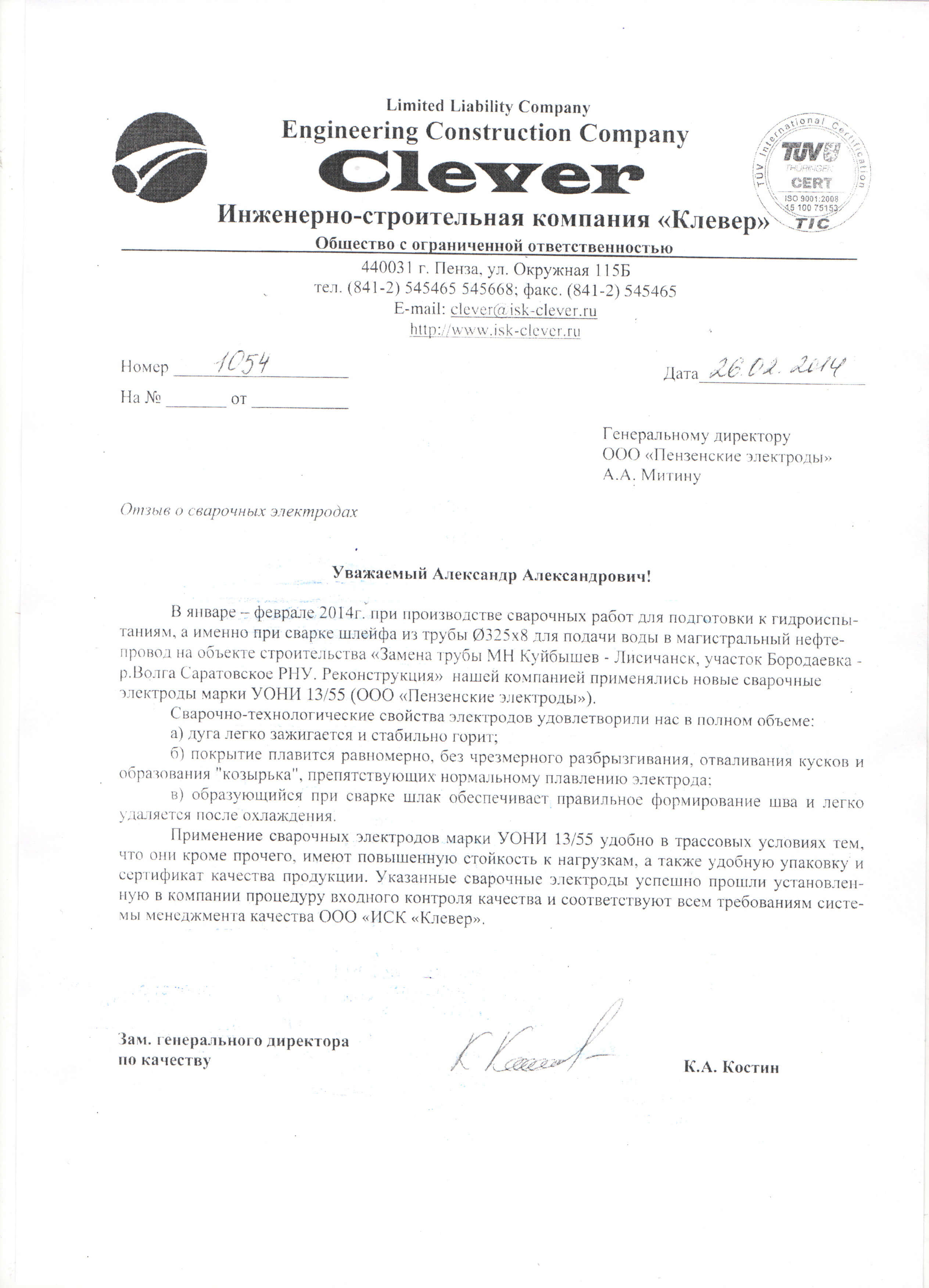

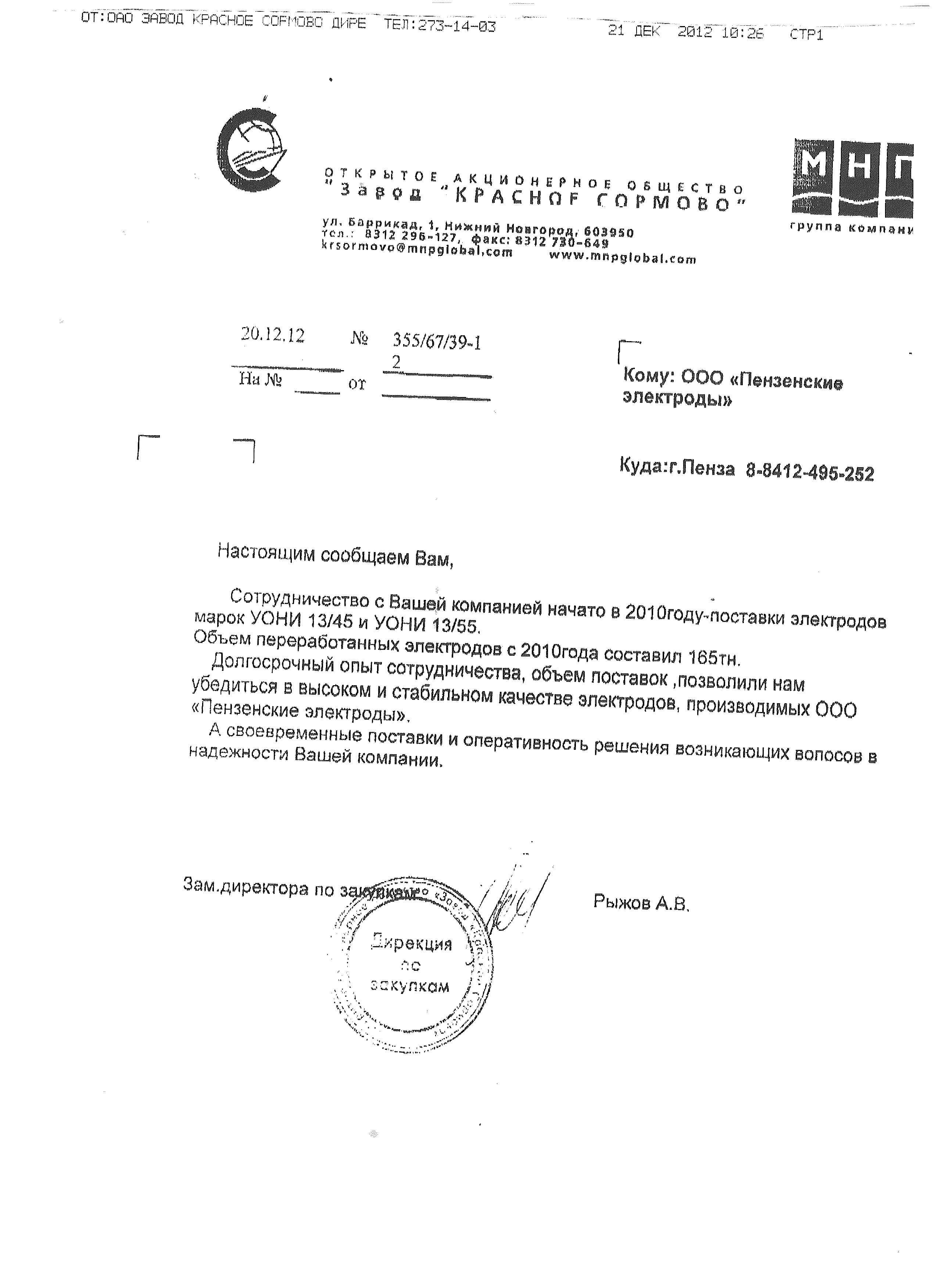

История развития сварки. Penzaelektrod ruПоставка сварочных электродов оптом по России и СНГ Транснефтьг. Москва  Спец-Трансг. Бузулук  СКМ Групг. Оренбург  ПЕНЗХИММАШг. Пенза  ПЕНЗНЕФТЕХИММАШг. Пенза  Оренбургский завод металлоконструкцийг. Оренбург  Газпромг. Пенза  Газпромг. Пенза  Газпромг. Пенза  Cleverг. Пенза  Красное Сормовог. Нижний Новгород  Невский судремонт заводг. Нижний Новгород  ДСК №3г. Москва  Гайский ГОКг. Гай  Востокнефтезаводмонтажг. Уфа  Востокнефтезаводмонтажг. Уфа  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут  Сургутнефтегазг. Сургут laa.penzaelektrod.ru Электродные материалы и флюсы | Пензенский завод сварочных электродовСварочные флюсы предназначены для защиты зоны сварки от доступа воздуха, легирования наплавленного металла и ряда других важных функций. Взаимодействуя в процессе сварки с жидким металлом, расплавленный флюс в значительной степени определяет химический состав металла шва, а следовательно, и его механические свойства. Образуя затем над металлом шва корку шлака, флюс способствует медленному остыванию металла, выходу на поверхность газов и шлаковых включений и тем самым образованию плотного и высокопрочного шва. При этом корка шлака легко отделяется от металла шва. Флюс также способствует устойчивому горению дуги и стабильному течению процесса сварки.По способу изготовления флюсы делятся на плавленые и неплавленые. Плавленые флюсы. Плавленые флюсы представляют собой сравнительно сложные силикаты, по своим свойствам близкие к стеклу. Они аморфны, стеклообразны (флюс-стекло) или пемзовидны (флюс-пемза). Насыпная масса стеклообразного флюса 1,5-1,8 г/см3, пемзовидного — 0,6-0,9 г/см3. Температура плавления флюса не более 1200 °С. Флюсы изготавливают следующим образом: исходные материалы (марганцевая руда, кварцевый песок, доломит, мел, плавиковый шпат и т. п.) размалывают до необходимых размеров, перемешивают в определенных массовых соотношениях и помещают для плавки в пламенные или электропечи. После расплавления флюса его подвергают мокрой или сухой грануляции. При мокрой грануляции расплавленный флюс выпускают в проточную воду, где он остывает и растрескивается на мелкие частицы. Затем флюс сушат в барабанах или сушильных шкафах при температуре 300-500 °С и просеивают через сито. При сухой грануляции расплав выливается в металлические формы, и после остывания флюс дробят механическим способом. Мокрой грануляцией можно получить стекловидный и пемзовидный флюс. Стекловидный флюс представляет собой твердые, прозрачные, похожие на стекло различных цветовых оттенков зерна. Пемзовидный флюс состоит из зерен мелкопористого материала светлых цветовых оттенков. По ГОСТ 9087-69 флюс изготовляют мелкой и крупной грануляции. Флюс мелкой грануляции с размерами зерен 0,25-1,6 мм предназначен для сварки проволокой диаметром не более 3 мм, с размерами зерен 0,35-3 мм — для сварки проволокой 3 мм и более. Неплавленые флюсы. Неплавленые флюсы, получившие название керамических, изготавливают по технологии, во многом схожей со способом изготовления качественных покрытий электродов. Компоненты флюса тонко измельчают на шаровых мельницах или другим способом и в необходимых соотношениях тщательно перемешивают в водном растворе жидкого стекла в густую пасту. Сырая паста гранулируется в зерна размером 0,25-2,00 мм, подсушивается в сушильных шкафах при температуре 150 °С в течение 15-20 мин. Затем прокаливается при температуре 300-400 °С в течение двух часов. Средняя насыпная масса керамического флюса 1,0 г/см3. Неплавленые керамические флюсы позволяют значительно проще легировать металл шва различными примесями. Для этого в состав флюса вводят необходимое количество легирующих примесей в виде металлического порошка, минеральных веществ или ферросплавов. Кроме того, флюс содержит газозащитные, шлакообразующие, раскисляющие, модифицирующие и связывающие элементы. Разновидностью керамических флюсов являются магнитные флюсы. По технологии изготовления и применению они аналогичны керамическим. Кроме веществ, входящих в состав керамических флюсов, магнитные флюсы содержат железный порошок, который не только придает им магнитные свойства, но и способствует повышению производительности сварки. Во время сварки такой флюс под действием магнитного поля сварочного тока притягивается к зоне сварки. При этом обеспечивается минимальный расход флюса и появляется возможность качественной сварки в горизонтальном и вертикальном положениях. Керамические флюсы малочувствительны к ржавчине, окалине, влаге и другим загрязнениям на поверхности свариваемых кромок деталей. Это особенно важно при строительно-монтажных работах на открытом воздухе. Перед применением флюс необходимо просушить в электрических печах при температуре (400 +20) °С в течение (125 +15) мин. При этом толщина слоя флюса должна быть не более 60 мм. После сушки и охлаждения флюс в период до его непосредственного применения при сварке может храниться в специальных плотно закрывающихся бункерах в отапливаемых сухих помещениях или в помещениях с температурой воздуха не ниже 17 °С и относительной влажностью не выше 80% не более одних суток. Хранение флюса после сушки в течение более длительного времени проводят в сушильном шкафу при температуре 100-120 °С. Ниже приведены краткие характеристики некоторых типов флюсов. Флюсы для сварки низкоуглеродистых сталей OK Flux 10.30.Основной флюс. Предназначен для односторонней сварки средне- и высокопрочных сталей низкоуглеродистой и низколегированной проволокой. Флюс содержит до 35% железного порошка и дает очень высокую производительность. Используя трехэлектродную технологию, флюс позволяет сваривать при однопроходной односторонней сварке металл толщиной до 25 мм. Рекомендуемые режимы сварки:

OK Flux 10.45. Кислотный плавленый флюс с небольшим содержанием марганцевых сплавов и сбалансированными силикатами. Применяется для высокоскоростной сварки. При сварке тонколистовых материалов позволяет достигать скорости сварки до 5 м/мин. ОК Flux 10.47. Основной, нелегирующий плавленый флюс. Предназначен для одно- и многопроходной сварки стыковых соединении из стали низкой и средней прочности. Применяется для сварки конструкционных сталей в судостроении и для сварки изделий, требующих сохранения прочности при температуре до -40 °С. Флюс позволяет производить сварку на больших значениях как переменного, так и постоянного тока. OK Flux 10.61. Высокоосновный флюс, предназначен для многопроходной, однопроволочной сварки низко-, средне- и высокопластичных сталей, требующих сохранения прочности при температуре -40/-60 °С. Из-за отсутствия легирующего эффекта флюс применяется для сварки легированной проволокой. Флюс может применяться при сварке как на переменном, так и на постоянном токе. Кроме того, может применяться при наплавке. OK Flux 10.62. Высокоосновный нелегирующий флюс из минералов. С penzaelektrod.ru Контактная сварка | Пензенский завод сварочных электродовКонтактная сварка — процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия (осадки), обеспечивающего взаимодействие металла. Контактная сварка является одним из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации, вследствие чего ее широко применяют в машиностроении и строительстве. Контактную сварку по форме свариваемого соединения, определяющего тип сварочной машины, разделяют на стыковую, точечную и шовную. Нагрев металла при всех видах контактной сварки происходит за счет выделения тепла при прохождении электрического тока по свариваемым деталям. Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой мощности (иногда до 100 ООО А) при напряжении 0,3-10 В. Такой режим сварки повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения. Машина для контактной сварки состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещения свариваемых деталей; пульта управления. Стыковая сварка. Свариваемые заготовки закрепляют в зажимах стыковой машины. Один из зажимов установлен на неподвижной плите, другой, перемещающийся в направляющих, укреплен на подвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки. Стыковую сварку разделяют на сварку оплавлением и сварку сопротивлением. При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металл penzaelektrod.ru Сварка чугуна | Пензенский завод сварочных электродовЧугунами называют сплавы железа с углеродом при содержании углерода более 2%. Углерод в чугуне находится или в виде выделений графита, или в виде химического соединения Fe3С — цементита. Существует два типа чугуна: белый и серый. В белом чугуне углерод в основном содержится в виде цементита, отличающегося высокой твердостью и повышающего хрупкость сплава. Поэтому в конструкциях белый чугун не используют. В сером чугуне углерод в основном содержится в виде пластинчатого графита. Кроме того, широкое распространение имеют высокопрочный чугун, в котором графит имеет шарообразную форму, и ковкий чугун, содержащий хлопьевидные включения графита. Несмотря на то, что графитные включения разобщают металлическую основу сплава и приводят к концентрации напряжений, серые, высокопрочные и ковкие чугуны отличаются от белых более высокой пластичностью. В сером чугуне помимо углерода (3,2-3,8%) обычно присутствует кремний (1 -5%) и марганец (0,5-0,8 %). В маркировке серого чугуна указывается его прочность при растяжении и изгибе. Например, СЧ 18-36 означает: серый чугун с прочностью на растяжение 180 МПа и прочностью на изгиб 360 МПа. В высокопрочных чугунах графит имеет шаровидную форму за счет модифицирования (измельчения структуры) магнием. Вследствие этого. повышаются пластические свойства чугуна. В маркировке высокопрочного чугуна указываются прочность и относительное удлинение при растяжении. Например, ВЧ 40-10 означает: высокопрочный чугун, имеющий предел прочности при растяжении 400 МПа и относительное удлинение 10%. В ковких чугунах углерод находится в свободном состоянии, но имеет хлопьевидную форму за счет длительного отжига (томления) при высокой температуре (20-25ч при 950-1000°С). Маркируют ковкий чугун как высокопрочный. Например, КЧ 30-6 означает: ковкий чугун с пределом прочности при растяжении 300 МПа и относительным удлинением 6%. Свариваемость и свойства сварных соединений зависят от структуры чугуна. Структура определяется со penzaelektrod.ru История развития сварки | Пензенский завод сварочных электродовСпособ получения неразъемных соединений различных металлических деталей путем сварки и пайки был известен еще в глубокой древности. Так, в египетских пирамидах при археологических раскопках нашли золотые изделия, которые имели паянные оловом соединения, а при раскопках итальянского города Помпеи обнаружили свинцовые водопроводные трубы с продольным паяным швом. Широко применялась в прошлом и кузнечная сварка. При этом способе сварки соединяемые металлы нагреваются до состояния пластичности, а затем проковываются в местах соединения. nРанее сварка представляла собой технологический процесс самого разнообразного применения, но, за небольшим исключением, не использовалась для создания сложных конструкций. Чаще ее использовали для изготовления свинцовых труб или свинцовых кровельных листов. Подогрев осуществлялся с помощью древесного угля, а сварку выполняли последовательными ударами молота. Широко распространена была ремонтная сварка, например, ремонт каретных осей, разрушающихся от усталости. Уровень технологии сварки в средние века можно увидеть на примере огромной пушки Дол Грайэт, 1382 года выпуска. Эта пушка представляла собой кованную трубу, усиленную наружными обручами, которые присоединялись к трубе кузнечной сваркой. Общая масса изделия более 16 тонн. Такой способ изготовления пушек был широко распространен во всем мире. Самые большие пушки этого типа были изготовлены в Индии в XVI и XVII веках. Они достигали 9 м в длину и весили до 50 тонн. В большинстве древних строений в качестве несущих элементов, нагруженных сжатием, применялись камень и нормированный бетон, а также древесина для балок и перекладин. В некоторых случаях требовались узлы, работающие на растяжение, и тогда использовали железные анкера, изготовленные кузнечной сваркой или ковкой. Одним из примеров тому является купол Храма Рокк в Иерусалиме (VIII в.). В нем горизонтальная растягивающая нагрузка восьмигранного свода п penzaelektrod.ru |

|

||||||||||||||||||

|

|

||||||||||||||||||

|