ТВЕРДЫЕ ОКСИДНЫЕ ЭЛЕКТРОЛИТЫ - НОВЫЕ ГОРИЗОНТЫ ЭЛЕКТРОХИМИИ. Метан электролит или нетЭлектролиты и неэлектролиты1. Электролиты - это вещества, растворы или расплавы которых проводят электрический ток. 2. К электролитам относятся щелочи, растворимые соли и кислоты. 3. В водных растворах электролиты распадаются на ионы. 4. Неэлектролиты - вещества, растворы которых не проводят электрический ток. 5. К неэлектролитам относят простые вещества (металлы и неметаллы), оксиды, большинство органических веществ: углеводороды, спирты, альдегиды, углеводы, простые и сложные эфиры и др. 6. Слабые кислоты: h3S, h3CO3, HF, h3SO3, h3SiO3, органические кислоты

Давайте порассуждаем вместе 1. К электролитам относится 1) метанол 2) железо 3) хлорид железа (II) 4) оксид железа (III)

Ответ: электролитом является хлорид железа (II) - растворимая соль 2. К электролитам относится 1) фосфор 2) сера 3) глюкоза 4) уксусная кислота

Ответ: электролитом является уксксная кислота - т.к. это растворимая кислота. 3. К слабым электролитам не относится 1) соляная кислота 2) сероводород 3) угольная кислота 4) уксусная кислота

Ответ: соляная кислота не относится к слабым электролитам, это сильный электролит 4. К сильным электролитам не относится 1) бромоводород 2) хлороводород 3) сероводород 4) серная кислота

Ответ: сероводород - это слабый электролит, не относится к сильным электролитам 5. Сильным электролитом является 1) угольная кислота 2) серная кислота 3) сахароза 4) метан

Ответ: серная кислота - сильный электролит 6. Не является электролитом 1) поваренная соль 2) щелочь 3) азотная кислота 4) спирт

Ответ: спирт не является электролитом 7. К электролитам относится 1) C2H5OH 2) C2h5 3) Ca(OH)2 4) CO

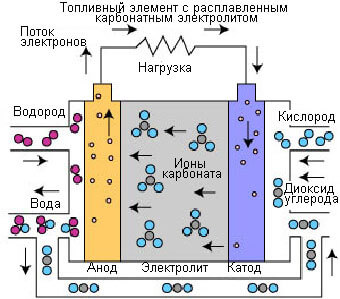

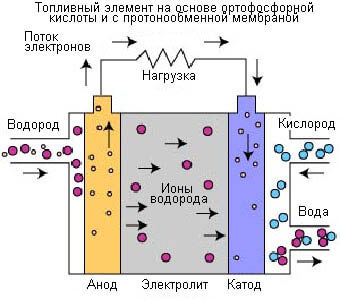

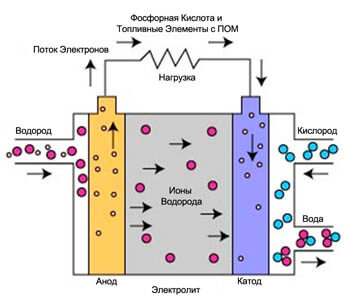

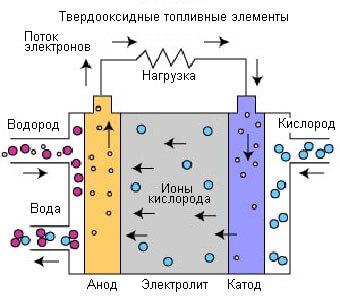

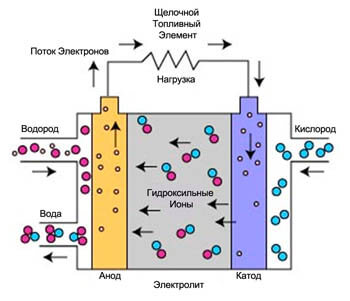

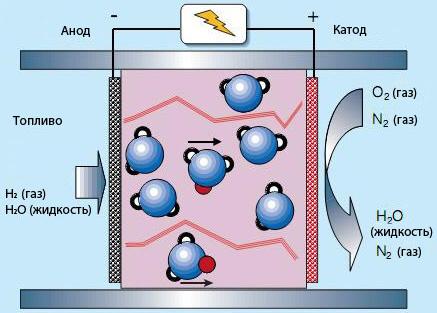

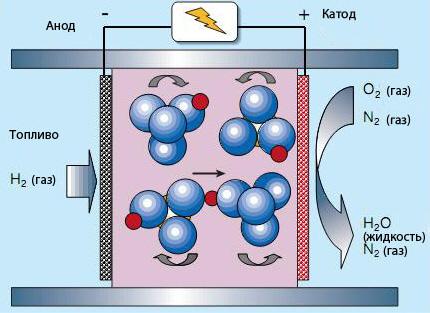

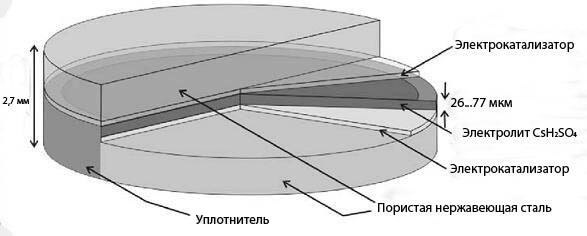

Ответ: Ca(OH)2 - малорастворимое основание, значит относится к электролитам dx-dy.ru ТВЕРДЫЕ ОКСИДНЫЕ ЭЛЕКТРОЛИТЫ - НОВЫЕ ГОРИЗОНТЫ ЭЛЕКТРОХИМИИВ 1820 году Ханс Кристиан Эрстед обнаружил магнитное действие электрического тока. Растворы кислот, щелочей и солей образуют электролит - смесь положительных катионов (черные кружки) и отрицательных анионов (белые). Двумерная решетка соединения типа MG<sub>2</sub>(например, ZrО<sub>2</sub>)(А). Модель типичного ионного кристалла - знакомой всем поваренной соли NaCl (А). Схема электрохимического устройства. На основе твердых оксидных электролитов можно создавать разные электрохимические устройства. ‹ › Жидкие электролиты - водные растворы, или расплавы, солей, кислот и оснований - известны давно. Они работают в аккумуляторах и "сухих" батарейках, применяются для получения и очистки металлов, щелочей, органических соединений, для никелирования и анодирования. Свойства жидких электролитов знакомы многим - их изучают даже в школе. Но есть еще один класс подобных веществ - так называемые твердые электролиты. Знают о них в основном только специалисты-химики, история их изучения коротка, широкое применение только начинается. Твердые электролиты связывают в основном с надеждой создать легкий и емкий аккумулятор для электромобиля. Сегодня аккумулятор массой 50-60 килограммов способен запасти гораздо меньше энергии, чем ее "хранится" в бензобаке. Источник тока на твердом электролите, над созданием которого работают ведущие компании мира, по удельной энергоемкости обещает сравняться с топливом. Спектр применения твердых электролитов очень широк. На их основе можно делать "вечные" печи и источники света, анализаторы газов, устройства для получения чистого кислорода, генераторы электричества и многое другое. Будущее твердых электролитов представляется весьма многообещающим, поэтому знать о них следует. Электролиты В конце прошлого века Вальтер Нернст, известный немецкий исследователь, много сделавший для развития электрохимии, использовал в осветительных лампах спресованную смесь оксидов циркония и кальция. Электрический ток, проходя через стерженек из этой "массы Нернста", нагревал его до белого каления. Так нашел свое первое практическое применение твердый электролит. Как известно, в металлах электрический ток создают покинувшие свои атомы, то есть свободные, электроны. В электролитах это делают другие заряженные частицы - ионы - целые атомы с недостающими электронами (положительные ионы, катионы) или с лишними (отрицательные ионы, анионы). Если в жидкий электролит погрузить два электрода и приложить напряжение, то в электролите возникнет ток, направленное движение ионов: катионы пойдут к отрицательному ("-") электроду, к катоду; анионы - к положительному ("+"), к аноду. Возможен и обратный процесс: если погрузить в жидкий электролит два электрода из определенным образом подобранных металлов, то на одном из них в результате химических реакций появится избыток электронов ("-"), а на другом - недостаток ("+"). Между электродами будет действовать электродвижущая сила, и, значит, вся система электроды -электролит превратится в химический генератор электрического тока. Так работал первый химический источник тока - гальванический элемент из медной и цинковой пластин, погруженных в раствор поваренной соли или серной кислоты. Так работают все нынешние гальванические элементы, батарейки и аккумуляторы. В принципе то же самое происходит в химических электрогенераторах с твердыми электролитами. Особенности твердых электролитов Твердых электролитов известно великое множество - это оксиды, соли, кислоты и даже полимеры. В твердых растворах оксидов металлов разной валентности ток создается отрицательными ионами (анионами) кислорода. Большинство этих твердых растворов - ионные кристаллы: в узлах кристаллической решетки находятся не нейтральные атомы, а заряженные ионы. Они образуют две подрешетки - катионную и анионную. Ионы совершают колебательные движения, но перемещаться по кристаллу, как в жидкости, не могут. Как же тогда в твердых электролитах возникает ток - движение заряженных частиц? Ситуация меняется, если основное вещество "разбавить" другим похожим соединением, в котором анионов меньше, а катионов - столько же. Тогда катионная решетка этого твердого раствора остается прежней, а в анионной появляются свободные места - вакансии. Пустые места в отрицательно заряженной решетке можно рассматривать как положительные заряды. Под действием внешнего напряжения в них начнут переходить анионы с достаточно большой энергией, а вакансии "побегут" в противоположном направлении - к катоду. Возникнет электрический ток, обусловленный движением ионов только одного сорта. Это одна из особенностей твердых электролитов. Ионная проводимость тем выше, чем больше в кристалле вакансий. Однако с ростом их количества уменьшается подвижность анионов, причем довольно быстро, поэтому проводимость сначала достигает максимума, а потом начинает падать. Для твердых оксидных электролитов на основе ZrO2, например, максимум электропроводности соответствует концентрации катионов 10-15%. Свойства твердых оксидных электролитов Анионы с достаточной кинетической энергией есть всегда, но при комнатной температуре их очень мало, и твердые оксидные электролиты ведут себя как хороший изолятор. По мере нагрева подвижность анионов увеличивается очень быстро, и при 150оС проводимость электролитов становится уже вполне ощутимой. Но основная их рабочая температура лежит между 700 и 1000оС, в связи с чем они и называются высокотемпературными электролитами. Твердые электролиты всегда находятся в атмосфере определенных газов, состав которой меняет их свойства. Чтобы понять, в чем тут дело, вспомним, что такое динамическое равновесие. В жидкости, например, всегда есть "быстрые" молекулы, которые с ее поверхности переходят в пар. Но и из пара молекулы возвращаются в жидкость - между ними происходит непрерывный обмен молекулами. Пар находится в равновесии с жидкостью, и, чтобы подчеркнуть, что оно сопряжено с движением на молекулярном уровне, его называют динамическим. Характер обмена между твердым телом и газом сложнее. Ион кислорода в поверхностном слое превращается в нейтральный атом. Два атома соединяются в молекулу кислорода, которая отрывается от поверхности и переходит в газ. Возвращение кислорода из газа в твердое тело происходит в обратном порядке. Обе эти реакции идут одновременно: между электролитом и газом, содержащим определенное количество кислорода, существует динамическое равновесие. Оно нарушается, когда концентрация кислорода в газе меняется. Немного истории Итак, твердый электролит в виде смеси оксидов циркония и кальция проводит ток только при высоких температурах. Поэтому лампы Нернста включали, предварительно сильно прогрев их стержень. И появление в 1905 году лампы "немедленного действия" с вольфрамовой нитью предопределило ее абсолютный успех. Однако известно, что кое-где и сегодня можно встретить странный электрический фонарь, который нужно поджигать спичкой. Это, судя по всему, лампы Нернста, дожившие до наших дней: твердые растворы на основе диоксида циркония - исключительно стойкие вещества, они могут работать на воздухе десятилетиями, не окисляясь. Кстати, вполне современные печи с такими нагревателями были разработаны в свердловском Восточном институте огнеупоров в начале 80-х годов. Главное предназначение твердых оксидных электролитов виделось в создании топливных элементов - химических источников тока, в которых энергия газа непосредственно превращается в электрическую. Топливные элементы - близкие родственники гальванических элементов. Но те служат, пока в их электролите и электродах есть активные вещества, а топливные элементы могут работать сколь угодно долго, пока к ним подводится горючее. Систематические исследования твердых оксидных электролитов начались в Германии в начале 50-х годов, а с конца 50-х развернулись в СССР, США и Канаде. В нашей стране эти работы с самого начала вел Институт химии Уральского филиала АН СССР (Свердловск, ныне Екатеринбург), и школа высокотемпературной электрохимии твердых электролитов, созданная на Урале, стала уникальной по широте охвата проблемы и глубине ее изучения. Устройства с твердыми оксидными электролитами Конструкций, в основе которых лежат твердые оксидные электролиты, запатентовано очень много, но принцип их действия одинаков и довольно прост. Это пробирка с парой электродов на стенке, снаружи и внутри. Она помещена в нагреватель; внутрь пробирки и в пространство, ее окружающее, можно подводить газ. Посмотрим, какие функции могут выполнять такие устройства. Потенциометрические датчики состава газа. Наверное, они наиболее просты. Мы уже знаем, что электроды в разных газах приобретают разные потенциалы. Если, скажем, внутри пробирки находится чистый кислород, а снаружи - газ с неизвестной его концентрацией, то по разности потенциалов электродов можно эту концентрацию определить. Потенциометрические датчики позволяют определять состав и более сложных газовых смесей, содержащих углекислый и угарный газы, водород и водяной пар. Если стерженек из твердого электролита с электродами на торцах нагрет неравномерно, он начнет терять кислород и между электродами возникнет разность потенциалов. По ее величине можно определить, например, состав выхлопных газов автомобильного двигателя. На Западе, где требования к чистоте выхлопных газов очень строги, такие датчики выпускаются миллионами. У нас же на такие "пустяки" пока не обращают внимания. Кислородные датчики пока единственные устройства с твердыми оксидными электролитами, нашедшие практическое применение. Кислородные насосы. Пусть во внешнее пространство пробирки подается воздух или газ, содержащий кислород. Если внешний электрод стал анодом, а внутренний - катодом, то из газа в пробирку пойдет чистый кислород. Подобные устройства - кислородные насосы - могут найти применение там, где потребление кислорода невелико или требуется его высокая чистота. В медицине, например, используется и чистый кислород, и воздух с пониженным содержанием кислорода - так называемая "гипоксическая смесь", или "горный воздух". Электрохимические насосы наряду с мембранными оксигенаторами (см. "Наука и жизнь" № 2, 1999 г.) позволят решить массу проблем, особенно в медицинских учреждениях, удаленных от промышленных центров. В атмосфере с пониженным содержанием кислорода значительно дольше хранятся продукты питания, и устройства с кислородными насосами могут стать экономичней привычных холодильников. Электролизеры. Теперь к внешнему электроду - катоду - подводят водяной пар или углекислый газ. На катоде будет происходить разложение пара или углекислого газа, а на аноде в обоих случаях выделяется кислород. Уникальная способность этого высокотемпературного электролизера одновременно разлагать водяной пар и углекислый газ позволяет создать систему жизнеобеспечения, скажем, на космических объектах. Теплоэлектрогенераторы . Человек сделал первый шаг к независимости от природы, научившись сохранять огонь, поистине универсальный источник энергии. Костер давал тепло и свет, на нем готовили пищу, он расходовал ровно столько топлива, сколько было необходимо. Костер тысячелетиями оставался главной энергетической установкой человека, и неудивительно, что мы испытываем какую-то ностальгию по очагу с горящими дровами. Еще в конце прошлого века свет давали свечи и керосиновые лампы, а тепло - печи. Лишь немногим более ста лет назад на человека начало работать электричество, которое могло давать свет, тепло, механическую работу. Одно время казалось, что достаточно подвести к жилищу только электрическую энергию, а уж там преобразовывать ее во что угодно. Но сказала свое слово экономика: кпд электростанции менее 40%, потери при передаче и обратном превращении электричества в другие виды энергии тоже значительны. Ясно, что там, где нужно только тепло, его целесообразно получать прямо из топлива. И не случайно сегодня обсуждается простая идея: вернуть "очаг" в дом в виде электрохимического генератора с топливным элементом, преобразующим энергию топлива в электричество и тепло. Топливные элементы. Пусть к внешним стенкам пробирки подается водород, а внутрь ее - кислород. Между электродами возникнет напряжение около вольта, по соединяющей их цепи потечет ток, и на электродах пойдут реакции, обратные тем, что проходят в электролизере. Внешний электрод станет анодом, внутренний - катодом, а устройство превратится в источник тока - твердооксидный топливный элемент. Одно и то же устройство может служить и топливным элементом, и электролизером, позволяя аккумулировать электрическую энергию. В период низкого ее потребления невостребованная мощность электростанций используется для получения водорода. В пике потребления электролизер начинает работать как топливный элемент, производя электричество из водорода. Топливом в элементе может быть и угарный газ. В него нетрудно превратить уголь, нефть, различные газы и спирты (которые, например, в Бразилии используют как горючее для автомобилей). Элемент послужит основой электрохимического генератора, способного существенно изменить концепцию снабжения жилища энергией. Наиболее прост в техническом отношении генератор на природном газе - метане или пропане. Как показывают исследования, его электрический кпд достигает 70%. Остальные 30% энергии топлива выделяются в виде тепла, которое можно использовать в паровых турбинах. Кпд такой комбинированной установки способно превысить 80% - столь высокой эффективности нет ни у одного генератора. Восемь лет назад в Институте высокотемпературной электрохимии Уральского отделения РАН был изготовлен демонстрационный генератор на метане мощностью один киловатт. Но до практической реализации дело никак не дойдет. Опытно-конструкторские работы, которые уже начинались, до конца так и не доведены. Задача очень сложна, ее необходимо решать в рамках национальной программы, попытки разработать которую оказались пока безуспешными. www.nkj.ru Применение электролитов ЭЛЕКТРОЛИТЫ В ТЕХНИКЕ Электролит ЭлектролитПрименение электролитов ЭЛЕКТРОЛИТЫ В ТЕХНИКЕ Электролит Электролит - химический термин: вещество, расплав или раствор которого проводит электрический ток вследствие диссоциации из-за наличия ионов. Примерами электролитов могут служить кислоты, щёлочи, соли. Электролиты - проводники второго рода; вещества, которые в растворе (или расплаве) состоят полностью или частично из ионов и обладающие вследствие этого ионной проводимостью. Электролит - многокомпонентный раствор для электроосаждения металлов, а также травления и др. (технический термин, например, электролит золочения). Электролит - обиходное название раствора серной кислоты для свинцовых аккумуляторов Электролиты играют важную роль в науке и технике. Они участвуют в электрохимических и многих биологических процессах, являются средой для органического и неорганического синтеза и электрохимического производства. Применение электролитов в технике Конструкций, в основе которых лежат твердые оксидные электролиты, запатентовано очень много, но принцип их действия одинаков и довольно прост. Это пробирка с парой электродов на стенке, снаружи и внутри. Она помещена в нагреватель; внутрь пробирки и в пространство, ее окружающее, можно подводить газ. Посмотрим, какие функции могут выполнять такие устройства. Потенциометрические датчики состава газа. Наверное, они наиболее просты. Электроды в разных газах приобретают разные потенциалы. Если, скажем, внутри пробирки находится чистый кислород, а снаружи - газ с неизвестной его концентрацией, то по разности потенциалов электродов можно эту концентрацию определить. Потенциометрические датчики позволяют определять состав и более сложных газовых смесей, содержащих углекислый и угарный газы, водород и водяной пар. Если стерженек из твердого электролита с электродами на торцах нагрет неравномерно, он начнет терять кислород и между электродами возникнет разность потенциалов. По ее величине можно определить, например, состав выхлопных газов автомобильного двигателя. На Западе, где требования к чистоте выхлопных газов очень строги, такие датчики выпускаются миллионами. У нас же на такие "пустяки" пока не обращают внимания. Кислородные датчики , насосы Кислородные датчики пока единственные устройства с твердыми оксидными электролитами, нашедшие практическое применение. Кислородные насосы. Пусть во внешнее пространство пробирки подается воздух или газ, содержащий кислород. Если внешний электрод стал анодом, а внутренний - катодом, то из газа в пробирку пойдет чистый кислород. Подобные устройства - кислородные насосы могут найти применение там, где потребление кислорода невелико или требуется его высокая чистота. В медицине, например, используется и чистый кислород, и воздух с пониженным содержанием кислорода - так называемая "гипоксическая смесь", или "горный воздух". Электрохимические насосы наряду с мембранными оксигенаторами позволят решить массу проблем, особенно в медицинских учреждениях, удаленных от промышленных центров. В атмосфере с пониженным содержанием кислорода значительно дольше хранятся продукты питания, и устройства с кислородными насосами могут стать экономичней привычных холодильников. Теплоэлектрогенераторы. Человек сделал первый шаг к независимости от природы, научившись сохранять огонь, поистине универсальный источник энергии. Костер давал тепло и свет, на нем готовили пищу, он расходовал ровно столько топлива, сколько было необходимо. Костер тысячелетиями оставался главной энергетической установкой человека, и неудивительно, что мы испытываем какую-то ностальгию по очагу с горящими дровами. Еще в конце прошлого века свет давали свечи и керосиновые лампы, а тепло - печи. Лишь немногим более ста лет назад на человека начало работать электричество, которое могло давать свет, тепло, механическую работу. Одно время казалось, что достаточно подвести к жилищу только электрическую энергию, а уж там преобразовывать ее во что угодно. Но сказала свое слово экономика: кпд электростанции менее 40%, потери передаче и обратном превращении электричества в другие виды энергии тоже значительны. Ясно, что там, где нужно только тепло, его целесообразно получать прямо из топлива. И не случайно сегодня обсуждается простая идея: вернуть "очаг" в дом в виде электрохимического генератора с топливным элементом, преобразующим энергию топлива в электричество и тепло. Теплоэлектрогенераторы Топливные элементы. Пусть к внешним стенкам пробирки подается водород, а внутрь ее кислород. Между электродами возникнет напряжение около вольта, по соединяющей их цепи потечет ток, и на электродах пойдут реакции, обратные тем, что проходят в электролизере. Внешний электрод станет анодом, внутренний - катодом, а устройство превратится в источник тока - твердооксидный топливный элемент. Одно и то же устройство может служить и топливным элементом, и электролизером, позволяя аккумулировать электрическую энергию. В период низкого ее потребления невостребованная мощность электростанций используется для получения водорода. В пике потребления электролизер начинает работать как топливный элемент, производя электричество из водорода. Превратить уголь, нефть, различные газы и спирты (которые, например, в Бразилии используют как горючее для автомобилей). Элемент послужит основой электрохимического генератора, способного существенно изменить концепцию снабжения жилища энергией. Наиболее прост в техническом отношении генератор на природном газе - метане или пропане. Как показывают исследования, его электрический кпд достигает 70%. Остальные 30% энергии топлива выделяются в виде тепла, которое можно использовать в паровых турбинах. Кпд такой комбинированной установки способно превысить 80% - столь высокой эффективности нет ни у одного генератора. Аккумуляторы Электролит щелочной натриево-литиевый широко применяется в автомобильной и горно-добывающей промышленностях. Главное назначение этого электролита заполнение различных щелочных аккумуляторов. Его используют для наполнения аккумуляторов электрических погрузчиков и специальных шахтных электровозов. Электролит кислотный применяется для заливки в свинцовые аккумуляторы легкового и грузового автотранспорта. Электролизеры. Теперь к внешнему электроду - катоду - подводят водяной пар или углекислый газ. На катоде будет происходить разложение пара или углекислого газа, а на аноде в обоих случаях выделяется кислород. Уникальная способность этого высокотемпературного электролизера одновременно разлагать водяной пар и углекислый газ позволяет создать систему жизнеобеспечения, скажем, на космических объектах. present5.com Топливные элементы (топливные ячейки) Подобно существованию различных типов двигателей внутреннего сгорания, существуют различные типы топливных элементов – выбор подходящего типа топливной элементы зависит от его применения. Топливные элементы делятся на высокотемпературные и низкотемпературные. Низкотемпературные топливные элементы требуют в качестве топлива относительно чистый водород. Это часто означает, что требуется обработка топлива для преобразования первичного топлива (такого как природный газ) в чистый водород. Этот процесс потребляет дополнительную энергию и требует специального оборудования. Высокотемпературные топливные элементы не нуждаются в данной дополнительной процедуре, так как они могут осуществлять "внутреннее преобразование" топлива при повышенных температурах, что означает отсутствие необходимости вкладывания денег в водородную инфраструктуру. Топливные элементы на расплаве карбоната (РКТЭ) Топливные элементы с расплавленным карбонатным электролитом являются высокотемпературными топливными элементами. Высокая рабочая температура позволяет непосредственно использовать природный газ без топливного процессора и топливного газа с низкой теплотворной способностью топлива производственных процессов и из других источников. Данный процесс был разработан в середине 1960-х гг. С того времени была улучшена технология производства, рабочие показатели и надежность. Работа РКТЭ отличается от других топливных элементов. Данные элементы используют электролит из смеси расплавленных карбонатных солей. В настоящее время применяется два типа смесей: карбонат лития и карбонат калия или карбонат лития и карбонат натрия. Для расплавки карбонатных солей и достижения высокой степени подвижности ионов в электролите, работа топливных элементов с расплавленным карбонатным электролитом происходит при высоких температурах (650°C). КПД варьируется в пределах 60-80%. При нагреве до температуры 650°C, соли становятся проводником для ионов карбоната (CO32-). Данные ионы проходят от катода на анод, где происходит объединение с водородом с образованием воды, диоксида углерода и свободных электронов. Данные электроны направляются по внешней электрической цепи обратно на катод, при этом генерируется электрический ток, а в качестве побочного продукта – тепло. Реакция на аноде: CO32- + h3 => h3O + CO2 + 2e- Реакция на катоде: CO2 + 1/2O2 + 2e- => CO32- Общая реакция элемента: h3(g) + 1/2O2(g) + CO2(катод) => h3O(g) + CO2(анод) Высокие рабочие температуры топливных элементов с расплавленным карбонатным электролитом имеют определенные преимущества. При высоких температурах, происходит внутренний риформинг природного газа, что устраняет необходимость использования топливного процессора. Помимо этого, к числу преимуществ можно отнести возможность использования стандартных материалов конструкции, таких как листовая нержавеющая сталь и никелевого катализатора на электродах. Побочное тепло может быть использовано для генерации пара высокого давления для различных промышленных и коммерческих целей. Высокие температуры реакции в электролите также имеют свои преимущества. Применение высоких температур требует значительного времени для достижения оптимальных рабочих условий, при этом система медленнее реагирует на изменение расхода энергии. Данные характеристики позволяют использовать установки на топливных элементах с расплавленным карбонатным электролитом в условиях постоянной мощности. Высокие температуры препятствуют повреждению топливного элемента окисью углерода, "отравлению", и пр. Топливные элементы с расплавленным карбонатным электролитом подходят для использования в больших стационарных установках. Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью 2,8 МВт. Разрабатываются установки с выходной мощностью до 100 МВт. Топливные элементы на основе фосфорной кислоты (ФКТЭ) Топливные элементы на основе фосфорной (ортофосфорной) кислоты стали первыми топливными элементами для коммерческого использования. Данный процесс был разработан в середине 1960-х гг., испытания проводились с 1970-х гг. С того времени была увеличена стабильность, рабочие показатели и снижена стоимость. Топливные элементы на основе фосфорной (ортофосфорной) кислоты используют электролит на основе ортофосфорной кислоты (h4PO4) с концентрацией до 100%. Ионная проводимость ортофосфорной кислоты является низкой при низких температурах, по этой причине эти топливные элементы используются при температурах до 150–220°C. Носителем заряда в топливных элементах данного типа является водород (H+, протон). Схожий процесс происходит в топливных элементах с мембраной обмена протонов (МОПТЭ), в которых водород, подводимый к аноду, разделяется на протоны и электроны. Протоны проходят по электролиту и объединяются с кислородом, получаемым из воздуха, на катоде с образованием воды. Электроны направляются по внешней электрической цепи, при этом генерируется электрический ток. Ниже представлены реакции, в результате которых генерируется электрический ток и тепло. Реакция на аноде: 2h3 => 4H+ + 4e- Реакция на катоде: O2(g) + 4H+ + 4e- => 2h3O Общая реакция элемента: 2h3 + O2 => 2h3O КПД топливных элементов на основе фосфорной (ортофосфорной) кислоты составляет более 40% при генерации электрической энергии. При комбинированном производстве тепловой и электрической энергии, общий КПД составляет около 85%. Помимо этого, учитывая рабочие температуры, побочное тепло может быть использовано для нагрева воды и генерации пара атмосферного давления. Высокая производительность теплоэнергетических установок на топливных элементах на основе фосфорной (ортофосфорной) кислоты при комбинированном производстве тепловой и электрической энергии является одним из преимуществ данного вида топливных элементов. В установках используется окись углерода с концентрацией около 1,5%, что значительно расширяет возможность выбора топлива. Помимо этого, СО2 не влияет на электролит и работу топливного элемента, данный тип элементов работает с риформированным природным топливом. Простая конструкция, низкая степень летучести электролита и повышенная стабильность также являются преимущества данного типа топливных элементов. Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью до 400 кВт. Установки на 11 МВт прошли соответствующие испытания. Разрабатываются установки с выходной мощностью до 100 МВт. Топливные элементы с мембраной обмена протонов (МОПТЭ) Топливные элементы с мембраной обмена протонов считаются самым лучшим типом топливных элементов для генерации питания транспортных средств, которое способно заменить бензиновые и дизельные двигатели внутреннего сгорания. Эти топливные элементы были впервые использованы НАСА для программы "Джемини". Сегодня разрабатываются и демонстрируются установки на МОПТЭ мощностью от 1Вт до 2 кВт. В качестве электролита в этих топливных элементах используется твердая полимерная мембрана (тонкая пластмассовая пленка). При пропитывании водой этот полимер пропускает протоны, но не проводит электроны. Топливом является водород, а носителем заряда – ион водорода (протон). На аноде молекула водорода разделяется на ион водорода (протон) и электроны. Ионы водорода проходят сквозь электролит к катоду, а электроны перемещаются по внешнему кругу и производят электрическую энергию. Кислород, который берется из воздуха, подается к катоду и соединяется с электронами и ионами водорода, образуя воду. На электродах происходят следующие реакции: Реакция на аноде: 2h3 + 4OH- => 4h3O + 4e- Реакция на катоде: O2 + 2h3O + 4e- => 4OH- Общая реакция элемента: 2h3 + O2 => 2h3O По сравнению с другими типами топливных элементов, топливные элементы с мембраной обмена протонов производят больше энергии при заданном объеме или весе топливного элемента. Эта особенность позволяет им быть компактными и легкими. К тому же, рабочая температура – менее 100°C, что позволяет быстро начать эксплуатацию. Эти характеристики, а также возможность быстро изменить выход энергии – лишь некоторые черты, которые делают эти топливные элементы первым кандидатом для использования в транспортных средствах. Другим преимуществом является то, что электролитом выступает твердое, а не жидкое, вещество. Удержать газы на катоде и аноде легче с использованием твердого электролита, и поэтому такие топливные элементы более дешевы для производства. По сравнению с другими электролитами, при применении твердого электролита не возникает таких трудностей, как ориентация, возникает меньше проблем из-за появления коррозии, что ведет к большей долговечности элемента и его компонентов. Твердооксидные топливные элементы (ТОТЭ) Твердооксидные топливные элементы являются топливными элементами с самой высокой рабочей температурой. Рабочая температура может варьироваться от 600°C до 1000°C, что позволяет использовать различные типы топлива без специальной предварительной обработки. Для работы с такими высокими температурами используемый электролит представляет собой тонкий твердый оксид металла на керамической основе, часто сплав иттрия и циркония, который является проводником ионов кислорода (О2-). Технология использования твердооксидных топливных элементов развивается с конца 1950-х гг. и имеет две конфигурации: плоскостную и трубчатую. Твердый электролит обеспечивает герметичный переход газа от одного электрода к другому, в то время как жидкие электролиты расположены в пористой подложке. Носителем заряда в топливных элементах данного типа является ион кислорода (О2-). На катоде происходит разделение молекул кислорода из воздуха на ион кислорода и четыре электрона. Ионы кислорода проходят по электролиту и объединяются с водородом, при этом образуется четыре свободных электрона. Электроны направляются по внешней электрической цепи, при этом генерируется электрический ток и побочное тепло. Реакция на аноде: 2h3 + 2O2- => 2h3O + 4e- Реакция на катоде: O2 + 4e- => 2O2- Общая реакция элемента: 2h3 + O2 => 2h3O КПД производимой электрической энергии является самым высоким из всех топливных элементов – около 60%. Помимо этого, высокие рабочие температуры позволяют осуществлять комбинированное производство тепловой и электрической энергии для генерации пара высокого давления. Комбинирование высокотемпературного топливного элемента с турбиной позволяет создать гибридный топливный элемент для повышения КПД генерирования электрической энергии до 70%. Твердооксидные топливные элементы работают при очень высоких температурах (600°C–1000°C), в результате чего требуется значительное время для достижения оптимальных рабочих условий, при этом система медленнее реагирует на изменение расхода энергии. При таких высоких рабочих температурах не требуется преобразователь для восстановления водорода из топлива, что позволяет теплоэнергетической установке работать с относительно нечистым топливом, полученным в результате газификации угля или отработанных газов и т.п. Также данный топливный элемент превосходно подходит для работы с высокой мощностью, включая промышленные и крупные центральные электростанции. Промышленно выпускаются модули с выходной электрической мощностью 100 кВт. Топливные элементы с прямым окислением метанола (ПОМТЭ)Технология использования топливных элементов с прямым окислением метанола переживает период активного развития. Она успешно зарекомендовала себя в области питания мобильных телефонов, ноутбуков, а также для создания переносных источников электроэнергии. на что и нацелено будущее применение данных элементов. Устройство топливных элементов с прямым окислением метанола схоже с топливных элементах с мембраной обмена протонов (МОПТЭ), т.е. в качестве электролита используется полимер, а в качестве носителя заряда – ион водорода (протон). Однако, жидкий метанол (Ch4OH) окисляется при наличии воды на аноде с выделением СО2, ионов водорода и электронов, которые направляются по внешней электрической цепи, при этом генерируется электрический ток. Ионы водорода проходят по электролиту и вступает в реакцию с кислородом из воздуха и электронами, поступающих с внешней цепи, с образованием воды на аноде. Реакция на аноде: Ch4OH + h3O => CO2 + 6H+ + 6e- Реакция на катоде: 3/2O2 + 6H+ + 6e- => 3h3O Общая реакция элемента: Ch4OH + 3/2O2 => CO2 + 2h3O Разработка данных топливных элементов была начата в начале 1990-х гг. После создания улучшенных катализаторов и, благодаря другим недавним нововведениям, была увеличена удельная мощность и КПД до 40%. Были проведены испытания данных элементов в температурном диапазоне 50-120°C. Благодаря низким рабочим температурам и отсутствию необходимости использования преобразователя, топливные элементы с прямым окислением метанола являются лучшим кандидатом для применения как в мобильных телефонах и других товарах широкого потребления, так и в двигателях автомобилей. Достоинством данного типа топливных элементов являются небольшие габариты, благодаря использованию жидкого топлива, и отсутствие необходимости использования преобразователя. Щелочные топливные элементы (ЩТЭ) Щелочные топливные элементы (ЩТЭ) – одна из наиболее изученных технологий, используемая с середины 1960-х гг. агентством НАСА в программах "Аполлон" и "Спейс Шаттл". На борту этих космических кораблей топливные элементы производят электрическую энергию и питьевую воду. Щелочные топливные элементы – одни из самых эффективных элементов, используемых для генерации электричества, эффективность выработки электроэнергии доходит до 70%. В щелочных топливных элементах используется электролит, то есть водный раствор гидроксида калия, содержащийся в пористой стабилизированной матрице. Концентрация гидроксида калия может меняться в зависимости от рабочей температуры топливного элемента, диапазон которой варьируется от 65°С до 220°С. Носителем заряда в ЩТЭ является гидроксильный ион (ОН-), движущийся от катода к аноду, где он вступает в реакцию с водородом, производя воду и электроны. Вода, полученная на аноде, движется обратно к катоду, снова генерируя там гидроксильные ионы. В результате этого ряда реакций, проходящих в топливном элементе, производится электричество и, как побочный продукт, тепло: Реакция на аноде: 2h3 + 4OH- => 4h3O + 4e- Реакция на катоде: O2 + 2h3O + 4e- => 4OH- Общая реакция системы: 2h3 + O2 => 2h3O Достоинством ЩТЭ является то, что эти топливные элементы - самые дешевые в производстве, поскольку катализатором, который необходим на электродах, может быть любое из веществ, более дешевых чем те, что используются в качестве катализаторов для других топливных элементов. Кроме того, ЩТЭ работают при относительно низкой температуре и являются одними из самых эффективных топливных элементов - такие характеристики могут соответственно способствовать ускорению генерации питания и высокой эффективности топлива. Одна из характерных особенностей ЩТЭ – высокая чувствительность к CO2, который может содержаться в топливе или воздухе. CO2 вступает в реакцию с электролитом, быстро отравляет его, и сильно снижает эффективность топливного элемента. Поэтому использование ЩТЭ ограничено закрытыми пространствами, такими как космические и подводные аппараты, они должны работать на чистом водороде и кислороде. Более того, такие молекулы, как CO, h3O и Ch5, которые безопасны для других топливных элементов, а для некоторых из них даже являются топливом, вредны для ЩТЭ. Полимерные электролитные топливные элементы (ПЭТЭ) В случае полимерных электролитных топливных элементов полимерная мембрана состоит из полимерных волокон с водными областями, в которых существует проводимость ионов воды h3O+ (протон, красный) присоединяется к молекуле воды. Молекулы воды представляют проблему из-за медленного ионного обмена. Поэтому требуется высокая концентрация воды как в топливе, так и на выпускных электродах, что ограничивает рабочую температуру 100°С. Твердокислотные топливные элементы (ТКТЭ) В твердокислотных топливных элементах электролит (CsHSO4) не содержит воды. Рабочая температура поэтому составляет 100-300°С. Вращение окси анионов SO42-позволяет протонам (красный) перемещаться так, как показано на рисунке. Как правило, твердокислотный топливный элемент представляет собой бутерброд, в котором очень тонкий слой твердокислотного компаунда располагается между двумя плотно сжатыми электродами, чтобы обеспечить хороший контакт. При нагреве органический компонент испаряется, выходя через поры в электродах, сохраняя способность многочисленных контактов между топливом (или кислородом на другом конце элементы), электролитом и электродами.  energy-units.ru Технология электролиза алюминия — Знаешь как

Целью обжига электролизеров с самообжигающимся анодом является формирование нового анода, коксование углеродистых швов подины и прогрев катодного и анодного устройств электролизера до температур, близких к эксплуатационным. Для электролизеров OA задача упрощается, поскольку формирования и обжига анода не требуется. Обычным источником тепла при обжиге является джоулево тепло, выделяющееся при прохождении постоянного тока через электролизер. При обжиге электролизеров после капитального ремонта, когда не требуется обжига анода, прогрев подины осуществляется горелками, работающими на газообразном или жидком топливе. Обжиг электролизеров ВТ производится одновременно для всего корпуса с постепенным подъемом силы тока в течение 45 ч до величины на 6—10% выше эксплуатационной и с выдержкой при этой силе тока в течение около 30 ч. Общее время обжига составляет 75 ч. Превышение силы тока выше номинальной позволяет поднять температуру подины до величины, близкой к эксплуатационной, за достаточно короткое время. При обжиге электролизеров с самообжигающимися анодами основное внимание уделяют процессу обжига анода. По мере подъема силы тока происходит расплавление и коксование анодной массы, начиная с подошвы анода. Этот процесс идет не всегда равномерно по сечению анода, и регулирование его проводят отключением наиболее перегретых штырей. Зона скоксовавше-гося анода постепенно поднимается и образуется так называемый «конус спекания», который в конце обжига должен иметь высоту не менее 50 см от подошвы анода. Одновременно с ростом «конуса спекания» загружают анодную массу, чтобы уровень жидкой анодной массы был не менее 20 см. Температура подины под центром анода в конце обжига должна быть не ниже 850 °С. Рис. 36. Схема рабочего пространства электролизера: 1 — футеровка; 2 — подовая настыль; 3 — боковой гарниссаж; 4 — электролитная корка; 5 — глиноземная засыпка; 6 — анод; 7 — электролит; 8 — алюминий По окончании обжига производится пуск электролизеров, который слагается из следующих операций: 1) загрузка пусковых материалов — вокруг анода на подину наносят слой фтористого кальция (600— 800 кг) , затем слой фтористого натрия и свежий криолит (5000—6500 кг), причем количество фтористого натрия должно быть таково, чтобы криолитовое отношение составляло 2,9; 2) заливка в ванну жидкого электролита — через специальные проемы в слое пусковых материалов заливают не мерее 12 т электролита в возможно короткий срок (около 20 мин) при непрерывном подъеме анода, но так, чтобы анод оставался погруженным в электролит; 3) наплавление электролита за счет загрузки свежего, флотационного или оборотного криолита; при этом поддерживают состояние непрерывного анодного эффекта в течение 1 ч при напряжении около 30 В. Собственно пуск считается законченным, если уровень электролита достиг не менее 2/з высоты шахты ванны. Пуск электролизеров — чрезвычайно ответственная операция. Подина ванны, несмотря на предварительный нагрев, испытывает тепловой удар, поэтому в некоторых случаях может происходить отслаивание верхней части угольных подовых блоков и швов, а в электролите накапливается значительное количество’ взвешенных угольных частиц, которые следует удалять. На прогрев подины требуется дополнительное тепло, поэтому после пуска на ванне поддерживают высокое напряжение (7—10 В). Кроме того, в период пуска и послепусковое время происходит избирательное пропитывание угольной футеровки фтористым натрием, поскольку эта соль является поверхностно-активной на границе электролит — уголь. Для того чтобы уменьшить пропитку, особенно в пусковой период, на подину ванны при пуске наносят слой фтористого кальция — менее поверхностно-активного компонента. После наплавления электролита в ванну в течение 6—12 ч заливают алюминий в количестве 4—6 т и начинают постепенное снижение напряжения, чтобы в течение 3 сут довести его до номинальной величины. В послепусковой период корректировку электролита проводят фтористым натрием или содой, причем эти соли вводят при анодном эффекте в количествах 100— 200 кг. Одной из основных задач послепускового периода является формирование рабочего пространства электролизера. Подина электролизера должна быть в про-•странстве борт — анод закрыта настылью (рис. 36), боковые стенки — гарниссажем, сверху электролит должен быть закрыт коркой, на которую насыпан слой глинозема. Подовая настыль уменьшает рабочую площадь катодного металла, что способствует повышению фактической катодной плотности тока и увеличению выхода по току. Кроме того, при наличии подовой настыли уменьшаются поперечные токи в металле и вызванное этим искривление поверхности алюминия (см. гл. IX).

Гарниссаж защищает боковую футеровку от разрушения и служит теплоизоляцией электролизера. Толщина корки электролита и, особенно, глиноземной засыпки, в значительной мере определяет потери тепла электролизера и, следовательно, его тепловое равновесие с окружающей средой. Послепусковой период считается законченным, когда электролизер выйдет на нормальный технологический режим и будет давать алюминий достаточно высокого качества. Обычно это достигается в течение 10 сут после пуска. Обжиг и пуск электролизеров БТ и ВТ после капитального ремонта не требует предварительного формирования и обжига анода, а поэтому проще обжига и пуска новых электролизеров. Подину обычно прогревают и обжигают установками пламенного нагрева, пос-ле чего производят пуск в той же последовательности, что и новых электролизеров. Обжиг подин электролизеров OA в новых корпусах Осуществляют обычно на коксовой мелочи, которую ровным слоем выкладывают на поверхности подины. На этот слой устанавливают аноды и включают ток. Подъем тока ведут по графику так, чтобы в конце обжига температура подины достигла 900—950 °С; минимально необходимое время для этого 24 ч. После обжига подину очищают от коксовой мелочи и пускают электролизер, аналогично пуску электролизеров БТ Состав анодной массы и технология самообжигающегося анодаИсходными материалами для производства анодной массы служат нефтяной или пековый кокс и каменноугольный пек в качестве* связующего. Нефтяной кокс получают при коксовании крекинговых и пиролизных остатков при переработке нефти, пековый кокс — при коксовании каменноугольного пека. Оба вида кокса должны содержать 0,3—0,6% золы и менее 3% влаги. По физическим, свойствам эти коксы существенно различны: нефтяной кокс более порист и содержит до 7% летучих, пековый кокс имеет плотную-структуру и содержит около 1 % летучих. Большой недостаток, нефтяных коксов — высокое содержание серы. По ГОСТу содержание серы в коксе не должно превышать 1%, однако коксы отечественных заводов содержат серы до 3%. Такие коксы следовало бы; прокаливать при температурах до 1800 °С в электрокальцинаторах. для удаления серы. Однако эта операция довольно дорогая. Введение же сернистых коксов в анодную массу приводит к образованию сульфида железа на поверхности стальных анодных штырей, что увеличивает сопротивление на границе штырь — анод. Кроме того, загрязняется атмосфера корпусов электролиза сернистыми соединениями. Кокс, поступающий на завод, проходит прокалку во вращающихся печах при 1200—1300 °С. При этом происходит не только удаление влаги и летучих, но и перестройка структуры кокса, в результате которой кокс становится более плотным и электропроводным. Прокалку нефтяного кокса, содержащего большое количество летучих, проводят с дожиганием летучих в котлах-утилизаторах, что позволяет получать большое количество вторичного тепла. Прокаленный кокс дробят и измельчают в шаровых мельницах^ затем классифицируют по фракциям. В смесительные машины коке поступает следующего гранулометрического состава: —5 +1 мм> (крупка) 34—40%; —1 +0,15 мм (отсев) 13—17%; —0,15 +0,075 мм 9—12%; —0,075 мм (пыль) 38—41%. Гранулометрический состав кокса (так называемой «сухой» шихты) должен не только обеспечивать получение наиболее плотно упакованной структуры твердых частиц, но и такие свойства массы, как текучесть и пластичность. В последнее время стали применять шихту укрупненного гранулометрического состава, в которую введено до 4% кокса с частицами размером от 5 до 15 мм. Опыт показывает, что расход анода при этом уменьшается и усадка массы при коксовании понижается, поскольку такая шихта требует меньше связующего. Связующим служит каменноугольный пек — продукт термической обработки каменноугольных смол, получающихся при коксовании природных углей. При нагревании происходит отгонка легколетучих фракций смолы и в остатке получается пек. В зависимости от полноты отгонки изменяется состав пека и важнейший его показатель — температура размягчения. Химический состав пека чрезвычайно сложен и зависит от природы исходных материалов. Элементарный состав (по Степаненко) следующий, % (по массе): С 92—93; Н 4,6—4,5; S 0,8—0,7; N 1,4— 1,3; О 1,1—0,7, причем большему содержанию углерода и меньшему— водорода отвечают пеки с более высокой температурой размягчения. По отношению к органическим растворителям в пеках различают определенные группы. Высокомолекулярные фракции, нерастворимые в бензоле (пиридине или хинолине), называемые карбенами, или α-группой, содержат большое количество неорганических веществ и частиц углерода. В процессе коксования α-группа дает коксовый остаток; чем больше содержание этой группы, тем выше вязкость пека. Среднемолекулярные фракции — асфальтены, или β-группа растворимы в бензоле, но нерастворимы в бензине. При коксовании эта группа дает большой коксовый остаток, который определяет прочность получающегося электрода. Низкомолекулярная фракция — мальтены, или γ-группа — растворимая в бензине, представляет собой летучие вещества. Их роль состоит в придании пеку жидкотекучести. Чем больше содержание γ-группы, тем ниже температура размягчения пека. При медленном нагреве, который имеет место в самообжигающемся аноде, мальтены постепенно превращаются в асфальтены, при быстром — большая часть их улетучивается. Связующие свойства пека определяют по величине коксового остатка (или выходу кокса), который зависит от содержания а- и β-групп. С повышением температуры размягчения пека растет выход кокса; так, для низкотемпературного пека (температура размягчения 65—70 °С) выход кокса составляет 35—40%, а для высокотемпературного (температура размягчения 85—90°С)—50—55%. Поэтому применение пеков с высокой температурой размягчения позволяет получить анод более плотный, менее реакционноспособ-ный и снизить расход его при электролизе. Количество связующего, применяемое для изготовления прессованных изделий, составляет 20—22%, для анодной массы самообжигающихся электродов —29—31%. Содержание связующего должно быть таким, чтобы покрыть поверхность частиц кокса-наполнителя и заполнить все свободное пространство между этими частицами. В этом отношении разницы между прессованными и самообжигающимися анодами как будто нет. Но анодная масса должна обладать и определенными пластическими свойствами: при плавлении пека растекаться по поверхности анода и легко заполнять пустоты, остающиеся при извлечении штырей в электролизерах ВТ. Поэтому содержание пека в массе для самообжигающихся анодов должно быть выше, чем для прессованных. Кроме того, содержание пека зависит от гранулометрического состава «сухой шихты» — чем он мельче, тем больше должно быть пека. Если внутренняя структура кокса рыхлая, много пор, доступных для проникновения в них пека (нефтяной кокс), то количество связующего также должно быть повышено. При всем этом содержание пека не должно быть слишком высоким, так как пек при коксовании претерпевает значительную усадку, что вызывает внутренние напряжения в электроде и способствует образованию большого числа трещин, а, следовательно, понижается прочность электрода и повышается его реакционная способность. В самообжигающемся аноде имеется три зоны, различающиеся по физико-химическим процессам, в них происходящим: 1) между поверхностью жидкой анодной массы и изотермой 400 °С; 2) между изотермами 400—550 °С; 3) ниже изотермы 550 °С. Рассмотрим кратко процессы, происходящие в этих зонах анода. В первой зоне происходит нагрев и расплавление анодной массы, причем температура поверхности ее составляет обычно 120— 150 °С. По мере опускания массы и подъема температуры происходят процессы полимеризации углеводородов пека и дистилляции из него летучих веществ. Очень важно, чтобы летучие погоны пека были направлены в низ анода, где они проходят вторичный крекинг в порах уже скоксовывавшегося электрода, что существенна улучшает качество анода. Если уровень жидкой анодной массы недостаточен, а температура поверхности высокая, то летучие будут поступать в первую зону и испаряться с поверхности массы. Это нежелательно не только из-за загрязнения атмосферы цеха и потерь ценных составляющих пека, но и из-за нарушения нормального течения процессов в первой зоне. Летучие взаимодействуют с пеком верхних слоев и сильно понижают температуру его размягчения, что вызывает отстой пека. Поскольку пек имеет плотность 1,3 г/см3, а кокс 2,0 г/см3, то в пеке пониженной вязкости может происходить процесс седиментации, т. е. разделения кокса по фракциям: крупные частицы будут опускаться, а пыль останется в пеке. При коксовании такой массы будет наблюдаться слоистая структура — слой, обогащенный крупкой с недостатком пека и поэтому рыхлый, и слой с избытком пека, с большой усадкой и наличием многих трещин. Расслоение приведет к увеличению расхода анода при электролизе вследствие осыпания крупки. Кроме того, при обработке ванны возможен откол крупных кусков анода, что может вызвать серьезные нарушения нормального технологического процесса. Поэтому высота слоя жидкой анодной массы должна быть достаточно большой: для электролизеров БТ — около 40 см, для электролизеров ВТ — 25 см. Эта разница вызвана тем, что в электролизерах последнего типа анод работает с большей тепловой нагрузкой, т. е. выделяется тепла в нем больше, чем в анодах электролизеров БТ. Для увеличения слоя жидкой анодной массы и понижения ее температуры известны разные системы охлаждения, наиболее простой и эффективной из них является применение алюминиевых полос, полупогруженных в жидкую анодную массу (Коробов). Во второй зоне при температуре около 400 °С происходит образование полукокса — отдельные зерна кокса-наполнителя соединяются коксовыми мостиками, и масса начинает твердеть. Поэтому изотерма 400 °С приблизительно отвечает конусу спекания анода. При коксовании выделяется значительное количество газов, состав которых зависит от температуры. Так, при 400 °С содержится (по Степаненко) метана 57,4% (по массе), водорода 37,5%, при 800°С содержание водорода повышается до 92,7%, а метана понижается до 4,4%. Это означает, что в начале зоны идут процессы пиролиза и крекинга, сопровождающиеся выделением метана, а затем при температуре выше 500 °С происходит дегидрирование с выделением водорода. В третьей зоне при температурах выше 550 °С полукокс переходит в кокс, однако электропроводным кокс становится только при температуре выше 700 °С. Газы коксования, в основном метан, поступают из второй зоны в третью и разлагаются здесь при температурах 700—900 °С с выделением водорода и углерода. Отлагаясь в порах кокса, углерод вторичного крекинга не только уменьшает пористость анода, но и повышает его прочность и электропроводимость. Было показано (Сем), что отложение углерода всего 3% (по массе) приводит к понижению электросопротивления на 25% и повышению механической прочности на 75%. Рис. 37. Схема движения газов в аноде электролизера ВТ (Коробов. Аюшин): 1— уровень жидкой анодной массы; 2 — конус спекания; 3 — газы коксования; 4 — анодные газы; 5 — уровень электролита; 6 — уровень алюминия; 7 — анодный кожух; 8 — газосборный колокол; 9 — электролитная корка; 10 — футеровка Исследования поля давлений и состава газов на промышленных электролизерах (Аюшин и Коробов) показали, что газы коксования движутся не вертикально вниз, а отклоняются к боковым граням анода (рис. 37) вследствие малого сопротивления на этом пути. Чем меньше ширина анода, тем большее количество газов уходит к боковым граням. Эти газы минуют зону высоких температур, при которых проходит вторичный крекинг, поэтому качество анода ухудшается. На электролизерах БТ это явление развито в-

меньшей степени, чем на ваннах ВТ, поскольку первые имеют алюминиевую обечайку, непроницаемую для газов, и сопротивление газовому потоку сильно возражает. На электролизерах ВТ между анодным кожухом и телом анода имеется зазор, что способствует проникновению газов. Кроме того, при верхнем токоподводе анод имеет много трещин и лунок, через которые газы коксования легко проходят к боковым граням анода. Существенное понижение качества анода происходит также при проникновении в тело анода анодных газов, выделяющихся на подошве анода в результате электрохимического процесса. Углекислый газ, проникая в анод через поры, вступает в реакцию Будуара, что приводит к разработке пор и ухудшению качества анода. Кроме потерь углерода по реакции Будуара, его расход увеличивается и за счет повышенной осыпаемости анода (Коробов). Этот эффект зависит от газопроницаемости анода — чем она меньше, тем меньше анодных газов проходит по этому пути. Кроме того, количество газов уменьшается с уменьшением глубины погружения анода в электролит, так как большая часть газов проходит через-расплав.

Статья на тему Технология электролиза алюминия znaesh-kak.com Топливные (водородные) элементы/ячейкиПрименение топливных элементов/ячеек в системах телекоммуникацииВследствие быстрого распространения систем беспроводной связи во всем мире, а также роста социально-экономических выгод технологии мобильных телефонов, необходимость надежного и экономичного резервного электропитания приобрела определяющее значение. Убытки электросети на протяжении года вследствие плохих погодных условий, стихийных бедствий или ограниченной мощности сети представляют собой постоянную сложную проблему для операторов сети.  Традиционные телекоммуникационные решения в области резервного электропитания включают батареи (свинцово-кислотный элемент аккумуляторной батареи с клапанным регулированием) для резервного питания в течение непродолжительного времени и дизельные и пропановые генераторы для более продолжительного резервного питания. Батареи являются относительно дешевым источником резервного питания на 1 – 2 часа. Однако батареи не подходят для более продолжительного резервного питания, так как их техническое обслуживание является дорогим, они становятся ненадежными после долгой эксплуатации, чувствительны к температурам и опасны для окружающей среды после утилизации. Дизельные и пропановые генераторы могут обеспечить продолжительное резервное электропитание. Однако генераторы могут быть ненадежными, требуют трудоемкого технического обслуживания, выделяют в атмосферу высокие уровни загрязнений и газов, вызывающих парниковый эффект. С целью устранения ограничений традиционных решений в области резервного электропитания была разработана инновационная технология экологически чистых топливных ячеек. Топливные ячейки надежны, не производят шума, содержат меньше подвижных деталей, чем генератор, имеют более широкий диапазон рабочих температур, чем батарея: от -40°C до +50°C и, как результат, обеспечивают чрезвычайно высокий уровень энергосбережения. Кроме того, затраты на такую установку на протяжении срока эксплуатации ниже затрат на генератор. Более низкие затраты на топливную ячейку являются результатом всего одного посещения с целью технического обслуживания в год и значительно более высокой производительностью установки. В конце концов, топливная ячейка представляет собой экологически чистое технологическое решение с минимальным воздействием на окружающую среду. Установки на топливных ячейках обеспечивают резервное электропитание для критически важных инфраструктур сети связи для беспроводной, постоянной и широкополосной связи в системе телекоммуникаций, в диапазоне от 250 Вт до 15 кВт, они предлагают множество непревзойденных инновационных характеристик:

Система все время чувствует напряжение шины постоянного тока и плавно принимает критические нагрузки, если напряжение шины постоянного тока падает ниже заданного значения, определенного пользователем. Система работает на водороде, который поступает в батарею топливных ячеек одним из двух путей – либо из промышленного источника водорода, либо из жидкого топлива из метанола и воды, при помощи встроенной системы риформинга.  Электричество производится батареей топливных элементов в виде постоянного тока. Энергия постоянного тока передается на преобразователь, который преобразует нерегулируемую электроэнергию постоянного тока, исходящую от батареи топливных ячеек, в высококачественную регулируемую электроэнергию постоянного тока для необходимых нагрузок. Установка на топливных ячейках может обеспечивать резервное электропитание на протяжении многих дней, так как продолжительность действия ограничена только имеющимся в запасе количеством водорода или топлива из метанола/воды. Топливные элементы предлагают высокий уровень энергосбережения, повышенную надежность системы, более предсказуемые эксплуатационные качества в широком спектре климатических условий, а также надежную эксплуатационную долговечность в сравнении с комплектами батарей со свинцово-кислотными элементами с клапанным регулированием промышленного стандарта. Затраты на протяжении срока эксплуатации также более низкие, вследствие значительно меньшей потребности в техническом обслуживании и замене. Топливные ячейки предлагают конечному пользователю экологические преимущества, так как затраты на утилизацию и риски ответственности, связанные со свинцово-кислотными элементами, вызывают растущее беспокойство. На эксплуатационные характеристики электрических батарей может отрицательно повлиять широкий спектр факторов, таких как уровень зарядки, температура, циклы, срок службы и другие переменные факторы. Предоставляемая энергия будет различной в зависимости от этих факторов, ее нелегко предсказать. Эксплуатационные характеристики топливной ячейки с мембраной обмена протонов (МОПТЯ) относительно не подвержены влиянию этих факторов и могут обеспечивать критически важное электропитание, пока есть топливо. Повышенная предсказуемость является важным преимуществом при переходе на топливные ячейки для критически важных сфер использования резервного электропитания. Топливные элементы генерируют энергию только при подаче топлива, подобно газотурбинному генератору, но не имеют подвижных деталей в зоне генерирования. Поэтому, в отличие от генератора, они не подвержены быстрому износу и не требуют постоянного технического обслуживания и смазки. Топливо, используемое для приведения в действие преобразователя топлива с повышенной продолжительностью действия, представляет собой топливную смесь из метанола и воды. Метанол является широкодоступным, производимым в промышленных масштабах топливом, которое в настоящее время имеет множество применений, среди прочего стеклоомыватели, пластиковые бутылки, присадки для двигателя, эмульсионные краски. Метанол легко транспортируется, может смешиваться с водой, обладает хорошей способностью к биоразложению и не содержит серы. Он имеет низкую точку замерзания (-71°C) и не распадается при длительном хранении. Применение топливных элементов/ячеек в сетях связиСети засекреченной связи нуждаются в надежных решениях в области резервного электропитания, которые могут функционировать на протяжении нескольких часов или нескольких дней в чрезвычайных ситуациях, если электросеть перестала быть доступной.  При наличии незначительного числа подвижных деталей, а также отсутствии снижения мощности в режиме ожидания, инновационная технология топливных ячеек предлагает привлекательное решение в сравнении с существующими в настоящий момент системами резервного электропитания. Самым неопровержимым доводом в пользу применения технологии топливных ячеек в сетях связи является повышенная общая надежность и безопасность. Во время таких происшествий, как отключения электропитания, землетрясения, бури и ураганы, важно, чтобы системы продолжали работать и были обеспечены надежной подачей резервного электропитания на протяжении длительного периода времени, независимо от температуры или срока эксплуатации системы резервного электропитания. Линейка устройств электропитания на основе топливных ячеек идеально подходит для поддержки сетей засекреченной связи. Благодаря заложенным в конструкцию принципам энергосбережения, они обеспечивают экологически чистое, надежное резервное питание с повышенной продолжительностью действия (до нескольких дней) для использования в диапазоне мощностей от 250 Вт до 15 кВт. Применение топливных элементов/ячеек в сетях передачи данных Надежное электропитание для сетей передачи данных, таких как сети высокоскоростной передачи данных и оптико-волоконные магистрали, имеет ключевое значение во всем мире. Информация, передаваемая по таким сетям, содержит критически важные данные для таких учреждений, как банки, авиакомпании или медицинские центры. Отключение электропитания в таких сетях не только представляет опасность для передаваемой информации, но и, как правило, приводит к значительным финансовым потерям. Надежные инновационные установки на топливных ячейках, обеспечивающие резервное электропитание, предоставляют надежность, необходимую для обеспечения непрерывного электропитания. Установки на топливных ячейках, работающие на жидкой топливной смеси из метанола и воды, обеспечивают надежное резервное электропитание с повышенной продолжительностью действия, вплоть до нескольких дней. Кроме того, эти установки отличаются значительно сниженными требованиями в отношении технического обслуживания в сравнении с генераторами и батареями, необходимо лишь одно посещение с целью технического обслуживания в год. Типичные характеристики мест применений для использования установок на топливных ячейках в сетях передачи данных:

Установки на топливных ячейках для резервного электропитания предлагают многочисленные преимущества для критически важных инфраструктур сетей передачи данных в сравнении с традиционными автономными батареями или дизельными генераторами, позволяя повысить возможности использования на месте:

Применение топливных элементов/ячеек в системах безопасности Самые тщательно разработанные системы безопасности зданий и системы связи надежны лишь настолько, насколько надежно электропитание, которое поддерживает их работу. В то время как большинство систем включает некоторые типы систем резервного бесперебойного питания для краткосрочных потерь мощности, они не создают условия для более продолжительных перерывов в работе электросети, которые могут иметь место после стихийных бедствий или терактов. Это может стать критически важным вопросом для многих корпоративных и государственных учреждений. Такие жизненно важные системы, как системы мониторинга и контроля доступа с помощью системы видеонаблюдения (устройства чтения идентификационных карт, устройства для закрытия двери, техника биометрической идентификации и т.д.), системы автоматической пожарной сигнализации и пожаротушения, системы управления лифтами и телекоммуникационные сети, подвержены риску при отсутствии надежного альтернативного источника электропитания питания продолжительного действия. Дизельные генераторы производят много шума, их тяжело разместить, также хорошо известно о проблемах с их надежностью и техническим обслуживанием. В противоположность этому, установка на топливных ячейках, обеспечивающая резервное электропитание, не производит шума, является надежной, выбросы, выделяемые ей, равны нулю или весьма низки, ее легко установить на крыше или вне здания. Она не разряжается и не теряет мощность в режиме ожидания. Она обеспечивает непрерывную работу критически важных систем, даже после того, как учреждение прекратит работу и здание будет покинуто людьми. Инновационные установки на топливных ячейках защищают дорогостоящие вложения критически важных сфер применения. Они обеспечивают экологически чистое, надежное резервное питание с повышенной продолжительностью действия (до многих дней) для использования в диапазоне мощностей от 250 Вт до 15 кВт в сочетании с многочисленными непревзойденными характеристиками и, особенно, высоким уровнем энергосбережения. Установки на топливных ячейках для резервного электропитания предлагают многочисленные преимущества для использования в критически важных сферах применения, таких как системы обеспечения безопасности и управления зданиями, в сравнении с традиционными автономными батареями или дизельными генераторами. Технология жидкого топлива позволяет решить проблему размещения водорода и обеспечивает практически неограниченную работу резервного электропитания. Применение топливных элементов/ячеек в коммунально-бытовом отоплении и электрогенерацииНа твердооксидных топливных ячейках (ТОТЯ) построены надежные, энергетически эффективные и не дающие вредных выбросов теплоэнергетические установки для выработки электроэнергии и тепла из широко доступного природного газа и возобновляемых источников топлива. Эти инновационные установки используется на самых различных рынках, от домашней выработки электричества до поставок электроэнергии в удаленные районы, а также в качестве вспомогательных источников питания. Эти энергосберегающие установки производят тепло для отопления помещений и подогрева воды, а также электроэнергию, которая может быть использована в доме и отведена назад в электросеть. Распределенные источники выработки электроэнергии могут включать фотогальванические (солнечные) элементы и ветровые микротурбины. Эти технологии на виду и широко известны, однако их работа зависит от погодных условий и они не могут стабильно вырабатывать электроэнергию круглый год. По мощности теплоэнергетические установки могут варьироваться от менее чем 1 кВт до 6 МВт и больше. Применение топливных элементов/ячеек в распределительных сетяхМалые теплоэнергетические установки предназначены для работы в распределенной сети выработки энергии, состоящей из большого числа малых генераторных установок вместо одной централизованной электростанции.  На рисунке ниже указаны потери эффективности выработки электроэнергии при ее выработке на ТЭЦ и передаче в дома через традиционные сети электропередач, используемые на данный момент. Потери эффективности при централизованной выработке включают потери с электростанции, низковольтной и высоковольтной передачи, а также потери при распределении. Рисунок показывает результаты интеграции малых теплоэнергетических установок: электричество вырабатывается с эффективностью выработки до 60% на месте использования. В дополнение к этому, домохозяйство может использовать тепло, вырабатываемое топливными ячейками, для нагрева воды и помещений, что увеличивает общую эффективность переработки энергии топлива и повышает уровень энергосбережения. Использование топливных элементов для защиты окружающей среды-утилизация попутного нефтяного газа Одной из важнейших задач в нефтедобывающей промышленности является утилизация попутного нефтяного газа. Существующие методы утилизации попутного нефтяного газа имеют массу недостатков, основной из них – они экономически невыгодны. Попутный нефтяной газ сжигается, что наносит огромный вред экологии и здоровью людей. Инновационные теплоэнергетические установки на топливных элементах, использующие попутный нефтяной газ в качестве топлива, открывают путь к радикальному и экономически выгодному решению проблем по утилизации попутного нефтяного газа.

intech-gmbh.ru Что такое электролит? | АвтоблогВопрос от читателя: «Здравствуйте. У меня стала плохо заводиться машина. После поездки на станцию мне сказали: — нужно долить электролит в аккумулятор и проехать 100 км, для зарядки аккумулятора. Но не объяснили что такое электролит и зачем он нужен в аккумуляторе? Если не сложно расскажите, как вы можете, для таких как я! Ваш вопрос понятен, как обычно ничего сложного, читайте дальше …

Большая часть аккумуляторных батарей свинцово-кислотные, конечно сейчас начинают появляться гелевые аккумуляторы для автомобилей (они мощнее, долговечнее и с ними меньше возни), однако они очень дорогие. Поэтому практически все производители, сейчас устанавливают на свои автомобили именно свинцово-кислотные, как ни крути они дешевле в разы. Есть обслуживаемые и необслуживаемые аккумуляторы. Если с необслуживаемыми вы практически не будете возиться, то вот с обслуживаемыми вариантами всегда нужно быть внимательными! Касается это жидкости внутри аккумулятора (она всегда должна быть в норме) именно эта жидкость и называется – электролит. Автомобильный аккумуляторный электролит – токопроводящая жидкость, состоит из серной кислоты и воды. Второе название «кислотный электролит». Для автомобильных аккумуляторов готовят из серной кислоты плотностью 1,4. Принцип работыЭлектролиты (которые выражены в расплавах и растворах), распадаются на ионы, или как можно сказать по научному – «диссоциируют», и поэтому проводят электрический ток. К электролитам в различных сферах можно отнести кислоты, соли и т.д. составы, те у которых имеются сильные полярные и ионные связи. Чем выше ионная связь, тем легче проводится ток и идет процесс «диссоциации». Немного сложно, но на примере все просто. Даже обычная вода (не дистиллированная) является своеобразным электролитом (правда плохим, но все же), также все живые клетки также имеют составы электролитов, у людей это кровь, которая обеспечивает электропроводность для нервных импульсов, которые позволяют нам с вами двигаться и ощущать. В автомобильном аккумуляторе без этой жидкости не было бы тока. Обычные свинцовые решетки на это не способны. Именно электролит создает нужный токопроводящий раствор. ПриготовлениеКак я писал выше — делают из раствора воды и серной кислоты. Причем вода берется дистиллированная. Емкость для смешивания должна быть либо керамическая, либо фаянсовая или эбонитовая. Стекло брать опасно, потому как при смешивании двух растворов выделяется высокая температура и стекло может треснуть. Однако остывший состав хранить в стекле уже можно. Чтобы получить состав плотностью 1,4 нужно взять серную кислоту плотностью 1,83 и вливать ее в воду. Из расчета 0.65 литра серной кислоты на 1 литр дистиллированной воды. Обязательно нужно помнить что заливать нужно серную кислоту в воду, потому как если сделать все наоборот – залить воду в кислоту, можно получить «бурлящую» жидкость которая разбрызгается в разные стороны. Понятно, что вы не будете сами готовить электролит, его можно купить практически во всех автомобильных магазинах. И при надобности добавить в аккумулятор. Хочу дать вам совет. Не всегда нужно покупать электролит (состав серной кислоты и воды), иногда достаточно добавить в аккумулятор дистиллированную воду. Все дело в том, что при элетрохимической реакции (электролизе) теряется именно вода, то есть ее уровень в смеси становится ниже, а уровень кислоты остается на прежнем месте. Поэтому добавляем только воду, и 80% случаев будет все хорошо. Однако есть остальные 20 % случаев когда нужно менять – добавлять сам электролит, например из-за низкого показателя плотности. Вот и все на сегодня, надеюсь я вам помог. avto-blogger.ru |

|

||||||||||||||||||

|

|

||||||||||||||||||

|

Обжиг и пуск электролизеров

Обжиг и пуск электролизеров

Заранее спасибо вам, Александра»

Заранее спасибо вам, Александра»