Большая Энциклопедия Нефти и Газа. Степень секционированияСекционирование - это... Что такое Секционирование?Секционирование (англ. partitioning) — реализованное во многих СУБД разделение хранимых объектов баз данных (таких как таблиц, индексов, материализованных представлений) на отдельные части с раздельными параметрами физического хранения. Используется в целях повышения управляемости, производительности и доступности для больших баз данных. Возможные критерии разделения данных, используемые при секционировании:

Под композитными критериями разделения понимают последовательно применённые критерии разных типов. Секционирование реализовано во многих реляционных СУБД, в частности в IBM DB2, Informix, Oracle Database, Teradata Database, Microsoft SQL Server, PostgreSQL, MySQL. Реализация в разных СУБДOracle DatabaseВ СУБД Oracle секционирование позволяет большие структуры базы данных (таблицы, индексы) разбить на меньшие части, называемые разделами (англ. partition). Oracle предлагает несколько методов для различных сценариев:

Также существует 3 типа секционированных индексов:

InformixВ Informix секционирование называется фрагментацией, и также позволяет разбивать таблицы и индексы на отдельные фрагменты по разным схемам:

MySQLMySQL начиная с версии 5.1 поддерживает секционирование.[1] Поддерживаются следующие типы секционирования:

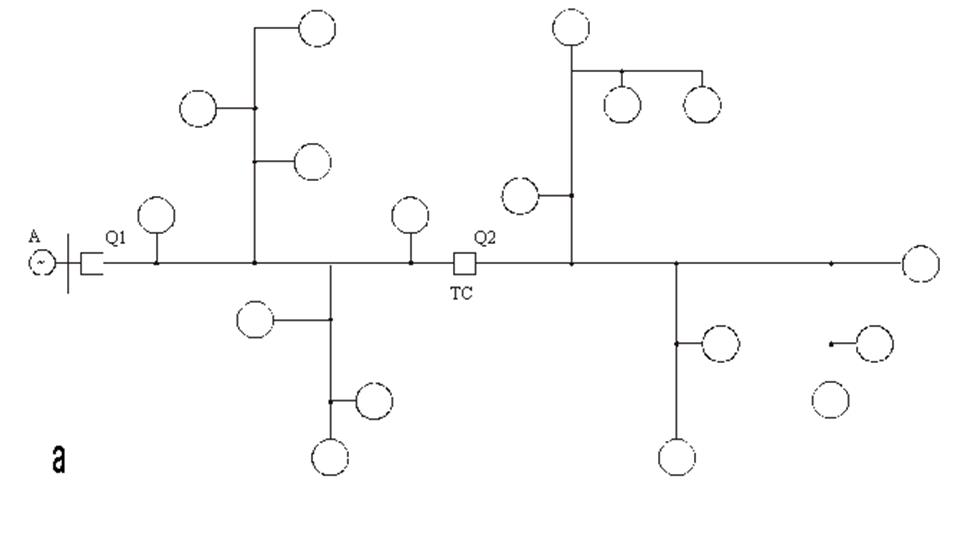

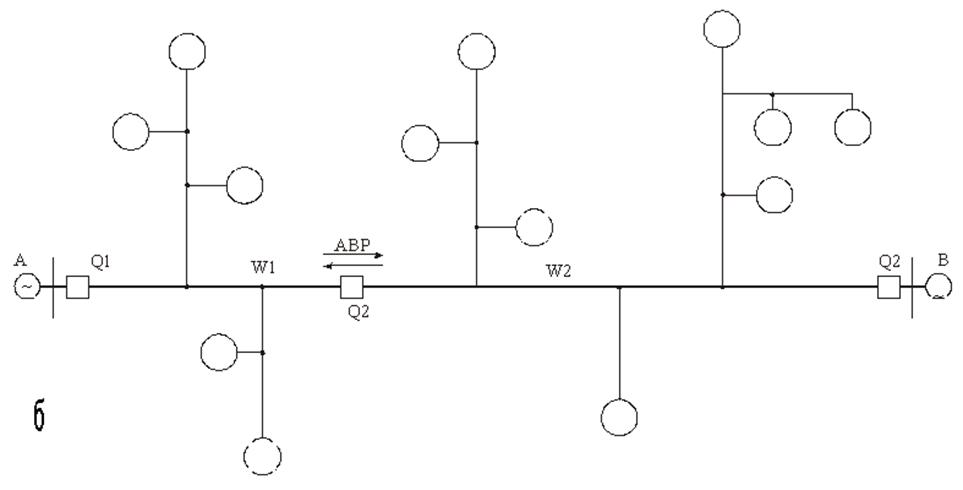

ПримечанияСсылкиdal.academic.ru Секционирование реакционных аппарато - Справочник химика 21Особенности работы и конструктивное оформление горизонтального секционированного (каскадного) реактора алкилирования рассмотрены в литературе [5, 83, 89, 112, 136, 145]. Научные основы секционирования реакционных аппаратов изложены в книге [146]. [c.303]Поскольку трудно реализовать режим полного вытеснения, отличающийся максимальной движущей силой, на практике используют промежуточные режимы, проводимые в отдельном реакционном объеме (аппараты со взвешенным слоем), в секционированном реакционном объеме одного аппарата (корытные аппараты с рамными мешалками) или в ряде последовательно соединенных аппаратов полного смешения (батареи аппаратов с мешалками). [c.189] Применение секционированных аппаратов позволяет проводить процесс в нескольких изолированных друг от друга реакционных зонах. Перемешивание осуществляется лишь внутри каждой зоны, а между ними жидкость движется только в одном направлении. Это дает возможность увеличить движущую силу процесса и к. п. д. аппарата, который с увеличением числа реакционных зон приближается к к. п. д. периодически действующих реакторов [79, 82]. [c.46]Имеющееся в промышленности значительное число реакционных аппаратов, секционированных по высоте (по ходу потока) ситчатыми или решетчатыми перегородками, [c.83] Что касается управления рабочими концентрациями, то на практике для этой цели используются следующие способы рециркуляция непревращенных реагентов рециркуляция одного из реагентов (или самого продукта реакции) многоточечный подвод исходных веществ в один реактор или в разные реакторы каскада секционирование реакционного объема аппарата. [c.118] Реализация режима полного вытеснения для реакционного аппарата промышленных масштабов может быть обеспечена применением барботажных аппаратов, секционированных тарелками либо установленных каскадом. При современных масштабах производства капролактама, когда мощность реакционного агрегата составляет 2—3 г/ч (считая на смесь циклогексанола и циклогексанона), наиболее оправданным типом реакционного аппарата является каскад барботажных реакторов. [c.358] Интенсификации процессов переноса в промышленных аппаратах для обработки дисперсных материалов во взвешенном состоянии методом параллельно-струйного секционирования реакционного объема посвящены работы Минаева, Буевича и других авторов [381. В этих работах обсуждаются модели струйного течения газа в слое, основные характеристики структуры слоя и способы организации межфазного взаимодействия, классификация существующих режимов, возможность управления движением системы газ — твердое тело в аппаратах большой единичной мощности. Таким образом, развивается новое направление использования взвешенного слоя, для которого характерно параллельно- [c.254] Термин струйное псевдоожижение объединяет в себе новые способы организации межфазового взаимодействия в концентрированных системах газ-твердые частицы, методами параллельно-струйного секционирования реакционной зоны аппарата. [c.6] Управление рабочими концентрациями. На практике наиболее распространены следующие способы управления ходом химического процесса путем изменения рабочих концентраций в реакторе рециркуляция непревращенных реагентов, т. е. сырья рециркуляция одного из реагентов (или самого продукта реакции) многоточечный подвод исходных веществ (компонентов) к реактору секционирование реакционного объема аппарата. [c.473] Секционирование реакционного (рабочего) объема реактора приводит к увеличению средней движущей силы процесса и потому находит наибольшее применение в аппаратах смешения. На практике такой метод применяют в аппаратах с большими диаметрами, поскольку в этом случае удается уменьшить влияние внутриреакторного перемешивания реагирующих веществ, предотвратить нежелательное изменение направления и скорости реакции, понизить выход промежуточных продуктов и сделать условия осуществления обратимых реакций более благоприятными. Секционирование может быть выполнено в одном аппарате путем расчленения его на отдельные составные части, последовательно или параллельно соединенные между собой, либо путем разделения реакторного устройства на ряд самостоятельных реакционных аппаратов, соединенных последовательно, — каскад (батарея) реакторов (см. рис. 17.5,г). [c.473] Наиболее реальным конструктивным средством увеличения к. п. д. остается секционирование реакционной зоны. Примерами использования секционирования могут служить каскад последовательно соединенных аппаратов с мешалками (батарея полимеризаторов) или аппарат, разделенный перегородками на секции (кас- [c.38] Характерным примером последовательного соединения технологических операторов химического превращения является каскад реакторов смешения (см. рис. 6.30), обеспечивающий повышение скорости процесса за счет увеличения движущей силы процесса При последовательном секционировании реакционной зоны. Операторная схема каскада реакторов представлена на рис. 7.5. Примером гетерогенного процесса, проводимого в последовательно соединенных аппаратах, является абсорбция нитрозных газов в производстве разбавленной азотной кислоты (рис. 7.6). Степень абсорбции оксидов азота в каждом абсорбере невелика, но после прохождения шести последовательно установленных абсорберов из газовой смеси отделяется более 90 % оксидов азота. Оставшиеся оксиды поглощаются щелочью в других башнях, которые подключены также последовательно. [c.155] Такой способ деления реакционной зоны на части, в которых условия проведения процесса различны, называется секционированием аппарата. На рис. 1Х-74 нанесена кривая равновесных концентраций аммиака в зависимости от температуры (р = 300 ат). Газы поступают в реактор из теплообменника при температуре 450°С. Реагируя в первой секции реактора (первый слой катализатора), газы нагреваются в результате выделения теплоты реакции в условиях, близких к адиабатическим реакционная смесь почти достигает состояния равновесия, обозначенного точкой Л (/ 635 °С). После прохождения через первый слой катализатора газы снова охлаждаются до температуры 450°С. Во второй секции, где происходит дальнейшее превращение, реакционная смесь приближается к состоянию равновесия, соответствующего точке В на кривой. В дальнейших этапах проведения процесса достигаются состояния, близкие к точкам С, О и Е. Как следует из рис. 1Х-74, высота слоев катализатора в направлении движения потока возрастает, поскольку скорость превращения уменьшается очень быстро. [c.424] Для устранения последнего недостатка используют секционированные аппараты с псевдоожиженным слоем катализатора, в которых кроме основной распределительной решетки имеется несколько решеток, делящих реакционный объем на секции (рис. 124,в). Уменьшение обратного перемешивания достигается также в реакторах с восходящим потоком катализатора (рис. 124,г), который перемещается вверх вместе с газом. Реакционная труба охлаждается рубашкой с кипящим водным конденсатом. [c.418] Отсутствие внутреннего перемешивания реагирующих жидкостей согласно тем же данным достигается только при бесконечно большой длине реакционной зоны. При реальных размерах одного аппарата (без секционирования) изменение концентраций за счет вымывания может быть выражено следующей зависимостью [c.17] Более соверщенны системы с движущимися твердыми теплоносителями. В них, как известно, применяют гранулированные или псевдо-жидкие пылевидные теплоагенты. В первом случае реакционные устройства осуществляются шахтного типа с параллельными или встречными потоками сырья и твердых компонентов. Во втором—обычно применяется режим кипящего слоя с прямоточным поступлением всех продуктов или со ступенчатым противотоком в секционированных, аппаратах. [c.383] А. Н. Плановский [88] показал возможность повышения эффективности реакторов идеального смешения путем деления реакционной зоны на несколько секций. При этом эффективность возрастает с уменьшением порядка химической реакции и увеличением числа секций. Это находится в полном соответствии с формулами (115) и (119). В связи с этим возникли конструктивные решения секционированных аппаратов. Анализ возможных конструктивных схем секционированных аппаратов приведен в [81]. [c.95] Секционированная схема применяется не только для предотвращения смешивания исходных и конечных продуктов, но и при необходимости изменить температурный режим реакции по ходу процесса. В этом случае ставят несколько реакторов, в каждом из которых поддерживается свой температурный режим. Переходя последовательно из одного аппарата в другой, реакционная смесь проходит различные зоны. Когда требуется длительное пребывание реакционной смеси в зоне реакции и для этого необходим реактор очень большого объема, его заменяют несколькими обычными реакторами, соединенными последовательно. [c.32] На рис. 50 показано, что в реакторе идеального смешения наблюдается большая средняя закоксованность катализатора или меньшая средняя активность катализатора, чем в реакторе идеального вытеснения. По мере увеличения конечной закоксованности катализатора разница между значениями средней закоксованности катализатора для систем идеального смешения и идеального вытеснения все больше возрастает. Среднюю равновесную активность катализатора в реакционной зоне аппаратов идеального смешения можно поддерживать на необходимом уровне путем повышения кратности циркуляции катализатора и снижения длительности его работы. Секционирование реактора, регенератора и отпарной зоны позволяет несколько интенсифицировать процесс. Однако устранить таким путем основные недостатки режима идеального смешения не удается. [c.161] Для устранения последнего недостатка используют секционированные аппараты с псевдоожиженным слоем катализатора, в которых кроме основной распределительной решетки имеется несколько решеток, делящих реакционный объем на секции (рис. 122, в). Уменьшение обратного перемешивания достигается также в реакторах с восходящим потоком катализатора (рис. 122,г), который перемещается вверх вместе с газом. Реакционная труба охлаждается рубашкой с кипящим водным конденсатом. Катализатор отделяется в сепараторе или циклоне и возвращается по трубе в нижнюю часть реактора, называемую дозатором. В аппарате, изображенном на рис. 122, г, условия теплопередачи хуже, чем в предыдущих, так как внешнее охлаждение при довольно широкой реакционной трубе менее эффективно. Однако подобный реактор можно выполнить и в виде многотрубного агрегата, охлаждаемого через межтрубное пространство. [c.405] Реакторы с псевдоожиженным слоем превосходят трубчатые аппараты по производительности, в них полнее использован общий объем, имеются лучшие возможности отвода реакционного тепла и создания равномерной температуры по всему рабочему пространству. Последнее объясняется тем, что катализатор одновременно является теплоносителем и при постоянном витании в реакторе способствует выравниванию теплового режима аппарата. Однако по той же причине происходит значительное продольное перемешивание реакционной массы, что снижает степень конверсии и селективность процесса. Этот недостаток был преодолен применением каскада подобных реакторов (с возможностью выделения целевого продукта после каждой ступени) или секционированных реакторов. Секционированные реакторы с помощью нескольких распределительных решеток разделены по высоте на несколько частей (секций), причем паро-газовая смесь из каждой последующей секции не смешивается с той, которая находится в предыдущей. [c.522] В результате для моделирования интенсивности работы аппарата и выхода продукта в одном реакционном объеме необходимо решать совокупность десятков уравнений. Часто моделируемая химикотехнологическая операция совершается в секционированном (например, многополочном) аппарате или батарее аппаратов, т. е. в нескольких последовательно расположенных реакционных объемах. Тогда расчет последовательно повторяется по каждой секции и, в целом, для моделирования операции приходится решать десятки и сотни уравнений. Применение электронно-вычислительных машин позволяет быстро справиться с этой задачей. Однако полное математическое моделирование химико-технологических процессов, операций и соответствующих им реакторов производится пока что лишь для небольшого числа хорошо изученных процессов. В большинстве же случаев химико-технологические процессы еще недостаточно изучены для полного математического описания и математическое моделирование или совсем невозможно, или применимо для решения частных задач моделирования в совокупности с методом физического моделирования. [c.127] При разработке прямоточных секционированных аппаратов для реакционных и массообменных процессов необходимо учитывать вклад отдельных зон газожидкостного слоя в общий массообмен на ступенях контакта. [c.181] Секционирование прямоточных газожидкостных аппаратов оказывает существенное влияние на массоперенос не только в результате появления зон дополнительного эффективного контакта фаз, но и благодаря уменьшению продольного перемешивания жидкости. Последнее особенно благоприятно в случае проведения в прямоточном аппарате реакционных или реакционно-массообменных процессов. [c.185] Интенсификация технологических процессов, протекающих в кипящем слое, вызывает повышение требований к качеству псевдоожиженного ( кипящего ) слоя, улучшению его гидродинамических характеристик. Подробный анализ недостатков,реакцпоп-ных аппаратов с общим кипящим слоем и путей усовершенствования проточных аппаратов с псевдоожиженным слоем мелкозернистых твердых материалов (катализаторов, реагентов, теплоносителей и т. п.) дан в работах Д. И. Орочко, Т. X. Мелик-Ахпазарова, Г. Н. Полубоярииова [1,2]. В основе предлагаемых схем усовершенствования процесса заложен принцип секционирования реакционного объема. [c.102] Рассмотрено создание новых аппаратов с устойчивыми структурами зернистых слоев. В основу разработки таких аппаратов, успешно внедренных в промы1Пленность, положен принцип параллельно-струйного секционирования реакционного объема. С единых позиций рассмотрены закономерности развития единичных и стесненных струй различных типов в концентрированных дисперсных системах-неподвижном и псевдоожиженном зернистых слоях применительно к задачам расчета и конструирования аппаратов и установок для сушки, обжига и грануляции различных продуктов. [c.2] Решение важной в практическом отношении задачи о взаимосв язи заданной структуры слоя (высоты струйной зоны, координаты первичной коалесценции пузырей, конечного размера пузыря и др.) с конструкцией решетки в настоящее время может быть приближенно выполнено на базе теории стесненных струйных течений в зернистом слое, при организации межфазового взаимодействия в концентрированных системах газ-твердые частицы методами параллельно-струйного секционирования реакционной зоны аппарата (методами струйного псевдоожижения [5]). [c.103] В аппарате идеального вытеснения регулярный режим может быть нарушен в результате образования зоны циркуляции поперечного и особенно продольного перемешивания потока. Это приводит к частичному выравниванию концентраций и температур по сечению и длине реактора. Объясняется это тем, что продольное (обратное) перемешивание ускоряет перемещение одних элементов объема, а других — замедляет, вследствие чего время пребывания их в реакторе становится резличным (рис. 17.7), Одним из технических приемов уменьшения этого эффекта является секционирование реакционного объема, в результате чего перемешивание приобретает локальный характер и по всей [c.479] Для реакционных аппаратов любых типов можно выделить следующие методы увеличения к. п. д. 1) использование насадочных аппаратов, в которых насадка препятствует смешению 2) применение аппаратов с большим отношением длины реакционной зоны к диаметру 3) проведение процесса с низкой степенью превращения (использование рециркуляционных схем процесса) 4) секционирование реакционной зоны. Из названных методов широко используются первый и второй, и это объясняется не только стремлением увеличить к. п. д., а чаще всего другими причинами. Третий метод сложен в осуществлении, так как перед рециркуляцией реагентов требует отделения от них продуктов реакции. Наиболее реальным конструктивным средством увеличения к. п. д. остается секционирование реакционной зоны. Примерами использования секциони-ровання могут служить каскад последовательно соединенных аппаратов с мешалками (батарея полимеризаторов) или аппарат, разделенный перегородками на секции (каскадный алкилатор). Смысл секционирования заключается в том, что к. п. д. аппарата тем выше, чем меньше степень превращения, т. е. чем меньше изменение концентраций в аппарате. Разделение аппарата идеального смешения на ряд секций также с идеальным смешением уменьшает изменение концентраций в пределах каж- [c.37] Различная упаковка слоя катализатора в аппарате приводит к неравномерному распределению двухфазной газожидкостной смеси по слою катализатора, усиливая потоки в различных участках реакционной зоны и тем самым уменьшая поверхность контакта реагирующих фаз и выход качественно обработанных нефтепродуктов. Наряду сэтим при движении жидкого потока около зерен образуются струйные и отрывные течения, что приводит также к пространственной неоднородности. Устранить указанные явления можно, лишь добиваясь оптимальных технологических и конструктивных решений. Необходимо учитывать плотность орошения — газосырьевую нагрузку на слой катализатора, использовать контактно-распределительные и фильтруюгцие устройства, а также увеличивать слой катализатора, не создавая при этом значительных перепадов давления. Высокие экзотермические эффекты повышают перепад температур по высоте аппарата, что способствует активизации нежелательных вторичных реакций. Для снижения перепада температур применяют ввод холодного водорода в перегретые зоны с одновременным секционированием аппарата и приближением каждой секции к адиабатическим условиям. [c.402] Технология получения алкилсульфонатов. По технологии у реакции су льфохлорирования имеется много сходства с жидкофазным радикально-цепным хлорированием парафинов (стр. 112). Процесс осуществляют главным образом фотохимическим способом в кэлонных аппаратах, снабженных по всей высоте устройствами для облучения смеси ртутно-кварцевыми лампами. Проверен и радиационнохимический метод с у-облучением источником °Со. При непрерывном производстве часто применяют единичную барботажную колонну, хотя из-за развития обратного перемешивания при барботированни газа в таком аппарате несколько ухудшается состав реакционной смеси. Предложено проводить процесс и в каскаде барботажных аппаратов или в секционированной колонне с тарелками. [c.339] Регенератор выполнен в виде горизонтального каскадно-секционированного аппарата, в котором осуществляется окислительный обжиг закоксованного адсорбента подачей воздуха через воздухораспределительную решетку. В зависимости от степени закоксованности адсорбента реакционная зона аппарата состоит из двух или большего числа секций с кипящим слоем. Секции подразделяются посредством вертикальных переточных перегородок, устанавливаемых над воздухораспределительной решеткой. Их высота выбирается в зависимости от требуемой высоты кипящего слоя. Для снятия избыточного тепла выжига кокса и регулирования оптимального температурного режима, реакционная зона оснащена батарейными водяными теплообменниками, омываемыми плотным движущимся слоем адсорбента. Снимаемый теплообменниками избыток тепла используется для получения водяного пара. Дымовые газы регенерации, очищенные в мультициклоне и устройствах тонкой очистки от пьшевидных частиц адсорбента, поступают на рекуперацию тепла и далее на улавливание диоксида серы и только затем выбрасываются в атмосферу. [c.23] Реакторы адиабатического типа, применяемые для дегидрирования этилбензола (рис. 38)по принципу действия сходны с адиабатическими реакторами дегидрирования н-бутиленов в бутадиен и изоамиленов в изопрен. ГРеактор представляет собой аппарат цилиндрической формы с коническим днищем, изготовляемым из углеродистой стали и футерованный изнутри огнеупорным кирпичом. Недостатком адиабатических реакторов является резкий перепад температур по высоте слоя катализатора (до 50 °С), что не позволяет достигать высокой конверсии и заставляет использовать большой избыток перегретого водяного пара. Предложено проводить двухступенчатое дегид]зирование этилбензола в стирол с секционированным введением водя. юго пара перед каждым реактором или с промежуточным подогревом реакционной смеси, это приближает условия работы реакторов к изотермическому режиму (рис. 39) [18]. [c.151] При всем многообразии конструкций реакторов они представляют собой аппараты со свободно кипящими или секционированными с помощью провальных решеток слоями, к-рые снабжены теплообменньаш элементами последние имеют газораспределители в виде перфорир. плргг либо сопла, а также барботеры (рис. 4, г в данном случае через решетку и барботер вводятся разл. газовые потоки). Нередко газ поступает в реактор через боковые штуцера (рис. 4, д и е). Функционируют аппараты, в к-рые одновременно вводятся газообразные и жидкие реагенты. Способы улучшения контактирования фаз, а также воздействия на перемешивание в реакторах принципиально те же, что и для систем газ-жидкость в колонных аппаратах. Благодаря текучести псевдоожиженного слоя такие каталитич. процессы вторичной переработки нефти, как крекинг и риформинг, проводят в совмещенных блоках реактор регенератор (рис. 4, ж), что позволило перейти от полупериодич. произ-ва к непрерывному. Подобные комбинации быстро распространились и на иные реакционные и массообменные процессы (напр., системы реактор-адсорбер). [c.137] Для повышения к. п. д. аппаратов непрерывного действия предложено проводить процесс при большой линейной скорости перемещения реакционной смеси в зоне реакции, например в аппаратах трубчатого или змеевпкового типа, в колонных аппаратах с естественным стеканием жидких реагентов, а также применять различные формы секционирования зоны реакции п суммарную или фракционную рециркуляцию [81]. [c.46] В первом случае секционирование зоны реакции осуществляется за счет последовательного подключения нескольких кубовых аппаратов с мешалками, снабженных паровыми рубашками. В установках фирмы БАСФ первый аппарат каскада служит в основном для получения моноэфира. Поэтому в него подают предварительно подогретый спирт и расплав фталевого ангидрида в мольном соотношении 1 1. Образующийся моноэфир последовательно проходит через остальные эфиризаторы каскада, куда дополнительно вводится свежий спирт. Отогнанный вместе с реакционной водой спирт после конденсации и отделения от воды возвращается в соответствующие эфиризаторы. Готовый эфир из последнего эфиризатора каскада направляется на дальнейшую переработку. На крупных промышленных установках фирмы БАСФ в каскад включено до шести аппаратов [65]. [c.47] Вообще, при ведении синтезов в системе газ — жидкость в барботажных аппаратах с избытком жидкого компонента и при достаточной стойкости целевого продукта секционирование дает преимущества, в основном заключающиеся в устранении вредного влияния проскока реагентов, неизбежного в условиях барботажа. Здесь наиболее эффективно использование реакционных колонн с сетчатыми тарелками, снабженными переточ-ными устройствами сливного типа. [c.30] Вообще, при ведении синтезов в системе газ—жидкость в барботажных аппаратах с избытком жидкого компонента и с достаточно стойким целевым продуктом секционирование устраняет вредное влияние проскока реагентов, неизбел ного в условиях барботажа. При этом лучше всего использовать реакционные колонны с сетчатыми тарелками, снабженными сливными переточными устройствами. [c.35] Некоторые недостатки адиабатических хлораторов, в том числе возможность затухания процесса при подаче холодных реагентов и неравномерность температуры, можно преодолеть, используя реакторы с псевдоожиженным слоем теплоносителя или гетерогенного катализатора (рис. 40, в). В них твердые частицы, нагревшиеся в горячей зоне за счет тепла реакции, отделяются от газов в верхней, расширенной части и опускаются по трубе в нижнюю часть аппарата. Здесь они отдают тепло исходной смеси, способствуя равномерному нагреву всего реакционного объема. Одновременно происходит истирание и унос углистых отложений. В хлораторах адиабатического типа, в том числе с псевдоожил ен-ным слоем теплоносителя, наблюдается значительное продольное перемешивание реакционной смеси, что уменьшает селективность процесса. Устранение этого недостатка путем секционирования реактора с раздельной подачей хлора и углеводорода усложняет, однако, конструкцию и редко применяется на практике. [c.163] Непрерывное производство некоторых продуктов последнего типа осуществляют в реакционной колонне с выносным охлаждением и циркуляцией жидкости при помощи насоса (рис. 80,б). Исходные вещества непрерывно вводят в аппарат и по мере этого выводят продукты реакции. Такой тип реактора полного смешения подходит для-получения этиленциангидрина или алкиленкарбонатов, где последовательные реакции оксизтилирования не имеют значения. Однако при синтезе этаноламинов в таком аппарате ухудшается состав продуктов, а при получении неионогенных поверхностно-активных веществ кривая распределения по степени оксизтилирования становится более пологой по сравнению с изображенной на рис. 79 (стр. 405). Эти нежелательные эффекты можно снизить, если применять реакторы вытеснения, секционированные аппараты или каскад реакторов. [c.408] chem21.info Пункт учёта и секционированияПункты Учёта и Секционирования ПУС-6(10), вобрали в себя все преимущества и воз-можности ПСС-6(10) и ПКУ-6(10): они выполняют функции секционирования и автоматики воздушных линий, а также, позволяют реализовать высоковольтный учёт электро-энергии в точках разграничения балансовой принадлежности. Данное решение пользуется высокой популярностью при подключении новых сетевых абонентов. Читать далее... Пункты Учёта и Секционирования ПУС-6(10), вобрали в себя все преимущества и воз-можности ПСС-6(10) и ПКУ-6(10): они выполняют функции секционирования и автоматики воздушных линий, а также, позволяют реализовать высоковольтный учёт электро-энергии в точках разграничения балансовой принадлежности. Данное решение пользуется высокой популярностью при подключении новых сетевых абонентов. Пункты Учёта и Секционирования ПУС-6(10), производимые ГК "ЭТМ", имеют возможность подключения к телемеханике и телеуправлению, что позволяет значительно упростить и удешевить их эксплуатацию и обслуживание. Появление пункта учета и секционирования, как отдельного типа электрооборудования, вызвано конфликтом между электрораспределительными компаниями и владельцами понижающих подстанций (ПП). При разделе энергосетей, в результате требований антимонопольного законодательства и рыночных отношений, часть ПП попали в собственность администрации городов, крупных промышленных предприятий и других мощных потребителей электроэнергии. Пункты коммерческого учета (ПКУ) устанавливались на стороне потребителя, а это приводило к тому, что потери, возникающие при понижении напряжения до рабочего (220/380 В) на ПП и в линиях электропередач до потребителя, относились на счет распределяющей компании. Энергораспределяющие компании не стали с этим мириться и разработали положения, при которых учет потребляемой электроэнергии вводится до её подачи на ПП или в точках разграничения балансовой принадлежности высоковольтной линии, т.е. только с потерями в линии 6/10 кВ. Потери при передаче на высоковольтном участке линии значительно ниже, чем на участках понижения напряжения и в линиях доставки до потребителя. Переходным элементом к ПУС стали пункты секционирования столбовые (ПСС), а затем и полноценные пункты учета и секционирования на стороне поставщика электроэнергии. Назначение и состав ПУС Установка ПУС преследует несколько целей: Защита линий поставщика от неполадок в линиях преобразования и доставки электроэнергии на стороне потребителя.Защита линий потребителя от аварийных ситуаций на высоковольтном участке.Повышение уровня управляемости потреблением электроэнергии, включая возможность лимитирования этого уровня, который определяется на договорной основе. При превышении лимита предусмотрена возможность отключения потребителя в автоматическом или дистанционном режиме.Учет потребляемой электроэнергии без отнесения потерь на стороне потребителя на счет поставщика. Для решения этих задач разработаны ПУС, которые, в максимальной комплектации, работают на уровне реклоузера — электротехнической установки с набором функций коммутации, учета и управления или корректировки пропускной способности линии в автоматическом или дистанционном режиме. В состав ПУС входят: Коммутационный модуль, который аналогичен модулю в составе ПСС (проходные изоляторы, трансформаторы тока и напряжения, трансформатор для внутреннего применения). Конструкционные отличия могут возникать из-за места установки (один/два столба при наружном размещении или в помещении). Важно, что в переключатели модуля устанавливаются только вакуумные, что позволяет значительно увеличить межремонтный и поверочный период безаварийной эксплуатации нагруженных контактных групп модуля.Модуль управления ПУС серьезно отличается от модуля ПСС. Сложность модуля определяется набором его функций и назначением, которые реализуются с помощью микропроцессорной технологии. Для этого в комплектации предусмотрены блок аварийного питания системы защиты и подогрев для эксплуатации модуля в условиях пониженных температур. Модуль управления разделен на две секции — управления и учета. Секция учета подлежит пломбированию представителем поставщика электроэнергии.Пакет технической документации и набор программного обеспечения. Оба модуля необходимо заземлить. Состояние заземления проверяется не реже раза в год. При отсутствии или повреждении заземления эксплуатация комплекса ПСУ запрещена. ПСУ может подключаться по одно или двухсторонней схеме питания. В комплекс измерительной аппаратуры входят датчики, которые работают на основании данных, полученных с помощью кольцевых или линейных датчиков (катушки Роговского), что позволяет производить замеры состояния линии в реальном времени. Импульсный характер опроса микропроцессором с частотой порядка 1 кГц и запоминающее устройство создают условия для воссоздания картины использования линии за определенный промежуток времени, который зависит от емкости блока памяти или способа передачи данных на пост оператора. Для обеспечения бесперебойного питания электроники щита используется аккумулятор, что дает возможность контролировать состояние линии при выходе из строя трансформатора для собственных нужд или отсутствии напряжения на нём. Система автоматической диагностики щита фиксирует изменения в питании и информирует о неисправности оператора сети, если иного не предусмотрено в алгоритме работы. Основным направлением развития архитектуры щита управления и учета можно считать модульность его элементов. На практике это означает, что элемент секции учета, защиты или управления не подлежит ремонту, а только замене компанией поставщика оборудования. После замены элемента проводится полный комплекс тестирования ПУС в присутствии представителей всех заинтересованных организаций. С одной стороны это несколько дороже, но с другой — поставщики гарантируют сроки службы своего оборудования в течение 5…7 лет. Кроме этого, снижается стоимость самого пункта, т.к. поставщик устанавливает оборудование с точно определенными характеристиками и проверяет их в заводских условиях. Перспективность развития ПУС заложена в возможности дальнейшего совершенствования устройств управления и учета на базе микропроцессорной техники. ПУС становится универсальным и эффективным инструментом в мире электроэнергетики, который позволяет объективно оценивать объемы потребления и уровень качества поставляемой электроэнергии. etmz.ru Параллельное секционирование - Большая Энциклопедия Нефти и Газа, статья, страница 1Параллельное секционированиеCтраница 1 Параллельное секционирование основано на ограничении внутренней циркуляции при больших отношениях высоты аппарата к его диаметру. Это, в частности, достигается разделением зоны реакции на ряд вертикальных секций. [2] Параллельное секционирование ( см. рис. XII-19, Па, 116 характеризуется равной степенью превращения фаз в каждой параллельной секции. [3] Последовательное и параллельное секционирование снижает степень продольного перемешивания. Ступенчатый подвод реагентов ( фаз) по схемам, показанным на рис. XII-19, Ilia, III6, IVa, IV6, обеспечивает возможность подачи в рабочую зону одного из реагентов малыми порциями, что особенно важно при склонности его к побочным превращениям. Ступенчатый противоток ( см. рис. XII-19, V7) позволяет получить, пожалуй, наиболее высокие степени превращения за счет увеличения скорости реакции и более полной переработки фаз, а также значительно снизить измельчение ( растрескивание) твердой фазы по сравнению с одноступенчатыми аппаратами, в которые поступает относительно холодный материал. [4] Эффективность параллельного секционирования сравнительно невелика, а проведение реакций в таких реакторах сопряжено с рядом технологических трудностей. Появляется необходимость в специальных устройствах для одинаковой дозировки газа в каждую из секций, усложняется решение задачи удаления реакционного тепла, снижается допустимая скорость газа из-за опасности поршневого выброса катализатора и поэтому снижается производительность. Эти особенности ограничивают применение параллельного секционирования. [5] Эффективность параллельного секционирования сравнительно невелика, а проведение реакций в таких реакторах сопряжено с рядом технологических трудностей: появляется необходимость в специальных устройствах для одинаковой дозировки газа в каждую из секций; усложняется отвод реакционного тепла; снижается допустимая скорость газа из-за опасности поршневого выброса катализатора и поэтому снижается производительность. Эти особенности ограничивают применение параллельного секционирования. [6] При параллельном секционировании ( рис. 33, схема I, а, б) секции образуются вертикальными цилиндрическими перегородками. Роль вертикальных перегородок заключается в ограничении поперечного перемешивания. Степень Превращения сырья во всех секциях в этом случае одинаковая. [7] При параллельном секционировании ( рис. 34, схема А, а, б) секции образуются вертикальными цилиндрическими перегородками. Роль вертикальных перегородок заключается в ограничении поперечного перемешивания. Степень превращения сырья во всех секциях в этом случае одинаковая. [9] Струйный режим ( с параллельным секционированием) взвешенного слоя широко применяется для интенсификации обжиговых печей, где в газораспределительных устройствах используют насадки различной формы. При Kw 0 7 происходит слияние струй и начинается размывание застойных зон. При Ясл 0 7Якр наблюдается периодическое захлопывание струй. [10] На рис. 4.49 приводится зависимость содержания остаточного кокса на регенерированном катализаторе в двухзонном регенераторе ( параллельное секционирование) от степени окисления кокса на I стадии. [12] Для устранения отмеченного недостатка в настоящее время применяются четыре способа: а) последовательное секционирование кипящего слоя на отдельные зоны; б) параллельное секционирование; в) сочетание последовательного секционирования со ступенчатым подводом газа и г) сочетание последовательной: секционирования с противоточной подачей твердо-жидкостной фазы. Последний способ, получивший название ступенчатый противоток, является наиболее перспективным. [13] Последовательное секционирование кипящего слоя и сочетание последовательного секционирования со ступенчатым подводом газа может быть конструктивно оформлено как с горизонтальными, так и с вертикальными перегородками. Параллельное секционирование кипящего слоя может быть осуществлено с помощью применения вертикальных перегородок или трубчатых элементов. Ступенчатый противоток конструктивно осуществляется применением горизонтальных перфорированных перегородок. [14] Для ведения процессов с псевдоожиженным слоем зернистого материала в секционированных аппаратах требуется надежная работа переточных устройств, непрерывно перемещающих зернистый материал из секции в секцию. В случае параллельного секционирования ( вертикальными перегородками) переток твердой фазы происходит обычно между зонами равного давления. При последовательном секционировании и прямотоке твердая фаза должна переходить из зоны более высокого давления в зону низкого давления. Наконец, в случае последовательного секционирования и противотока перемещение твердой фазы осуществляется из зоны низкого в зону более высокого давления. [15] Страницы: 1 2 www.ngpedia.ru Принцип - секционирование - Большая Энциклопедия Нефти и Газа, статья, страница 1Принцип - секционированиеCтраница 1 Принцип секционирования, осуществленный в реакторах и регенераторах таких установок, получил распространение не только в СССР, но и за рубежрм. [1] Принцип секционирования нагревателей применяют и при нагреве другими методами. [3] Совершенно очевидно, что принцип секционирования оборудования не является новым. Однако примеры применения этого принципа именно с целью повышения сборности в практике конструирования вспомогательного турбинного оборудования встречаются не часто. [4] Одним из современных направлений при разработке новых конструкций аппаратов осушки газа является принцип секционирования. Процессы сепарации жидкой фазы, осушка газа гликолем, доулавливание абсорбента происходят в одном аппарате секционного типа. ЦКБН и УкрНИИгаз разработаны фильтроэлементы секции доулавливания абсорбента. [5] Методом повышения коэффициента эффективности для реактора непрерывного действия с перемешиванием, как показано в дальнейшем, является применение принципа секционирования или использование каскада реакторов. [6] Принцип секционирования, осуществленный в реакторах и регенераторах таких установок, получил распространение не только в СССР, но и за рубежом. На рис. 34 представлена схема реакторно-регенераторного блока установки СПКК. [8] После соответствующей эскизной проработки нами был предложен вариант реконструкции колонны К-5 с установкой 11 перекрестноточных насадочных блоков в укрепляющей секции колонны и 20 секционированных насадочных блоков в отгонной части колонны. При разработке конструкции внутренних устройств колонны К-5 для реализации принципа секционирования, а также для расширения диапазона устойчивой работы контактных устройств по жидкостному потоку был разработан принципиально новый низконапорный высокопроизводительный распределитель жидкости. Данный распределитель жидкости способен регулировать подачу жидкостного потока при секционировании. [9] Магнитоупругая силоизмерительная техника пригодна прежде всего для измерения в экстремальных условиях окружающей среды ( например, при большой влажности), когда требуется высокая надежность и не слишком высокая точность измерения. Особым преимуществом обладают датчики со скрещенными обмотками и пластинчатым элементом, принцип секционирования которого обеспечивает большой диапазон номинальных сил при очень низкой высоте конструкции. Поэтому сами эти элементы, которые имеют высокую жесткость, легко использовать в существующих конструкциях. [10] Магнитоупругая силоизмерительная техника пригодна прежде всего для измерения в экстремальных условиях окружающей среды ( например, при большой влажности), когда требуется высокая надежность и не слишком высокая точность измерения. Особым преимуществом обладают датчики со скрещенными обмотками и пластинчатым элементом, принцип секционирования которого обеспечивает большой диапазон номинальных сил при очень низкой высоте конструкции. Поэтому сами эти элементы, которые имеют высокую жесткость, легко использовать в существующих конструкциях. [11] Рассмотрено создание новых аппаратов с устойчивыми структурами зернистых слоев. В основу разработки таких аппаратов, успешно внедренных в промышленность, положен принцип параллельно-струйного секционирования реакционного объема. С единых позиций рассмотрены закономерности развития единичных и стесненных струй различных типов в концентрированных дисперсных системах-неподвижном и псевдоожиженном зернистых слоях применительно к задачам расчета и конструирования аппаратов и установок для сушки, обжига и грануляции различных продуктов. [12] Посвящена созданию новых аппаратов с устойчивыми структурами зернистых слоев. В основу разработки таких аппаратов, успешно внедренных в промышленность, положен принцип параллельно-струйного секционирования реакционного объема. [13] Присоединения КРУ, управляемые с места, не имеют звукового контроля цепей управления. Соответственно питающие цепи управления и сигнализации здесь совмещены. Однако структура резервирования питания и принципы секционирования остаются теми же. Аналогично выполнено и питание силовых цепей постоянного тока КРУ и ОРУ, питающих контакторы включения и соленоиды отключения приводов выключателей. [14] Однако в сушилках повышенной мощности тепло - и массообмен эффективнее при многокамерном ( секционированный аппарат) варианте исполнения, чем в аппарате с одной большой камерой. Для улучшения гидродинамической обстановки следует использовать принцип продольного секционирования коаксиальными цилиндрами. [15] Страницы: 1 2 www.ngpedia.ru Автоматическое секционирование и АВР сельских воздушных линийЛабораторная работа 10.1 Автоматическое секционирование и АВР сельских воздушных линий Цель работы: изучить назначение и схемы соединения секционирующих пунктов и пунктов АВР. Ознакомиться с конструктивным выполнением пункта, порядком выполнения операций по отключению и включению под напряжение. Общие сведения Одним из наиболее распространенных мероприятий по повышению надежности и сельского электроснабжения является секционирование радиальных сетей и автоматическое резервирование линий с двусторонним питанием. Секционирование в сочетании с АПВ позволяет отключать поврежденные участки радиальных линий при устойчивых повреждениях на них, оставляя в работе неповрежденные участки, и сохранить бесперебойность электроснабжения части потребителей. Сетевое резервирование (АВР) линий применяется для соединения двух линий (или двух конечных участков линий), получающих энергию от разных источников питания. В случае отключения одного из них линия может питаться от другого источника при наличии пункта АВР в точке токораздела. Это особенно эффективно в районах со сравнительно высокой плотностью нагрузки и развитой сетью распределительных линий, близко подходящих друг к другу. При наличии таких сетей двустороннее питание может быть выполнено без дополнительного сооружения. Аппаратами автоматического секционирования могут служить: плавкие предохранители; выключатели масляные или вакуумные, оборудованные релейной защитой и устройством АПВ и способные отключать токи короткого замыкания; выключатели нагрузки и автоматические отделители, которые отключаются только в бестоковую паузу, наступающую после отключения поврежденной линии головным выключателем. Плавкие предохранители для секционирования воздушных линий 10 кВ практически не применяются. Автоматические отделители пока не нашли широкого применения из-за отсутствия серийной аппаратуры (отделители, устройства автоматики и источники оперативного тока). На рис. 10.6 приведена принципиальная схема секционирования радиальной распределительной сети. Линия подключается к шинам подстанции выключателем Q1. В точке секционирования ТС (в данном случае она принята на магистральном участке линии) установлен секционирующий аппарат – выключатель Q2. При коротком замыкании за точкой установки выключателя Q2 последний срабатывает и в случае неуспешного АПВ отсекает поврежденную часть воздушной линии. Потребители, расположенные ближе к подстанции, т. е. между выключателями Q1 и Q2 остаются в работе и питаются от шин подстанции. В этом случае при секционировании линии в одной точке надежность потребителей, расположенных до нее, повышается, а надежность потребителей, расположенных за ней, не изменяется. Поэтому при протяженных сетях принимают несколько точек секционирования, в том числе и в начале протяженных отпаек, отходящих от магистральной части линии. На рис. 10.6, б показана принципиальная схема питания двух воздушных линий от разных источников питания. В месте соединения взаимно резервируемых линий установлен пункт с двусторонним АВР. В нормальном режиме выключатель Q2 пункта АВР отключен, и питание каждой линии W1 и W2 осуществляется от своего источника питания (соответственно подстанций А и В). При отключении одного из источников питания например, А, включается выключатель Q2 пункта АВР и питание линии W1 осуществляется от резервного источника – подстанции В (выключатель Q1 при этом должен быть отключен). Резервирование потребителей линии W2 от подстанции В выполняется аналогично, при условии отключения выключателя Q3 во избежание подачи напряжения на шины подстанции при действии АВР. Взаимное резервирование линий может быть выполнено также в сочетании с секционированием этих линий. Схема электрических соединений секционирующего пункта для линии с односторонним питанием показана на рис. 10.7.

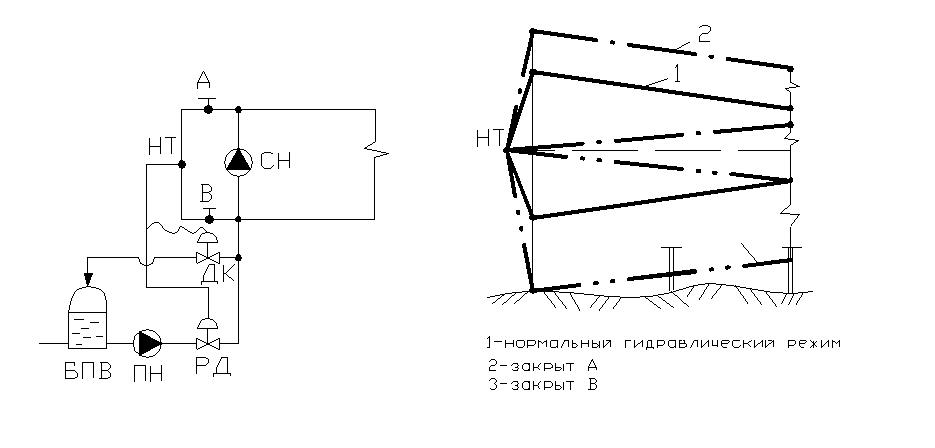

В качестве основного секционирующего аппарата использован масляный выключатель ВМПП 10-10 с АПВ. Со стороны питания линии установлен разъединитель с заземляющим ножами QS1 типа РЛНД, после него вентильный разрядник FU (может быть заменен ОПН), два однофазных трансформатора напряжения TV типа НОМ-10 и трансформаторы тока ТА типа ТПЛМ-10. Отходящая от пункта секционирования воздушная линия включается через разъединитель QS1 типа РЛНД с заземляющими ножами. Оба разъединителя предназначены для получения видимого разрыва цепи при отключениях пункта во время его ревизии или ремонта. Конструктивно пункты секционирования выполняются на базе шкафов комплектной поставки КРУН-10 серии КРН-Х1-10 с воздушными вводом и выводом. Комплектный металлический шкаф монтируется на фундаменте из четырех железобетонных приставок на высоте 1,8-2,0 м от земли. Секционирующий пункт включается в рассечку воздушной линии и устанавливается рядом с анкерной А-образной опорой, на поперечных траверсах которой монтируют линейные разъединители и разрядники. Для удобства обслуживания пункта с двух сторон шкафа предусмотрена площадка с перилами и съемной лестницей.

Секционирующие пункты и пункты АВР оборудованы соответствующей блокировкой, предупреждающей ошибочные действия обслуживающего персонала при оперативных переключениях выключателя в шкафу и разъединителей на опоре. Блокировка выполняется с помощью замков, встроенных в приводы выключателя и разъединителей. Оперативная схема действия блокировок показана на рис. 10.8. Запорные стержни ключей входят в отверстия блокируемого привода и запирают, например, масляный выключатель, в отключенном состоянии. Операции с разъединителями можно выполнять только при отключении выключателя. Последовательность отключения пункта следующая: вначале отключают масляный выключатель Q, затем рабочие разъединители QS1 и QS2. После этого при наличии видимого разрыва, создаваемого этими разъединителями, включают заземляющие ножи первого и второго разъединителей (QSG1 и QSG2). Затем, заперев ключом привод заземляющих ножей разъединителя, открывают замки дверей – нижней сетчатой и верхней. Лишь после этого доступ к масляному выключателю для ревизии и осмотра будет открыт. Для включения пункта под напряжения все указанные операции надо выполнить в обратной последовательности, т. е. начиная с дверей и кончая масляным выключателем, после обязательного предварительного отключения обоих заземляющих и включения рабочих разъединителей.

Указания к выполнению работы 1. Изучить и начертить схемы линий с секционирующими пунктами и пунктами АВР. Объяснить принцип работы секционирующих пунктов и пунктов АВР. 2. Изучить назначение основного оборудования пунктов для секционирования и АВР. Начертить схему пункта секционирования с односторонним питанием. 3. Ознакомиться с размещением оборудования и устройством секционирующего пункта. Уяснить, каким образом производится подвод питания от воздушной линии к секционирующему пункту и выполняется отвод от пункта. 4. Разобрать принцип выполнения блокировок привода выключателя, разъединителей и дверей секционирующего пункта. Записать последовательность выполнения операций по отключению и включению секционирующего пункта под напряжение. Оформление отчета Отчет должен содержать: 1. Цель работы. 2. Схему независимого сетевого резервирования потребителей. 3. Схемы секционирования воздушных линий. 4. Схему секционирующего пункта. 5. Схему блокировки секционирующего пункта. Контрольные вопросы 1. Для каких целей применяют секционирование и АВР в сельскохозяйственных распределительных сетях? 2. Какое электрическое оборудование применяют для секционирующих пунктов и пунктов АВР? Приведите пример использования этого оборудования для секционирования и АВР? 3. Как конструктивно выполняются секционирующие пункты и пункты АВР? 4. Каков порядок выполнения оперативных отключений и включений под напряжение секционирующих пунктов? 5. Для чего служат электромеханические блокировки приводов различных аппаратов и как они действуют? vunivere.ru Аппарат эффективность секционирования - Справочник химика 21Если катализатор в реакторе разделен на ряд слоев горизонтальными решетками провального типа, допускающими частичное обратное смешивание, то расчет такого аппарата еще более усложняется. Литературные данные о решетках провального типа очень скудны [13], а эффективность секционирования аппаратов со взвешенным слоем решетками такого типа вообще не рассматривается. [c.300] В аппаратах последовательного секционирования (см. рнс. ХП-19,/) степень превращения твердой фазы ступенчато увеличивается от секции к секции ожижающий агент также может претерпевать ступенчатое углубление превращения (см. рис. XII-19, /, nia, Ule, V) или иметь близкую степень превращения во всех секциях (рис. ХП-19, ///б, IVa, V6). В большинстве случаев 3—5-секционный аппарат равен по эффективности (при прочих равных условиях) аппарату с неподвижным слоем твердой фазы (рис. ХП-20). [c.519]При секционировании аппарата с помощью промежуточных решеток под ними (над слоем в каждой секции) образуются газовые подушки. С точки зрения эффективности секционирования аппарата эти подушки играют положительную роль, хотя могут оказаться нежелательными (или даже недопустимыми) в некоторых взрывоопасных производствах и быстро протекающих процессах. [c.550] Эффективность секционирования пленочного аппарата можно оценить отношением конечной концентрации отгоняемого вещества в каучуке после секционированного аппарата к конечной концентрации отгоняемого вещества, достигаемой в аппарате со сплошной пленкой. Концентрация отгоняемого вещества, достигаемая в секционированном пленочном аппарате, определяется уравнениями [c.225] При N- 00 эффективность секционированного аппарата приближается к эффективности аппарата идеального вытеснения. [c.141] Высота сепарационных зон над каждым слоем многосекционного аппарата ограничена стремлением уменьшить общую высоту установки. Поэтому, если между слоями не установлены циклоны, то твердые частицы стремятся перемещаться в направлении газового потока. Это вызывает обмен твердыми частицами между секциями и уменьшает эффективность последовательного секционирования. [c.714] Аппараты без циркуляции катализатора применяют в том случае, когда катализатор не требует непрерывной регенерации. Такого типа аппараты могут быть просто емкостными, например, как на рис. Vn.5, либо разделенными на секции. Секционирование осуществляется либо перфорированными перегородками, либо многослойным рядом колосников. Секционированные аппараты значительно более эффективны, так как в них улучшается массообмен и устраняется осевое перемешивание.Однако конструкция секционных аппаратов сложнее, а сами секционирующие элементы подвергаются повышенному истиранию. [c.270] При конструировании крупномасштабных массообменных аппаратов, снабженных барботажными тарелками с переливом, используется несколько приемов, направленных на повышение эффективности массообмена в пределах площади тарелки. В частности, одним из направлений является интенсификация локального процесса массообмена между газом и жидкостью в точке, что достигается увеличением газосодержания пены или, что то же самое, поверхности контакта фаз. Второе направление используется в основном для повышения эффективности тарелок диаметром свыше 1200 мм и предусматривает продольное и поперечное секционирование площади барботажа на ряд участков меньшего размера. При этом предполагается, что потоки на этих участках распределены равномерно и тем самым обеспечиваются условия высокоэффективной работы тарелок в целом. [c.102] Секционирование кипящего слоя катализатора решетками уменьшает перемешивание зерен и снижает эффект проскока непрореагировавших пузырей газа. С увеличением числа решеток и их эффективности аппарат все более приближается к аппарату идеального вытеснения. [c.220] При установке нескольких сушильных камер в одном корпусе гидравлическое сопротивление аппарата несколько больше, чем при однокамерном исполнении. Однако в сушилках повышенной мощности тепло- и массообмен эффективнее при многокамерном (секционированный аппарат) варианте исполнения, чем в аппарате с одной большой камерой. Для улучшения гидродинамической обстановки следует использовать принцип продольного секционирования коаксиальными цилиндрами. [c.171] Для того, чтобы приблизиться к схеме противотока , используют вертикальное секционирование аппаратов (рис. У.18), причем число вертикальных секций редко превышает 3—4, поскольку дальнейшее секционирование мало эффективно, а сложность, габариты аппарата и суммарное сопротивление быстро возрастают [154, 239]. [c.253] В многокамерных и секционированных аппаратах в той или иной степени отсутствует одно из основных преимуществ аппаратов с кипящим слоем — простота конструкции и обслуживания. Поэтому до настоящего времени применяются они на практике реже, чем обычные однокамерные аппараты. Тем не менее, особенно в связи с необходимостью экономии энергетических ресурсов и развитием техники псевдоожижения, разработкой более эффективных узлов перетока, газораспределения и т. п., выпуском тягодутьевого оборудования, способного работать при повышенных температурах и на запыленных средах, число таких установок растет [239]. [c.257] Для высокой эффективности регенерации катализатора в регенераторе применено горизонтальное секционирование аппарата двумя провальными решетками. Это способствует повышению эффективности сжигания кокса (удельная интенсивность выжига кокса при 0,24 МПа в регенераторе составляет 80 кг на тонну катализатора в час). [c.64] Эффективность работы контактных кристаллизационных колонн, как и других массообменных аппаратов, существенно зависит от интенсивности продольного перемещивания. Однако, это явление в кристаллизационных колоннах исследовано пока недостаточно. Для анализа работы секционированных колонн (роторные кристаллизаторы) обычно используют ячеечную модель. Для таких аппаратов установлено [146], что с увеличением скорости вращения мешалок интенсивность межсекционной рециркуляции возрастает, а с увеличением числа секций снижается. Для анализа продольного перемешивания в распылительных колоннах чаще используют диффузионную модель. Некоторые данные о продольном перемешивании в сплошной фазе при кристаллизации мирабилита в колонне распылительного типа приведены в работе [148]. [c.136] Авторами данной работы сделана попытка оценить влияние пульсации и поперечного секционирования аппарата на эффективность работы пульсационных колонн. Полученные результаты представлены в табл. 1. [c.142] Как видно из таблицы, пульсация значительно увеличивает эффективность работы сорбционных колонн. Секционирование аппарата перегородками также улучшает работу аппарата, но эффект значительно ниже. Как показывает анализ, это улучшение вызвано изменением гидродинамики аппарата ликвидацией канального движения реагентов, застойных зон, лучшим распределением фаз. [c.142] А. Н. Плановский [88] показал возможность повышения эффективности реакторов идеального смешения путем деления реакционной зоны на несколько секций. При этом эффективность возрастает с уменьшением порядка химической реакции и увеличением числа секций. Это находится в полном соответствии с формулами (115) и (119). В связи с этим возникли конструктивные решения секционированных аппаратов. Анализ возможных конструктивных схем секционированных аппаратов приведен в [81]. [c.95] Секционированные аппараты. При непрерывном движении жидкостей через секционированный аппарат (см. рис. 221), имеющий п одинаковых секций (эффективность каждой из которых равна ), в отсутствие продольного перемешивания между соседними секциями эффективность ступени Е можно определить по уравнению [c.473] Значение Еп больше Е и приближается к величине эффективности ступени для идеального поршневого потока по мере увеличения п. Уравнения для Емс, Emr или Eme для секционированного аппарата имеют довольно сложный вид. Этими выражениями эффективности ступени лучше пользоваться, переходя к ним от Е или наоборот. [c.473] В секционированных абсорберах ВН используют различные перегородки, вставки, стабилизаторы или сетки большого свободного сечения, которые делят рабочую зону на отдельные секции. В аппаратах этого подкласса облегчается масштабный переход от лабораторных моделей к промышленным колоннам без снижения эффективности массообмена. [c.131] Технологически увеличение числа степеней свободы проектирования достигается при проведении процесса не в единственном аппарате, а в системе реакторов, соединенных последовательно, или же в секционированном реакторе, причем на калтемпература реакции, геометрические размеры аппарата и пр. Осуществление подобных схем (при условии, что они спроектированы оптимально) позволяет значительно повысить эффективность промышленных процессов. Практически увеличение числа секций, а, следовательно, и количества варьируемых переменных, ограничивается обычно лишь ростом затрат на ведение процесса, в частности на обслуживание или автоматический контроль. [c.237] Для устранения последнего недостатка используют секционированные аппараты с псевдоожиженным слоем катализатора, в которых кроме основной распределительной решетки имеется несколько решеток, делящих реакционный объем на секции (рис. 122, в). Уменьшение обратного перемешивания достигается также в реакторах с восходящим потоком катализатора (рис. 122,г), который перемещается вверх вместе с газом. Реакционная труба охлаждается рубашкой с кипящим водным конденсатом. Катализатор отделяется в сепараторе или циклоне и возвращается по трубе в нижнюю часть реактора, называемую дозатором. В аппарате, изображенном на рис. 122, г, условия теплопередачи хуже, чем в предыдущих, так как внешнее охлаждение при довольно широкой реакционной трубе менее эффективно. Однако подобный реактор можно выполнить и в виде многотрубного агрегата, охлаждаемого через межтрубное пространство. [c.405] Секционирование псевдоожиженного слоя. Эффективность секционирования аппаратов различными устройст ам завнсда от величины циркуляции и степени взаимного смешения потоков между смежными секциями. Установлено [23], что смешение потоков катализатора между секциями характеризуется как геометрическими параметрами аппарата (соотношение числа и размера отверстий решеток), так и гидравликой смежных секций (циркуляция катализатора, скорость газового потока). [c.199] Эффективность секционирования показывает, во сколько раз конечная концентрация растворителя в секционированном аппарате меньше, чем конечная концентрация растворителя в несек-ционированном аппарате. [c.226] Эффективность работы устройств для проведения процесса каталитического крекинга повышается при использовании секционированных аппаратов [29]. Эффект секционирования выражей тем резче, чем более упорядочено направленное движение катализатора и чем меньше влияние вторичных потоков катализатора (движущихся в направлении, противоположном основному потоку), возникающих между секциями. [c.199] Один из главных недостатков этих аппаратов — выравнивание концентравдй в продольном направлении и уменьшение за счет этого средней движущей силы процесса массопередачи (см. разд. 8.2 и 10.8). Эффективным средством борьбы с продольным перемешиванием является секционирование аппарата — на рис. 11.12 показан трехсекционный абсорбер. [c.920] Содержание СО в циркулирующем водородсодержащем газе не должно превышать 0,1 об. %. Отрицательный эффект возрастает при переходе от легких к средним дистиллятам и далее к остаткам. Гидропереработка остатков отличается от условий гидроочистки дистиллятов более высокой температурой (390-430 °С) и давлением водорода (10-20 МПа). При этом все сырье находится в жидком состоянии. Процесс гидроочистки сопровождается гидрокрекингом. Поддержание температуры в реакторе сложная задача. Вследствие высокого содержания металлов в сырье катализатор быстро теряет активность. Переработку остатков можно осуществить в трехфазном кипящем слое (ТФКС). Схема реактора приведена на рис. 76П. Сырье и водород поступают в низ реактора и через отверстия в распределительной решетке попадают в слой катализатора. Для создания кипящего слоя в низ реактора вводят рецир-кулят. Смесь шров и жидкости отводится с верха реактора, а большая часть жидкости рециркулируют. Для устранения опасности каналообразования в аппаратах ТФКС и обеспечения более эффективного контакта сырья с катализатором применяют секционированные реакторы (рис. 77П). [c.801] Учитывая, что для реакций типа газ—жидкость аппарат вытесне-нения неизвестен, на второй стадии нужно применять каскад достаточно большего количества аппаратов смешения, при этом не важно, будет ли он состоять из разных аппаратов или они будут объединены по вер--тикали в один секционированный реактор. Наши исследования показывают, что реактор Эрлифт обладает характеристикой аппарата смешения и является весьма эффективным и вполне пригодным для непреры Л пого производства СЖК. [c.114] В большинстве случаев секционирование способствует повышению эффективности. Так, для аппарата № 5 (кривая 10) в точке, где а— 0,48—0,49 кмоль/кмоль, повышение Во с 0,1, что отвечает реальным условиям работы высокосливной ситча-той тарелки, до 10 (в результате секционирования газожидкостного слоя) приводит к увеличению К гО- примерно в 2 раза. Однако, если секционирование обеспечивается использованием большего числа тарелок, но с меньшей высотой сливной пере- [c.214] Сушка суспензии из адсорбента и растворителя, обеспечивающая глубокое извлечение растворителя, может производиться в дпухстуненчатом аппарате (рис. Х1-70) с теплопередающими поверхностями, обогреваемыми глухим водяным паром. Адсорбент псевдоожижается перегретым водяным паром (десорбирующим агентом) и парами испаряющегося растворителя. Секционирование позволило снизить время процесса сушки с 78—80 до 18 мин. Опыт эксплуатации этого аппарата выявил высокую эффективность его работы при устойчивом гидродинамическом и тепловом [c.474] Удельная эффективность роторно-пленочного массообменного устройства в значительной степени определяется масштабом течения газовой (паровой) фазы, так как При переходе от небольшой модели к аппарату с достаточно большим поперечным сечением следует стремиться к сохранению постоянства с1эу. При прочих равных условиях /эу определяет также число Ксэу и в конечном итоге — условия массообмена в паровой фазе. Постоянства йау можно достигнуть при поперечном секционировании, т. е. разделении парового потока, протекающего через колонну, на ряд потоков, для каждого из которых значение постоянно. [c.190] Перемешивание в потоках делится по направлению на поперечное и продольное, а также по уровню — перемешивание на макроуровне (смешивающиеся частицы сохраняют свою индивидуальность) и на микроуроюе (происходит го-могенизавдя частиц). Поперечное перемешивание обычно связано с турбулентностью, оно интенсифицирует массо- и теплоперенос. Продольное перемешивание — взаимное смешение элементов потока, вошедших в аппарат в разные моменты времени. Оно приводит к выравниваншо профилей концентраций и т-р по длине потока, порождает неравномерность распределения времени пребывания, часто снижает движущую силу процесса и ухудшает его эффективность. Для подавления продольного перемешивания и усиления поперечного примен. секционирование потока. [c.548] В результате усадки слоя может нарушиться распределение потока паров и снижаться эффективность процесса в аппарате. Так, например, в реакторах с радиальным распределением потока усадка может вызвать байпасирование части сырья, а в секционированных аппаратах, заполненных частицами в виде соломки ,— к появлению избирательных каналов. Указанные явления не всегда удается исключить конструктивным решением аппарата, поэтому заслуживают внимание специальные способы засыпки катализаторов, обеспечиваюпше упорядоченную и уплотненную укладку частиц в слое [3]. [c.93] В последнее время появились рекомендации [16] к проведению процессов в кипящем слое катализатора в аппаратах с последовательным секционированием, направленные на устранение вредного перемешивания газовой фазы и улучшение меж-фазного массообмена. Точных сведений о работе этих аппаратов пока нет. Секционированные аппараты обладают повышенной эффективностью (см. гл. VI, п. 4), однако коструктивная сложность таких аппаратов значительно увеличивается. [c.175] Основной проблемой массообменных процессов, и в частности адсорбции, является увеличение эффективности процесса массообмена. В короткоцикловых процессах активность адсорбента используется лишь частично в силу их специфики. Интенсифицировать процесс в вертикальных адсорберах можно за счет увеличения пути прохождения потока адсорбтива, которое достигается разделением аппарата на несколько секций (секционированием).В данной работе рассмотрена проблема влияния секционирования адсорбера на изменение коэффициента эффективности адсорбции, который характеризуется отношением фактической рабочей активности адсорбента к полной (предельной) динамической активности. [c.88] Вообще, при ведении синтезов в системе газ — жидкость в барботажных аппаратах с избытком жидкого компонента и при достаточной стойкости целевого продукта секционирование дает преимущества, в основном заключающиеся в устранении вредного влияния проскока реагентов, неизбежного в условиях барботажа. Здесь наиболее эффективно использование реакционных колонн с сетчатыми тарелками, снабженными переточ-ными устройствами сливного типа. [c.30] Последовательное (ступенчатое) секционирование более эффективно. Главным фактором, определяющим разнообразие аппаратов с последовательным расположением секций, является взаимное направление движения фаз прямоток, противоток, перекрестный ток, перекрестнопараллельный поток (перекрестный прямоток), перекрестный противоток. Напомним, что такие типы секционирования могут применяться для систем газ — твердое тело, жидкость — твердое тело, газ — жидкость. [c.85] Аппараты периодического действия проще и дешевле аппаратов непрерывного действия, в них, как правило, легче реализуется то или иное интенсифицирующее воздействие. Вместе с тем, при прочих равных условиях, максимальный вьссод ЦК и наибольшая концентрация экстракта могут быть достигнуты только в анпарате непрерывного действия с противотоком твердой и жидкой фаз. Интенсифицирующее воздействие в аппаратах периодического действия зачастую вызывает увеличение продольного перемешивания фаз и, как следствие, снижение эффективности процесса. Стремление к одновременной интенсивности и эффективности диктует необходимость секционирования аппарата, что усложняет конструкцию. Тем не менее, только при числе секции более 10-12 выход ЦК и концентрация экстрагента в противоточно-ступенчатом аппарате начинают приближаться к соответствующим показателям непрерывного противоточного аппарата. [c.502] Разработанный нами магнитный метод измерения текущих концентраций меченых частиц позволил провести измерения перемешивания твердой фазы в аппаратах, секционированных провальными тарелками. Провальные тарелки с живым сечением в 20— 30% могут эффективно заменять трудно регулируемые перетоки в многосекционных аппаратах. Через отверстия в провальной решетке материал все время пересыпается из верхнего кипящего слоя в нижний. В свою очередь выбрасываемые из нижнего кипящего слоя в надслоевое пространство частицы через те же отверстия проникают в верхний кипящий слой. При отсутствии циркуляции через весь реактор (подача нового материала в верхний слой и вывод его из нижней секции) между противоположными потоками частиц через провальную решетку устанавливается динамическое равновесие, и кинетику процесса можно характеризовать одним коэффициентом обмена а [секг . [c.94] chem21.info |

|

||||||||||||||||||

|

|

||||||||||||||||||

|