ПРИНЦИПИАЛЬНАЯ СХЕМА И РАБОЧИЕ ПРОЦЕССЫ В КОМПРЕССОРЕ. Схема принципиальная компрессора1.Описание принципиальной схемы компрессорной установкиПроцесс получения сжатого кислорода происходит в следующем порядке (рисунок 1) Газ засасывается компрессором из трубопровода через всасывающий газопровод. Проходя через всасывающий фильтр Ф1, кислород очищается от механических примесей. Потом газ по двум газопроводам поступает в 1-ю ступень где сжимается до промежуточного давления. Из 1-й ступени газ нагнетается в газоохладитель 1-й ступени ГО1, где охлаждается и осуществляется частичная конденсация паров воды. Промежуточное охлаждение обеспечивает увеличение производительности, К.П.Д. компрессора и снижение потребляемой им мощности. После этого газ поступает в влагоотделитель ВО1. Конденсат который отделяется в ВО1 поступает в емкость сбора влаги Е2. Затем охлажденный газ поступает во 2-ю ступень компрессора. Сжатый до конечного давления газ попадает в газоохладитель 2-й ступени ГО2, где осуществляется частичная конденсация паров воды . Охлажденный газ проходит через влагоотделитель ВО2, где улавливаются капли воды и масла. Конденсат который отделяется в ВО2 поступает в емкость сбора влаги Е2. Далее сжатый газ поступает в ресивер РС. Газ отводимый от сальников цилиндров 1-й и 2-й ступени поступают в емкость Е1, после идет подача на всасывание компрессора. Так же на схеме указан байпасная линия с байпасным клапаном ВН4, который служит для перепуска газа с линии нагнетания на линию всасывания.

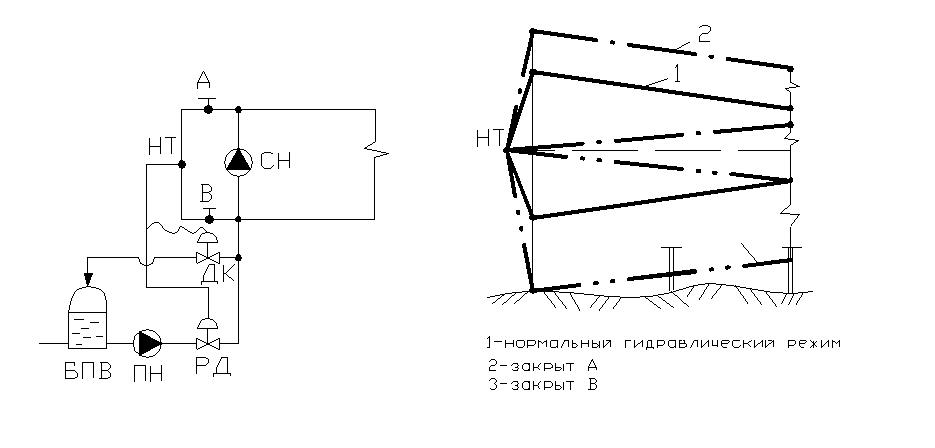

Рисунок 1 – Принципиальная схема охлаждения компрессора При работе многоступенчатого поршневого компрессора охлаждение газа производится в цилиндрах, в промежуточных и концевых газоохладителях. Охлаждением с помощью рубашек уменьшается температура стенок цилиндра, и это приводит к повышению коэффициента подачи, так как всасываемый газ менее нагревается от стенок. Наибольший эффект для снижения конечной температуры достигается в промежуточных холодильниках. Кроме снижения температуры, охлаждение газа в цилиндрах и промежуточных холодильниках приводит к увеличению экономичности работы компрессора. В данной компрессорной установке вода после реле потока воды идет в двух направлениях. Первое направление - охлаждается газоохладитель 1-й ступени ГО1. После ГО1 вода направляется на рубашку цилиндра 1-й ступени Ц1 и на сливную воронку ВС. Второе направление это газоохладитель 2-й ступени ГО2 . После ГО2 вода направляется на рубашку цилиндра 2-й ступени Ц2 и на сливную воронку ВС. Масляная система (рисунок 2) обеспечивает смазку подшипников компрессора и также их охлаждение. Из картера компрессора масло проходя через заборный фильтр Ф1 с помощью специального шестеренчатого насоса подается в холодильник ХМ, а далее в систему проточных каналов, выполненных в коленчатом вале. Ко всем узлам трения компрессора масло поступает под напором через радиальные отверстия, выполненные в шейках коленвала в местах установки шатунов и подшипников скольжения, включает в себя смазку коренных подшипников, кривошипные головки шатуна, параллели рам и крейцкопфные головки шатунов. Смазка механизма движения – циркуляционная под давлением от шестеренчатого насоса с приводом от коленчатого вала заливается в раму, нижняя часть которой служит маслосборником. Из маслосборника масло подается через фильтр и маслоохладитель к деталям механизма движения. Для регулирования величины давления маслонасос снабжается перепускным клапаном. Регулирование количества масла, поступающего к отдельным точкам, производится установкой дроссельных шайб или кранов. В процессе эксплуатации компрессора необходимо следить за состоянием масляных фильтров, Фильтры должны очищаться по графику, но не реже одного раза в два месяца. Циркуляционная смазка под давлением даёт возможность постоянно очищать масло от механических примесей. В этом компрессоре системы смазки имеют несколько ступеней очистки. Первая наиболее грубая фильтрация Ф1, осуществляется при засасывании масла из маслосборника; приёмное устройство имеет сетку, которая предохраняет насос от попадания в него наиболее крупных твёрдых частиц. Вторая ступень фильтрации Ф2 – пропускание всего количества масла после насоса через фильтр грубой очистки, который задерживает частицы размером более 0,08 – 0,1 мм. В качестве фильтров грубой очистки широкое применение нашли щелевые пластинчатые фильтры. Рекомендуется производить очистку масла от частиц, превышающих размером толщину масляного слоя в подшипниках. При этом всё масло профильтровывается после нескольких циклов обращения. В компрессоре в системе смазки механизма движения масло охлаждают, пропуская через специальные масляные холодильники ХМ. Рисунок 2 – Принципиальная схема компрессора studfiles.net ПРИНЦИПИАЛЬНАЯ СХЕМА И РАБОЧИЕ ПРОЦЕССЫ В КОМПРЕССОРЕ — МегаобучалкаВоздушные компрессоры служат для получения сжатого воздуха который на морских судах используют для пуска и реверса главных и вспомогательных дизелей, питания систем автоматического регулирования и управления, а также для обеспечения общесудовых потребителей. К последним относят различные пневмоинструменты, в том числе и для покраски механизмов и корпуса судна, гидрофорные цистерны пресной и забортной воды, приспособления для продувки труб холодильников, подогревателей, фильтров, кингстонов и др. Основной расход воздуха — на пуск и реверс дизелей. Рабочий цикл поршневого компрессора состоит из процессов всасывания воздуха в рабочий цилиндр, сжатия до более высокого давления и выталкивания из цилиндра. Схема одноступенчатого поршневого компрессора и его индикаторная диаграмма показаны на рис.42,а. Поршень 2 совершает возвратно поступательное движение в цилиндре 1. Всасывание и нагнетание воздуха поршнем осуществляется с помощью двух самодействующих клапанов — всасывающего 3 и нагнетательного 4. Рабочий цикл в компрессоре совершается за два хода поршня. По конструктивным соображениям поршень в цилиндре компрессора не подходит вплотную к крышке цилиндра 5. Поэтому имеется так называемое вредное пространство цилиндра (объем Vо на диаграмме), составляющее 3-10% полного объема. При движении поршня слева направо оставшийся от предыдущего цикла во вредном пространстве сжатый воздух расширяется (линия cd на диаграмме), т.к. в начале хода оба клапана закрыты. Всасывающий клапан открывается лишь тогда, когда давление в цилиндре станет несколько меньше давления р1 во всасывающем патрубке (точка d на диаграмме). Начинается процесс всасывания воздуха в цилиндр, который заканчивается с приходом поршня в крайнее правое положение (линия da на диаграмме). Рис.42. Схемы поршневых компрессоров: а - одноступенчатого; б - двухступенчатого При ходе поршня справа налево всасывающий клапан закрывается и начинается процесс сжатия воздуха (линия ab на диаграмме). При этом повышаются его давление и температура. Сжатие продолжается до тех пор, пока давление в цилиндре не станет больше давления р2 в нагнетательном патрубке. В этот момент (точка b на диаграмме) открывается нагнетательный клапан и сжатый воздух выталкивается из цилиндра в нагнетательный патрубок (линия bc на диаграмме). Из-за наличия вредного пространства часть воздуха остается в цилиндре. Затем процессы повторяются. Чем больше вредное пространство, тем меньше всасывающий ход (линия da) и подача компрессора. Как известно из термодинамики, процесс сжатия теоретически можно осуществить по: - изотерме - при постоянной температуре за счет охлаждения рабочего тела в процессе сжатия, - политропе - с некоторым отводом теплоты от рабочего тела, - адиабате - без теплообмеца. При этом наименьшая работа затрачивается при сжатии по изотерме, наибольшая – по адиабате, промежуточное значение работы – при политронном сжатии. Таким образом, с точки зрения затраты мощности и температуры в конце сжатия наиболее выгодным является изотермический процесс, но в реальном компрессоре его осуществить невозможно, и сжатие воздуха происходит по политропе. Теплота от сжимаемого воздуха отводится за счет охлаждения цилиндра водой, что позволяет приблизить процесс сжатия к изотермическому, улучшает условия смазывания цилиндра и способствует достижению более высокого давления воздуха при возможно меньшей температуре. Наиболее высокое давление сжатого воздуха на судах требуется для пуска двигателей: 2,5-3 МПа, а в ряде случаев до 15 МПа. Для получения таких давлений применяют чаще всего в многоступенчатые, двух- или трехступенчатые компрессоры. Необходимость применения многоступенчатых компрессоров вызывается тем, что степень сжатия воздуха в одной ступени не должна превышать 8 (т.е. воздух в одной ступени можно сжимать до давления 0,8 МПа). Это объясняется, тем, что температура вспышки компрессорных смазочных масел составляет 250-280°С, а при сжатии воздуха до 0,8 МПа его температура достигает 170-220°С. В результате пары масла могут самовоспламениться, что приведет к взрыву и разрушению компрессора. Поэтому в первой ступени компрессора воздух обычно сжимается до 0,5-0,8 МПа, во второй — до конечного давления 2,5-3,0 МПа. При этом воздух обязательно охлаждается в специальном воздухоохладителе после первой ступени компрессора примерно до первоначальной температуры (для предотвращения чрезмерного повышения температуры воздуха после сжатия во второй ступени и уменьшения затрат мощности на привод компрессора). После второй ступени компрессора перед подачей в воздухоохладители воздух также охлаждается (по Правилам Регистра РФ температура воздуха, поступающего в баллоны, не должна превышать 40°С). Для очистки воздуха от масла и влаги устанавливаются влагомаслоотделители. На рис.42.б показана схема двухступенчатого компрессора. Поршень для обоих ступеней выполнен общим: его часть 2, имеющая больший диаметр, является поршнем первой ступени, а часть 6 — поршнем второй ступени. Рабочие полости ступеней это соответственно кольцевая полость 3 и торцовая полость 7. При ходе поршня вниз воздух всасывается из атмосферы через клапан 4 в первую ступень компрессора. При ходе вверх поршень сжимает воздух и через клапан 5 нагнетает его к всасывающему клапану 8 второй ступени через воздухоохладитель 19 и влагомаслоотделитель 18 с клапаном продувания 17. Воздух из второй ступени компрессора через нагнетательный клапан 9, воздухоохладитель 16, влагомаслоотделитель 15 с клапаном продувания 14 и клапаном 13 подается в баллоны пускового воздуха. Для предотвращения чрезмерного повышения давления воздуха после каждой ступени компрессора установлены предохранительные клапаны 10 и 11. Давление воздуха после каждой ступени контролируют по манометрам 12. Воздух в компрессоре сжимается сначала в первой ступени, охлаждается и затем сжимается до более высокого давления во второй ступени, затем снова охлаждается и сжимается в следующей ступени. Наиболее часто применяется двухступенчатый компрессор; один из таких компрессоров показан на рис.7.1. При ходе всасывания воздух заполняет цилиндр первой ступени через глушитель, фильтр и всасывающий клапан первой ступени, всасывающий клапан закрывается, когда поршень будет в НМТ, осле чего начинается сжатие воздуха. Когда давление воздуха достигает значения, заданного для первой ступени, начинается нагнетание воздуха через нагнетательный клапан в холодильник первой ступени. Таким же образом происходит всасывание и сжатие в цилиндре второй ступени, в котором благодаря его меньшему объему достигается более высокое давление. После выхода через нагнетательный клапан второй ступени воздух снова охлаждается и подается в баллон сжатого воздуха. Рис.7.1. Двухступенчатый воздушный компрессор: 1 - масляный насос; 2 - ручной клапан продувания; 3 - поршень второй ступени; 4 - всасывающий клапан второй ступени; 5 - нагнетательный клапан второй ступени; 6 - всасывающий клапан первой ступени; 7 - нагнетательный клапан первой ступени; 8 - поршень первой ступени; 9 - трубки охладителя первой ступени. Компрессор имеет жесткий картер, в котором устанавливают три рамовых подшипника коленчатого вала. Блок цилиндров имеет сменные цилиндровые втулки. К движущимся частям компрессора вносятся поршни, шатуны и цельный двухколенный коленчатый вал. Сверху на блок цилиндров устанавливается головка цилиндра первой ступени, а на нее – головка цилиндра второй ступени. В обеих головках помещаются всасывающие, и нагнетательные клапаны. Приводимый от коленчатого вала цепным приводом масляный зубчатый насос обеспечивает подачу смазки к рамовым подшипникам, а через сверления в коленчатом валу – к обоим шатунным подшипникам. Вода для охлаждения компрессора подается от собственного насоса или от системы охлаждения в машинном отделении. Особенности работы Пуск компрессора необходимо осуществлять при открытых продувочных кранах на сепараторах, предварительно проверив наличие масла в картере. Во время работы компрессора необходимо периодически продувать сепараторы, т.к. попадание паров масла в систему сжатого воздуха может образовать взрывоопасную смесь. После выключения компрессора необходимо продуть баллоны и удалить из них конденсат. Следить за нормальным техническим состоянием предохранительных клапанов на компрессоре, воздушных баллонах, воздухохранителях, трубопроводах. Запрещается производить ремонтные работы, связанные с применением огня, вблизи баллонов сжатого воздуха, а также стучать по баллонам или производить разборку арматуры, находящейся под давлением.

ОГЛАВЛЕНИЕ

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СВМ, ТРЕБОВАНИЯ ПРЕДЪЯВЛЯЕМЫЕ К НИМ. 3 ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ГИДРАВЛИКИ. 3 ФИЗИЧЕСКИЕ СВОЙСТВА ЖИДКОСТИ.. 3 ГИДРОСТАТИЧЕСКОЕ ДАВЛЕНИЕ И ЕГО СВОЙСТВА.. 3 Графическое определение сил давления. 3 ОСНОВНОЕ УРАВНЕНИЕ ГИДРОСТАТИКИ.. 4 Виды движения жидкости.. 4 УРАВНЕНИЕ Д. БЕРНУЛЛИ.. 5 УРАВНЕНИЕ НЕРАЗРЫВНОСТИ ПОТОКА.. 5 ПОНЯТИЕ О ГИДРАВЛИЧЕСКОМ УДАРЕ.. 6 ИСТЕЧЕНИЕ ЖИДКОСТИ ЧЕРЕЗ НАСАДКИ.. 7 ГИДРАВЛИЧЕСКИЕ ПОТЕРИ ПОТОКА, 8 СУДОВЫЕ НАСОСЫ... 10 КЛАССИФИКАЦИЯ НАСОСОВ. 10 ОСНОВНЫЕ ПАРАМЕТРЫ НАСОСОВ.. 10 СХЕМА И ПРИНЦИП ДЕЙСТВИЯ НАСОСНОЙ УСТАНОВКИ.. 11 ПОРШНЕВЫЕ НАСОСЫ... 3 РОТАЦИОННЫЕ НАСОСЫ. 6 РОТОРНЫЕ НАСОСЫ... 6 РОТОРНО-ПОРШНЕВЫЕ НАСОСЫ... 3 ШЕСТЕРЁННЫЕ НАСОСЫ. 4 ВИНТОВЫЕ НАСОСЫ. 5 ОБСЛУЖИВАНИЕ РОТАЦИОННЫХ НАСОСОВ.. 6 ЛОПАСТНЫЕ НАСОСЫ. 3 ЦЕНТРОБЕЖНЫЕ НАСОСЫ. 3 НАПОР ЦЕНТРОБЕЖНОГО НАСОСА. 5 КОНСТРУКЦИИ ЦЕНТРОБЕЖНЫХ НАСОСОВ.. 7 ПРАВИЛА ОБСЛУЖИВАНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ.. 8 ВИХРЕВЫЕ НАСОСЫ... 3 ОСЕВЫЕ НАСОСЫ... 4 СТРУЙНЫЕ НАСОСЫ... 6 СУДОВЫЕ ВЕНТИЛЯТОРЫ... 7 ЭКСПЛУАТАЦИЯ ВЕНТИЛЯТОРОВ.. 9 ВОЗДУШНЫЕ КОМПРЕССОРЫ... 11

megaobuchalka.ru

abccorp.ru Принципиальная схема и КПД струйного компрессора

На фиг. 1 показана принципиальная. схема струйного компрессора. Активный газ подводится к компрессору через активное сопло. Проточная часть его спрофилирована так, чтобы были обеспечены более или менее полное расширение газа и высокая скорость его стечения. Пассивный газ входит в компрессор через пассивное сопло, имеющее форму суживающегося насадка с коническим или криволинейным профилем. Пассивное сопло крепится к камере смешения, которая обычно имеет цилиндрическую форму. За камерой смешения располагается диффузор — последний элемент проточной части струйного компрессора. [c.7] На рис. 2.1 представлена принципиальная схема струйного компрессора с цилиндрической камерой смешения под ней показано изменение статических давлений. Рабочий газ с давлением рр и скоростью Шр подводится к рабочему соплу Последнее имеет форму сопла Лаваля с расширяющейся выходной частью, поскольку обычно степень расширения газа в сопле рр/рн >1/П. [c.35] Регулирование по давлению при постоянной скорости вращения. Поддержание постоянного давления на линии нагнетания требуется в большинстве случаев как для технологических компрессорных машин, так и для машин общего назначения. Регулирующим органом, как правило, является дроссельная заслонка на линии всасывания компрессора. На рис. 3-17 приведена принципиальная схема регулирования с изодромным регулятором. Импульс от давления на линии нагнетания компрессора подается на сильфон 1. связанный со струйным регулятором давления 2. Поршень регулятора соединен с золотником 4 сервомотора 5, управляющего дроссельной заслонкой 6- В одну из линий связи золотника 4 с сервомотором 5 включен изодромный регулятор 3. Схема действует следующим образом. При перемещении струйной трубки, вызванном изменением давления, перемещается золотник 4, и поршень 5 изменяет положение дроссельной заслонки в направлении, обратном изменению давления р. Поршень изодромного устройства 3, возвращаясь в первоначальное положение, вос- [c.109] ГЛАВА ВТОРАЯ ГАЗОСТРУЙНЫЕ КОМПРЕССОРЫ 2.1. Принципиальная схема и процесс работы струйного компрессора [c.35] Принципиальная схема установки одноступенчатой деасфальтизации гудрона с узлом регенерации растворителя, работающим в сверхкритическом режиме, представлена на рис.4. Насосом 2 деасфальтизатный раствор с верха экстракционной колонны 1 прокачивается через теплообменники 3,4 в сепаратор 5, работающий в сверхкритическом режиме. В сепараторе происходит разделение смеси деасфальтизат - пропан на две фазы верхнюю пропановую и нижнюю деасфальтизатную. Верхняя фаза состоит из практически чистого пропана, последний проходит через теплообменники 3,6, где отдает основную часть тепла деасфальтизатному и асфальтному растворам, через струйный компрессор -7, где используется в качестве рабочего тела для компремирования паров пропана, выходящих из отпарных колонн, и через водяной холодильник 14 - в емкость растворителя. [c.55] В том случае, когда разность температур нижней и верхней ступеней испарения невелика, а нижняя ступень испарения должна работать ье постоянно, а эпизодически, для удешевления и упрощения установ-ьи иногда устанавливают в нижнюю ступень компрессор струйного типа. Принципиальная схема такой уста-1ЮВКИ, предложенная И. С. Бадыль- [c.63] Очень часто может оказаться целесообразным четвертый вариант — применение струйного термокомпрессора, а именно в том случае, если давление пара из отбора турбины недостаточно для сушилки, поэтому пар на сушильную установку берется из котельной, а отбор теплофикацнонно турбины остается недогруженным. На фиг. 17-1 (вариант № 4) показана принципиальная схема работы струйного ко М прессора 5 в компрессоре происходит подсос пара кз отбора турбины и за счет ис-пальзоваиия некоторого количества пара непосредственно из котлов (более высокого да1В-ления) происходит повышение давления, необходимого для работы сушилки. По этой схеме может быть использован не только пар из отбора турбины, но и другой отработавший пар низкого давления, имеющийся на производстве. Однако схемы со струйным компрессором могут применяться в том случае, если давление пара низкого давления незначительно отличается от давления, требуемого в сушилке, в противном случае применение схемы становится нерациональным [c.240] В качестве вакуум-насосов для отсасывания паровоздушной смеси наиболее часто применяются водоструйные и пароструйные компрессоры— эжекторы, принцип дейтвия, устройство и расчет которых принципиально не отличаются от таковых для струйных насосов, рассматриваемых в 9-4. Для создания вакуума обычно применяют два струйных насоса, включенных последовательно по отсасываемой паровоздушной смеси. В некоторых схемах с целью экономии пара между струйными эжекторами включают поверхностный или смешивающий конденсатор для конденсации рабочего пара эжектора первой ступени, т. е. применяют двухступенчатый струйный эжектор с промежуточным конденсатором. [c.248] chem21.info Схема компрессорных установок - Справочник химика 21

Схема компрессорной установки в основном зависит от типа принятого компрессора. [c.97]

На рис. 247 приведена схема компрессорной установки. Атмосферный воздух поступает через фильтр и всасывающий трубопровод 1 в компрессор 2. Всасывающий трубопровод выводится наружу и соединяется с фильтром, который предназначен для очистки воздуха от пыли и механических примесей. Компрессор приводится в действие от электродвигателя 3 при помощи ременной передачи. Воздух из компрессора по трубопроводу 4 подается в воздухосборник 5, к которому присоединен трубопровод 6, подающий сжатый воздух в сеть. [c.423] Принципиальная схема компрессорной установки с ротационным компрессором (фиг. 47) такая же, как и для установки с поршневым компрессором. За ротационным компрессором на нагнетательном воздухопроводе необходимо устанавливать обратный клапан, так как во время работы регулятора давления или при случайном прекращении подачи электроэнергии компрессор будет вращаться в обратную сторону под действием сжатого воздуха, находящегося в сети, что может привести к аварии. [c.99] В технологической схеме компрессорной установки с турбокомпрессором (фиг. 48) отсутствует маслоотделитель, так как воздух, сжимаемый в турбокомпрессоре, не соприкасается с маслом и не содержит частиц масла. Для турбокомпрессорной установки воздухосборник также не всегда требуется, так как турбокомпрессор в известных пределах характеристики саморегулируется при снижении расхода сжатого воздуха и повышении давления в сети уменьшаются количество засасываемого воздуха и его подача в пневмосеть. Пиковые нагрузки на компрессорную станцию восполняются за счет аккумулирующей способности воздухопроводов, имеющих большую емкость. [c.99] На рис. 132 даны схемы компрессорных установок с гидравлическими приводами. На рис. 132, а показана установка с горизонтальным поршневым насосом и вертикальным двухрядным расположением сервомотора и компрессора. Поршневой насос 5 соединяется с сервомоторами 2 трубопроводами 1. [c.241] Принципиальная схема оппозитной компрессорной установки 6ГМ25-120/14 38 показана на рис. 12.9, а. Она предназначена для дожатия обратных потоков природного газа среднего давления (1,4—1,8 МПа) на дожимных компрессорных станциях газоперерабатывающих заводов до конечного давления 3,6—3,8 МПа и работает в одном технологическом цикле с дожимными компрессорами, сжимающими газ от 3,5 до 5,6 МПа. [c.339] Принципиальная схема компрессорной установки (рис. 50). Воздух засасывается из атмосферы через приемник 3, проходит фильтр 5 для очистки воздуха от пыли и поступает в первую ступень компрессора 2. Далее сжатый воздух направляется в промежуточный охладитель и всасывается во вторую ступень компрессора, из которой он нагнетается в конечный охладитель 10, а оттуда — в масловодоотделитель У/ и воздухосборник 13. Из воздухосборника сжатый воздух по трубопроводу 14 направляется к питателю пневмотранспортной установки. [c.79] На рис. 12.9, б приведена принципиальная схема компрессорной установки 6ГМ40-16/100-420, предназначенной для удовлетворения потребности газовой промышленности в оборудовании для обустройства газоконденсатных месторождений с применением сайклинг-процесса. В состав компрессорной установки входят оппозитный поршневой компрессор приводной электродвигатель межступенчатые и вспомогательные газовые коммуникации и арматура системы охлаждения, смазки, управления и др. К вспомогательным газовым коммуникациям относятся байпасная линия, соединяющая нагнетание П-й ступени со всасыванием 1-й ступени и служащая для разгрузки компрессора при пуске линия аварийного сброса газа для продувки установки газом перед пуском трубопроводы отвода газа от уплотняющих устройств штока и линия подвода давления к уплотнениям штока. Вся вспомогательная газовая коммуникация вместе с запорной арматурой трубопровода всасывания 1-й ступени и трубопроводом нагнетания П-й ступени вынесена за пределы машинного зала и размещена на открытой площадке. [c.341]На рис. 190 приведена схема компрессорной установки для сжатия воздуха с двухкорпусным центробежным компрессором. Компрессор состоит из двух корпусов, в каждом из которых имеется по две секции. Привод компрессора осуществляется от паровой турбины, имеющей одну активную регулирующую ступень и девятнадцать реактивных ступеней. Комбинированный фильтр предназначен для очистки воздуха, забираемого из атмосферы. [c.195] На рис. 13.32 дана схема компрессорной установки. Основным оборудованием установки являются компрессор с двигателем, маслоотделитель, охладители и ресивер (воздушный баллон). Вспомогательное оборудование включает фильтр на всасывающей трубе компрессора, предохранительные клапаны и контрольно-измерительную аппаратуру. [c.378] Рабочая характеристика оборудования (давление, температура, мощность. и размер), его тип и исполнение, а также взаимное местоположение зависят от мощности компрессорной установки, свойств перекачиваемого газа и т. п. На рис. 14.1 представлена технологическая схема компрессорной установки для сжатия углеводородных газов, на которой электродвигатель 13 взрывоопасного исполнения вынесен отдельно. Привод осуществляется через удлиненный вал и выносной промежуточный подшипник 9. В месте прохода вала через стенку имеется сальниковое уплотнение 11. Для создания махового момента в период пуска и динамического уравновешивания на валу установлен маховик 8. Пусковое устройство 14 также вынесено в отдельное помещение. [c.281] Для освоения скважин после бурения и ремонта предназначена компрессорная установка УКП-80 завода Борец , смонтированная на прицепной гусеничной тележке. В установку входят вертикальный четырехступенчатый компрессор, выполненный по схеме рис. 17.3, д (Кн = 8 м /мин, рк = 7,9 МПа), дизель В2-300 мощностью 220 кВт с редуктором, система охлаждения в радиаторах и другое вспомогательное оборудование. [c.228] Принципиальная схема компрессора 2ГМ4-1,3/12-250, работающего в составе стационарной компрессорной установки газонаполнительной станции, представлена на рис. 12.7, а. Компрессор оппозитный, двухрядный, четырехступенчатый с числом цилиндров по одному в каждой ступени он служит для сжатия природного газа, давление которого на входе в компрессор колеблется от 0,78 до 1,18 МПа, а конечное составляет 24,5 МПа. По условиям эксплуатации температура газа на входе в компрессор меняется от —5 до Ч-ЗО "С. В связи с этим в водяную систему охлаждения предусмотрено введение антифриза с присадками. Расход воды составляет 25 м /час, антифриза — 30 м /час. [c.331] Применяемые в компрессорных установках газоохладители часто имеют более одной трубы и сложные схемы движения газа и охлаждающей воды. Определение среднего температурного напора для них возможно двумя путями. [c.251] Рассмотрим простую схему компрессорной установки, состоящую только из четырех элементов—компрессора К. наг1 тательн( трубопровода Т, ресивера Р и выходного дросселя Д (рис. 16.7, а). При этом предположим, что вся вместимость сети сосредоточена в ресивере, инерция — " ческое сопротивление — в дросселе. Трубопрово, тором волновые процессы не влияют на харак системы. [c.209] Схема компрессорной установки с винтовым воздушным маслозаполненным компрессором показана на рис 1,9. Воздух через воздушный фильтр I засасывается компрессором 2 и сжимается в нем, охлаждаясь впрыскиваемым маслом. Масловоздушная смесь попадает в маслоотделитель первой ступени 7, где за счет резкого изменения скорости потока отделяется 95 — 98% масла. Маслоотделитель первой [c.14] Для заполнения резервуаров-накопителей, опрессовки приемной линии насосных агрегатов и трап-гребенки и подачи серной кислоты из резервуаров на прием насосов высокого давления в технологической схеме предусмотрены передвижные воздушно-компрессорные установки модели ДК-9М производительностью до 10 м мин при числе оборотов 1000 1/мин. Эти установки смонтированы на двухосной прицепной под-рсссорной тележке с закрытым кузовом. Обычно используют один рабочий и один резервный агрегаты. [c.147] Схема компрессорной инертного газа высокого давления приведена на рис. 1Х.6. Азот поступает на всасывающую линию компрессора с азотно-кислородной станции (установки инертного газа) или из газгольдерного парка. Сжатый азот подается потребителям, а в межрегенерационный период направляется на заполнение газгольдеров. Для сжатия азота наиболее пригоден компрессор типа 305ГП-16/70 производительностью 960 м /ч, обеспечивающий сжатие газа до 7,0 МПа. [c.270] Затем после спуска труб до проектной глубины 1300 м произвели расстановку и обвязку цементировочной техники по схеме, изображенной на рис. 121. К цементировочной головке 1 подсоединили две нагревательные линии 4 и 5 от блока 15 манифольда 1БМ-700. Третью линию 13 протянули от цементировочного агрегата 12 к цементировочной головке для проталкивания резиновой самоуплотняющейся продавочной пробки. Агрегаты 16, 18 и 10 подсоединили к 1БМ-700, а агрегат 9 обвязали через тройник 8 с передвижной компрессорной установкой 6УКП-80. Подача воды для приготовления тампонажного раствора и продавочной жидкости осуществлялась [c.247] chem21.info Компрессор К-3 - завод ВзлётДля предприятий, которым ежедневно требуются большие объемы сжатого воздуха, а, соответственно, и удвоенные мощности, электрический поршневой компрессор К-3 станет оптимальным вариантом. В конструкции устройства использованы 2 спаренные головки С-416М, а также 2 электрических двигателя на 11 кВт/380В. Форма заказаПосредством электрического поршневого компрессора К-3 мощностями может обеспечиваться целое небольшое предприятие. Агрегат способен выдавать до 2000 л сжатого воздуха в минуту, что позволяет ему выполнять одновременно целый ряд производственных задач либо применяться для тех работ, которые требуют высокой интенсивности. Особенности:

Характеристики

Установка компрессорная, модель К-3

Схема пневматическая принципиальная установки компрессорной, модель К-3

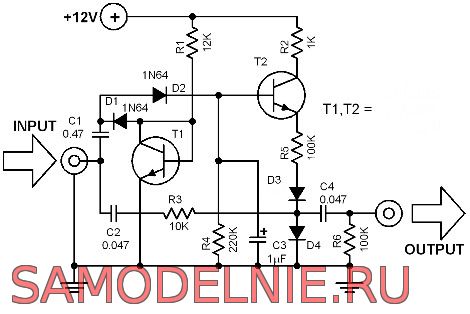

Схема электрическая принципиальная и соединений установки компрессорной, модель К-3Схема строповки установки компрессорной модели К-3www.pkf4.ru СХЕМА АУДИО КОМПРЕССОРАВо многих звуковых устройствах, регулировка и поддерживание выходного аудио сигнала на постоянном уровне является очень важным. Такое звуковое, или чаще всего голосовое регулирование часто применяется в домофонных устройствах, светомузыках, приборах автоматики или телефонных системах. Такой компрессор-регулятор уровня не должен быть очень сложным дорогими, ведь по сути требуется лишь пару транзисторов, чтоб реализовать данный эффект. Компрессор - своеобразный сжиматель сигнала по амплитуде. Схема принципиальная

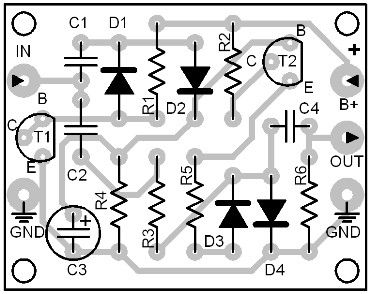

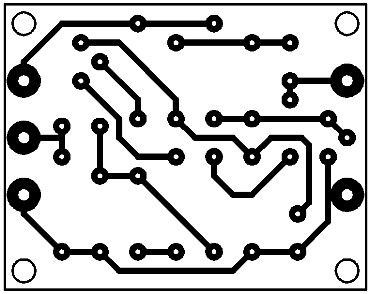

Схема, размещенная здесь, сочетает в себе простой дизайн и недорогие детали. Этот простой аудио компрессор использует прямолинейный метод стабилизации для постоянного контроля амплитуды выходного сигнала. В отличие от других распространенных методов, где выход используется для регулирования входного сигнала через цепь АРУ, выходной сигнал этой цепи регулируется входным сигналом. Этот метод упрощает общий вид. А транзистор Т2 работает в качестве единственного активного компонента в схеме. Печатная плата

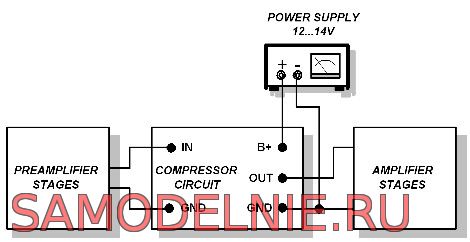

Такой компрессор функционирует очень хорошо в системах селекторной связи, СДА или в радиолюбительских приемопередатчиках. Он также может использоваться в системах оповещения или приборах для управления светом по звуку.

Выше показан пример его подключения. Транзисторы ставьте любые маломощные n-p-n, к примеру КТ315. Поделитесь полезными схемами

samodelnie.ru | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||

|

|

||||||||||||||||||

|

Принципиальная схема светодиодного термометра для скутера или мотоцикла, с применением микроконтроллера PIC12F675.

Принципиальная схема светодиодного термометра для скутера или мотоцикла, с применением микроконтроллера PIC12F675. При указанных номиналах схема развивает совсем недурную мощность в 50 ватт! емкость 1000 микрофарад способна заряжать всего за одну секунду. Мощность преобразователя вполне позволяет питать маломощные паяльники, лампы накаливания и т.п

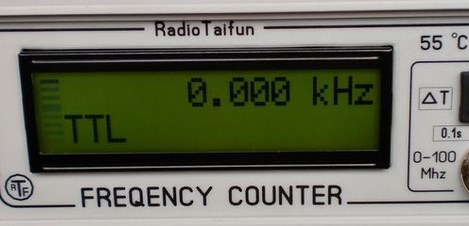

При указанных номиналах схема развивает совсем недурную мощность в 50 ватт! емкость 1000 микрофарад способна заряжать всего за одну секунду. Мощность преобразователя вполне позволяет питать маломощные паяльники, лампы накаливания и т.п  Частоту звукового сигнала можно определить с помощью электронного частотомера. Работа частотомера. Звуковой сигнал, преобразованный в электрический, подаётся на вход усилителя на транзисторе VT1. Транзистор почти полностью открыт, он ограничивает только полупериоды отрицательной, и усиливают только полупериоды положительной полярности.

Частоту звукового сигнала можно определить с помощью электронного частотомера. Работа частотомера. Звуковой сигнал, преобразованный в электрический, подаётся на вход усилителя на транзисторе VT1. Транзистор почти полностью открыт, он ограничивает только полупериоды отрицательной, и усиливают только полупериоды положительной полярности.