Вихревой газогенератор для получения газа из высокозольного топлива. Принцип работы вихревого газогенератораВихревой газогенератор для получения газа из высокозольного топливаИзобретение относится к переработке мелкодисперсного топлива с содержанием зольной части 10-70% и может быть использовано в производстве газообразного топлива для теплоэнергетических установок. Газогенератор содержит горизонтально ориентированный реактор, расположенные в нем по ходу перемещения топливного материала зону газификации, оснащенную средствами для подачи воздуха, оснащенную перфорацией камеру сужения потока газовой смеси, состоящей из воздуха и топливного материала, зону пиролиза в среде генераторного газа, при этом камера газификации имеет форкамеру, за камерой сужения потока газовой смеси генератор имеет зону дожигания углерода топлива, а зона пиролиза выполнена с возможностью догазификаци топливного материала путем подачи в нее воздуха и находится в двух камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала, при этом форкамера, а также одна из камер выдержки и стабилизации газовой смеси оснащены карманом для сбора золы. Технический результат - увеличение времени пребывания высокозольного топлива в газогенераторе, возможность полностью провести процесс газификации высокозольного топлива, дополнительный вывод золы из камер газогенератора. 1 з.п. ф-лы, 3 ил.

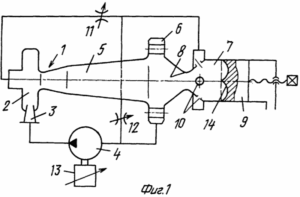

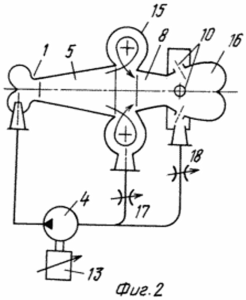

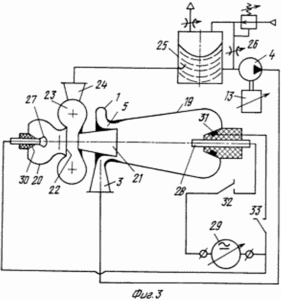

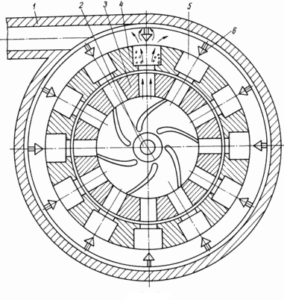

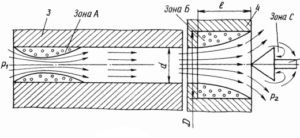

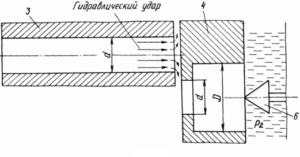

Изобретение относится к переработке мелкодисперсного топлива с содержанием зольной части от 10 до 70%, такого, например, как сланцы, бурый уголь, отходы сельского хозяйства переработки сельхозпродуктов, твердые бытовые отходы, и может быть использовано в производстве газообразного топлива для теплоэнергетических установок. Известно устройство для получения генераторного газа из угля, измельченных древесных отходов, растительных остатков, бытового и промышленного мусора и т.п. (RU 2293106, опубл. 10.02.2007) [1]. Устройство содержит вертикально ориентированный металлический реактор, верхняя и нижняя часть корпуса которого имеет форму цилиндра, а средняя - форму усеченного конуса, при этом корпус снабжен в верхней части крышкой с люком для загрузки топлива. В реакторе по ходу перемещения материала имеются зона газификации и зона пиролиза, при этом в зоне газификации установлены сопла для тангенциальной подачи воздуха, а в зоне пиролиза - т-сопла для тангенциальной подачи потока воздуха в систему отвода полученного генераторного газа. Стенка корпуса, расположенная между соплами зоны пиролиза, имеет сквозную перфорацию для создания многоструйного потока, а система отвода генераторного газа выполнена в виде трубы с колпаком, расположенной внутри корпуса соосно с ним. Полидисперсное топливо с размером частиц не более 10 мм вертикально загружают в реактор известного устройства, в зону газификации и пиролиза тангенциально подают поток воздуха со скоростью 7-15 нм/с, нагретый до температуры не менее 300°C с одновременным проведением процессов во взвешенном состоянии в едином реакционном объеме. В зону пиролиза дополнительно подают воздух радиально многоструйным потоком, реализуемым за счет сквозной перфорации, имеющейся в стенке корпуса зоны пиролиза. Пиролиз и газификацию осуществляют при температуре 580-600°C и коэффициенте избытка воздуха 0,15-0,25 с регулированием расхода воздуха, который в зоне газификации в 1,5-2,5 раза превышает расход в зоне пиролиза. Использование известного устройства создает аэродинамические условия движения потоков топлива и воздуха, где основной вихревой поток непрерывно поднимается вверх по спирали горизонтальными вращательными движениями. При прохождении конусной части корпуса реактора его осевая составляющая уменьшается, а тангенциальная и радиальная увеличиваются. Расход воздуха, который в зоне газификации в 1,5-2,5 раза превышает расход в зоне пиролиза, обеспечивает высокую плотность основного вихря, что позволяет преодолеть силу тяжести частиц топлива и воспрепятствовать их падению. Одновременно в верхней цилиндрической части корпуса возникают вторичные вихри за счет радиальной подачи воздуха многоструйным потоком через перфорированную стенку корпуса. Вторичные вихри при встрече с основным потоком сообщают ему дополнительный импульс, поддерживая большие относительные скорости газовой и твердой фаз, уменьшая тем самым влияние силы тяжести на сепарацию частиц топлива. При этом происходит возвращение в зону пиролиза инерционных непрореагировавших частиц с возникновением их многократного вращения до полного сгорания. Мелкодисперсные частицы топлива - зола в количестве 1% - выводятся вместе с полученным генераторным газом. В процессе реализации известного способа отбор газа происходит в средней части вертикального реактора. В результате при использовании растительных топлив с низкой плотностью таких, как лузга или шелуха зерновых, наблюдается вынос непрореагировавшего окислителя в зону пиролиза и наличие кислорода в генераторном газе, что говорит о неполной газификации топлива. Зола по наружной поверхности газоотводной трубы частично выпадает в нижнюю цилиндрическую часть газификатора, где накапливается, образуя застойные зоны. Большая высота конструкции газификатора также относится к недостаткам известного способа. Наиболее близким к заявляемому генератору является известное устройство для получения генераторного газа, применяемое в способе (RU 2469073, публ. 10.12.2012) [2]. Устройство содержит горизонтально ориентированный реактор, в корпусе которого по ходу перемещения материала имеется зона газификации с бункером для загрузки материала, а также патрубками и соплами для подачи воздуха, оснащенная перфорацией камера сужения газового потока, за ней - завихритель, далее - зона пиролиза. Материал в реактор загружают вертикально, предварительно нагретый поток воздуха в зону газификации подают тангенциально, многоструйную радиальную подачу нагретого воздуха в зону пиролиза осуществляют через перфорацию камеры сужения потока газовой смеси. Полученную газовую смесь завихряют, газификацию осуществляют при температуре 500-600°C, пиролиз - при температуре 600-700°C при коэффициенте избытка воздуха 0,25-0,42. Расход воздуха регулируют таким образом, чтобы в зоне газификации он в 3-5 раза превышал расход в зоне пиролиза и камере сужения потока газовой смеси. Процесс газификации происходит в вихревом потоке, скорость которого в камере сужения газового потока увеличивается. За счет многоструйной подачи воздуха в зону пиролиза, осуществляемой через перфорацию камеры сужения потока газовой смеси, создаются локальные вихревые потоки. Далее через завихритель газовая смесь, состоящая из генераторного газа, золы и частично не прореагировавшего топлива, поступает в зону пиролиза, где в среде генераторного газа идет пиролиз. Температурный режим газификации 500-600°C и 600-700°C - пиролиза. С данной температурой газ выходит из газогенератора в трубчатый газо-водяной теплообменник, который доводит температуру генераторного газа до 350°C. Вся зола топлива и частично недогоревшие частицы выносятся из газогенератора и теплообменника вместе с генераторным газом. Генераторный газ поступает в золоуловитель, где происходит улавливание золы и недогоревших частиц. К недостаткам известного устройства при газификации высокозольного топлива относится недостаточная эффективность завихрителя для создания вихревых потоков газовой смеси в зоне пиролиза. В связи с этим происходит отложение зольной части на выходе из газогенератора, а также малое время пребывания мелкодисперсного топлива в газогенераторе, что приводит к неполной газификации и большому остатоку углерода в золе. Задача настоящего изобретения заключается в увеличении времени пребывания высокозольного топлива в газогенераторе, возможности полностью провести процесс газификации высокозольного топлива, а также в дополнительном выводе золы из камер газогенератора. Для решения задачи предложен вихревой газогенератор, содержащий горизонтально ориентированный реактор, расположенные в нем по ходу перемещения топливного материала зону газификации, оснащенную средствами для подачи воздуха, оснащенную перфорацией камеру сужения потока газовой смеси, состоящей из воздуха и топливного материала, зону пиролиза в среде генераторного газа, при этом камера газификации имеет форкамеру, за камерой сужения потока газовой смеси генератор имеет зону дожигания углерода топлива, а зона пиролиза выполнена с возможностью догазификаци топливного материала путем подачи в нее воздуха и находится в двух камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала, при этом форкамера, а также одна из камер выдержки и стабилизации газовой смеси оснащены карманом для сбора золы. Зона пиролиза может находиться в среде генераторного газа или пара. Сущность заявленного изобретения заключается в следующем. Также как и в прототипе, топливный материал в реактор загружают вертикально, предварительно нагретый поток воздуха в зону газификации подают тангенциально. Многоструйную радиальную подачу нагретого воздуха в зону пиролиза в среде генераторного газа или пара осуществляют через перфорацию камеры зоны сужения потока газовой смеси и через зону дожигания углерода топлива, причем зона пиролиза в среде генераторного газа или пара находится в камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала. Подаваемое в камеру газификации и пиролиза мелкодисперсное высокозольное топливо последовательно проходит через все камеры и, смешиваясь в нужных пропорциях с подаваемым в камеры воздухом, трансформируется в горючий газ. Процесс газификации происходит в вихревом потоке, скорость которого в зоне сужения потока газовой смеси увеличивается. За счет многоструйной подачи воздуха или пара в зону дожигания, осуществляемой через перфорацию камеры сужения потока газовой смеси, создаются локальные вихревые потоки. Далее газококсовая смесь, состоящая из генераторного газа, золы и частично не прореагировавшего углерода, поступает в зону пиролиза камер стабилизации и выдержки, где в среде генераторного газа или пара пиролиз идет с возможностью догазификаци топливного материала в зависимости от его состава путем подачи в зону пиролиза воздуха или пара, и этим создает дополнительную крутку газовзвеси. В форкамере камеры газификации, а также в одной из камер стабилизации выдержки и часть золы оседает в карманы для сбора золы, которая по мере накопления удаляется шнеками. Тангенциальная подача пара или воздуха через сопла в камерах стабилизации и выдержки, создающая дополнительную крутку газовой смеси, увеличивает время пребывания топливного материала в газогенераторе, что приводит к полной конверсии углерода топлива. Таким образом, в заявляемом реакторе вихревой процесс газификации высокозольного топлива состоит из ряда отдельных нескольких процессов, одновременно протекающих в процессе движения частиц топлива в газогенераторе. Часть топливных частиц, окисляясь (1), выделяет дымовые газы и тепло, необходимое для проведения процесса. Другая часть топлива, вступая в реакцию с раскаленными продуктами сгорания, начинает интенсивно выделять (2, 3) горючий газ. Все реакции газификации упрощенно можно привести к следующему виду Таким образом, полученный генераторный газ состоит из: горючей части (оксид углерода, водород, метан, непредельные углеводороды) и негорючей части (диоксид углерода, азот, водяные пары). Низшая теплотворная способность газа ~1100 ккал/нм, температура на выходе из газогенератора ~850°C. Изобретение иллюстрируется чертежами, где на фиг. 1 изображен предложенный вихревой газогенератор; на фиг. 2 - то же сечение А-А; на фиг. 3 - сечение Б-Б. Пример осуществления изобретения. Вихревой газогенератор содержит реактор, имеющий наружный корпус 1, и внутренний воздухоохлаждаемый корпус 2 цилиндрической формы, футерованный огнеупором. В корпусе имеется зона газификации 3, в нижней и верхней части которой имеются дутьевые сопла 4, создающие вихревое движение газотопливной взвеси. В зоне 3 имеется форкамера 5, оснащенная карманом 6 для сбора золы. За зоной 3 следует цилиндрическая камера дожигания 7 с перфорацией 8, на входе в которую установлена заслонка 9. За камерой 7 следует зона пиролиза, находящаяся в двух камерах стабилизации и выдержки газовой смеси 10, которые сообщаются между собой в направлении, перпендикулярном движению топливного материала. В камерах стабилизации имеются дутьевые сопла 11, через которые можно подавать воздух или пар в зону пиролиза и этим создавать дополнительную крутку газовой смеси. На наружном корпусе газогенератора расположены коллектора 12 для подачи подогретого воздуха или пара на дутьевые сопла камер газогенератора. При этом камера 10 оснащена карманом 13 для сбора золы и патрубком 14 для вывода полученного генераторного газа из этой камеры. Генератор содержит также бункер загрузки топлива 15, загрузочное окно 16, патрубок 17 подачи воздуха на газификацию, патрубок 18 подачи пара или вторичного воздуха в камеру дожигания. Через загрузочное окно 16 топливо из бункера 15 шнековым питателем подают в зону газификации 3. Сюда же подают первичный и вторичный воздух. В рабочей области газогенератора температура среды составляет 850°C, а коэффициент избытка воздуха не более 0,35. При подводе свежего топлива в камеру газификации происходит скоростной пиролиз и газификация образовавшегося активированного коксового остатка. Далее газококсовая смесь через сужение заслонки 9 и камеру дожигания 7 поступает в первую камеру, а затем во вторую камеру стабилизации и выдержки газовой смеси 10, где происходит пиролиз и догазификация коксового остатка. Из второй камеры стабилизации и выдержки 10 полученный генераторный газ выводится через патрубок 14 на горелочное устройство котла или на охлаждение и очистку для подачи на газопоршневой двигатель-генератор с получением электроэнергии. Экспериментальную проверку генератора осуществляли следующим образом. В качестве исходного материала использовали эстонский горючий сланец фракционным составом не более 1,5 мм и влажностью не более 12% с расходом 600÷650 кг/ч. Конечным продуктом является генераторный газ с низшей теплотой сгорания порядка 1000÷1100 ккал/м3. Материал шнеком подавали в газогенератор. На выходе из шнека образуется пробка из транспортируемого материала, что предотвращает выбивание генераторного газа в бункер 15. С помощью вентилятора через патрубок 17 подают воздух в рубашку, образованную наружным корпусом 1 и внутренним корпусом 2, где он предварительно подогревается до температуры 100-150°C, а затем через регулируемые коллектора подается на сопла 4. Процесс газификации происходит в вихревом потоке, скорость которого в зоне сужения 7 увеличивается. За счет многоструйной подачи воздуха или пара через патрубок 18 в зону дожигания, осуществляемой через перфорацию 8, создаются локальные вихревые потоки. Далее газококсовая смесь, состоящая из генераторного газа, золы и частично не прореагировавшего углерода, поступает в зону пиролиза и догазификации камер стабилизации и выдержки газовой смеси 10, где в среде генераторного газа и пара идет пиролиз. Температурный режим газификации и пиролиза 850°C с коэффициентом избытка воздуха не более 0,35. Во второй камере 10 и форкамере 5 часть золы оседает в карманы 6 и 13 для сбора золы, которая по мере накопления удаляется шнеками. С данной температурой газ выходит из газогенератора в вихревой золоуловитель, где происходит улавливание золы, затем поступает в трубчатый газо-водяной теплообменник, который доводит температуру генераторного газа до 350°C. Охлажденный до 350°C генераторный газ поступает на горелочное устройство котла. 1. Вихревой газогенератор для получения газа из высокозольного топлива, содержащий горизонтально ориентированный реактор, расположенные в нем по ходу перемещения топливного материала зону газификации, оснащенную средствами для подачи воздуха, оснащенную перфорацией камеру сужения потока газовой смеси, состоящей из воздуха и топливного материала, зону пиролиза в среде генераторного газа, отличающийся тем, что камера газификации имеет форкамеру, за камерой сужения потока газовой смеси генератор имеет зону дожигания углерода топлива, а зона пиролиза выполнена с возможностью догазификаци топливного материала путем подачи в нее воздуха и находится в двух камерах стабилизации и выдержки газовой смеси, сообщающихся между собой в направлении, перпендикулярном движению топливного материала, при этом форкамера, а также одна из камер выдержки и стабилизации газовой смеси оснащены карманом для сбора золы. 2. Вихревой газогенератор по п. 1, отличающийся тем, что зона пиролиза находится в среде генераторного газа или пара. www.findpatent.ru Газогенератор вихревой - История ВГИстория создания вихревых газогенераторов. 2003г. группой молодых ученых теплотехников на производственной базе ООО НПФ «Сонат» при поддержке ИТЦ «Академический» создана лаборатория по отработке технологии высокоскоростного тепломассообмена в вихревой камере обеспечивающей удержание газовзвеси мелкодисперсных материалов. На базе проведенных исследований созданы три прикладных направления использования вихревых установок и при поддержке программы «Старт» открыты предприятия для создания опытных образцов установок. ООО «Вихревые системы» создание вихревых газогенераторов для газификации мелкодисперсных топлив. ООО «ОПЛ» вихревые установки окислительного обжига. ООО «Турбопоток» вихревые горелочные устройства. 2004г. создан опытный образец вихревого газогенератора тепловой мощностью 50 кВт. для газификации угля и опытный образец вихревого газогенератора тепловой мощностью 200 кВт. для газификации отходов древесины. 2005г. запущен вихревой газогенератор тепловой мощностью 1500 кВт. Данный прототип работал в реальных условиях на древесных отходах (опил, щепа, стружка). 2006г. создан вихревой газогенератор мощностью 300 кВт. для отработки режимов газификации мелкодисперсных топлив и органических отходов. Проведена газификация отбельной глины с очистки растительного масла. 2007г. запущена система очистки генераторного газа, запуск ДВС бензинового электрогенератора на генераторном газе. 2008г. газификация лузги риса, торфа отработка режимов газификации. 2009г. газификация лузги овса, предпроектная проработка основных проектных решений по переводу парового котла ДЕ-6,4-14 на сжигание генераторного газа на базе вихревого газогенератора тепловой мощностью 2.5 МВт. 2010г. проектирование газогенераторной станции на отходах лузги овса тепловой мощностью 2.5 МВт., изготовление оборудования для Кедровского крупяного завода. Газификация отсева каменного угля Красноярского. 2011г. газификация мелкой фракции эстонских горючих сланцев, проектирование опытного вихревого газогенератора для газификации эстонских горючих сланцев тепловой мощностью 2,5 МВт, изготовление вихревого газогенератора для сланцеперерабатывающего завода Kiviõli Keemiatööstuse OÜ. Монтаж оборудования и запуск газогенераторной станции на Кедровском крупяном заводе. Изготовление вихревого газогенератора на отходах деревообработки тепловой мощностью 1МВт, для ООО «Интерреммаш» г. Брянск. 2012г. изготовление системы очистки и охлаждения генераторного газа из лузги овса на Кедровском крупяном заводе, опытные пуски передвижной бензиновой электростанции АБ-12 на генераторном газе. Запуск вихревого газогенератора на горючем сланце на площадке завода Kiviõli Keemiatööstuse OÜ в Эстонии. Запуск вихревого газогенератора на опиле в г. Брянске для ООО «Интерреммаш» Разработка вихревой системы низкотемпературного пиролиза горючих сланцев. 2013г. паровоздушное дутье на вихревом газогенераторе Кедровский крупяной завод. Доработка системы загрузки газогенератора ООО «Интерреммаш», запуск на лузге риса. Разработка проектной документации на комплекс газификации тепловой мощностью 5МВт. vggek.3dn.ru горячий и холодный виды, принцип работы, чертежи и схемы, видео и фото Вот такой, казалось бы, простой прибор позволит позабыть о привычном дорогостоящем отоплении Заметили, что цена отопления и горячего водоснабжения выросла и не знаете, что с этим делать? Решение проблемы дорогих энергоресурсов — это вихревой теплогенератор. Я расскажу о том, как устроен вихревой теплогенератор и каков принцип его работы. Также вы узнаете, можно ли собрать такой прибор своими руками и как это сделать в условиях домашней мастерской. Немного историиВихревой тепловой генератор считается перспективной и инновационной разработкой. А между тем, технология не нова, так как уже почти 100 лет назад ученые думали над тем, как применить явление кавитации.  Труба Ранка, проникая в которую газообразная среда делится на горячий и холодный воздух — это явление было открыто в начале двадцатого века, а применяется на практике сегодня Первая действующая опытная установка, так-называемая «вихревая труба», была изготовлена и запатентована французским инженером Джозефом Ранком в 1934 году. Ранк первым заметил, что температура воздуха на входе в циклон (воздухоочиститель) отличается от температуры той же воздушной струи на выходе. Впрочем, на начальных этапах стендовых испытаний, вихревую трубу проверяли не на эффективность нагрева, а наоборот, на эффективность охлаждения воздушной струи.  Показанный на схеме принцип работы вихревой трубы несложен — поток проходит через камеру закрутки, где разбивается на два потока с разной температурой Технология получила новое развитие в 60- х годах двадцатого века, когда советские ученые догадались усовершенствовать трубу Ранка, запустив в нее вместо воздушной струи жидкость. За счет большей, в сравнении воздухом, плотности жидкой среды, температура жидкости, при прохождении через вихревую трубу, менялась более интенсивно. В итоге, опытным путем было установлено, что жидкая среда, проходя через усовершенствованную трубу Ранка, аномально быстро разогревалась с коэффициентом преобразования энергии в 100%! К сожалению, необходимости в дешёвых источниках тепловой энергии на тот момент не было, и технология не нашла практического применения. Первые действующие кавитационные установки, предназначенные для нагрева жидкой среды, появились только в середине 90-х годов двадцатого века.  На фото показан демонстрационный вихревой генератор, в котором вода циркулирует в замкнутом контуре Череда энергетических кризисов и, как следствие, увеличивающийся интерес к альтернативным источникам энергии послужили причиной для возобновления работ над эффективными преобразователями энергии движения водяной струи в тепло. В результате, сегодня можно купить установку необходимой мощности и использовать ее в большинстве отопительных систем. Принцип действия Так выглядит рабочий генератор Потапова — поток воды из патрубка очень горячий Традиционно считалось, что кавитация — это паразитное явление, характеризующееся интенсивным образованием пузырьков, которые, во время схлопывания, провоцируют разрушение окружающих предметов. Характерный пример последствий кавитации — разрушение корабельных винтов или разрушение крыльчатки лопастных насосов. Теплогенератор вихревого типа — это прибор, в котором паразитное явление приносит пользу.  На фото еще один теплогенератор Потапова, в ходе испытательных работ подключённый к отопительному радиатору Кавитация позволяет не давать воде тепло, а извлекать тепло из движущейся воды, при этом нагревая ее до значительных температур. Несмотря на то, что кавитация — это паразитное явление, конструкционные элементы современных теплогенераторов, в отличии от тех же корабельных винтов, не страдают. Это объясняется тем, что кавитационные процессы протекают не вокруг дискового активатора, а за ним. Принцип действия кавитационного преобразователя

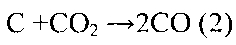

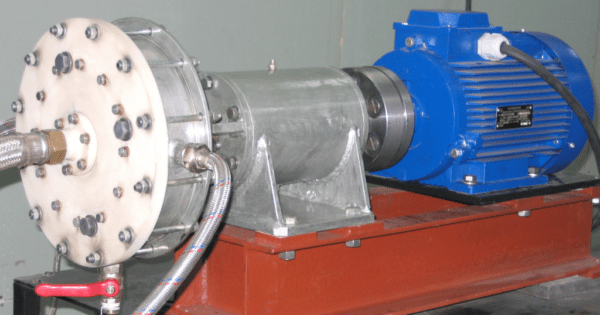

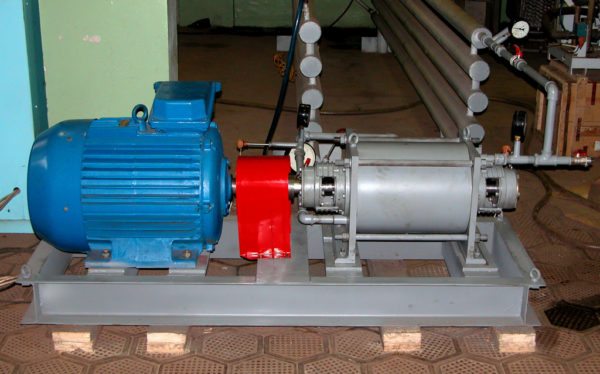

Устройство и особенности функционирования Так выглядит стационарная кавитационная установка, подключённая к промышленной системе отопления Устройство действующих образцов вихревых теплогенераторов внешне несложное. Мы можем видеть массивный двигатель, к которому подключена цилиндрическое приспособление «улитка». «Улитка» — это доработанная версия трубы Ранка. Благодаря характерной форме, интенсивность кавитационных процессов в полости «улитки» значительно выше в сравнении с вихревой трубой.  Дисковый активатор, одетый на вал — это приспособление отвечает за движение водной среды и за создание кавитационного эффекта В полости «улитки» располагается дисковый активатор — диск с особой перфорацией. При вращении диска, жидкая среда в «улитке» приводится в действие, за счет чего происходят кавитационные процессы:

Сфера применения

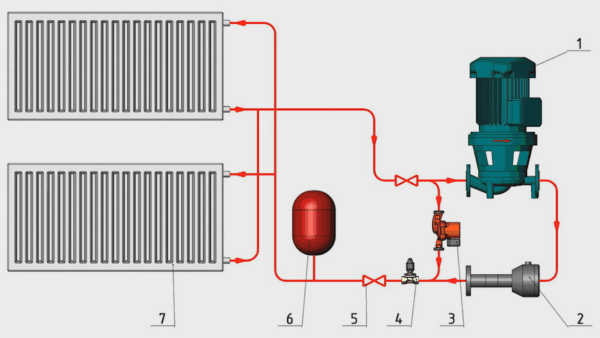

Интеграция в отопительную систему частного домаДля того, чтобы применить теплогенератор в отопительной системе, его в нее надо внедрить. Как это правильно сделать? На самом деле, в этом нет ничего сложного.  Схема внедрения вихревого теплогенератора в отопительную систему загородного дома или квартиры — кроме наличия насоса, особых отличий от монтажа обычного котла нет Перед генератором (на рисунке отмечен цифрой 2) устанавливается центробежный насос (на рисунке — 1), которой будет поддавать воду с давлением до 6 атмосфер. После генератора устанавливается расширительный бак (на рисунке — 6) и запорная арматура. Преимущества применения кавитационных теплогенераторов

Схемы изготовления теплогенератора кавитационного типаДля того чтобы сделать действующий прибор своими руками, рассмотрим чертежи и схемы действующих устройств, эффективность которых установлена и документально зарегистрирована в патентных бюро.

Подведем итогиТеперь вы знаете, что собой представляет популярный и востребованный источник альтернативной энергии. А значит, вам будет просто решить: подходит такое оборудование или нет. Также рекомендую к просмотру видео в этой статье. otoplenie-gid.ru Вихревой теплогенератор – новый источник тепла в домеМножество полезных изобретений осталось невостребованными. Это происходит из-за человеческой лени или из-за страха перед непонятным. Одним из таких открытий долгое время был вихревой теплогенератор. Сейчас на фоне тотальной экономии ресурсов, стремлению к использованию экологически чистых источников энергии, теплогенераторы стали применять на практике для отопления дома или офиса. Что же это такое? Прибор, который раньше разрабатывался только в лабораториях, или новое слово в теплоэнергетике. Система отопления с вихревым теплогенератором Принцип действияОсновой работы теплогенераторов является преобразование механической энергии в кинетическую, а затем – в тепловую. Еще в начале ХХ столетия Жозеф Ранк обнаружил сепарацию вихревой струи воздуха на холодную и горячую фракции. В середине прошлого века немецкий изобретатель Хилшем модернизировал устройство вихревой трубы. Спустя немного времени, русский ученый А. Меркулов запустил в трубу Ранке вместо воздуха воду. На выходе температура воды значительно повысилась. Именно этот принцип лежит в основе работы всех теплогенераторов. Проходя через водяной вихрь, вода образует множество воздушных пузырьков. Под воздействием давления жидкости пузырьки разрушаются. Вследствие этого освобождается какая-то часть энергии. Происходит нагрев воды. Этот процесс получил название кавитация. На принципе кавитации рассчитывается работа всех вихревых теплогенераторов. Генератор такого типа называется «кавитационный». Виды теплогенераторовВсе теплогенераторы делятся на два основных вида:

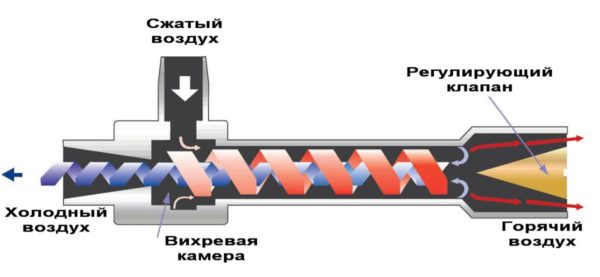

Каждый вид обладает своими преимуществами и недостатками, на которых следует остановиться подробнее. Роторный теплогенераторСтатором в данном устройстве служит корпус центробежного насоса. Роторы могут быть различные. В интернете представлено множество схем и инструкций по их выполнению. Теплогенераторы – скорее научный эксперимент, постоянно находящийся в процессе разработки. Конструкция роторного генератора Наиболее простой принято считать конструкцию с диском. По всей поверхности ротора просверливается некоторое число отверстий. Их глубина и диаметр рассчитываются в соответствии с мощностью ротора. Корпусом является пустотелый цилиндр. Расстояние между корпусом и вращающейся частью рассчитывается индивидуально (1.5-2 мм). Нагревание среды происходит благодаря ее трению с корпусом и ротором. Помогают этому пузырьки, которые образуются за счет кавитации воды в ячейках ротора. Производительность таких устройств на 30% выше статических. Установки довольно шумные. Имеют повышенную изношенность деталей, за счет постоянного воздействия агрессивной среды. Требуется постоянный контроль: за состоянием сальников, уплотнителей и др. Это значительно усложняет и удорожает обслуживание. При их помощи редко монтируют отопление дома, им нашли немного другое применение – обогрев больших производственных помещений. Модель промышленного кавитатора Статический теплогенераторОсновной плюс данных установок в том, что в них ничего не вращается. Электроэнергия тратится только на работу насоса. Кавитация происходит при помощи естественных физических процессов в воде. КПД таких установок иногда превышает 100%. Средой для генераторов может быть жидкость, сжатый газ, тосол, антифриз. Разница между температурой входа и выхода может достигать 100⁰С. При работе на сжатом газе, его вдувают по касательной в вихревую камеру. В ней он ускоряется. При создании вихря, горячий воздух проходит сквозь коническую воронку, а холодный возвращается. Температура может достигать 200⁰С. Достоинства:

В настоящее время применяется недостаточно часто. Используют кавитационный теплогенератор, чтобы удешевить отопление дома или производственных помещений при наличии сжатого воздуха. Недостатком остается довольно высокая стоимость оборудования. Теплогенератор ПотаповаПопулярным и более изученным является изобретение теплогенератора Потапова. Он считается статическим устройством. Сила давления в системе создается центробежным насосом. Струя воды подается с большим напором в улитку. Жидкость начинает разогреваться благодаря вращению по изогнутому каналу. Она попадает в вихревую трубу. Метраж трубы должен быть больше ширины в десятки раз. Схема устройства генератора

Вода проходит по расположенной вдоль стенок винтовой спирали. Дальше поставлено тормозное устройство для выведения части горячей воды. Струя немного разравнивается пластинами, прикрепленными к втулке. Внутри имеется пустое пространство, соединенное с еще одним тормозным устройством. Вода с высокой температурой поднимается, а холодный вихревой поток жидкости спускается по внутреннему пространству. Холодный поток соприкасается с горячим через пластины на втулке и нагревается. Теплая вода спускается к нижнему тормозному кольцу и еще подогревается благодаря кавитации. Подогретый поток от нижнего тормозного устройства проходит через байпас в отводящий патрубок. Верхнее тормозное кольцо имеет проход, диаметр которого равен поперечнику вихревой трубы. Благодаря ему горячая вода может попасть в патрубок. Происходит смешивание горячего и теплого потока. Дальше вода используется по назначению. Обычно для обогрева помещений или бытовых нужд. Обрат присоединяется к насосу. Патрубок – к входу в систему отопления дома. Чтобы установить теплогенератор Потапова, необходима диагональная разводка. Горячий теплоноситель нужно подавать в верхний ход батареи, а из нижнего будет выходить холодный. Генератор Потапова собственными силамиСуществует много промышленных моделей генератора. Для опытного мастера не составит труда изготовить вихревой теплогенератор своими руками:

Очень маленькое отверстие приведет к перегреву насоса и быстрому износу деталей.

Схема кавитационного генератора

Для регулирования температуры, за патрубком ставят задвижку. Чем меньше она открыта, тем дольше вода в кавитаторе, и тем выше ее температура. При прохождении воды через жиклер, получается сильный напор. Он бьет в противоположную стену и за счет этого закручивается. Поместив в середину потока дополнительную преграду, можно добиться большей отдачи. Гаситель вихрейНа этом основана работа гасителя вихрей:

Разработки генераторов продолжаются. Для увеличения производительности с гасителем можно экспериментировать. В результате работы происходят теплопотери в атмосферу. Для их устранения можно изготовить теплоизоляцию. Сначала ее делают из металла, а поверх обшивают любым изолирующим материалом. Главное, чтобы он выдерживал температуру кипения. Для облегчения введения в эксплуатацию и обслуживания генератора Потапова необходимо:

Гидродинамический контурДля правильного монтажа вихревого теплогенератора необходим гидродинамический контур. Схема подключения контура Для его изготовления необходимы:

Гидродинамический контур упростит обслуживание и контроль за работой системы. При наличии однофазной сети, можно использовать частотный преобразователь. Это позволит поднять скорость вращения насоса, подобрать правильную. Вихревой теплогенератор применяется для отопления дома и подачи горячей воды. Имеет ряд преимуществ перед другими обогревателями:

С учетом всего этого, кавитационный генератор становится более востребованным на рынке. Такое оборудование с успехом применяют для отопления жилых и офисных помещений. Видео. Вихревой теплогенератор своими руками.Налаживается производство таких генераторов. Современная промышленность предлагает роторные генераторы и статические. Они оборудованы приборами контроля и датчиками защиты. Можно подобрать генератор, чтобы смонтировать отопление помещений любой площади. Научные лаборатории и народные умельцы продолжают эксперименты по усовершенствованию теплогенераторов. Возможно, скоро вихревой теплогенератор займет свое достойное место среди приборов отопления. Оцените статью:elquanta.ru Www.novelties.ru — статьи | Газогенераторы МСДВ текущее время в деревообрабатывающей индустрии для теплоснабжения производственных площадейи построек, получения жаркой воды, воздуха, пара, при сушке пиломатериалов в сушильных камерахиспользуются водогрейные, паровые котлы и теплогенераторы, использующие дорогостоящие: электроэнергию, каменный уголь, мазут, природный газ. Газогенераторные установки созданы для перевоплощения низкосортного, бросового горючего, состоящего из отходов деревообработки — древесной щепы, опилок, обрезков, стружки и горбыля в высококалорийное горючее. Сразу решаются экологические препядствия, препядствия утилизации отходов, понижается себестоимость выпускаемой продукции. Результаты замеров вредных выбросов при работе газогенераторов на древесных отходах демонстрируют, что выбросы схожи выбросам котлов при работе на природном газе. В базе работы газогенератора лежит принцип преобразования твердого горючего в газообразное под воздействием высочайшей температуры без доступа кислорода. В итоге процесса, именуемого пиролизом, вырабатывается генераторный, древесный газ. Малая теплотворная способность газа составляет 1100 ккал/м3. Газогенераторная установка максимально ординарна по конструкции, не просит специально обученного обслуживающего персонала в эксплуатации.Газогенераторная установка состоит из 3-х главных частей: камеры газообразования, камеры возгорания и загрузочного бункера. Детали установки, работающие при завышенных температурах делаются из жаропрочных материалов. Анализ издержек на отопление сушильных камер и промышленных построек и сооружений, применяющих газогенераторные установки указывает, что издержки на горючее в 3 — 25 раз меньше, чем при классическом его сжигании в котлах либо отоплении электронагревательными установками. При использовании в качестве горючего отходов деревообработки собственного производства экономический эффект увеличивается. Опыт эксплуатации отопительного оборудования с внедрением газогенераторов в составе сушильных камер показал, что срок их окупаемости находится в границах от 2-х месяцев до 1 года. Газогенераторные установки на нашем предприятии выпускаются в 2-х исполнениях: прямоточные и вихревые. Прямоточные газогенераторы позволяют спаливать вышеназванные виды горючего и обрезки деревообработки от 0,5 до 1,1 метра длиной (зависимо от мощности газогенератора)до 30% по объему. Главным недочетом газогенераторов являются габаритные размеры и вес, затрудняющие транспортировку. Потому производственный выпуск прямоточных газогенераторов ограничивается мощностью до 350 КВт. В отдельных случаях, мы комплектуем заказчика техдокументацией с порядовой укладкой огнеупорного кирпича для возведения газогенератора на месте эксплуатации. Применение вихревых газогенераторов значительно расширило область использования утилизаторов отходов. Мощность газогенератора возросла, а габаритные размеры и вес существенно снизились. Благодаря этому стало вероятным изготовка и транспортировка газогенераторов мощностью от 0,25 до 2 МВт. За счет остывания стен газогенератора вторичным воздухом и формирования высокотемпературного конуса горения в центральной части, возрос срок службы газгена без ремонта. Топка котла позволяет спаливать последующие виды горючего: опилки, стружку, древесную щепу, кору, лузгу подсолнечника. Загрузка горючего в вихревые газогенераторы шнековая, отсюда вытекают требования к горючему — размер фракции менее 50мм. Номинальная термическая мощность достигается при влажности горючего менее 40%. При приобретении сушильной камеры с газогенераторной установкой в набор теплогенератора входят: твердотопливный котел (базисная модель), вихревой либо прямоточный газогенератор, боров с типовым эжектором низкого давления, дымовая труба расчетного сечения и высоты. Принципная схема работы вихревого газогенератора сушильной камеры в режиме газгена. Шнековая подача опилок.

Принципная схема прямоточного газогенератора.

1. Загрузка горючего. 2. Топливный бункер. 3. Камера газообразования. 4 .Колосниковая решётка. 5. Первичный воздух. 6. Реактор. 7.Зона горения. 8. Подача древесного газа. 9. Твёрдотопливный котел. 10. Камера горения. 11. Подача вторичного воздуха Вспять на Ваш сайт. gazogenerator.com Криогенное оборудование - ГазогенераторыПрименение газогенераторных установок В последнее время наблюдается повышенный интерес к использованию газогенераторных установок на твердом топливе, который обусловлен растущими запасами возобновляемого сырья для них, а также высокими ценами на основные виды углеводородных видов топлива. Особенно актуально использование данного типа технологических устройств на лесозаготовительных и лесоперерабатывающих предприятиях, где остается большое количество древесных отходов, предназначенных для переработки в газогенераторных установках с целью получения дешевой энергии. Не меньший спрос на них отмечен и на сельскохозяйственных предприятиях, где тоже очень остро стоит проблема утилизации органических производственных отходов и имеется необходимость в больших энергетических затратах. Генераторные газы получают из древесных остатков, низкосортных видов твердого топлива и других органических отходов. Они отличаются большой эффективностью по сравнению с продуктами, полученными путем простого сжигания, позволяют поддерживать высокотемпературные процессы. Благодаря новым разработкам и применению новейших научных технологий современная газогенераторная техника позволяет управлять технологическим процессом, отличается сравнительно более высокими характеристиками, занимает меньше места и стоит на порядок дешевле, чем газогенераторы середины прошлого века. Поэтому в настоящее время большинство владельцев индивидуальных хозяйств, собственников лесосек и лесопилок предпочитают в своей работе использовать газогенераторы. Это позволяет не только решить проблему утилизации органических отходов, но и получить постоянный источник дешевой энергии, что в значительной мере помогает повысить рентабельность предприятий. Посредством такой установки, можно греть воду, отапливать помещения и получать электроэнергию. Но главным достоинством современных газогенераторных установок является их экологичность. Обычно в производстве использоуют метод прямого сжигания отходов, получая при этом пар, но в этом случае в воздух выделяется масса вредных веществ, ухудшая и без того сложную экологическую обстановку. В газогенераторных установках образованные при сжигании топлива вредные газы перерабатываются внутри установки посредством пиролиза в чистые генераторные газы различного назначения, не оказывая тем самым вредного воздействия на общую экологическую обстановку в том районе, где они применяются.

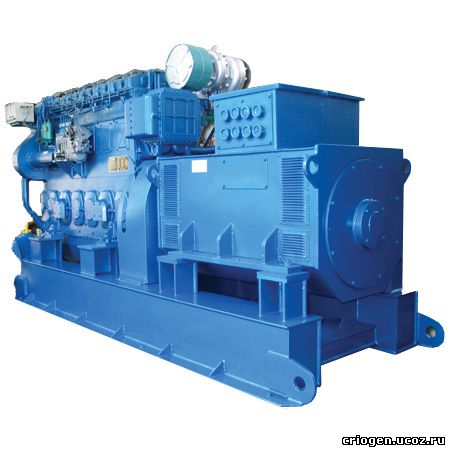

Конструкционные особенности и принцип работы газогенераторных установок Принцип работы газогенераторных установок основан на газификации твердого топлива, в частности древесных отходов, растительной биомассы, каменного угля, антрацитов или торфа, с целью получения генераторного газа, который впоследствии используется для различных бытовых нужд. Данный процесс называется пиролизом. Газификация происходит посредством тления биомассы с ограниченным доступом воздуха или кислорода при нормальном или повышенном давлении. В состав полученного на выходе газа обычно входят горючие газы СО, Н2, СН4, инертные газы СО2 и N2, а также пары воды твердые примеси и пиролизные смолы. В качестве отходов в реакторе остается небольшое количество золы. Эффективность процесса газификации может достигать 85-90%, поэтому относительно обыкновенного сжигания данный процесс является более экологически чистым и эффективным. Газификация представляет собой процесс, состоящий их двух этапов. Сначала топливо посредством шнеков загружается в топку газогенераторной установки, или, как ее еще называют, в первую камеру. В ней оно нагревается до температуры газификации, при этом доступ кислорода в камеру ограничен, что приводит к длительному тлению топлива. Во вторую камеру из первой попадает полученный перегретый генераторный газ, который смешивается там с вторичным воздухом и сгорает практически полностью. Продукты сгорания могут использовать в котле или печи, в зависимости от конструкции газогенераторной установки, с целью получения пара, нагретого воздуха или горячей воды. Стандартная газогенераторная установка состоит из так называемой шахты, стенки которой выложены огнеупорным кирпичом. Через топку в шахту загружают топливо при помощи шнеков, а снизу подают воздух, количество которого можно регулировать. Топливная масса поддерживается с помощью колосниковой решётки, она также служит для того, чтобы автоматически убирать избыток шлака. Воздух, подаваемый в камеру, где происходит сжигание топлива перед этим проходит через слой золы и шлака, что способствует его подогреву. Зона горения топлива, по-другому еще называют зоной окисления, - в ней кислород вступает в реакцию с биомассой. В результате образуются продукты горения, которые поднимаются вверх и попадают в зону термического разложения, где происходит разложение топлива. В результате данного процесса сначала образуется полукокс, а потом кокс, который опускается вниз и сгорает. Образующиеся после этого пары и газы снова поднимаются вверх. Помимо самого газогенератора в состав установки входит шнековый транспортер для загрузки топлива, дымовая труба и специальный шкаф управления, где находятся системы автоматизации процессов. В зависимости от того, какой воздух подавался в самом начале, различают различные типы генераторного газа. При подаче обычного воздуха на выходе получается воздушный газ, если воздух сначала был обогащен кислородом, то получится парокислородный газ, в котором содержание азота будет на порядок меньше, что увеличит его теплоту горения. Смешанный газ можно получить, если подаваемый воздух будет насыщен водяными парами, что на выходе даст водяной газ. Газификация позволяет существенно увеличить КПД тепломеханического оборудования, повысить его надежность и экономичность, свести к минимуму процент вредных выбросов в атмосферу. Если в качестве топлива использовать сырье с повышенной влажностью, то это приведет к выделению большого количества копоти, дегтя и конденсата, при этом теплотворная способность генераторного газа значительно уменьшится. Основным преимуществом газогенераторных установок является их универсальность. Они могут работать практически с любым видом твердого топлива и органических отходов, вне зависимости от их химического состава, наличия примесей серы, размера фракции, влажности и прочих свойств. К тому же газогенераторные установки могут применяться как в работе крупных химических комбинатов и городских ТЭЦ, так и для бытовых нужд небольших поселков, деревень или частных хозяйств. Еще газогенераторные установки успешно применяются в двигателях внутреннего сгорания на автотранспортных средствах, к примеру, для работы грузовиков, тракторов, сельскохозяйственных и лесозаготовительных машин.

Виды газогенераторов Прямоточные газогенераторные установки отличаются большими размерами и массой, что в значительной мере осложняет процесс транспортировки. В связи с этим особо мощные модели собирают прямо на месте эксплуатации, а в производственных условиях делают лишь установки мощностью до 350 КВт. Но благодаря этому для их работы можно использовать топливные элементы размером до полутора метров в длину, к примеру, доски и поленья, к тому же они не требовательны к влажности сырья. Такие установки подходят только для стационарного применения. Вихревые газогенераторные установки даже высокой мощности имеют небольшие габаритные размеры и массу. Стоят они дешевле и имеют более широкий спектр применения в отличие от прямоточных. Для их работы в качестве топлива обычно применяют опилки, щепу, стружку, кору деревьев, уголь и отходы сельхскохозяйственных растений. Размер фракции топлива не должен превышать 50 мм в диаметре. Если планируется использовать топливо, фракция которого превышает данный размер, то для этого необходимо подобрать соответствующую конструкцию газогенератора. Также необходимо учитывать процент зольности топливной массы, поскольку если он будет слишком высоким, это поспособствует образованию большого количества шлаков, что скажется на мощности установки в целом. Чем меньше влажность используемого топлива, тем выше мощность газогенераторной установки. Топливо с высоким процентом содержания влаги можно применять для вихревых слоевых газогенераторных установок. При этом слой топлива, помещенный в топку, продвигается в камеру, где происходит процесс сжигания постепенно, поэтому успевает высохнуть. К тому же это позволяет продлить срок службы шнекового транспортера, предназначенного для помещения топливной массы в топку, ведь оно постоянно покрыто влажным слоем биомассы и не соприкасается напрямую с горящим слоем. Для работы факельных газогенераторных установок используют измельченную сухую топливную массу. Они являются безколосниковыми и имеют более высокую температуру зеркала горения и топочного пространства. Шнековый транспортер для таких установок должен быть сделан из огнеупорных, жаропрочных материалов и постоянно охлаждаться первичным воздухом, это в значительной мере продлит срок его службы. Такие установки целесообразно использовать на деревоперерабатывающих комбинатах, где имеются большие объемы сухих опилок и стружки, требующие утилизации. К тому же они имеют достаточно маленькие габаритные размеры и вес, поэтому стоят на порядок дешевле, чем другие подобные установки. Для того чтобы повысить устойчивость газогенератора при использовании топливной массы неоднородной влажности, обычно используют факельные слоевые газогенераторные установки. Размер их будет больше, чем у обычных факельных установок, но при этом повысится надежность всей системы. Существует и более детальная классификация газогенераторных установок, которая зависит:• от давления – установки высокого либо атмосферного давления;• от полученного на выходе газа – газогенераторы, предназначенные для получения воздушного, водяного и смешанного газа;• от характеристик слоя – установки с плотным слоем, установки с взвешенным слоем и установки с "кипящим" слоем;• от степени механизации – механизированные, полумеханизированные и немеханизированные газогенераторы.

criogen.ucoz.ru | ||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||

|

|

||||||||||||||||||

|