Камеры сгорания бензиновых двигателей. Камеры сгоранияКлассификация камер сгорания дизельного двигателяКамера сгорания двигателя — это замкнутое пространство, полость для сжигания газообразного, или жидкого топлива в двигателях внутреннего сгорания. В камере сгорания происходит приготовление и сжигание топливовоздушной смеси. Наряду с обеспечением оптимального смесеобразования ⭐ камеры сгорания должны способствовать получению высоких экономических показателей и хороших пусковых качеств двигателей. В зависимости от конструкции и используемого способа смесеобразования камеры сгорания дизелей делятся на две группы:

Неразделенные камеры сгоранияНеразделенные камеры сгорания представляют собой единый объем и имеют обычно простую форму, которая, как правило, согласуется с направлением, размерами и числом топливных факелов при впрыске. Эти камеры компактны, имеют относительно малую поверхность охлаждения, благодаря чему снижаются потери теплоты. Двигатели с такими камерами сгорания имеют приличные экономические показатели и хорошие пусковые качества. Неразделенные камеры сгорания отличаются большим разнообразием форм. Чаще всего они выполняются в днище поршней, иногда частично в днище поршня и частично в головке блока цилиндров, реже — в головке. На рисунке показаны некоторые конструкции камер сгорания неразделенного типа.

Рис. Камеры сгорания дизелей неразделенного типа: а — тороидальная в поршне; б — полусферическая в поршне и головке цилиндра; в — полусферическая в поршне; г — цилиндрическая в поршне; д — цилиндрическая в поршне с боковым размещением; е — овальная в поршне: ж — шаровая в поршне; з — тороидальная в поршне с горловиной; и — цилиндрическая, образованная днищами поршней и стенками цилиндра; к — вихревая в поршне; л — трапецеидальная в поршне; м — цилиндрическая в головке под выпускным клапаном В камерах сгорания, приведенных на рисунке, а—д качество смесеобразования достигается исключительно путем распыления топлива и согласования формы камер с формой факелов впрыска топлива. В этих камерах чаше всего применяются форсунки с многодырчатыми распылителями и используются высокие давления впрыска. Такие камеры имеют минимальные поверхности охлаждения. Для них характерна низкая степень сжатия. Камеры сгорания, показанные на рис. е—з, имеют более развитую теплопередаюшую поверхность, что несколько ухудшает пусковые свойства двигателя. Однако путем вытеснения воздуха из надпоршневого пространства в объем камеры в процессе сжатия удается создать интенсивные вихревые потоки заряда, которые способствуют хорошему перемешиванию топлива с воздухом. При этом обеспечивается высокое качество смесеобразования. Камеры сгорания, показанные на рисунке, к—м, находят применение в многотопливных двигателях. Для них характерно наличие строго направленных потоков заряда, обеспечивающих испарение топлива и его введение в зону сгорания в определенной последовательности. Для улучшения рабочего процесса в цилиндрической камере сгорания в головке под выпускным клапаном (рис. м) используется высокая температура выпускного клапана, который является одной из стенок камеры. Разделенные камеры сгоранияРазделенные камеры сгорания состоят из двух отдельных объемов, соединяющихся между собой одним или несколькими каналами. Поверхность охлаждения таких камер значительно больше, чем у камер неразделенного типа. Поэтому в связи с большими тепловыми потерями двигатели с разделенными камерами сгорания имеют обычно худшие экономические и пусковые качества и, как правило, более высокие степени сжатия. Однако при разделенных камерах сгорания за счет использования кинетической энергии газов, перетекающих из одной полости в другую, удается обеспечить качественное приготовление топливно-воздушной смеси, благодаря чему достигается достаточно полное сгорание топлива и устраняется дымление на выпуске.

Рис. Камеры сгорания дизелей разделенного типа: а — предкамера; б — вихревая камера в головке; в — вихревая камера в блоке Кроме того, дросселирующее действие соединительных каналов разделенных камер позволяет значительно уменьшить «жесткость» работы двигателя и снизить максимальные нагрузки на детали кривошипно-шатунного механизма. Некоторое снижение «жесткости» работы двигателей с разделенными камерами сгорания может также обеспечиваться путем повышения температуры отдельных частей камер сгорания. ustroistvo-avtomobilya.ru Камеры сгорания бензиновых двигателей Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1] Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1] 16455 16455  1 1 Если камера сгорания занимает объем над всей поверхностью днища поршня, то возникает слишком большая поверхность охлаждения. Поэтому стремятся создать компактную камеру сгорания в зоне свечи зажигания, а над днищем поршня – образовать зазор между ним и поверхностью головки цилиндра (уже упоминавшуюся ранее зону вытеснителя). Этот зазор выполняет две функции – обеспечивает компактность и малую поверхность камеры сгорания, а к концу хода сжатия способствует созданию интенсивного движения (турбулизации) заряда в ней. Г. Р. Рикардо определил важность турбулизации заряда уже на начальном этапе развития двигателей внутреннего сгорания [2]. Камера сгорания «Рикардо», примененная в двигателях с боковыми клапанами, значительно улучшила их параметры. Компактная, расположенная над клапанами, она имела небольшую поверхность отвода теплоты к охлаждающей жидкости, а турбулентность, создаваемая вытеснителем, ускоряла сгорание. Завихривание горячего газа около стенок камеры сгорания, хотя и увеличивает отдачу теплоты в них, но при этом позволяет повысить степень сжатия, что с избытком компенсирует некоторый рост тепловых потерь в стенки. В настоящее время двигатели внутреннего сгорания выполняются с клапанами, расположенными в головке цилиндров, и распределительными валами, размещенными в блоке цилиндров (схема OHV) или в его головке (схема OHC). Камера сгорания при этом образована над днищем поршня. Для упрощения механизма газораспределения клапаны чаще всего располагают на продольной оси двигателя и камера сгорания под ними обычно выполнена ваннообразной. Для облегчения доступа к свече зажигания иногда она расположена сбоку камеры сгорания, а на противоположной свече стороне между поршнем головкой блока цилиндров образован вытеснитель. Заряд, вытесняемый из него в конце сжатия, направлен к свече зажигания и обогащает смесь вблизи нее. Такие ваннообразные (плоскоовальные) камеры сгорания с небольшими изменениями применяют практически у всех современных двигателей. Так называемая клиновая камера сгорания, полученная из плоскоовальной наклоном клапанов для получения лучшей формы газовых каналов, показана на рис. 1. Свеча зажигания в этом случае сдвинута в сторону выпускного клапана, движение заряда в камере направлено к свече. У клинообразной камеры сгорания большая часть ее объема сконцентрирована возле свечи, благодаря чему сначала должно сгорать наибольшее количество заряда, а в самой удаленной от свечи зоне камеры сгорания, где имеется опасность детонации, должно находиться сравнительно небольшое количество переохлажденной смеси в зазоре вытеснителя. Такая камера обеспечивает мягкое сгорание и низкие тепловые потери. Жесткость работы двигателя оценивается скоростью нарастания давления, т. е. повышением давления в цилиндре при повороте коленчатого вала на Решающее значение имеет участок поворота, соответствующий интервалу между образованием искрового разряда (воспламенение смеси) и ВМТ. Мягким считается процесс сгорания, при котором скорость нарастания давления лежит в пределах 0,2 – 0,6 МПа на 1° угла поворота коленчатого вала. Уровень шума при работе двигателя зависит также от зазоров между поршнем и цилиндром и между валом и его подшипниками. Широко применявшаяся ранее полусферическая камера сгорания также претерпевает в настоящее время изменения. Камера такой формы применяется у двигателей спортивных, гоночных автомобилей для достижения высокой удельной мощности. При использовании в головке цилиндра двух распределительных валов и большом угле развала клапанов можно разместить в головке цилиндра клапаны большого диаметра. При этом поверхность камеры сгорания по отношению к ее объему достаточно мала. Обеспечивается также хорошее втекание заряда через клапаны в цилиндр, поскольку ему не препятствуют стенки цилиндра или камеры сгорания. Впускной и выпускной каналы имеют небольшую длину и малую поверхность. Двигатели с такой камерой сгорания имеют довольно высокий КПД. На рис. 2 приведен пример классического исполнения полусферической камеры сгорания. У современных гоночных автомобилей эта камера сгорания значительно изменена. Для уменьшения сил инерции в клапанном механизме применяют четыре клапана в одном цилиндре, что приводит к образованию камеры сгорания так называемой шатровой формы. В ней можно разместить одну свечу зажигания непосредственно на оси цилиндра. Для получения в таких камерах высоких степеней сжатия днище поршня имеет выпуклую форму, и в нем делаются выемки для клапанов. В связи с этим поршень становится достаточно массивным, что при четырехклапанном варианте вызвало переход к шатровой камере сгорания с малым углом – около 20° между рядами клапанов. Использование такой камеры сгорания обеспечивает большое проходное сечение седел клапанов, малую массу деталей механизма газораспределения, пригодного для высоких частот вращения – до 12000 мин-1, малую поверхность камеры сгорания без больших выемок под клапаны и малую массу поршня. Если при такой конструкции клапан не закроется, то поршень ударит по нему, но не изогнет и, следовательно, не вызовет серьезного повреждения дорогостоящей головки цилиндра. Для двигателей гоночных автомобилей важным является быстрый процесс сгорания, также обеспечиваемый сильной турбулизацией заряда. При этом ось вращения заряда должна быть параллельна оси коленчатого вала, а ось впускной трубы – максимально возможно приближена к оси впускного клапана. На рис. 3 изображена подобная камера сгорания. Если применяется полусферическая камера сгорания в двухклапанном исполнении, то оси клапанов не должны пересекаться с осью цилиндра. Чаще всего клапаны слегка отклонены от оси цилиндра, расположены в сферической части камеры и их углубление в поршень в этом случае невелико. Под выпускным клапаном в днище поршня делается небольшая выемка и зазор между поршнем и головкой обеспечивает завихривание заряда, необходимое для мягкой работы двигателя. Классическая же полусферическая камера сгорания характеризуется жесткой работой двигателя. Для сжигания сильно обедненных смесей было разработано несколько новых видов камер сгорания. Большей частью они характеризуются стремлением достичь в объеме камеры послойного распределения заряда с образованием вблизи свечи зажигания богатой смеси. Часто эти камеры имеют форму тел вращения и располагаются в днище поршня. Пример подобной камеры приведен на рис. 4. Тангенциальное расположение впускного канала относительно цилиндра обеспечивает вращение заряда вокруг оси цилиндра, усиливающегося еще больше в ВМТ после вытеснения заряда с периферии цилиндра в камеру, диаметр которой меньше диаметра цилиндра. Свеча зажигания располагается в зоне камеры, где смесь обогащена. Головка цилиндра выполнена плоской, и выход потока из клапанной щели не тормозится ни стенкой цилиндра, ни стенкой камеры сгорания. Сразу же после открывания клапана его сечение открыто для прохода газового потока, за исключением зоны вблизи стенки цилиндра, однако это не имеет принципиального значения, так как поворот впускного канала не направлен в эту сторону. Поршень с расположенной в днище камерой сгорания имеет большую массу и его температура выше, чем температура стенки камеры сгорания, размещенной в головке цилиндра. Последнее вызывает ухудшение теплоотдачи от газа к головке цилиндра и уменьшение потерь теплоты в систему охлаждения. Размер клапана в головке цилиндра обусловлен диаметром цилиндра. Тарелка клапана не должна выступать за окружность цилиндра, так как при этом растет площадь охлаждения и ухудшается очистка цилиндра. Большие размеры клапана, кроме того, непрактичны, так как значительная часть его периметра заслоняется стенкой камеры сгорания. Увеличения диаметра впускного клапана можно достичь за счет уменьшения диаметра выпускного клапана, который может быть на 15 % меньше, чем впускной. В момент открытия выпускного клапана давление в цилиндре достаточно высокое, и хорошая очистка цилиндра может быть обеспечена и при уменьшенном сечении клапана. Кроме того, у выпускного клапана меньшего размера также меньше и деформация седла, и он быстрее охлаждается. Клапаны наибольших размеров можно получить в полусферической камере сгорания, у которой диаметр впускного клапана может достичь 0,64, а выпускного – 0,54 диаметра цилиндра. При меньшем развале осей клапанов, а также при наличии седел клапанов у алюминиевых головок диаметры клапанов на 10 % меньше приведенных выше величин. Последнее обновление 18.02.2012Опубликовано 19.05.2011Читайте такжеСноски

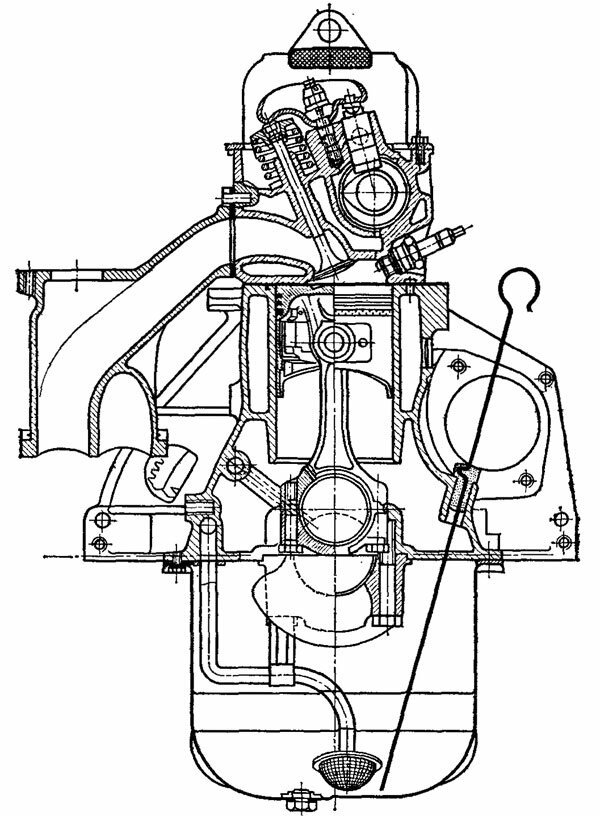

Комментарииicarbio.ru Камеры сгораниякоторая обычно не связана с увеличением размеров впускных клапанов. Водяная рубашка внутри головки блока цилиндров расположена рядом с седлами выпускных клапанов. Это помогает поддерживать клапаны и седла холодными, но часто препятствует установке клапанов максимального размера. Вдобавок, тонкие отливки и большое количество тепла (побочный продукт высокой мощности) могут привести к образованию трещин в седлах, и это обычно укорачивает срок службы головки блока. Замечание. Когда главной целью конструктора, является экономия, а не мощность, размер выпускного клапана может быть увеличен до соотношения 0,75:1 даже при увеличениидна-метравпускного клапана. Когда поток выпускного канала увеличивается, то пробег и срок службы двигателя будут улучшены. Однако здесь есть предел, как и во всем. Выпускные клапаны, размер которых превышает90-95%от размера впускного клапана, даюг очень маленькую дополнительную топливную экономию, и так как они используют пространство, обычно отдаваемое впускным клапанам, то потенциал по мощности будет уменьшен. Установлено, что опустошить цилиндр легче, чем наполнить его. Это кардинальное правило диктует оптимальные размеры клапанов. Проверки показали, что у всех гоночных двигателей максимальная мощность будет получена тогда, когда размер выпускного клапана составляет примерно 0,75% от размера впускного клапана. Большинство дискуссий, относящихся к типам камер сгорания, касается того, какой из них лучше для форсированного двигателя. Двумя основными типами, имеющимися в распоряжении для конструкторов двигателей, являются следующие: ∙замкнутая или разделенная камера сгорания классической клиновидной формы, в которой камера не простирается на весь диаметр отверстия цилиндра на стороне свечи зажигания или закаленной стороне (противоположной) головки блока; ∙открытая или неразделенная камера, — модифицированная версия клиновидной камеры, которая простирается на сторону свечи зажигания или закаленную (противоположную) сторону головки блока или, в некоторых случаях, в обе стороны до полного диаметра studfiles.net Камеры сгорания дизелей Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1] Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1] 14874 14874  0 0 У дизелей требования к форме камеры сгорания определяются процессом смесеобразования. Для создания рабочей смеси в них отводится очень малое время, так как почти сразу после начала впрыска топлива начинается сгорание, и остаток топлива подается уже в горящую среду. Каждая капля топлива должна войти в соприкосновение с воздухом как можно быстрее, чтобы выделение теплоты произошло в начале хода расширения. Для удовлетворения этих требований необходимым является создание интенсивного направленного движения воздуха, но организовать этот процесс нужно так, чтобы с впрыскиваемым топливом смешалось необходимое для сгорания количество воздуха. Принципиально для этой цели существуют две возможности: направлять либо воздух к топливу, либо топливо к воздуху. У автомобильных дизелей используются оба способа. В первом из них топливо впрыскивается непосредственно в цилиндр несколькими струями (факелами), которые обдуваются вращающимся потоком воздуха. Скорость потока должна обеспечивать прохождение воздухом пути от одной струи к другой за время сгорания [2]. Число струй, однако, ограничено, и поэтому необходимое количество топлива должно впрыскиваться с определенной скоростью, чтобы обеспечивалось, его хорошее распыливание. Если топливо хорошо распылено, то оно быстро прогревается после впрыска в горячий воздух, и время, проходящее до его воспламенения (так называемая задержка воспламенения), уменьшается. Малое время задержки воспламенения нужно для того, чтобы количество топлива, поданного в камеру сгорания за этот период, не было настолько большим, чтобы после воспламенения вызвать резкое нарастание давления и большую жесткость работы двигателя. Регулирование процесса, сгорания может быть обеспечено законом подачи топлива в уже воспламененную среду. Если скорость, время и количество подаваемого топлива определены, то можно рассчитать диаметр силовых отверстий распылителя форсунки, задавшись их числом. Для устранения опасности закоксовывания и обеспечения технологичности изготовления распылителей форсунок минимальный диаметр отверстий ограничивается 0,25—0,3 мм. Поэтому их число в автомобильных дизелях не превышает 4—5. В соответствии с этим должна быть установлена интенсивность вращения воздуха. Вращательное движение воздуха в цилиндре можно создать с помощью впускного канала тангенциальной или винтовой формы. Так же, как и у бензиновых двигателей, дополнительную турбулизацию заряда в дизеле можно создать в конце хода сжатия вытеснением воздуха из пространства между днищем поршня и головкой цилиндра. Образование смеси с помощью второго способа — подвода топлива к воздуху — затруднено, если нельзя использовать большое число форсунок. У дизелей с разделенными камерами сгорания (предкамерных и вихрекамерных) впрыск осуществляется так, что все топливо подается во вспомогательную камеру малого объема, содержащую лишь часть воздуха, поступившего в цилиндр. При воспламенении топлива в этой камере давление повышается и вытесняет еще не сгоревшее топливо в объем основной камеры сгорания над поршнем, где сгорание завершается. Таким образом, по способу смесеобразования различают дизели с непосредственным впрыском топлива в цилиндр и дизели с разделенной камерой сгорания. При непосредственном впрыске камера сгорания образована в поршне, который имеет более высокую температуру, чем охлаждаемая головка цилиндра. Это уменьшает потери теплоты горячих газов в стенки камеры сгорания. Камера сгорания должна быть компактной с тем, чтобы потери теплоты при сжатии воздуха также не были большими и, следовательно, для достижения необходимой для воспламенения топлива температуры не требовалась слишком высокая степень сжатия. Величина степени сжатия дизеля сверху ограничена нагрузкой на кривошипный механизм и потерями на трение, а снизу — условиями обеспечения так называемого холодного пуска. При непосредственном впрыске степень сжатия ε лежит в пределах от 15 до 18. При холодном пуске дизели этого типа не требуют дополнительных мер для обеспечения воспламенения топлива. У дизеля с разделенной камерой сгорания воздух во время такта сжатия поступает во вспомогательную камеру через соединительный канал с большой скоростью и при этом значительно охлаждается. Поэтому для обеспечения необходимой температуры к моменту воспламенения требуется более высокая степень сжатия — от 20 до 24, но, несмотря на это, при холодном пуске двигателя воздух во вспомогательной камере должен предварительно подогреваться с помощью специальной свечи накаливания, выключаемой после пуска двигателя. Площадь поверхности основной и вспомогательной камер сгорания весьма велика, скорость движения воздуха около их стенок также достигает высоких значений. Это означает повышенную теплоотдачу в стенки, т. е. рост тепловых потерь. В связи с этим дизели с раздельной камерой сгорания имеют более высокие удельные расходы топлива, чем дизели с непосредственным впрыском. Итак, дизели с непосредственным впрыском топлива более экономичны. Недостаток их состоит в значительном шуме при сгорании, однако у последних конструкций этот недостаток практически устранен. Главной причиной шума является высокая скорость нарастания давления в начальной фазе горения. Для устранения этого явления необходимо сократить период задержки воспламенения и управлять дальнейшим протеканием процесса сгорания посредством закона подачи топлива. Хорошие результаты по снижению жесткости работы достигнуты в дизелях фирмы «МАН» с помощью сферической камеры сгорания, расположенной в поршне. Форсунка в этих дизелях имеет только два отверстия, через одно из которых основная масса топлива впрыскивается на стенку камеры сгорания, а через другое — меньшая, запальная порция направляется в середину камеры, где воздух имеет наиболее высокую температуру. Воздуху в камере придано интенсивное вращение. Топливо, находящееся на стенке камеры, относительно холодное и поэтому воспламенения всей его массы сразу не происходит. Топливные пары поступают в поток воздуха со стенок камеры постепенно, смешиваются с ним, и образовавшаяся после этого топливовоздушная смесь воспламеняется. При этом обеспечивается мягкая и достаточно экономичная работа двигателя, в связи с чем возникло несколько близких по принципиальной схеме вариантов этого рабочего процесса. В частности, в камере сгорания цилиндрической формы фирмы «Дойц» (ФРГ) одна струя впрыскивается параллельно оси камеры в пространство вблизи стенки. Полученные при этом способе результаты также можно оценить положительно. Следует отметить, что при таком смесеобразовании многое зависит от температуры стенок камеры сгорания. При затягивании процесса сгорания теплота, выделяющаяся в течение хода расширения, используется не полностью (см. рис. 3 в статье «Влияние степени сжатия на индикаторный КПД двигателя»), из-за чего увеличивается удельный расход топлива, т. е. преимущества непосредственного впрыска топлива фактически теряются. В наиболее широко применяемых камерах сгорания тороидальной формы топливо впрыскивается по радиусу камеры на ее стенку несколькими симметричными струями, расположенными под большим углом к вертикальной оси. При сгорании вначале реагирует часть топлива, смешиваемая с воздухом прямо у стенки. Газы, образующиеся при горении, имеют высокую температуру и небольшую плотность. При сильном вращении заряда на стенки камеры за счет центробежной силы попадает холодный воздух из центральной части камеры, оттесняя к центру легкие продукты сгорания. Непосредственно вблизи стенок воздух смешивается с топливом. В лаборатории фирмы «Рикардо» (Англия) этот процесс был зарегистрирован на кинопленку. В дизелях с разделенными камерами сгорания вспомогательную камеру довольно просто создавать и при небольших диаметрах цилиндра. Это весьма важно при конвертировании бензинового двигателя в дизель. Такая задача с успехом была решена под руководством П. Хофбауэра на двигателе автомобиля «Фольксваген Гольф» (рис. 1).

В алюминиевой головке цилиндра была образована небольшая вихревая камера сгорания с форсункой и свечой накаливания. Выемка в днище поршня и выходное отверстие канала, соединяющего вихревую камеру с цилиндром, выполнены обычным способом. Объем вихревой камеры составлял 48 % объема всей камеры сгорания. Рабочий объем двигателя был увеличен с 1100 см3 до 1500 см3, степень сжатия ε = 23,5. Мощность этого дизеля при 5000 мин-1 составила 37 кВт.

Удельный расход топлива при частоте вращения n = 2500 мин-1 дизельного и бензинового двигателей автомобиля «Фольксваген Гольф» показан на рис. 2. При среднем эффективном давлении pe = 0,2 МПа удельный расход топлива у дизеля ниже на 25 %. С повышением нагрузки разница в топливной экономичности бензинового двигателя и дизеля уменьшается, а при работе в режиме полной нагрузки она равна нулю. Снижение удельного расхода топлива при частичной нагрузке является очень важным, так как для легковых автомобилей именно эти режимы являются наиболее типичными при движении в городских условиях.

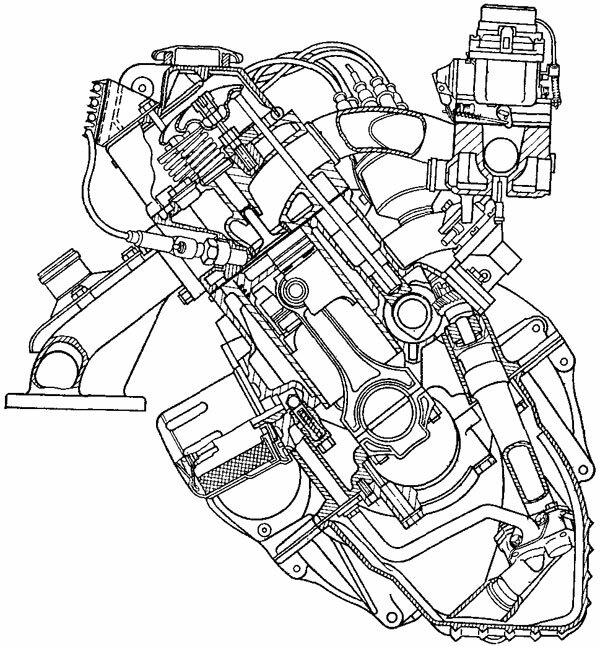

Варианты конструкции дизеля «Фольксваген», отличающиеся размещением форсунки и свечи накаливания, показаны на рис. 1. Изменение местоположения свечи накаливания принесло уменьшение удельного расхода топлива и снижение дымности отработавших газов, что отражено на графиках, приведенных на рис. 3, а. Влияние нагрузки, т. е. среднего эффективного давления pe на те же показатели при работе двигателя в режиме постоянной частоты вращения, равной 3000 мин-1, показано на рис. 3, б. Улучшение отчетливо видно на всех режимах работы двигателя. Вариант Б (см. рис. 1) отличается расположением свечи накаливания относительно направления вращения воздуха в вихревой камере. Эта конструкция, однако, достаточно сложна при ее реализации в производстве. Энергетический кризис [3] подтолкнул многих конструкторов автомобильных бензиновых двигателей к конвертированию их в дизельные с целью повышения индикаторного КПД. Конструктор и исследователь из ФРГ Л. Эльсбетт при конвертировании бензиновых двигателей достиг экономии топлива до 20 %. В его дизелях «ЭЛКО» используется непосредственный впрыск топлива односопловой форсункой в сферическую камеру сгорания, расположенную в днище поршня. Ось струи делит радиус камеры пополам в точке пересечения с ним. Организация рабочего процесса использует эффект перемещения горячих продуктов сгорания малой плотности в центр вращающегося в камере сгорания воздушного заряда. Вследствие этого происходит хорошее перемешивание горящей смеси с воздухом, и так как сгорание происходит в основном в центре камеры, то тепловые потери в ее стенки относительно невелики. Поршень состоит из двух частей, причем верхняя с размещенной в ней камерой сгорания и поршневыми кольцами стальная. Сталь обладает большой термической прочностью и худшей, чем алюминий, теплопроводностью, и поэтому поверхность камеры сгорания имеет более высокую температуру, что, в свою очередь, уменьшает теплопередачу от горячих газов в стенки камеры. Такое решение, кроме того, предотвращает повышенный износ поршневых канавок, характерный для алюминиевых поршней дизелей. Юбка поршня, служащая направляющей, изготовлена из алюминиевого сплава и соединяется с верхней частью через поршневой палец. Такая конструкция поршня обладает свойствами крейцкопфа, т. е. уменьшает действующие на стенку цилиндра боковые силы, возникающие при движении шатуна, и создает предпосылки для исключения, являющегося одним из источников шума при работе двигателя опрокидывающего момента, который действует на верхнюю часть поршня. Для снижения удельного давления на поршневой палец верхняя головка шатуна и бобышки днища поршня имеют клиновидную форму в сечении по оси пальца. Благодаря этому площадь верхней части бобышки днища поршня больше нижней его части. Аналогично нижняя часть втулки шатуна имеет также большую площадь, чем верхняя. Края поршневого пальца воспринимают лишь незначительные силы от юбки поршня. Водяные каналы в головке цилиндра дизеля «ЭЛКО» исключены. Теплота отводится только от наиболее важных мест, таких как межклапанные перемычки и отверстия для форсунок при помощи масла, циркулирующего по специально высверленным каналам диаметром 6—8 мм. С целью уменьшения отвода теплоты цилиндры охлаждаются таким образом, чтобы температура их верхней зоны не превышала температуру, необходимую для обеспечения смазывания. При таком уменьшении теплоотвода в систему охлаждения большее количество теплоты отводится, однако с отработавшими газами, что, естественно, приводит к применению турбины для использования этой теплоты. Удельные расходы топлива дизелей «ЭЛКО» изображены на рис. 4, где представлены многопараметровые характеристики пятицилиндрового дизеля с рабочим объемом 2300 см3 мощностью 80 кВт (рис. 4, а) и шестицилиндрового с рабочим объемом 13300 см3 (рис. 4, б) [4]. Оба дизеля имеют газотурбинный наддув без промежуточного охлаждения наддувочного воздуха.

Уменьшение теплоотдачи в систему охлаждения позволяет использовать радиатор меньшего объема и соответственно вентилятор меньшей мощности. Если учесть необходимость отапливания автомобиля в холодный период, для чего вполне достаточно теплоты, отводимой от двигателя, то радиатор для охлаждения двигателя в этот период может вообще не потребоваться.

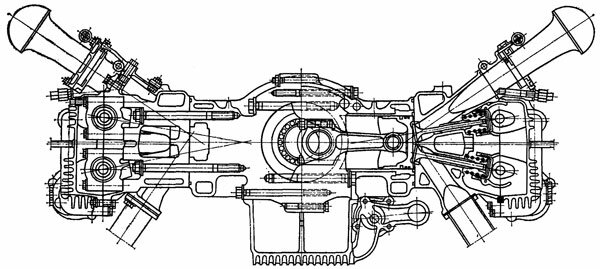

При сравнении удельных расходов топлива нужно учитывать влияние целого ряда факторов. Так, чем больше диаметр цилиндра, тем более выгодные условия имеются для достижения малого удельного расхода топлива. Важным является также отношение диаметра цилиндра к величине хода поршня. Л. Эльсбетт называет свой дизель «теплоизолированным», что является определенным шагом вперед в направлении создания адиабатного двигателя, о котором будет сказано в следующих главах книги. Некоторые особенности конструкции дизеля «ЭЛКО» показаны на рис. 5. Дизели непосредственного впрыска по сравнению с дизелями с разделенными камерами сгорания имеют лучшие условия для уменьшения тепловых потерь в систему охлаждения. Выше уже говорилось о менее интенсивном охлаждении поверхности камеры сгорания и снижении скорости движения горячих газов около стенок. Однако и при непосредственном впрыске могут создаваться различные условия для отвода теплоты. В качестве примера на рис. 6 показан процесс совершенствования камеры сгорания дизеля «Татра 111А» (ЧССР).

В первом варианте этого дизеля воздушного охлаждения была использована камера сгорания полусферической формы. Таким путем при помощи больших клапанов стремились получить хорошее наполнение цилиндра и благодаря большому углу развала клапанов обеспечить возможности создания ребер охлаждения в зоне седла выпускного клапана. Для получения требуемой величины объема камеры сгорания днище поршня имело куполообразную форму, камера сгорания теряла компактность, и ее развитые поверхности охлаждения приводили к большим потерям теплоты и пониженным температурам в конце сжатия. Уменьшив угол развала клапанов и применив почти параллельное их расположение, достигли почти плоского днища головки цилиндра и уменьшения поверхности охлаждения. Камера сгорания была размещена в днище поршня и стала более компактной. Температура стенок камеры сгорания в поршне выросла, и уменьшился отвод теплоты через них. Узкая горловина камеры сгорания обеспечила интенсивное завихривание воздуха при сжатии, что способствовало улучшению смесеобразования и регулирования процесса сгорания. Тем самым были снижены тепловые потери при сгорании, улучшены условия холодного пуска, уменьшен шум. Удельный расход топлива при этом снизился на 15 %. Сравнение начального и модернизированного вариантов камеры сгорания, показанных на рис. 6, является примером того, как с помощью конструкции камеры сгорания можно снизить расход топлива. Последнее обновление 02.03.2012Опубликовано 26.05.2011Читайте такжеСноски

Комментарииicarbio.ru Камера сгорания - это... Что такое Камера сгорания?Схема работы 4-тактного двигателя внутреннего сгоранияКамера сгорания — объём, образованный совокупностью деталей двигателя или печи (в последнем случае камера сгорания называется топкой) в котором происходит сжигание горючей смеси или твердого топлива. Конструкция камеры сгорания определяется условиями работы и назначением механизма/печи в целом; как правило используются жаропрочные материалы. Камера сгорания - устройство предназначеное для организации процеса горения ТВС. Камеры сгорания ГТДТипичная схемаГорячий газ занимает гораздо больший объем, чем горючая смесь, поступающая на вход в двигатель. Тем самым создается дополнительное давление, которое может двигать поршень или вращать турбину. Энергия также идет на создание дополнительной тяги при выходе газа из сопла. Стехиометрическая камераФорсажная камераДля увеличения тяги в турбореактивном двигателе за турбиной можно поместить вторую, т.н. форсажную камеру сгорания, в которой газ может нагреваться до такой же температуры, как и в прямоточном воздушно-реактивном двигателе. Форсажная камера представляет собой цилиндрическую трубу с соплом регулируемого сечения на выходе. Требования к камере сгорания ГТДКамера сгорания — один из самых сложных элементов конструкции двигателя. В настоящее время она должна удовлетворять следующим десяти требованиям:

ЛитератураМихайлов А.И. и др. Рабочий процесс и расчет камер сгорания газотурбинных двигателей: Труды Московского ордена Ленина авиационного института имени Серго Орджоникидзе, вып.106. — М.: Государственное издательство оборонной промышленности, 1959. dvc.academic.ru Основные элементы камеры сгорания — Мегаобучалка3.3.2.1. Кожух наружный выполнен в виде цилиндра 2 (рис. 31) с фланцами 1, 5 на торцах. На кожухе камеры сгорания имеются бобышки 8 для крепления воспламенителей, в нижней части кожуха со стороны турбины на бобышках 6 установлены заглушки, четыре бобышки 9, для крепления гребенок полного напора при снятии полных характеристик двигателя, шестнадцати бобышек 4 для осмотра жаровых труб и горелочного устройства, бобышек 7 для крепления обвязки. 3.3.2.2. Кожух16 (рис.29) выполняет роль экрана и формирует необходимое поле скоростей воздушного потока. Состоит из тонкостенной оболочки и двух фланцев. Передним фланцем, кожух крепится к корпусу силоволму КВД 1, а задним опирается на наружную стенку диффузора 15. На оболочке выполнены карманы для прохода труб коммуникаций задней опоры, расположенной под камерой сгорания. 3.3.2.3 Трубы жаровые являются основным элементом камеры сгорания ипредназначены для сжигания перемешенной газовоздушной смеси (подготовки рабочего тела). Труба жаровая состоит из: кольца 1 (рис. 32), конусов 2, конуса 3, смесителя 4, вставок 5 и 6, обоймы 7, двух втулок 8, патрубка пламеподводящего 10 или патрубка пламеперебрасывающего 11, втулки фиксатора 12. На наружной поверхности кольца 1 имеются втулки фиксаторов 12 со сферическими кольцами 13, в которые вставляются фиксаторы для крепления жаровой трубы к корпусу силовому КВД. Смеситель 4 имеет сложную форму и обеспечивает плавный переход от цилиндрического сечения жаровой трубы к кольцевому сечению соплового аппарата ТВД. На верхней полке обоймы 7 имеется зуб, который входит в прорезь накладки соплового аппарата ТВД. Зуб фиксирует обойму 7 жаровой трубы от радиальных смещений. Снаружи стенки жаровой трубы охлаждаются воздухом, движущимся в межтрубном пространстве камеры сгорания. Внутреннее охлаждение жаровой трубы - пленочное. Воздух для создания пленки подается в кольцевое пространство между двумя конусами через ряд отверстий в начале каждого конуса. Горение топлива происходит в головной части жаровой трубы в потоке газовоздушной смеси, поступающей из первого и второго каналов завихрителей 4, 8 (рис. 34) горелочного устройства. Продукты сгорания в смесителе 4 (рис. 32) перемешиваются с воздухом, поступающим через ряд больших отверстий в смесителе, до требуемой температуры. Две пары жаровых труб соединены между собой патрубками пламеподводящими 10, через которые от воспламенителей подается пламя в жаровые трубы для розжига газовоздушной смеси, поступающей из завихрителя первого канала горелочного устройства. В остальных жаровых трубах воспламенение топлива осуществляется через патрубки пламеперебрасывающие 11. Работа камеры сгорания на всех режимах регулируется по заведенному в систему управления алгоритму, в том числе обеспечивается и подключение второго канала горелочного устройства. Для увеличения ресурса металла жаровой трубы, наружная и внутренняя поверхности жаровой трубы покрыта высокотемпературной жаростойкой эмалью. Для исключения утечек холодного воздуха из камеры сгорания в сопловой аппарат ТВД, на боковой поверхности обоймы выполнен паз под уплотнение К (рис. 32), в который вставляется упругий элемент (уплотнение) 19 (рис. 29). 3.3.2.4. Воспламенительпредназначен для образования первоначального факела, воспламеняющего топливовоздушную смесь в камере сгорания. Воспламенитель состоит из корпуса 1 (рис. 33), форсунки 2, свечи плазмоструйной 3, втулки 4. Форсунка2 расположена в центральной части воспламенителя и предназначена для подачи топливного газа в полость воспламенителя во время запуска. В корпусе 1 воспламенителя установлена свеча плазмоструйная 3, работающая от импульсного блока питания. На торце свечи, заглубленном в полость воспламенителя, поддерживаются периодические электрические разряды, вызывающие образование плазменных струй, используемых для воспламенения пускового газа. Воздух в полость воспламенителя поступает через отверстия в нижней части корпуса 1. При этом часть воздуха подводится через окна в наружном электроде свечи на межэлектродный зазор для получения плазменных струй. В воспламенителе топливный газ, распыленный форсункой 2, смешивается с воздухом и воспламеняется свечой плазмоструйной 3. Пламя из воспламенителя выбрасывается в жаровые трубы, воспламеняя топливовоздушную смесь, поступающую через горелочное устройство. 3.3.2.5. Горелочное устройство предназначено для подготовки топливовоздушной смеси и обеспечения условий горения ее в жаровой трубе. Устройство горелочное состоит из корпуса 1 (рис. 34) со штуцерами 2 и 3 подвода топливного газа; соосных воздушных лопаточных завихрителей 4 и 8 второго и первого каналов (со своими каналами подвода топливного газа), трубок 9 для подачи топливного газа из корпуса 1 в завихритель 4; пережимов 5, 6 второго и первого каналов; стенки 7. Топливный газ через штуцер 3, канал А попадает в коллектор, образованный корпусом 1 и внутренней стенкой воздушного завихрителя 8 и через систему отверстий в лопатках завихрителя поступает в межлопаточные каналы воздушного завихрителя первого канала 8, в которых он смешивается с воздухом. Через штуцер 2, канал В, выполненный в корпусе 1, четыре трубки 9 газ поступает в кольцевой коллектор воздушного завихрителя второго канала 4. Из коллектора топливный газ через систему отверстий в лопатках воздушного завихрителя второго канала 4 поступает в межлопаточные каналы, в которых он смешивается с воздухом. Поток через завихритель 4 входит в кольцевую предварительную камеру Б, где смешивание завершается, прежде чем поток войдет в жаровую трубу камеры сгорания. Горение стабилизируется рециркуляционной зоной, образованной воздушным завихрителем первого канала 8. Для защиты металла деталей горелочного устройства от воздействия высоких температур в жаровой трубе, внутренняя поверхность пережима второго канала 5 и наружная поверхность пережима первого канала 6 покрываются высокотемпературной эмалью. 3.3.2.6. Коллектора газовые 3 и 4 (рис. 29) предназначены для подачи газа к горелочному устройству камеры сгорания. Каждый коллектор 3 и 4 состоит из двух половинок. Соединение половинок коллектора выполняется с помощью клиновидного хомута. Газовые коллектора выполнены с горизонтальным разъемом и закреплены на корпусе силовом КВД 1 с помощью сегмента 18 и шарнирной подвески 2, обеспечивающей компенсацию радиальных расширений коллекторов и корпуса силового КВД. На коллекторах имеется по шестнадцать штуцеров для подвода топливного газа к горелочным устройствам 17 камеры сгорания и фланец для подсоединения трубы подвода топливного газа.

megaobuchalka.ru Камеры сгорания бензиновых двигателей - Теория ДВС - Каталог статейЕсли камера сгорания занимает объем над всей поверхностью днища поршня, то возникает слишком большая поверхность охлаждения. Поэтому стремятся создать компактную камеру сгорания в зоне свечи зажигания, а над днищем поршня – образовать зазор между ним и поверхностью головки цилиндра (уже упоминавшуюся раннее зону вытеснителя). Этот зазор выполняет две функции – обеспечивает компактность и малую поверхность камеры сгорания, а к концу хода сжатия способствует созданию интенсивного движения (турбулизации) заряда в ней. Г. Р. Рикардо определил важность турбулизации заряда уже на начальном этапе развития двигателей внутреннего сгорания. Камера сгорания «Рикардо», примененная в двигателях с боковыми клапанами, значительно улучшила их параметры. Компактная, расположенная над клапанами, она имела небольшую поверхность отвода теплоты к охлаждающей жидкости, а турбулентность, создаваемая вытеснителем, ускоряла сгорание. Завихривание горячего газа около стенок камеры сгорания, хотя и увеличивает отдачу теплоты в них, но при этом позволяет повысить степень сжатия, что с избытком компенсирует некоторый рост тепловых потерь в стенки. В настоящее время двигатели внутреннего сгорания выполняются с клапанами, расположенными в головке цилиндров, и распределительными валами, размещенными в блоке цилиндров (схема OHV) или в его головке (схема OHC). Камера сгорания при этом образована над днищем поршня. Для упрощения механизма газораспределения клапаны чаще всего располагают на продольной оси двигателя и камера сгорания под ними обычно выполнена ваннообразной. Для облегчения доступа к свече зажигания иногда она расположена сбоку камеры сгорания, а на противоположной свече стороне между поршнем головкой блока цилиндров образован вытеснитель. Заряд, вытесняемый из него в конце сжатия, направлен к свече зажигания и обогащает смесь вблизи нее. Такие ваннообразные (плоскоовальные) камеры сгорания с небольшими изменениями применяют практически у всех современных двигателей. Так называемая клиновая камера сгорания, полученная из плоскоовальной наклоном клапанов для получения лучшей формы газовых каналов, показана на рис. 1. Свеча зажигания в этом случае сдвинута в сторону выпускного клапана, движение заряда в камере направлено к свече. У клинообразной камеры сгорания большая часть ее объема сконцентрирована возле свечи, благодаря чему сначала должно сгорать наибольшее количество заряда, а в самой удаленной от свечи зоне камеры сгорания, где имеется опасность детонации, должно находиться сравнительно небольшое количество переохлажденной смеси в зазоре вытеснителя. Такая камера обеспечивает мягкое сгорание и низкие тепловые потери. Жесткость работы двигателя оценивается скоростью нарастания давления, т. е. повышением давления в цилиндре при повороте коленчатого вала на Решающее значение имеет участок поворота, соответствующий интервалу между образованием искрового разряда (воспламенение смеси) и ВМТ. Мягким считается процесс сгорания, при котором скорость нарастания давления лежит в пределах 0,2 – 0,6 МПа на 1° угла поворота коленчатого вала. Уровень шума при работе двигателя зависит также от зазоров между поршнем и цилиндром и между валом и его подшипниками.

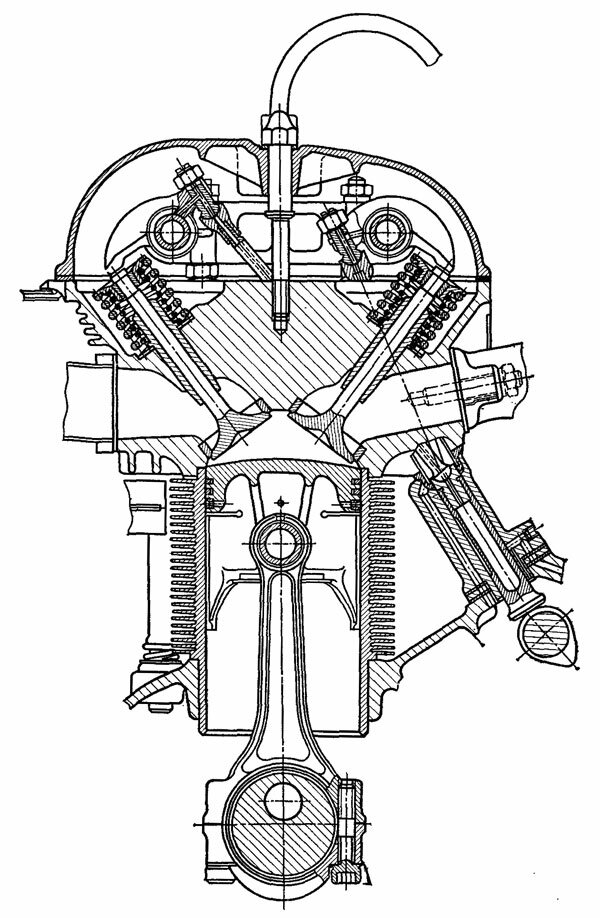

Широко применявшаяся ранее полусферическая камера сгорания также претерпевает в настоящее время изменения. Камера такой формы применяется у двигателей спортивных, гоночных автомобилей для достижения высокой удельной мощности. При использовании в головке цилиндра двух распределительных валов и большом угле развала клапанов можно разместить в головке цилиндра клапаны большого диаметра. При этом поверхность камеры сгорания по отношению к ее объему достаточно мала. Обеспечивается также хорошее втекание заряда через клапаны в цилиндр, поскольку ему не препятствуют стенки цилиндра или камеры сгорания. Впускной и выпускной каналы имеют небольшую длину и малую поверхность. Двигатели с такой камерой сгорания имеют довольно высокий КПД. На рис. 2 приведен пример классического исполнения полусферической камеры сгорания.

У современных гоночных автомобилей эта камера сгорания значительно изменена. Для уменьшения сил инерции в клапанном механизме применяют четыре клапана в одном цилиндре, что приводит к образованию камеры сгорания так называемой шатровой формы. В ней можно разместить одну свечу зажигания непосредственно на оси цилиндра. Для получения в таких камерах высоких степеней сжатия днище поршня имеет выпуклую форму, и в нем делаются выемки для клапанов. В связи с этим поршень становится достаточно массивным, что при четырехклапанном варианте вызвало переход к шатровой камере сгорания с малым углом – около 20° между рядами клапанов. Использование такой камеры сгорания обеспечивает большое проходное сечение седел клапанов, малую массу деталей механизма газораспределения, пригодного для высоких частот вращения – до 12000 мин-1, малую поверхность камеры сгорания без больших выемок под клапаны и малую массу поршня. Если при такой конструкции клапан не закроется, то поршень ударит по нему, но не изогнет и, следовательно, не вызовет серьезного повреждения дорогостоящей головки цилиндра. Для двигателей гоночных автомобилей важным является быстрый процесс сгорания, также обеспечиваемый сильной турбулизацией заряда. При этом ось вращения заряда должна быть параллельна оси коленчатого вала, а ось впускной трубы – максимально возможно приближена к оси впускного клапана. На рис. 3 изображена подобная камера сгорания.

Если применяется полусферическая камера сгорания в двухклапанном исполнении, то оси клапанов не должны пересекаться с осью цилиндра. Чаще всего клапаны слегка отклонены от оси цилиндра, расположены в сферической части камеры и их углубление в поршень в этом случае невелико. Под выпускным клапаном в днище поршня делается небольшая выемка и зазор между поршнем и головкой обеспечивает завихривание заряда, необходимое для мягкой работы двигателя. Классическая же полусферическая камера сгорания характеризуется жесткой работой двигателя. Для сжигания сильно обедненных смесей было разработано несколько новых видов камер сгорания. Большей частью они характеризуются стремлением достичь в объеме камеры послойного распределения заряда с образованием вблизи свечи зажигания богатой смеси. Часто эти камеры имеют форму тел вращения и располагаются в днище поршня. Пример подобной камеры приведен на рис. 4. Тангенциальное расположение впускного канала относительно цилиндра обеспечивает вращение заряда вокруг оси цилиндра, усиливающегося еще больше в ВМТ после вытеснения заряда с периферии цилиндра в камеру, диаметр которой меньше диаметра цилиндра. Свеча зажигания располагается в зоне камеры, где смесь обогащена. Головка цилиндра выполнена плоской, и выход потока из клапанной щели не тормозится ни стенкой цилиндра, ни стенкой камеры сгорания. Сразу же после открывания клапана его сечение открыто для прохода газового потока, за исключением зоны вблизи стенки цилиндра, однако это не имеет принципиального значения, так как поворот впускного канала не направлен в эту сторону.

Поршень с расположенной в днище камерой сгорания имеет большую массу и его температура выше, чем температура стенки камеры сгорания, размещенной в головке цилиндра. Последнее вызывает ухудшение теплоотдачи от газа к головке цилиндра и уменьшение потерь теплоты в систему охлаждения. Размер клапана в головке цилиндра обусловлен диаметром цилиндра. Тарелка клапана не должна выступать за окружность цилиндра, так как при этом растет площадь охлаждения и ухудшается очистка цилиндра. Большие размеры клапана, кроме того, непрактичны, так как значительная часть его периметра заслоняется стенкой камеры сгорания. Увеличения диаметра впускного клапана можно достичь за счет уменьшения диаметра выпускного клапана, который может быть на 15 % меньше, чем впускной. В момент открытия выпускного клапана давление в цилиндре достаточно высокое, и хорошая очистка цилиндра может быть обеспечена и при уменьшенном сечении клапана. Кроме того, у выпускного клапана меньшего размера также меньше и деформация седла, и он быстрее охлаждается. Клапаны наибольших размеров можно получить в полусферической камере сгорания, у которой диаметр впускного клапана может достичь 0,64, а выпускного – 0,54 диаметра цилиндра. При меньшем развале осей клапанов, а также при наличии седел клапанов у алюминиевых головок диаметры клапанов на 10 % меньше приведенных выше величин. ldsto.ru |

|

||||||||||||||||||

|

|

||||||||||||||||||

|