Студентам и школьникам. Энергомаш бзэмООО «Белэнергомаш – БЗЭМ» | О компанииООО «Белэнергомаш – БЗЭМ» – это ведущее предприятие энергомашиностроения с семидесятипятилетним опытом работы в отрасли. Сегодня специализированные производства ООО «Белэнергомаш – БЗЭМ»: производство соединительных элементов трубопроводов, производство труб, кузнечно-прессовое производство, производство сильфонных компенсаторов, котельное производство и производство строительных металлоконструкций – выпускают широкую номенклатуру продукции для энергетики и строительства:

В структуре предприятия создан Инжиниринговый центр. Задачи центра: Строительство энергетических объектов «под ключ». В составе Инжинирингового центра – конструкторский отдел котельного оборудования и службы обеспечения. В роли традиционных партнёров – известные проектные, монтажные и наладочные организации, профильные заводы-изготовители. Перечень оказываемых услуг:

ООО «Белэнергомаш - БЗЭМ» тесно сотрудничает со следующими компаниями-партнерами:

В рамках реализации проектов ООО «Белэнергомаш – БЗЭМ» предлагает к применению продукцию собственного производства:

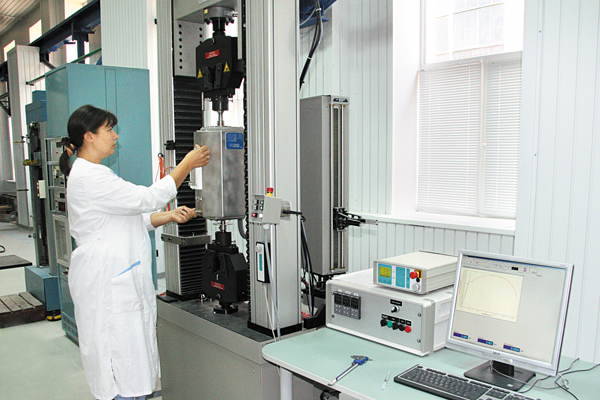

Наличие аккредитованного испытательного центра, уникального отечественного и зарубежного оборудования, обеспечивает высокий уровень выполняемых работ и услуг. Качество продукции реализуется успешно действующей на предприятии системой менеджмента качества, сертифицированной на соответствие ГОСТ ISO 9001-2011 (ISO 9001:2008). Имеются разрешение Ростехнадзора на применение сильфонных компенсаторов и лицензии на конструирование и изготовление оборудования для атомных станций. Отдел металлоконструкций инженерного центра имеет лицензию Федерального агентства по строительству на проектирование зданий и сооружений I и II уровня ответственности. Привлечение оригинальных технологий производства, диагностики и контроля позволяет ООО «Белэнергомаш – БЗЭМ» поддерживать репутацию надежного партнера и поставщика. www.energomash.ru ООО «Белэнергомаш – БЗЭМ» | Продукция Элементы и сборочные единицы трубопроводов высокого и низкого давления для тепловых и атомных электростанций изготавливаемые как из традиционных, использующихся в энергетике марок стали, так и сталей повышенной эксплуатационной надежности, обеспечивающих работу трубопроводов при сверхкритических параметрах. Элементы корпусов запорной арматуры и шаровых кранов широкой номенклатуры, фитинги по нормам EN 10253-2, изготавливаемые методом горячей штамповки. Бесшовные трубы собственного производства, получаемые методом электрошлаковой выплавки и трубы ковано-сверленые – методом сверловки и расточки сплошных поковок на станке глубокого сверления.  Многослойные сильфонные компенсаторы карданные, осевые, сдвиговые, универсальные, угловые, разгруженные, стартовые, а так же различные типы компенсационных устройств из высоколегированных марок стали с условным проходом от 80 до 1800 мм, давлением среды до 8 МПа и рабочей температурой от –170°C до +900°C. Сильфонные компенсационные устройства уникальной конструкции с полной гидроизоляцией полости сильфона от воздействия воды и грунта пенополиуретаном для наземной, канальной и бесканальной прокладки тепловых сетей. Сильфонные компенсаторы и компенсационные устройства индивидуального назначения по техническому заданию заказчика.  Широкая номенклатура паровых и водогрейных котлов, котлов-утилизаторов и энерготехнологических котлоагрегатов, а также запасных частей к котлам всех типов. Котлы-утилизаторы горизонтального и вертикального профиля, с естественной и принудительной циркуляцией в испарительных контурах для металлургической, химической, нефтегазовой промышленности типа К, КУ, ОКГ, РСК, ПКК, КН, КСТК (КСТ), Г. Паровые котлы средней мощности типа Е всех модификаций с производительностью от 16 до 200 т/ч. Водогрейные котлы типа КВГМ производительностью от 20 до 200 Гкал/час. Энерготехнологические котлоагрегаты типа Г, СРК всех модификаций. Запасные части к котлам всех типов.  Полный цикл изготовления металлоконструкций из любого сортамента металлопроката, включая разработку чертежей КМ, КМД, в том числе по индивидуальным заказам, качественную подготовку и очистку металлопроката, сварку, сборку, покраску, доставку на объект и монтаж. Цеховые пролеты до 36 метров и краны грузоподъемностью до 60 тонн позволяют изготавливать крупногабаритные мостовые блоки, и проводить контрольные сборки. Металлоконструкции каркасов зданий, опоры ЛЭП, антенно-мачтовые сооружения, уникальные конструкции из трубы круглого и квадратного сечения, нестандартное оборудование а так же услуги горячего цинкования для сторонних организаций. www.energomash.ru ООО «Белэнергомаш – БЗЭМ» | История75 лет в Белгороде работает предприятие энергетического машиностроения, известное не только в нашей стране, но и за рубежом. Передовые технологии, высококачественная продукция – вот визитные карточки предприятия. За свою долгую трудовую жизнь не раз меняло оно свое название: «Белгородский котлостроительный завод», «Белгородский завод энергетического машиностроения». Эти названия как знаковые вехи в истории современного «Белэнергомаш – БЗЭМ».

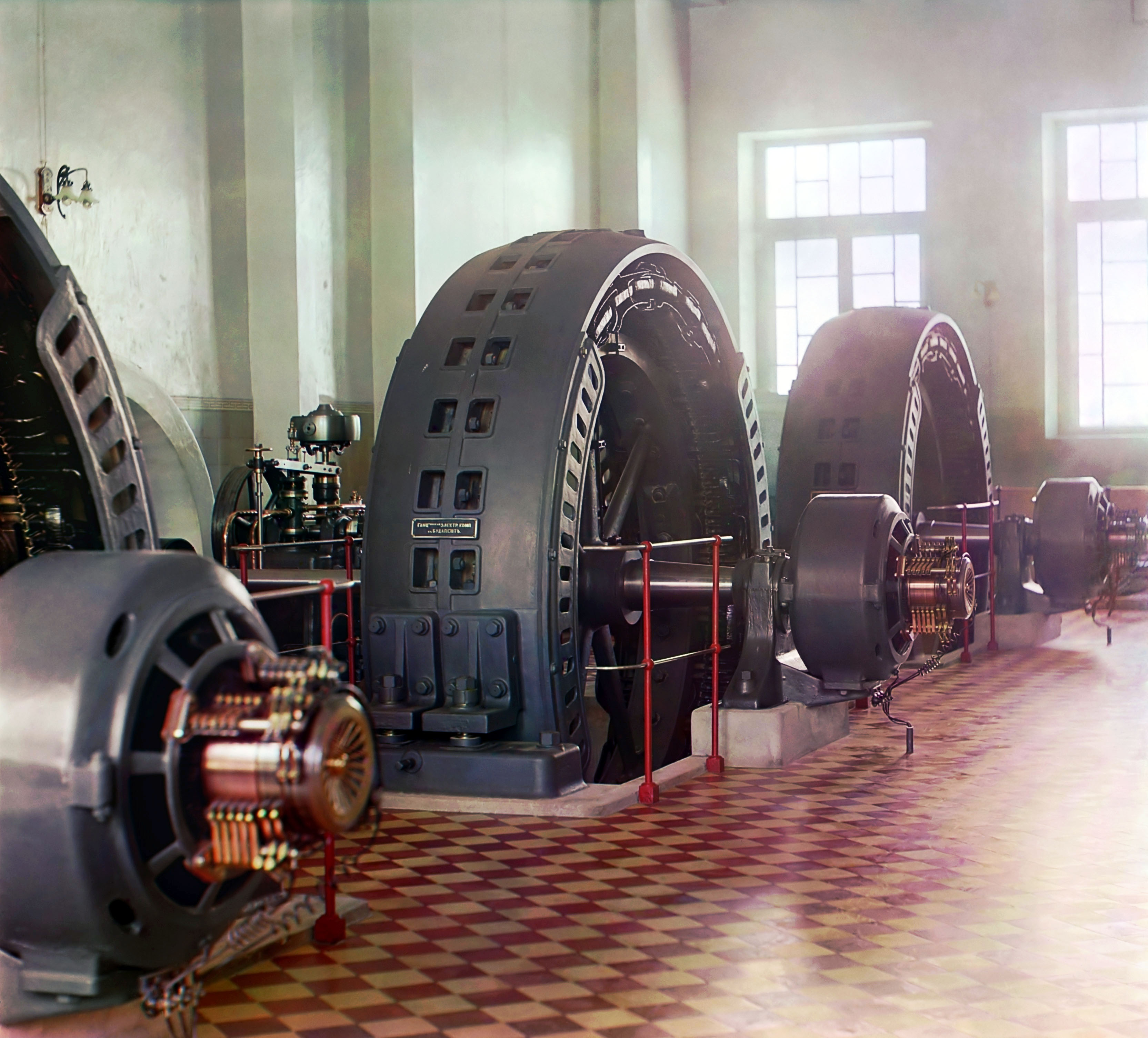

1941 год – Народный комиссариат тяжелого машиностроения 16 августа издал приказ об эвакуации рабочих и служащих завода, а также пригодной к эксплуатации строительной техники в город Кусу Челябинской области. Затем завод был переведен на Алтай, в город Бийск. 1945 год – 26 октября приказом Народного комиссара тяжелого машиностроения Казакова Н. С. возобновлено строительство Белгородского котельного завода. 1951 год – в ноябре выпущена первая партия водогазотрубных котлов ВГД-28 мощностью 1 тонна пара в час, предназначавшихся для городских котельных. 1953 год – выпущена первая партия энергетических паровых котлов.  1955 год – закончено строительство первой очереди чугунолитейного цеха. Был собран первый блочный котел, мощность которого позволяла обеспечить работу турбины в 1500 кВт, что положило начало серийному выпуску блочных котлов. 1956 год – началось производство и выпуск трубопроводов. На заводе, впервые в стране, был изготовлен станок гибки труб с нагревами токами высокой частоты. 1959 год – изготовлены первые котлы-утилизаторы для использования тепла отходящих газов в металлургии, химии и производстве стройматериалов.  1962 год – удельный вес блочных котлов в общем объеме котельной продукции составил 50%. Это был лучший показатель среди заводов страны. 1965 год – начало изготовления штампованных фитингов трубопроводов. Производство оснащено станами для гибки труб малыми радиусами с нагревом ТВЧ. 1969 год – внедрение трубогибочных станов УЗТМ. Это событие стало важным шагом в прогрессе трубопроводного производства, позволившим впоследствии освоить выпуск трубопроводов на сверхкритические параметры для энергоблоков мощностью 800 и 1200 МВт. 1973 год – начато строительство нового специализированного корпуса №5 по производству трубопроводов для ТЭС и АЭС.  1974 год – началось опытное освоение новой технологии изготовления трубопроводов из нержавеющей стали для АЭС, разработана серия новых котлов СРК, введена в строй первая очередь корпуса №5 мощностью 5 000 тонн трубопроводов. 1975 год – в результате совместных усилий специалистов предприятия по разработке уникальных технологий вся номенклатура фасонных деталей переведена на горячую штамповку, что позволило отказаться от использования в производстве литья и значительно уменьшить объём применения сварки. 1977 год – в феврале «Белгородский котлостроительный завод» меняет свое название, он стал называться «Белгородский завод энергетического машиностроения». 1978 год – внедрение на заводе производства штампованных заготовок корпусов энергетической арматуры. 1981 год – создан первый котел-утилизатор ОКГ с естественной и многократной циркуляцией. Изготовлен котел-утилизатор ВОКГ-80-2 для Югославии. 1982 год – начато изготовление трубопроводов с расчётным ресурсом работы 200 000 часов. 1984 год – изготовлена миллионная тонна белгородских трубопроводов. 1986 год – на базе Белгородского завода энергетического машиностроения создано производственное объединение. 1988 год – завершено строительство самого крупного в мире специализированного корпуса цехов по производству трубопроводов. Его производственная площадь составила 100 000 квадратных метров. 1992 год – 17 февраля конференция трудового коллектива принимает решение о преобразовании предприятия в акционерное общество открытого типа «Белэнергомаш». В последующие годы предприятие не раз меняло формы собственности, ища пути для наибольшего развития производства. 1993 год – производство малогабаритных установок первичной переработки нефти и газового конденсата. 1995 год – начато производство новой серии энергетических котлов БЭМ-25. Проведены первые опытные работы по изготовлению гибов и сварных соединений из труб стали 10Х9МФБ. По результатам работ трубы из стали 10Х9МФБ были введены в правила ТЭС. 2003 год – на базе цехов трубопроводного производства завода «Белэнергомаш» создано трубопроводное производство Группы предприятий «Энергомаш». Компанией приобретен Производственный комплекс «Завод металлоконструкций». Одно предприятие с замечательной историей и традициями слилось с другим, не менее богатым достижениями в своей биографии. Что же представлял собой «Завод металлоконструкций». В начале 70-х годов в Курской и Белгородской областях началось создание мощной базы черной металлургии и горнорудной промышленности. Для обеспечения строящихся предприятий большими объемами стальных конструкций, постановлением Совета Министров СССР было принято решение построить в Белгороде завод металлоконструкций. Проектная мощность завода планировалась 120 тыс. тонн металлоконструкций в год при численности работающих 3000–3500 человек. 1971 год – в марте началось строительство Белгородского завода металлоконструкций. 1973 год – 29 декабря сдана 1-я очередь завода. Эта дата считается Днем рождения Белгородского ЗМК. 1974 год – 26 сентября сдана 2-я очередь завода мощностью 80 тысяч тонн в год. Министерство утвердило государственный план, и завод приступил к выпуску продукции. 1978 год – сдана в эксплуатацию последняя, 4-я очередь завода. 1980 год – началось внедрение станков с ЧПУ. На ЗМК установлены: автоматическая линия обработки профиля японской фирмы «Kawasaki», новые газорезательные машины, «FICEP» для пробивки отверстий, краны с дистанционным управлением. Внедрена полуавтоматическая сварка в смеси активных газов. 1985 год – создан отдел и участок товаров народного потребления. Прошла аттестация рабочих мест. Широко внедряется бригадная форма (работа в 2-3 смены). В этот период завод поставлял продукцию на более чем 200 пусковых строек страны. 1987 год – спустя 13 лет с момента пуска, заводом произведена миллионная тонна металлоконструкций. 1989 год – аренда и хозрасчет. Завод первым в ВО «Союзстальконструкция» перешел на работу в новых экономических условиях – на арендные отношения. Произведен рекордный за всю историю завода годовой объем продукции – 107 000 тонн металлоконструкций. 1993 год – на заводе создан коммерческий отдел. Изготавливается различная непрофильная металлопродукция: сельскохозяйственная техника, шахтное оборудование, корпуса автобуса ЛИАЗ, товары народного потребления. Началось сотрудничество со скульптором З. К. Церетели. Выполнен заказ на изготовление каркасов двух памятников Колумбу к 500-летию открытия Америки. 1994 год – к 50-летию Победы в Великой Отечественной войне заводом изготовлены конструкции главного монумента Мемориала на Поклонной горе. 1996 год – закончено изготовление каркаса главного купола Храма Христа Спасителя и конструкций памятника 300-летию Российского Флота в Москве. 1998 год – Белгородский ЗМК вошел в состав «Энергомашкорпорации». Началась реализация инвестиционной программы технического перевооружения предприятия, рассчитанной на 5 лет. 2001 год – 9 июня состоялось открытие линии горячего цинкования. В течение 2003-2004 годов большая часть металлообрабатывающих станков заменена на новые. Приобретены и смонтированы машины для газовой и плазменной резки листа и труб фирмы «MESSER», сварочные аппараты фирмы «Lincoln», станки и линии для обработки профиля фирмы «FICEP». Установлены новые камеры дробеметной очистки металла, современное покрасочное оборудование, а также станки для гибки листа. 2006 – открытие производства сильфонных компенсаторов для АЭС, ТЭС, тепловых сетей, нефтегазохимии и металлургии. 2007 – начало изготовления бесшовных труб для ТЭС и АЭС методом свободной ковки по ТУ 1310-030-00212179-2007. 2010 – начало изготовления бесшовных труб для ТЭС и АЭС методом электрошлаковой выплавки (ЭШВ) по ТУ 1301-039-00212179-2010. 2010 – 2013 – выполнялись заказы для Олимпиады-2014 в Сочи. Предприятие изготовило и поставило металлоконструкции для четырех из шести крупных объектов Олимпийского парка: Большой ледовой арены для хоккея с шайбой на 12 000 зрителей, Конькобежного центра «Адлер-Арена» на 8 000 зрителей, Центрального олимпийского стадиона «Фишт» на 40 000. зрителей, Главного олимпийского медиацентра. 2014 – заводу присвоено почетное звание «Добросовестный поставщик атомной отрасли 2014». Введена в эксплуатацию индукционно-гибочной машины SRBMI 1000. Новое оборудование позволило освоить гибку труб новых типоразмеров: диаметр трубы до 1020 мм, толщина стенки до 120 мм и радиус гиба до 5100 мм. 2015 – открыт новый производственный комплекс элементов трубопроводов. Его мощности, позволят обеспечивать выпуск трубопроводов для атомных и тепловых электростанций в объеме 1500 тонн ежемесячно. Производственная площадь нового комплекса составляет 45 тысяч квадратных метров. Производством металлоконструкций завершены работы по изготовлению и отгрузке элементов эстакады на подходе к мосту через Морской канал центрального участка платной автомагистрали «Западный скоростной диаметр» в г. Санкт-Петербург. 2017 – открыт производственный участок по изготовлению опорно-подвесных систем трубопроводов (совместный проект «Белэнергомаш-БЗЭМ» и немецкой фирмы «LISEGA»).

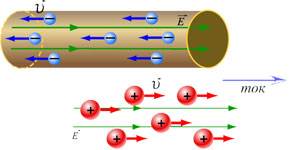

Сегодня «Белэнергомаш – БЗЭМ» – одна из ведущих энергомашиностроительных компаний России, поставщик комплексных решений для атомной и тепловой энергетики, газовой, нефтехимической промышленности, промышленного и гражданского строительства. www.energomash.ru ООО «Белэнергомаш – БЗЭМ» | Качество Квалифицированными специалистами службы качества осуществляется контроль соответствия изделий установленным требованиям на всех этапах изготовления, от момента получения материалов и комплектующих (входной контроль) до отгрузки готовой продукции.  Центральная заводская лаборатория (ЦЗЛ) ООО «Белэнергомаш-БЗЭМ» обеспечивает возможность проведения всего спектра неразрушающего контроля, испытаний и анализа исходных материалов и готовой продукции в соответствии с действующей НТД.  По своей оснащенности, уровню квалификации персонала, а также постоянному совершенствованию методов контроля и испытаний на базе современных технологий и оборудования, Центральная заводская лаборатория соответствует актуальным и современным требованиям. Лаборатория неразрушающего контроля ЦЗЛ аттестована независимым органом по аттестации лабораторий неразрушающего контроля ООО «Эксперт НК» в Единой системе оценки соответствия на право проведения радиационного, ультразвукового, магнитопорошкового и капиллярного видов контроля. Испытательная лаборатория ЦЗЛ аккредитована в качестве лаборатории разрушающих и других видов испытаний в соответствии с требованиями ГОСТ ИСО/МЭК 17025 и СДА-15. ООО «Белэнергомаш-БЗЭМ» соответствует требованиям Российской системы калибровки, требованиям ГОСТ ИСО/МЭК 17025 и внесено в Реестр Российской системы калибровки. Метрологическая служба аккредитована на техническую компетентность в осуществлении метрологического надзора за организацией и выполнением работ по обеспечению единства измерений. Применительно к выпускаемой продукции имеются лицензии, разрешения на применение и сертификаты соответствия. С целью повышения конкурентоспособности и реализации продукции получены сертификаты о соответствии национальным нормам. Интегрированная система менеджментаВ целях повышения удовлетворенности потребителей и других заинтересованных сторон, улучшения результатов деятельности в области экологии, безопасности труда и охраны здоровья, а также для демонстрации своей способности поставлять продукцию, соответствующую установленным требованиям, на предприятии внедрена интегрированная система менеджмента. Интегрированная система менеджмента ООО «Белэнергомаш-БЗЭМ» представляет собой совокупность следующих систем, отвечающих требованиям международных стандартов и функционирующую как единое целое:

Интегрированная система менеджмента сертифицирована органом по сертификации общества TUV SUD Management Service GmbH. www.energomash.ru ООО «Белэнергомаш – БЗЭМ» | Производствa

Для качественной очистки металлопроката имеются две камеры дробеметной очистки листового и профильного металла «Turbotechnika» (Италия) на стадии запуска в производство и еще одна камера для чистки конструкций «в сборе» перед покраской. Для раскроя листового проката используется оборудование газокислородной и плазменной резки с ЧПУ. Максимальные габариты обрабатываемых деталей: толщина – 200 мм, длина – 14000 мм, ширина – 4000 мм. При изготовлении деталей из профильного металлопроката имеется возможность производить распиловку профиля, сверление, зенкерование, нарезку резьбы в вертикальной и горизонтальной плоскостях, производить резку профилей газовым резаком и выполнять отверстия различной конфигурации; производить резку и прокол уголка. Высота обрабатываемого профиля от 80 до 1220 мм, длина – 12000 мм. Для изготовления деталей из труб диаметром от 50 до 1200 мм и длинной до 12000 мм используются труборезы с возможностью тепловой резки на заданную длину (прямой или косой рез), снятие фаски по торцу, вырезание прорезей и отверстий для стыковки. Трубогибочное оборудование, позволяет гнуть трубы диаметром от 14 до 630 мм. Продольно-фрезерное и торце-фрезерное оборудование позволяет снимать фаски, обрабатывать торцы и кромки деталей, а также фрезеровать конструкции «в сборе». Длина обрабатываемых поверхностей до 14 метров. Для изготовления двутавровых стержней высотой от 400 до 3000 мм и колонн коробчатого сечения используется портальная установка для сборки и аппараты автоматической сварки под слоем флюса. Имеются станки для правки грибовидности двутавровых профилей. Балки сварного сечения могут также выполняться с перфорированной стенкой. Имеющиеся технологические возможности позволяют изготавливать металлоконструкции из листа толщиной до 200 мм включительно как автоматической, так и полуавтоматической сваркой. В цехе готовой продукции работают две покрасочно-сушильные камеры фирмы BOSS (Италия) в которых красятся конструкции весом до 40 тонн и длиной до 13 м. Помимо традиционной защиты от коррозии лакокрасочными материалами мы предлагаем и более долговечную и надежную защиту от коррозии методом горячего цинкования. Линия цинкования занимает в цехе отдельный участок, оснащенный специальным оборудованием, все операции выполняются автоматически. Максимальный размер обрабатываемых конструкций: 12,5 х 1,5 х 2,5 м. www.energomash.ru ООО «Белэнергомаш – БЗЭМ» | Студентам и школьникам

Предприятие активно привлекает в свои ряды перспективных студентов лучших ВУЗов страны. Начиная с третьего курса, студенты приглашаются на предприятие для прохождения ежегодной производственной практики. Лучшим по итогам практики предлагается трудоустройство на инженерные профессии в качестве стажеров. Стажировка в компании длится год. Компания оказывает всестороннюю помощь в адаптации молодых специалистов, подкрепляя ее достойной заработной платой. После новые сотрудники принимаются в штат на инженерные позиции и продолжают свое профессиональное развитие по выбранному направлению:

Компания обеспечивает сотрудников всеми условиями для постоянного профессионального развития. Сотрудник может строить свой карьерный рост как по горизонтали, расширяя свои профессиональные знания в выбранной отрасли, так и по вертикали, перемещаясь на вышестоящие должности. В качестве развивающих мероприятий в компании проводятся внутреннее обучение, обучение у внешних провайдеров, стажировки за рубежом. Институту наставничества уделяется особое внимание. Индивидуальный наставник закрепляется за каждым на период практики, стажировки, адаптации. Большое внимание уделяется поддержанию комфортного психологического климата в коллективе. В том числе создаются условия для общения сотрудников в неформальной обстановке. Ежегодно проводится множество корпоративных мероприятий разного содержания – от спортивных и интеллектуальных состязаний до таких развлекательных мероприятий, как КВН, туристические слеты. Широко празднуется День рождения завода, Новый год. Практиканты, стажеры и вновь принятые сотрудники обязательно участвуют в этих мероприятиях, получая возможность познакомиться с новым большим коллективом, найти новых друзей и единомышленников. Так, общей командой, «Энергомаш» идет вперед, достигая вершины успеха в области энергетического машиностроения! Фотографии по теме www.energomash.ru ООО «Белэнергомаш – БЗЭМ» | Продукция Станционные и турбинные трубопроводы высокого и низкого давления из перлитных и аустенитных марок сталей. Детали и сборочные единицы трубопроводов поставляются для трубопроводов атомных электрических станций (АЭС), относящихся ко 2, 3 и 4 классам безопасности по НП-001-97 (ОПБ-88/97).  Элементы, детали и сборочные единицы трубопроводов для энергоблоков различной мощности тепловых электрических станций (ТЭС). Трубопроводы предназначены для транспортировки пара, горячей воды и других рабочих сред (например, масло, мазут, газообразные смеси).  Соединительные детали трубопроводов (отводы, тройники, переходы, заглушки) диаметрами от 10 до 1420 мм на рабочее давление до 32 МПа для предприятий нефтегазового комплекса, цельноштампованные корпуса, заготовки полукорпусов и пробок для шаровых кранов.  Бесшовные трубы из углеродистых и легированных марок сталей для трубопроводов ТЭС и АЭС, изготавливаемые методом электрошлаковой выплавки (ЭШВ) с последующей механической обработкой и методом сверловки и расточки сплошных поковок на станке глубокого сверления. www.energomash.ru |

|

||||||||||||||||||

|

|

||||||||||||||||||

|

1939 год – начало истории «Белэнергомаша». 3 октября по решению Народного комиссариата электростанций и электропромышленности СССР в городе Белгороде началось строительство котлостроительного завода.

1939 год – начало истории «Белэнергомаша». 3 октября по решению Народного комиссариата электростанций и электропромышленности СССР в городе Белгороде началось строительство котлостроительного завода. За годы работы в атомной энергетике продукция «Белэнергомаша» поставлялась на все атомные электростанции страны. Среди наиболее значимых объектов последних лет – Калининская, Нововоронежская, Ленинградская, Ростовская, Белоярская АЭС. География поставок не ограничивается Россией, продукция предприятия широко известна за рубежом. Трубопроводы из Белгорода используются в Китае на Тяньваньской АЭС, в Иране на АЭС в Бушере, в Индии на АЭС Куданкулам.

За годы работы в атомной энергетике продукция «Белэнергомаша» поставлялась на все атомные электростанции страны. Среди наиболее значимых объектов последних лет – Калининская, Нововоронежская, Ленинградская, Ростовская, Белоярская АЭС. География поставок не ограничивается Россией, продукция предприятия широко известна за рубежом. Трубопроводы из Белгорода используются в Китае на Тяньваньской АЭС, в Иране на АЭС в Бушере, в Индии на АЭС Куданкулам. Залог качества нашей продукции – широкий спектр видов контроля всех типов сырья (материалов, полуфабрикатов), изделий в процессе производства и готовой продукции, применение современных высокоточных средств измерений, строгое соответствие стандартам и наличие полной нормативно-документальной базы.

Залог качества нашей продукции – широкий спектр видов контроля всех типов сырья (материалов, полуфабрикатов), изделий в процессе производства и готовой продукции, применение современных высокоточных средств измерений, строгое соответствие стандартам и наличие полной нормативно-документальной базы.  Производство металлоконструкций ООО «Белэнергомаш – БЗЭМ», ранее известное как Белгородский ЗМК, работает с 1973 года и входит в пятерку крупнейших производителей строительных металлоконструкций России. Предприятие предлагает заказчикам весь комплекс работ по изготовлению строительных металлоконструкций, включая разработку документации по индивидуальным заказам, сварку и покраску.

Производство металлоконструкций ООО «Белэнергомаш – БЗЭМ», ранее известное как Белгородский ЗМК, работает с 1973 года и входит в пятерку крупнейших производителей строительных металлоконструкций России. Предприятие предлагает заказчикам весь комплекс работ по изготовлению строительных металлоконструкций, включая разработку документации по индивидуальным заказам, сварку и покраску. На сегодняшний день на предприятии трудятся около 3500 человек. Для всех сотрудников созданы благоприятные условия для работы и профессионального роста.

На сегодняшний день на предприятии трудятся около 3500 человек. Для всех сотрудников созданы благоприятные условия для работы и профессионального роста.