Строительство оснований и фундаментов резервуаров РВС. Рвс устройствоВсе о вертикальном стальном резервуаре РВС Как проектируются и производятся вертикальные стальные резервуары РВС, а также как монтируют резервуар РВС В современной промышленности широкое применение получили вертикальные резервуары. Они бывают нескольких видов. Наиболее универсальным вариантом считается резервуар вертикальный стальной (сокращенно этот тип называют РВС). Их применяют как для хранения сырой нефти, так и для сброса пластовой воды, для хранения топлива и некоторых других жидкостей. Особенности этой конструкции, ее эксплуатации и ремонта заслуживают более подробного рассмотрения. Как проектируются и производятся вертикальные стальные резервуары РВС, а также как монтируют резервуар РВС В современной промышленности широкое применение получили вертикальные резервуары. Они бывают нескольких видов. Наиболее универсальным вариантом считается резервуар вертикальный стальной (сокращенно этот тип называют РВС). Их применяют как для хранения сырой нефти, так и для сброса пластовой воды, для хранения топлива и некоторых других жидкостей. Особенности этой конструкции, ее эксплуатации и ремонта заслуживают более подробного рассмотрения.Устройство резервуара вертикального стального Хотя такие емкости могут быть надземными, подземными или даже наполовину подземными, их устройство в общих чертах будет одинаковым. Конструкция включает в себя:

Проектирование резервуаров вертикальных стальных Как правило, проектными работами занимается та же компания, что производит и устанавливает такие емкости. Это неудивительно –проектирование стальных резервуаров является непростой задачей, оно требует знаний множества нюансов, а также определенной практики. В частности, необходимо учитывать множество факторов. Это и тип жидкости, который будет храниться в резервуаре, и климатические особенности местности, и условия конкретной строительной площадки (рельеф, уровень залегания грунтовых вод, расстояние до других объектов). Проектирование вертикальных резервуаров осуществляется с учетом всех перечисленных факторов. Часть из них компании-разработчику должен сообщить заказчик. Однако, например, заказчик не уточнит условия эксплуатации конструкции, то они могут быть приняты стандартными. Существуют определенные правила устройства таких емкостей (это документ, имеющий определенный номер ПБ «Резервуары вертикальные стальные»). В соответствии с ними и выполняются проектные работы. Монтаж вертикальных резервуаров Работы по установке таких конструкций выполняет та же компания, что занимается их изготовлением. Монтаж стальных резервуаров производится в соответствии с действующими в отрасли нормативными документами и строительными правилами. Он может выполняться двумя основными методами – рулонированием или полистовой сборкой. В первом случае на строительную площадку привозят уже собранные основные элементы конструкции – днище, крышу, стенки, сварка которых была выполнена в заводских условиях. Монтаж вертикальных стальных резервуаров полистовым способом означает, что сварка будет не автоматической, а ручной, и она будет производить прямо на строительной площадке. И хотя в целом технология сборки конструкции будет включать в себя те же этапы (подготовку площадки, устройство основания, сборку днища и вертикальных стенок), здесь все-таки будут определенные отличия. В частности, еще в процессе подготовки нужно предусмотреть на площадке место для проведения сварочных работ. Ремонт резервуаров вертикальных стальных Какими бы качественными ни были стальные вертикальные резервуары, они все равно подвержены износу. Не говоря уже о том, что не всегда они эксплуатируются с соблюдением всех правил. И тогда может понадобиться ремонт стальных резервуаров. Как он выполняется? Многое зависит от причины, по которой потребовались ремонтные работы. Ведь износ может быть обусловлен как объективными причинами (например, агрессивным воздействием на днище резервуара жидкости, содержащейся в этой емкости), так и действием природной стихии, или, как уже говорилось, нарушением технологии эксплуатации такого сооружения. В любом случае ремонт вертикальных резервуаров проводят те же компании, которые занимаются их изготовлением. Следует также отметить, что ремонт может быть и планово-предупредительным. Он позволяет избежать многих проблем, связанных с эксплуатацией таких резервуаров. Этот вид ремонта предусматривает регулярный осмотр РВС, и в случае необходимости – проведение текущего ремонта. Впрочем, иногда может понадобиться и ремонт капитальный. Регулярность проведения обследования устанавливается соответствующими документами. По результатам этого обследования составляют так называемую дефектную ведомость. Во время осмотра непременно проверяют состояние несущих и ограждающих конструкций, а также всех сварных швов. Осмотровый ремонт проводят не реже, чем раз в полгода. Для этого необходимо освободить резервуар от тех продуктов, которые в нем хранятся, поскольку нужно оценить не только состояние ограждений, стенок и крыш, но и всего оборудования. Текущий ремонт проводят раз в два года. Он может делаться как при условии опорожнения резервуара от хранимой жидкости, так и без опорожнения. Однако в любом случае перед началом ремонта делается нивелировка окраек днища, чтобы определить степень осадки основания. Последовательность текущего ремонта такова:

По результатам планового осмотра может быть установлена и необходимость капитального ремонта. В таком случае резервуар на время устранения неисправностей должен быть выведен из эксплуатации. Точно так же, как и в описанном выше случае, производится откачка жидкости, дегазация и зачистка резервуара, оценивается его техническое состояние, очищается коррозия и устраняются дефекты. Конкретный алгоритм действий зависит от причины неполадок. Ремонт производится с использованием материала самого высокого качества, чтобы обеспечить нужный уровень прочности и надежности конструкции в целом. oilgasnews.ru Резервуары РВСРезервуары РВС – это вертикальные цилиндрические стальные резервуары номинальным объемом от 100 до 120 000 м3. Возможно также проектирование и изготовление РВС объемом более 120 000 м3 по индивидуальным техническим условиям. Расположение резервуаров – наземное. Сейсмичность района строительства рекомендуется не более 9 баллов включительно по шкале MSK-64. Максимальная температура корпуса резервуара не более 100 °С (для резервуаров с температурой хранения более 100 °С следует учитывать изменения физико-механических характеристик применяемых сталей. Минимальная температура корпуса резервуара не менее -60 °С. Требования к продукту:

Парк резервуаров РВС для хранения нефти и нефтепродуктов Использование резервуаров РВС для хранения различных продуктовШироко используются в промышленности для хранения нефти и нефтепродуктов, для пластовой и пожарной воды, нефтесодержащих стоков, жидких минеральных удобрений. При условии соблюдения санитарно-гигиенических норм пригодны для жидких пищевых продуктов.

Классы опасности и срок службыВ задании на проектирование устанавливается класс опасности резервуара. Эта информация необходима для правильного выбора методов расчета, коэффициентов надежности по назначению и требований к материалам и объемам контроля. Класс опасности - это степень опасности, возникающая для здоровья и жизни людей, имущества физических или юридических лиц и экологического состояния окружающей среды при достижении резервуаром предельного состояния.

В зависимости от объема резервуара, РВС подразделяют на четыре класса опасности:

Класс опасности – это один из факторов, от которых напрямую зависит определение срока службы резервуара. Общий срок службы РВС – это назначенный срок безопасной эксплуатации сооружения при условии соблюдения регламента обслуживания и ремонта. Срок службы при проектировании и строительстве обеспечивается выбором материала, учетом температурных, силовых и коррозионных воздействий, нормированием дефектов сварных соединений, оптимальных конструктивных решений металлоконструкций, оснований и фундаментов, допусками на изготовление и монтаж конструкций, способов защиты от коррозии и разработкой регламента обслуживания. РВС-2000 для хранения сырой нефти с теплоизоляцией и внутренними пароводяными подогревателями Конструктивные особенности РВСПо конструктивным особенностям вертикальные цилиндрические резервуары делятся на следующие типы:

Какой тип вертикального резервуара выбрать, зависит от классификации хранимого продукта по температуре вспышки и давлению насыщенных паров при температуре хранения.

Для легковоспламеняющихся жидкостей при давлении насыщенных паров свыше 26,6 кПа (200 мм рт.ст.) до 93,3 кПа (700 мм рт.ст.) (нефть, бензины, нефтяные растворители) применяются РВСПК и РВСП, либо РВС комплектуются дополнительным оборудованием: дыхательными и предохранительными клапанами, газовой обвязкой и установкой улавливания легких фракций углеводородов (УЛФ). Для легковоспламеняющихся жидкостей при давлении насыщенных паров менее 26,6 кПа (200 мм рт.ст.), а также для горючих жидкостей с температурой вспышки выше 61 °С (мазут, дизельное топливо, бытовой керосин, авиационный керосин, реактивное топливо, битум, гудрон, масла, пластовая вода) применяются РВС без газовой обвязки. Для аварийного сброса нефти или нефтепродукта применяются РВС, оснащенные дыхательными и предохранительными клапанами. Основные конструктивные элементы резервуара:

Для конструкций стенок, привариваемых к стенке листов окрайки днища, обечаец люков и патрубков в стенке и фланцев к ним, привариваемых к стенке усиливающих накладок, опорных колец стационарных крыш, колец жесткости, подкладных пластины на стенке для крепления конструктивных элементов рекомендуется использовать спокойные (полностью раскисленные стали). Каркас крыши, самонесущие бескаркасные крыши, центральные части днищ, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, а также крышки люков могут изготавливаться из полуспокойных сталей. Для вспомогательных конструкций возможно применение стали С235. При необходимости подогрева продукта может устанавливаться секционный подогреватель или теплообменная рубашка для проточной циркуляции теплоносителя. Для сохранения температурного режима устанавливается термоизолирующая рубашка (теплоизоляция) толщиной до 120 мм. По требованию заказчика резервуары комплектуются навесным технологическим оборудованием.  Подготовка основных элементов конструкции резервуара РВС непосредственно на месте монтажа Подготовка основных элементов конструкции резервуара РВС непосредственно на месте монтажа Диаметр и высота стенок РВС распространненных номинальных объемов(по типовым проектам) Методы монтажа листовых конструкций РВСРезервуары РВС могут отличаться и по методу монтажа основных листовых конструкций- стенок, днища, настилов стационарных крыш, понтонов и плавающих крыш. РВС рулонной сборки отличаются тем, что листовые конструкции еще в заводских условиях соединяются в рулонируемые полотнища. Достоинством этого метода является сокращение затрат и сроков на монтажные работы на территории заказчика и возможность лучше контролировать качество сварки. Способ рулонной сборки не рекомендуется для стенок РВС объемами 10 000м3 и более. Полистовая сборка РВС предполагает монтаж отдельных листов на месте сборки и установки резервуара. Встречается также комбинированный способ сборки РВС, когда часть конструкций транспортируется к месту установки и монтируется в виде отдельных листов, а часть — в виде готовых рулонируемых полотнищ.

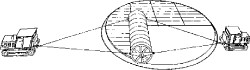

Транспортировка железнодорожным транспортом стенки резервуара РВС в виде ралонируемого полотнища на каркасе gazovikoil.ru Профессиональный монтаж резервуаров вертикальных стальных.4.1. Монтаж рулонированных днищ

Рулон с днищем, состоящий из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется на первой. Планки, скрепляющие рулон, перерезают кислородом и, ослабляя петлю каната, позволяют рулону разворачиваться. Если самопроизвольного (под действием упругих сил) разворачивания рулона полностью не произошло, дальнейший разворот производят трактором или лебедкой. Когда рулон будет полностью развернут, к середине круговой кромки верхнего полуднища приваривают скобу, к которой закрепляют конец каната для перемещения второй половины днища трактором или лебедкой в проектное положение. Далее собирают под сварку стык двух половин днища, выполняемый всегда внахлестку. Его закрепление производят прихватками от центра днища к краям с предварительным плотным прижатием обоих полотнищ друг к другу. Если при сборке резервуаров днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися вновь грузят на сани и трактором перемешают так, чтобы можно было развернуть в проектное положение второе полотнище. Затем последний рулон снова грузят на сани и перевозят на другую сторону основания для разворачивания третьего полотнища. 4.2. Монтаж днищ методом полистовой сборкиПри поступлении днища от завода-изготовителя в полистовом виде его монтаж производится описанным ниже способом. На заранее подготовленном и принятом по акту фундаменте параллельными рядами складывают клетки (Рис. 14) из бревен прямоугольного или полукруглого сечения длиной около 1 м с поперечным сечением 0,1×0,1 м. Верхний ряд клеток желательно делать из бревен длиной 1,2-1,3 м. Высота клеток 0,8м, чтобы можно было подваривать поточные швы и осмаливать дно. Расстояние между осями клеток в каждом ряду принимается не более 3 м, а расстояние между осями рядов клеток – равным двойной ширине листов минус двойная ширина закроя швов дна. По клеткам укладывают доски, на которых и собирают днище. Два элемента днища резервуара – сегментное кольцо с приваренным к нему первым поясом и центральную часть – собирают и сваривают самостоятельно; сварной шов, соединяющий их в одно целое, – так называемый «температурный» шов – заваривают только после полного окончания монтажа каждого из этих элементов в отдельности. Сборка центральной части днища начинается с полосы, проходящей через центр основания резервуара. Далее собирают от центра днища к периферии все нижние полосы днища. Стыковые швы полос прихватывают в шести, семи местах; крайние прихватки располагают на расстоянии 50 мм от краев и выполняют заподлицо. Стыковые швы сваривают после сборки всей полосы, причем концы швов длиной по 50 мм заваривают заподлицо, чтобы обеспечить в дальнейшем плотное прилегание верхних полос к нижним. После сварки нижних полос таким же образом собирают и сваривают верхние полосы, причем перекрой полос должен составлять не менее 30 мм. Сборка центральной части днища начинается с центральных полос. Полосы собираются в нахлестку на прихватках. Прихватки ставят одновременно снизу и сверху по обеим сторонам закроя через каждые 250 — 300 мм в направлении от середины полос к концам. Для подгонки полос центральной части днища при стыковании его с сегментным кольцом окрайки концы крайних листов на длине 750 — 800 мм оставляют не прихваченными. Сварку полос швом внахлестку производят от середины полос по направлению к концам обратноступенчатым швом при длине ступени 200 — 250 мм. Сначала провариваются все верхние нахлесточные швы, а затем нижние, потолочные. После этого подваривают стыковые швы полос потолочным швом. Сегментные листы окрайки собирают на 10—12 подставках, устанавливаемых по периферии основания. Сегментное кольцо собирают таким образом, чтобы два стыковых шва его лежали на оси центральной полосы, а зазоры между элементами кольца не превышали 3—4 мм. После тщательной выверки горизонтальности сегментного кольца по уровню прихватывают стыки по концам швов; внутреннюю часть оставляют не прихваченной, чтобы при короблении в дальнейшем процессе сварки сегментное кольцо можно было легко привести в строго горизонтальное положение. Перед сборкой нижнего угольника проваривают участки стыковых швов сегментов, на которые накладывают угольник. Сварку ведут в два слоя с зачисткой от шлака и подваркой потолочных швов; усиление швов срубают зубилом заподлицо с плоскостью листов сегментного кольца. После нанесения на сегментное кольцо двух окружностей (рисок), соответствующих внешнему и внутреннему диаметрам уторного угольника, устанавливают и прихватывают первую секцию угольника. Прихватка производится по наружной окружности от середины угольника к концам через каждые 500— 600 мм участками длиной по 30 — 40 мм. Концы секции угольника для удобства подгонки остальных частей на длине 600 — 700 мм оставляют не прихваченными. Другие секции угольника собирают по обе стороны от первой. Секции устанавливают с зазором 3 мм, после чего их сваривают встык. Затем подгоняют присоединенные секции по рискам с прихваткой к сегментному кольцу от стыков к свободным концам. Замыкающую секцию длиной не менее 1 м подгоняют и обрезают «по месту». Вертикальная полка угольника должна быть строго перпендикулярна к сегментному кольцу. Первый лист первого пояса устанавливают на сегментное кольцо строго вертикально после вырубки кромок в нижних углах на высоту полки уголка и на глубину 1 мм для приварки в дальнейшем стыкового шва к вертикальной полке угольника. Первый лист прихватывают одновременно и к сегментному кольцу и к угольнику в шахматном порядке от середины листа к концам через каждые 400—600 мм участками по 40-50 мм Для удобства подгонки других листов концы первого листа на длине 600-700 мм оставляют не прихваченными. Остальные листы первого пояса устанавливают по обе стороны от первого листа с зазором между листами 2-3 мм и совмещением кромок. Прихватку этих листов начинают со стыка с первым листом; прихватки ставят в 4-6 местах длиной по 60-75 мм. Затем производят прихватку по нижней кромке листов от прихваченных стыков к свободным концам. Замыкающий первый пояс лист подгоняют и обрезают «по месту». Сварку собранного методом полистовой сборки резервуаров таким образом днища и первого пояса резервуара производят в следующем порядке:

Перед сваркой центральной части днища с сегментной окрайкой стыковые кромки нижних полос размечают, обрезают с зазором 2-3 мм и после прихватки проваривают с подваркой с потолочной стороны. Далее размечают и обрезают концы верхних полос с нахлестом не менее 30 мм, прихватывают их сначала по длинным параллельным кромкам ранее не прихваченных полос, а затем к сегментному кольцу. Сварку ведут в том же порядке, что и прихватку. Сварочные работы в местах пересечения швов можно поручать только высококвалифицированным сварщикам. 4.3. Предельные отклонения размеров и форм смонтированного днищаВне зависимости от того, каким способом производится монтаж резервуаров вертикальных стальных, отклонения размеров и форм днища не должны превышать следующих предельных значений:

где fa - высота подъема окрайки, мм, L — ширина окрайки, мм.

4.4. Антикоррозийная обработка днища:После тщательной очистки до блеска нижней поверхности днища металлическими щетками, либо его абразивоструйной обработки, на него в холодном состояние накладывают грунтовку — тонкий слой праймера (раствора стеаринового гудрона в бензоле или битума в бензине) для защиты резервуара. После высыхания праймера днище покрывают двумя слоями горячего битума с добавлением наполнителя, подобно тому, как это делается при изоляции трубопроводов. Для покрытия всей поверхности днища клетки переставляют с места на место. r-stroitel.ru Резервуарное оборудование для РВС

9.1. Общие рекомендацииНастоящее Руководство по безопасности рекомендует оснащать резервуары следующими устройствами и оборудованием для безопасной эксплуатации:

Полный комплект устанавливаемых на резервуаре устройств и оборудования с его привязкой к КМ рекомендуется разрабатывать в разделе проектной документации "Оборудование резервуара", выполненном специализированной проектной организацией. 9.2. Дыхательная аппаратура9.2.1. Дыхательную аппаратуру рекомендуется устанавливать на стационарной крыше резервуаров, она обеспечивает величины внутреннего давления и вакуума, установленные в проектной документации, или их отсутствие (для атмосферных резервуаров и резервуаров с понтоном). В первом случае дыхательная аппаратура выполняется в виде совмещенных дыхательных клапанов (клапанов давления и вакуума) и предохранительных клапанов, во втором случае - в виде вентиляционных патрубков. 9.2.2. Минимальную пропускную способность дыхательных клапанов, предохранительных клапанов и вентиляционных патрубков рекомендуется определять в зависимости от максимальной производительности приемораздаточных операций (включая аварийные условия) по следующим формулам:

Q = 2,71·М1+ 0,026·V; (52)

Q =М2+ 0,22·V; (53)

Q =М1+ 0,02·V (54) или Q =М2+ 0,22·V , (что больше), (55) где М1 - производительность залива продукта в резервуар, м3/ч; М2- производительность слива продукта из резервуара, м3/ч; V - полный объем резервуара, включая объем газового пространства под стационарной крышей, м3. Не допускается изменение производительности приемораздаточных операций после введения резервуара в эксплуатацию без пересчета пропускной способности дыхательной аппаратуры, а также увеличение производительности слива продукта в аварийных условиях. Минимальное количество вентиляционных патрубков резервуаров с понтоном указано в пункте 3.8.12 настоящего Руководства по безопасности. Предохранительные клапаны регулируются на повышенные (от 5 до 10%) величины внутреннего давления и вакуума, чтобы предохранительные клапаны работали вместе с дыхательными. 9.2.3. Дыхательные и предохранительные клапаны рекомендуется устанавливать совместно с огневыми предохранителями, обеспечивающими защиту от проникновения пламени в резервуар в течение заданного промежутка времени. 9.2.4. Для уменьшения потерь от испарения продукта под дыхательным клапаном рекомендуется устанавливать диск-отражатель, входящий в комплект клапана. 9.3. Контрольно-измерительные приборы и автоматика9.3.1. Для обеспечения безопасной эксплуатации на резервуаре рекомендуется устанавливать соответствующие КИПиА (сигнализаторы максимального и минимального уровня нефти и нефтепродукта), уровнемеры, датчики температуры и давления, пожарные извещатели). 9.3.2. Приборы контроля уровня обеспечивают оперативный контроль уровня продукта. Максимальный уровень продукта контролируется сигнализаторами уровня (минимум два), передающими сигнал на отключение насосного оборудования. В РВСП рекомендуется устанавливать на равных расстояниях не менее трех сигнализаторов уровня, работающих параллельно. 9.3.3. При отсутствии сигнализаторов максимального уровня предусматриваются переливные устройства, соединенные с резервной емкостью или сливным трубопроводом, исключающие превышение уровня залива нефти и нефтепродукта сверх проектного. 9.3.4. Для размещения КИПиА на резервуаре рекомендуется предусмотреть необходимые конструкции установки и крепления: патрубки, кронштейны и др. 9.3.5. Предельные отклонения расположения конструкций установки и крепления при монтаже рекомендуется установить в документации по эксплуатации КИПиА. 9.4. Рекомендации по противопожарной защитеДля предотвращения возникновения, распространения и ликвидации возможного пожара рекомендуется руководствоваться Федеральным законом от 22 июля 2008 года N 123-ФЗ "Технический регламент о требованиях пожарной безопасности". 9.5. Устройства молниезащиты и защита от статического электричества9.5.1. Устройства молниезащиты резервуаров рекомендуется проектировать в составе раздела проектной документации "Оборудование резервуара" согласно положениям СО 153-34.21.122-2003 "Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций". 9.5.2. Уровень и надежность защиты рекомендуется устанавливать в соответствии с СО 153-34.21.122-2003 "Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций" в пределах от 0,9 до 0,99 в зависимости от типа резервуара, хранимого продукта и вместимости склада (категории склада) в соответствии с таблицей 31 настоящего Руководства по безопасности. Таблица 31

9.5.3. Защиту от прямых ударов молнии рекомендуется производить отдельно стоящими или тросовыми (уровень защиты I или II, в соответствии с СО 153-34.21.122-2003 "Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций") установленными молниеприемниками (молниеотводами), токоотводы которых не имеют контакта с резервуаром. Тросовые молниеприемники (молниеотводы) применяются для снижения высоты молниеотводов на протяженных объектах при установке в ряд более 3 резервуаров в соответствии с технико-экономическим обоснованием. При уровне защиты III (в соответствии с СО 153-34.21.122-2003 "Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций") молниеприемник можно устанавливать на резервуаре. Расчет молниеприемников (молниеотводов) рекомендуется выполнять, исходя из требуемого уровня защиты в соответствии с СО 153-34.21.122-2003 "Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций". Рекомендуется, чтобы в зону защиты молниеотводов входили не только резервуары и оборудование на крыше, а также:

9.5.4. Защита от вторичных проявлений рекомендуется обеспечивать организацией систем заземления и уравнивания потенциалов, обеспечением расстояний от молниеотводов до проводящих конструкций, применением устройства защиты от импульсных перенапряжений (при необходимости). 9.5.5. Между плавающей крышей, понтоном и корпусом резервуара рекомендуется устанавливать гибкие токопроводящие перемычки:

9.5.6. Нижний пояс стенки резервуаров присоединяется через токоотводы к заземлителям, установленным на расстоянии не более чем 50 м по периметру стенки, но не менее чем в двух диаметрально противоположных точках. Соединения токоотводов и заземлителей выполняются на сварке. Разрешено присоединение резервуара к заземлителям производить на латунных болтах и шайбах через медные или оцинкованные токоотводы и приваренные к стенке резервуара бобышки заземления диаметром 45 мм с резьбовым отверстием М16. Переходное сопротивление контактных соединений - не более 0,05 Ом. Рекомендуемые размеры заземлителей и заземляющих проводников, проложенных в земле, приведены в таблице 32 настоящего Руководства по безопасности. Таблица 32

9.5.7. В разделе проектной документации "Оборудование резервуара" (подраздел "Молниезащита") разрабатываются мероприятия по защите резервуара от электростатической и электромагнитной индукции в зависимости от электрических характеристик продукта, производительности и условии налива продукта, свойств материала и защитных покрытий внутренних поверхностей резервуара. Для обеспечения электростатической безопасности нефть и нефтепродукты рекомендуется заливать в резервуар без разбрызгивания, распыления или бурного перемешивания (за исключением случаев, когда технологией предусмотрено перемешивание и обеспечены специальные меры электростатической безопасности). 9.5.8. Рекомендуется подавать продукт в резервуар ниже находящегося в нем остатка. При заполнении порожнего резервуара нефть и нефтепродукты подаются со скоростью не более 1,0 м/с до момента заполнения приемного патрубка или до всплытия понтона или плавающей крыши. 9.5.9. Максимальная производительность заполнения (опорожнения) резервуаров с плавающей крышей или понтоном ограничивается скоростью перемещения плавающей крыши (понтона) и рекомендуется более 3,3 м3/ч для резервуаров объемом до 700 м3, 6 м3/ч - для резервуаров объемом от 700 до 30000 м3 включительно и 4 м3/ч - для резервуаров объемом более 30000 м3. При нахождении плавающей крыши (понтона) на стойках скорость подъема (снижения) уровня жидкости в резервуаре не более 2,5 м3/ч. << назад / в начало / вперед >> 24 Ноября 2014 г. gazovik-pgo.ru Строительство фундаментов под резервуары.Фундамент — это часть сооружения, передающая нагрузку от веса сооружения на грунты основания и распределяющая эту нагрузку на такую площадь основания, при которой давления по подошве не превышают расчетных. По форме в плане фундаменты бывают сплошные в виде плит под всем сооружением, ленточные—только под стены сооружения и столбчатые в виде отдельных опор. Выбор того или иного вида фундамента под вертикальные резервуары зависит от сопротивления грунта, могущего служить основанием, сжатию, пучинистостью грунта при сезонных промерзаниях, глубины его залегания, очертания сооружения в плане, а также от величины нагрузки и схемы передачи ее на грунты основания. При устройстве фундамента резервуара должно быть предусмотрено проведение мероприятий по отводу грунтовых вод и атмосферных осадков из-под днища резервуара. Все работы по устройству фундамента резервуара проводятся до начала его монтажа. Проектную отмостку основания (фундамента), фундамент под шахтную лестницу и опоры под подводящие трубопроводы рекомендуется выполнять после монтажа металлоконструкций резервуара. В современной строительной практике используется большое количество типов фундаментов под резервуары. Выбор наиболее рационального типа зависит от объема резервуара и конкретных инженерно геологических условий. При этом характерным является стремление использовать фундаменты на естественном основании как наиболее дешевые с полным или частичным отказом от свай под днищем резервуара.

3.1. Кольцевые фундаментыВ сочетании с подсыпкой на основание часто практикуетcя фундамент под стенку. Так, в соответствии с ГОСТ 52910-2008 «…в качестве фундамента резервуара может быть использована грунтовая подушка (с железобетонным кольцом под стенкой и без него)… Для резервуаров объемом 2000 м3 и более под стенкой резервуара устанавливают железобетонное фундаментное кольцо шириной не менее 0,8 м для резервуаров объемом не более 3000 м3 и не менее 1,0 м – для резервуаров объемом более 3000 м3. Толщина кольца принимается не менее 0,3 м.». (см. рис. 1. -в) Рис.2: Фундаменты РВС: а), в) гравийные; б) в форме железобетонного кольца; г) в виде подпорной стенки; 1 – подсыпка из гравия; 2 – стенка РВС; 3 – днище РВС; 4 – уплотненный песок; 5 – песчаная засыпка; 6 – грунт основания; 7 – железобетонное кольцо; 8 – асфальт; 9 – подсыпка; 10 – выравнивающий слой; 11 – дренажное отверстие; 12 – ПВХ-пленка; 13 – ж/б плита При этом, исходя из практического опыта, такая конструкция фундамента обеспечивает устойчивость только прифундаментного слоя (подсыпки), практически не увеличивая жесткости узла сопряжения днища со стенкой. Также данная конструкция не влияет на неравномерность осадки основания резервуара. В определенных условиях эффективен фундамент в виде кольцевой стенки, которая, прорезая слабые верхние слои грунта основания, может передать нагрузку на подстилающие плотные слои. Также по требованию ГОСТ для площадок строительства с расчетной сейсмичностью 7 баллов и более фундаментное кольцо устраивают для всех резервуаров, независимо от объема, шириной не менее 1,5 м, а толщину кольца принимают не менее 0,4 м. Фундаментное кольцо рассчитывают на основное, а для площадок строительства с сейсмичностью 7 баллов и более – также на особое сочетание нагрузок. Существует практика совместно с подсыпками использовать кольцевые фундаменты из гравия или щебня, железобетонные кольцевые фундаменты, расположенные непосредственно под стенкой, а также фундаменты в виде железобетонной подпорной стенки, находящейся за пределами резервуара (рис 2). При устройстве кольца в виде подпорной стенки подсыпка выполняется из песчанно-гравийной смеси или гравия. Железобетонные фундаменты выполняют из монолитного железобетона, а поперечному сечению придают прямоугольную форму. Также практикуется конструкция фундамента резервуара на естественном основании со щебеночным кольцом под стенкой. Такой фундамент эффективен при ожидаемой осадке не более 15 см. Его особенность состоит в том, что непосредственно под стенкой используется не песок, а щебень для создания щебеночной или гравийной насыпи высотой не менее 60 см, шириной по верху 1-2 м. (См. рис 3.). Рис.3. Подушка из щебня под стенкой РВС. 1 – дренажные трубки; 2 – кольцевая подушка; 3 – асфальт; 4 – гидроизоляция; 5 – стенка; 6 – подсыпка из щебня; 7 – песок; 8 – песчаная подушка

Щебень укладывают слоями по 20 см и тщательно трамбуют. Непосредственно под днищем по всей его плоскости устраивают щебеночный слой (6) толщиной не менее 10 см и дополнительно закладывают дренажные трубки диаметром около 9 см. Для широких резервуаров применяют следующие конструкции: под днищем устанавливают песчаный фундамент-подсыпку, а под стенкой – либо железобетонный, либо щебеночный кольцевой фундамент (в зависимости от грунтовых условий) (См. рис.4.). Подсыпку под стенку с внешней стороны фундамента устанавливают с пологим откосом 1:5, который в нижней части поддерживается подпорной стенкой. Насыпь оборудуют дренажными трубками и защищают асфальтовым покрытием. Между днищем и железобетонной поверхностью железобетонного кольцевого фундамента имеется амортизационный асфальтовый слой толщиной не менее 20 см. Для больших резервуаров с целью повышения безопасности постоянно разрабатываются дополнительные меры укрепления фундамента. Некоторые из них показаны на рис. 4. Рис 4.: Фундаменты больших РВС: а) кольцевые; б), в) плитные; 1 – резервуар; 2 – кольцевые фундаменты; 3 – цементно-песчаный слой; 4 – подушка; 5 – железобетонная плита; 6 – кольцевая стенка

Песчано-гравийную подушку покрывают смесью песка, щебня, асфальтовой эмульсии и цемента, затем уплотняют укатыванием. Получившаяся поверхность, в результате, снимает часть нагрузки с подушки и передает ее на железобетонное кольцо. Также устраивают фундаменты в виде железобетонных плит. В этих случаях резервуар опираются на железобетонную плиту, установленную либо на поверхности основания, либо ниже планировочной отметки. Железобетонная стенка по периметру плиты заглубляется ниже ее подошвы и служит для снижения бокового перемещения грунта.

3.2. Свайные фундаменты3.2.1. Традиционный подход к устройству свайных фундаментов Такой тип фундамента достаточно часто применяется на площадках, сложенных слабыми грунтами (См. рис.5.). Опыт строительства других промышленных и гражданских объектов показывает, что при помощи свай во многих случаях удается добиться допустимого уровня осадки сооружения. Рис. 5: Свайный фундамент РВС: 1 – резервуар; 2 – плита ростверка; 3 – слабая морская глина; 4 – плотная глина Однако опыт устройства свайных фундаментов в резервуаростроении показывает, что не всегда удается добиться желаемого результата. При этом данный тип фундамента весьма затратен и, по уровню капиталовложений, приближается к стоимости самих металлоконструкций. Неоднократно зафиксированы случаи, когда при гидроиспытаниях смонтированного на свайном фундаменте резервуара осадка его основания превышала проектную и составляла до половины величины осадки, предусмотренной на весь срок службы резервуара. Неэффективность применения свайных фундаментов в резервуаростроении может быть объяснена тем обстоятельством, что при больших размерах фундаментов в плане сваи, длина которых составляет обычно 0,25 диаметра резервуара и менее, оказываются в зоне действия наибольших вертикальных напряжений в основании резервуара. Поэтому некоторое уменьшение напряжений за счет увеличения глубины заложения условного фундамента мало сказывается на осадке такого фундамента. Применение свайных фундаментов может оказаться даже опасным в тех случаях, когда на больших глубинах в основании резервуаров находятся слои более сжимаемых грунтов. Обнаружить такие слои не всегда возможно из-за технических трудностей, связанных с бурением и отбором образцов грунта с больших глубин. Обычно специалисты полагают, что свайный фундамент с монолитным ростверком представляет собой довольно жесткую конструкцию. Данные, полученные в результате наблюдения за осадками резервуаров на свайных фундаментах, убедительно опровергают такую точку зрения. 3.2.2. Фундаменты с забивкой свай под всем днищем и железобетонным ростверком Многолетней практикой строительства резервуаров на слабых водонасыщенных грунтах выработано несколько эффективных мероприятий по подготовке будущих оснований к строительству. Основная цель этих мероприятий – уплотнение слабых грунтов до начала строительства с целью улучшения их физико-механических характеристик. Для этих целей используются призматические забивные сваи различной длины и сечения в сочетании с ростверками и плитами. При этом сваи, как правило, забиваются под всем днищем в виде сплошного свайного поля с расстоянием между сваями 1 м. Фундаменты с забивкой свай под всем днищем и промежуточной подушкой Также применяются фундаменты, в которых вместо железобетонного покрытия служит слой щебня или гранулированного материала, положенный поверх свай. 3.2.3 Кольцевой свайный фундамент Также эффективным решением для устройства фундамента резервуаров на площадках со слабыми грунтами является кольцевой свайный фундамент. На рис. 8 показан его узел и общий вид. Кольцевой монолитный железобетонный фундамент, воспринимающий нагрузку от стенки резервуара и передает эту нагрузку на плотные малосжимаемые грунты через:

Такой конструкцией достигается уменьшение неравномерности осадки основания под стенкой резервуара. 3.2.4. Кольцевой свайный фундамент со смещением: Как усовершенствованный вариант кольцевого свайного фундамента применяется смещенный фундамент под резервуары. Часто одним из решений проблемы осадок резервуара является смещение монолитного железобетонного кольца и кольцевого свайного фундамент относительно стенки резервуара. Величины, на которые осуществляется смещение определяются в зависимости от локальных характеристик грунтового основания, нагрузок от конструкции и количества рядов свай в ростверке В результате такого решения могут быть существенно снижены неравномерности осадок по периметру емкости и всего сооружения в целом в период его эксплуатации. Работа по возведению такого фундамента осуществляется следующим образом: производится планировка грунтового основания, затем забиваются сваи до проектной отметки, расположение которых определятся в зависимости от локальных характеристик грунтового основания, нагрузок от конструкции и количества рядов свай в ростверке. По оголовкам свай устраивается монолитный железобетонный кольцевой ростверк, производится отсыпка щебеночной подушки, поверх которой бетонируется монолитное железобетонное кольцо. Выполняются планировка и отсыпка песчаной подушки под днище емкости, после чего осуществляется монтаж металлических конструкций резервуара.

3.3. Конструкции фундаментов для строительства резервуаров в сложных геологических условиях:3.3.1. Железобетонный усиленный ленточный фундамент При большой толще слабых грунтов для предотвращения значительных неравномерных осадок естественных оснований целесообразно увеличивать жесткость кольцевого фундамента. С этой целью может быть использован массивный ленточный железобетонный фундамент под стенку резервуара, который обеспечивает достаточную жесткость конструкций по окружности. Высота фундамента под резервуары определяется из условия заглубления подошвы ниже границы сезонного промерзания грунта. Для уменьшения высоты фундамента целесообразно над ним устраивать промежуточную щебеночную подушку, обеспечивающую передачу нагрузки от резервуара на фундамент. Так как нагрузка на такой фундамент мала, то площадь его поперечного сечения может быть сравнительно небольшой. По сторонам фундамент обсыпают непучинистым материалом. При развитии больших неравномерных осадок по контуру такой фундамент дает возможность выровнять край резервуара. С этой целью под просевшей частью резервуара в щебеночной подушке выполняют приямок и устанавливают подъемное устройство (например, домкрат), опирающийся на железобетонный фундамент. После подъема края резервуара на необходимую отметку подъемное устройство снимают и приямок засыпают. Использование сборных железобетонных элементов позволяет снизить объем мокрых процессов при производстве работ и значительно повысить производительность труда на работах нулевого цикла. 3.3.2. Железобетонное кольцо по внешнему контуру стенки При заполнении резервуаров больших объемов в месте примыкания стенок к днищу возникает узловой момент, достигающий значительной величины и влияющий на напряженно – деформированное состояние днища и основания под ним. Для уменьшения крутящего момента и увеличения жесткости узла «стенка—днище» предложено применять железобетонное кольцо, устроенное по внешнему контуру стенки резервуара совместно с металлическими ребрами жесткости в виде раскосов(См. рис.6). Число раскосов определяется конструктивно или расчетом в зависимости от объема резервуара. Рис. 6: Усиление узла примыкания стенки к днищу: 1 – песчаная подсыпка; 2 – раскосы; 3 – железобетонное кольцо; 4 – стенка РВС; 5 – днище РВС; 6 – основание 3.4. Свайные фундаменты резервуаров в сейсмичных районахСвайные фундаменты в сейсмических районах имеют такую же область применения, как и при отсутствии сейсмики. При их проектировании и расчете должны выполняться требования СП 50-102-3003 «Проектирование и устройство свайных фундаментов», в частности раздела 12 «Особенности и проектирования свайных фундаментов в сейсмических районах» и приложения Д «Расчет свай на совместное действие вертикальной и горизонтальной сил и момента». Нижние концы свай следует опирать на скальные грунты, крупнообломочные грунты, плотные и средней плотности песчаные грунты, твердые, полутвердые и тугопластичные глинистые грунты. Опирание нижних концов свай в сейсмических районах на рыхлые водонасыщенные пески, глинистые грунты мягкопластичной, текучепластичной и текучей консистенции не допускается. Опирание свай на наклонные пласты скальных и крупнообломочных по род допускается в том случае, если устойчивость при сейсмических воздействиях массива грунта, расположенного на указанных породах, обеспечивается не за счет свайного фундамента и если при этом исключается возможность проскальзывания нижних концов свай. Допускается опирание свай на плотные и средней плотности водонасыщенные пески, при этом их несущая способность, как правило, должна определяться по результатам полевых испытаний свай на имитированные сейсмические воздействия. Величина заглубления в грунт свай в сейсмических районах должна быть не менее 4 м, за исключением случаев их опирания на скальные грунты. Набивные сваи в сейсмических районах следует устраивать в маловлажных устойчивых связных грунтах при диаметре свай не менее 40 см и отношении их длины к диаметру не более 25, при этом необходимо вести строгий контроль качества изготовления свай. Как исключение, допускается прорезание слоев водонасыщенньих грунтов с применением извлекаемых обсадных труб и глинистого раствора. В структурно-неустойчивых грунтах применять набивные сваи можно только с обсадными трубами, оставляемыми в грунте. Армирование набивных свай в сейсмических районах является обязательным, при этом процент армирования должен приниматься не менее 0,05. Расчет свайных фундаментов под вертикальные резервуары на сейсмические воздействия производится по предельным состояниям первой группы и предусматривает:

При проверке устойчивости грунта, окружающего сваю, расчетное значение угла внутреннего трения принимается уменьшенным на следующие величины:

Для фундаментов с высоким свайным ростверком расчетные значения сейсмических сил следует определять как для зданий или сооружений с гибкой нижней частью, увеличивая коэффициент динамичности в 1,5 раза в тех случаях, когда период собственных колебаний основного тона составляет 0,4 и более. При соответствующем технико-экономическом обосновании возможно применение свайных фундаментов с промежуточной подушкой из сыпучих материалов — щебня, гравия, крупного песка. При этом практически исключается передача на сваю горизонтальных нагрузок от колеблющегося сооружения, поэтому расчет на горизонтальные сейсмические нагрузки не производится, а конструкция свай принимается такой же, как и для несейсмических районов. Фундаментный блок, установленный на промежуточную подушку, рассчитывается как ростверк обычного свайного фундамента в соответствии с нормами проектирования бетонных и железобетонных конструкций. Для увеличения площади контакта рекомендуется устраивать на сваях железобетонные оголовки. Свайные фундаменты с промежуточной подушкой, применяемые в сейсмических районах, должны также отвечать требованиям расчета по деформациям. Промежуточная подушка должна отсыпаться слоями не более 20 см с уплотнением до объемного веса не менее 1,9 тс/куб. м. Толщина промежуточной подушки над оголовками свай зависит от расчетной нагрузки и составляет 40—6О см. Расчеты свайных фундаментов с учетом сейсмических воздействий в просадочных грунтах в случае возможности подъема уровня грунтовых вод должны производиться с использованием характеристик грунта в замоченном состоянии. r-stroitel.ru Резервуары вертикальные РВС | ООО "Опытный завод резервуаров и металлоконструкций"Резервуары вертикальные стальные по типу РВС — это основное направление работы нашего завода (ООО «Опытный завод резервуаров и металлоконструкций»), а именно: изготовление самих металлоконструкции стальных вертикальных цилиндрических резервуаров, изготовление ремонтных комплектов для РВС, внутренние секционные подогреватели (нагреватели), металлоконструкции (трубопроводы) систем пожаротушения и орошения, металлоконструкции крепления теплоизоляции, люки и патрубки, площадки для пеногенераторов, площадки обсдуживания люков на крыше и многое другое.Вертикальные резервуары объёмом от 100 до 300 000 м3 выполняются по индивидуальным проектам КМ (КМД). Они могут быть выполнены методом рулонирования или полистовой сборкой с учётом требований гостов, правил, стандартов, таких как ГОСТ 31385-2016, СТО-СА-03-02-2009, РБ 03-69, РД 08-95-95, API 650 и других. Изготовление и приемка вертикальных стальных резервуаров типа РВС на нашем резервуарном заводе выполняется по ТУ 5265-001-67029533-2010. ООО «Опытный завод резервуаров и металлоконструкций» для изготовления резервуаров применяет автоматическую сварку по слоем флюса (АФ) использую сварочные тракторы ТС-16 в паре со сварочным выпрямителем ВДУ-1250. Вертикальные резервуары могут выполняться со стационарной крышей РВС, вертикальные резервуары с плавающей крышей РВСПК или вертикальные резервуары со стационарной крышей и с понтоном РВСП; могут быть вертикальные одностенные резервуары и вертикальные двухстенные резервуары типа ДР («стакан в стакане», «вертикальный резервуар с защитной стенкой»). Вертикальные резервуары объемом от 100 м3 до 1000 м3:

Резервуары вертикальные объемом от 2000 м3 до 5000 м3

Резервуары вертикальные объемом от 10000 м3 до 30000 м3: