Перспективы развития двигателей внутреннего сгорания. Перспективные силовые агрегаты автомобилейПерспективы двигателей внутреннего сгоранияВ последнее время появилось много новых разработок, которые направлены на совершенствование традиционных моторов. Некоторые их них находятся уже на стадии внедрения, другие новинки имеются только в виде опытных образцов. Однако пройдет немного времени и часть этих инноваций будут реализованы в новых машинах.Лазеры вместо свечей зажигания Еще недавно лазеры считались фантастическими приборами, о которых обычные люди узнавали из фильмов о марсианах. Но уже сегодня имеются разработки, направленные на замену привычных свечей зажигания лазерными устройствами. Традиционные свечи имеют один недостаток. Они не дают мощной искры, которая способна поджечь топливную смесь с большим количеством воздуха и малой концентрацией топлива. Повышение мощности приводило к быстрому износу электродов. Очень перспективно выглядит применение лазеров для воспламенения обедненной топливной смеси. Среди преимуществ лазерных свеч следует отметить возможность регулировки мощности и угла зажигания. Это позволит сразу не только повысить мощность двигателя, но сделать процесс сгорания более эффективным. Первые керамические лазерные приборы разработали инженеры в Японии. Они имеют диаметр 9 мм, что подходит для целого ряда автомобильных моторов. Новинка не потребует существенной доработки силовых агрегатов. Еще недавно лазеры считались фантастическими приборами, о которых обычные люди узнавали из фильмов о марсианах. Но уже сегодня имеются разработки, направленные на замену привычных свечей зажигания лазерными устройствами. Традиционные свечи имеют один недостаток. Они не дают мощной искры, которая способна поджечь топливную смесь с большим количеством воздуха и малой концентрацией топлива. Повышение мощности приводило к быстрому износу электродов. Очень перспективно выглядит применение лазеров для воспламенения обедненной топливной смеси. Среди преимуществ лазерных свеч следует отметить возможность регулировки мощности и угла зажигания. Это позволит сразу не только повысить мощность двигателя, но сделать процесс сгорания более эффективным. Первые керамические лазерные приборы разработали инженеры в Японии. Они имеют диаметр 9 мм, что подходит для целого ряда автомобильных моторов. Новинка не потребует существенной доработки силовых агрегатов. Инновационные роторные двигатели В ближайшем будущем из бензиновых двигателей могут пропасть поршни, распредвалы, клапаны. Ученые Мичиганского университета работают над созданием принципиально новой конструкции автомобильного мотора. Силовой агрегат будет получать энергию под действием взрывных волн, поддерживающих движение. Одной из основных деталей новой установки является ротор, в корпусе которого имеются радиальные каналы. При быстром вращении ротора топливная смесь проходит по каналам и мгновенно заполняет свободные отсеки. Конструкция позволяет заблокировать выходные порты, и горючая смесь не вытекает во время сжатия. Так как топливо попадает в отсеки очень быстро, происходит образование ударной волны. Она проталкивает порцию топливной смеси в центр, где происходит воспламенение, а затем и выхлоп отработанных газов. Благодаря такому оригинальному решению исследователям удалось сократить потребление топлива на 60%. Снизилась и масса мотора, что привело к созданию легкого автомобиля (400 кг). Достоинством нового мотора будет и малое количество трущихся деталей, поэтому ресурс двигателя должен увеличиться. В ближайшем будущем из бензиновых двигателей могут пропасть поршни, распредвалы, клапаны. Ученые Мичиганского университета работают над созданием принципиально новой конструкции автомобильного мотора. Силовой агрегат будет получать энергию под действием взрывных волн, поддерживающих движение. Одной из основных деталей новой установки является ротор, в корпусе которого имеются радиальные каналы. При быстром вращении ротора топливная смесь проходит по каналам и мгновенно заполняет свободные отсеки. Конструкция позволяет заблокировать выходные порты, и горючая смесь не вытекает во время сжатия. Так как топливо попадает в отсеки очень быстро, происходит образование ударной волны. Она проталкивает порцию топливной смеси в центр, где происходит воспламенение, а затем и выхлоп отработанных газов. Благодаря такому оригинальному решению исследователям удалось сократить потребление топлива на 60%. Снизилась и масса мотора, что привело к созданию легкого автомобиля (400 кг). Достоинством нового мотора будет и малое количество трущихся деталей, поэтому ресурс двигателя должен увеличиться. Разработка Scuderi Сотрудники компании Scuderi подготовили свою версию двигателя будущего. Он имеет два типа поршневых цилиндров, что позволяет более эффективно использовать образующуюся энергию. Уникальность разработки заключается в соединении двух цилиндров при помощи перепускного канала. В результате один из поршней создает компрессию, а во втором цилиндре происходит воспламенение топливной смеси и выброс газов. Такой способ позволяет использовать экономнее выработанную энергию. Компьютерные модели показывают, что расход топлива в двигателе Scuderi будет меньше на 50%, чем у традиционных ДВС. Сотрудники компании Scuderi подготовили свою версию двигателя будущего. Он имеет два типа поршневых цилиндров, что позволяет более эффективно использовать образующуюся энергию. Уникальность разработки заключается в соединении двух цилиндров при помощи перепускного канала. В результате один из поршней создает компрессию, а во втором цилиндре происходит воспламенение топливной смеси и выброс газов. Такой способ позволяет использовать экономнее выработанную энергию. Компьютерные модели показывают, что расход топлива в двигателе Scuderi будет меньше на 50%, чем у традиционных ДВС. Двигатель с тепловым разделениемПовысить КПД двигателя Scuderi удалось благодаря тепловому разделению мотора на 2 части. В обычном четырехтактном двигателе остается нерешенной одна проблема. Разные такты лучше работают в определенных температурных диапазонах. Поэтому ученые решили разделить двигатель на два отсека и поставить между ними радиатор. Работа мотора будет происходить по следующей схеме. В холодных цилиндрах будет происходить впуск топливной смеси и ее сжатие. Таким образом достигается максимальная эффективность в холодных условиях. Процесс сгорания и выхлоп газов происходит в горячих цилиндрах. Предположительно данная технология обеспечит экономию топлива в пределах 20%. Ученые планируют доработать данный вид мотора и добиться 50%-ной экономии.Мотор Skyactiv-G от Mazda Японская компания Мазда всегда стремилась создавать инновационные двигатели. Например, некоторые серийные автомобили оснащаются роторными силовыми агрегатами. Теперь конструкторы автоконцерна основательно занялись экономией топлива. Уже в следующем году планируется выпустить автомобиль с двигателем Skyactiv-G. Он будет первой моделью из семейства Skyactiv. На малолитражной версии Mazda2 будет устанавливаться спортивный двигатель Skyactiv-G объемом 1,3 л. Распределять крутящий момент будет вариаторная коробка передач. Силовая установка отличается высокой степенью сжатия, благодаря чему достигается экономия топлива в пределах 15%. Разработчики утверждают, что средний расход бензина составит около 3л/100 км. Японская компания Мазда всегда стремилась создавать инновационные двигатели. Например, некоторые серийные автомобили оснащаются роторными силовыми агрегатами. Теперь конструкторы автоконцерна основательно занялись экономией топлива. Уже в следующем году планируется выпустить автомобиль с двигателем Skyactiv-G. Он будет первой моделью из семейства Skyactiv. На малолитражной версии Mazda2 будет устанавливаться спортивный двигатель Skyactiv-G объемом 1,3 л. Распределять крутящий момент будет вариаторная коробка передач. Силовая установка отличается высокой степенью сжатия, благодаря чему достигается экономия топлива в пределах 15%. Разработчики утверждают, что средний расход бензина составит около 3л/100 км. Оппозитный двигатель EcoMotors OPOC Оппозитными моторами комплектовали свои машины разные автопроизводители. Данная конструкция не лишена изъянов, над которыми инженеры продолжают работать. Как известно, в оппозитном двигателе цилиндры расположены горизонтально, и поршни перемещаются в противоположных направлениях. Конструкторы EcoMotors разместили в каждом цилиндре по два поршня, которые направлены друг к другу. Коленчатый вал находится между цилиндрами, а для перемещения поршней в одном цилиндре используются шатуны разной длины. Такое расположение поршневой группы позволило снизить вес двигателя, так как не требуются массивные головки блока цилиндров. Существенно меньше и ход поршней в оппозитном агрегате, чем в традиционном бензиновом моторе. По мнению инженеров EcoMotors, автомобиль с двигателем OPOC должен потреблять около 2 л бензина на 100 км пути. Оппозитными моторами комплектовали свои машины разные автопроизводители. Данная конструкция не лишена изъянов, над которыми инженеры продолжают работать. Как известно, в оппозитном двигателе цилиндры расположены горизонтально, и поршни перемещаются в противоположных направлениях. Конструкторы EcoMotors разместили в каждом цилиндре по два поршня, которые направлены друг к другу. Коленчатый вал находится между цилиндрами, а для перемещения поршней в одном цилиндре используются шатуны разной длины. Такое расположение поршневой группы позволило снизить вес двигателя, так как не требуются массивные головки блока цилиндров. Существенно меньше и ход поршней в оппозитном агрегате, чем в традиционном бензиновом моторе. По мнению инженеров EcoMotors, автомобиль с двигателем OPOC должен потреблять около 2 л бензина на 100 км пути. Силовой агрегат Pinnacle Еще одна перспективная разработка сделана на базе оппозитного двигателя. В моторе Pinnacle два поршня двигаются навстречу друг другу, находясь в одном цилиндре. Между ними и происходит воспламенение топливной смеси. Двигатель имеет два коленчатых вала и одинаковой длины шатуны. Данная конструкция позволяет получить колоссальную экономию энергии при низкой себестоимости силового агрегата. Предполагается, что эффективность бензинового двигателя удастся увеличить на 50%. По всей планете ученые ищут новые подходы к созданию мощных, экономных и экологичных моделей ДВС. Отдельные разработки выглядят достаточно перспективно, у других будущее не такое безоблачное. Однако только время рассудит, кто будет купаться во славе, а чьи разработки попадут на пыльные полки архива. Еще одна перспективная разработка сделана на базе оппозитного двигателя. В моторе Pinnacle два поршня двигаются навстречу друг другу, находясь в одном цилиндре. Между ними и происходит воспламенение топливной смеси. Двигатель имеет два коленчатых вала и одинаковой длины шатуны. Данная конструкция позволяет получить колоссальную экономию энергии при низкой себестоимости силового агрегата. Предполагается, что эффективность бензинового двигателя удастся увеличить на 50%. По всей планете ученые ищут новые подходы к созданию мощных, экономных и экологичных моделей ДВС. Отдельные разработки выглядят достаточно перспективно, у других будущее не такое безоблачное. Однако только время рассудит, кто будет купаться во славе, а чьи разработки попадут на пыльные полки архива. trezvyi-voditel.su Перспективы развития двигателей внутреннего сгорания Эра двигателей внутреннего сгорания (ДВС) еще далека от заката — такого мнения придерживается достаточно большое количество и специалистов, и простых автолюбителей. И для такого утверждения у них есть все основания. По большому счету, существует только две серьезных претензии к ДВС — прожорливость и вредный выхлоп. Запасы нефти не безграничны, а автомобили являются одними из основных ее потребителей. Выхлопные газы отравляют природу и людей и, накапливаясь в атмосфере, создают парниковый эффект. Парниковый эффект приводит к изменению климата и далее к другим экологическим бедам. Но не будем отвлекаться.С обоими недостатками конструкторы и инженеры за последние десятилетия научились весьма эффективно бороться, доказав, что у ДВС есть еще неиспользованные резервы для развития и совершенствования. Снижение расхода топливаСущественное снижения расхода топлива было достигнуто благодаря внедрению в конструкцию ряда технических новшеств. Первым шагом стал переход от карбюраторных двигателей к впрысковым. Современные системы впрыска обеспечивают подачу топлива в цилиндры под высоким давлением, в результате чего происходит его тонкое распыление и хорошее смешивание с воздухом. В ходе такта сжатия топливо впрыскивается в камеру сгорания точно дозированными порциями до 5-7 раз. Использование наддува, увеличение числа клапанов, повышение степени сжатия также позволили более полно сжигать рабочую смесь. Оптимизация формы камеры сгорания, днища поршней, применение систем с регулируемыми фазами газораспределения способствовали улучшению процессов смесеобразования. В результате двигатель может работать на более бедных смесях, экономя топливо и снижая выброс вредных веществ. Широко применяется в современных автомобилях система старт-стоп, дающая заметную экономию топлива в городском режиме движения. Эта система автоматически выключает двигатель при остановке автомобиля. Запуск производится при нажатии на педаль сцепления (в автомобилях с механической коробкой передач) или при отпускании педали тормоза (в автомобилях с автоматической коробкой). Система рекуперации энергии торможения, впервые появившаяся на гибридных автомобилях, постепенно перекочевала и на обычные. Кинетическая энергия замедляющегося автомобиля, которая раньше растрачивалась на нагрев деталей тормозной системы, сейчас преобразуется в электрическую и используется для подзарядки аккумулятора. Расход топлива снижается до 3%. Важным обстоятельством является то, что улучшение технических характеристик двигателей происходит при неуклонном снижении их объема. Например, фольксвагеновский мотор 1,4 TSI, признанный лучшим двигателем 2010 года, при объеме 1390 куб.см развивает мощность до 178 л.с. То есть, с каждого литра снимается 127 л.с.! Удельный расход топлива за прошедшие 20-30 лет был снижен почти в два раза. А раз снижается потребление топлива, соответственно снижается и выброс вредных веществ, да и запасы нефти можно растянуть на больший срок. Очистка выхлопных газовВсе вышеперечисленные меры снижают вредные выбросы, так сказать косвенно, за счет улучшения технических характеристик. Но есть ряд систем, назначение которых — непосредственно уменьшать количество вредных веществ в выхлопных газах. Прежде всего это, конечно же, каталитический нейтрализатор и система рециркуляции выхлопных газов EGR. В нейтрализаторе вредные вещества, содержащиеся в выхлопных газах, вступают в химическую реакцию с веществами, нанесенными на его соты. В результате реакции вредные вещества разлагаются на безвредные составляющие. Система EGR (Exhaust Gas Recirculation) имеет более «узкую» направленность. Она предназначена для снижения содержания оксидов азота в выхлопных газах на режимах прогрева и резкого ускорения, когда двигатель работает на обогащенной смеси. Принцип работы системы состоит в перенаправлении части выхлопных газов обратно в цилиндры. Это вызывает снижение температуры горения и, соответственно, концентрации оксидов азота. При работе двигателя не все выхлопные газы попадают в выпускную систему. Часть их прорывается в картер. Для предотвращения попадания в атмосферу используется система вентиляции картера. Пары бензина так же, как и выхлопные газы, содержат вредные для человека вещества. Поэтому на автомобилях устанавливается система поглощения паров бензина. Все вышеперечисленные системы универсальны, то есть используются как на бензиновых моторах, так и на дизельных. Однако выхлопные газы дизеля отличаются повышенной концентрацией оксидов азота и сажи. Поэтому в выпускной системе дизелей дополнительно устанавливается сажевый фильтр. В некоторых конструкциях может использоваться система SCR (Selective catalytic reduction) или, в вольном русском переводе, впрыск мочевины. Принцип работы: водный раствор мочевины впрыскивается в выхлопную систему перед катализатором. В результате химической реакции почти половина высокотоксичных оксидов азота превращается в обычный безвредный азот. К слову говоря, успехи в совершенствовании дизельных моторов впечатляют. Не будем далеко ходить за примерами. Взгляните на таблицу: в ней представлены победители двух самых престижных мировых наград World Green Car of the Year (Зеленый автомобиль года в мире) и Green Car of the Year (Зеленый автомобиль года).

Видите? В одном конкурсе четыре раза побеждали дизели, в другом – дважды. Перспективы ДВССуммируя сказанное можно утверждать, что в ближайшие десятилетия мы будем сосуществовать с двигателями внутреннего сгорания. Для этого есть весомые технические и экономические причины. Отлаженность технологии производства ДВС обеспечивает их сравнительно низкую стоимость. Совершенствование рабочего процесса позволило получить высокие характеристики и снизить вредные выбросы. Рост продаж «зеленых» автомобилей во многом стимулирован правительственной поддержкой. Как только государство свертывает программу скидок на экологичные автомобили, спрос на них стремительно падает. Многочисленные попытки создать достойную альтернативу ДВС пока не увенчались успехом. Если же даже принципиально новый двигатель вскоре появится, то для его внедрения в серийное производство понадобятся громадные капиталовложения и длительный промежуток времени. Что выбрать: бензин или дизель?

Дизельный автомобиль потребляет до 25% меньше топлива и меньше загрязняет окружающую среду, зато бензиновый имеет меньшую стоимость, его страхование и эксплуатация обходятся дешевле. Однако если годовой пробег превышает 15000 километров, покупать дизель выгоднее. Выбор подходящего типа двигателя зависит также от класса автомобиля. Современные бензиновые силовые агрегаты весьма эффективны в компактных автомобилях, а нынешние дизеля позволяют достигать низкого расхода топлива и дают удовольствие от вождения в больших универсалах. Бензиновые моторы обеспечивают завидную приемистость и динамику «горячим» спортивным автомобилям, а высокий крутящий момент дизелей как нельзя кстати подходит большим внедорожникам. avtonov.info ПЕРСПЕКТИВЫ РАЗВИТИЯ АВТОМОБИЛЕЙРАЗВИТИЕ ТРАНСПОРТНЫХ СРЕДСТВС АЛЬТЕРНАТИВНЫМИ ЭНЕРГОУСТАНОВКАМИ

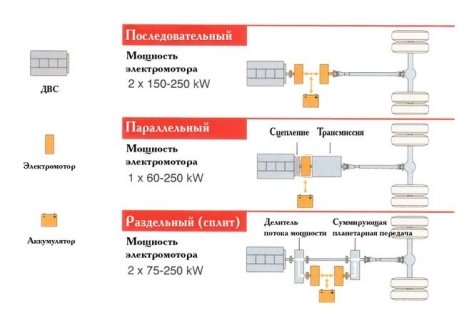

А.Н. Агафонов, А.В.Чернов (ФГУП НИИАЭ) В настоящее время два основных обстоятельства диктуют направления работ в области автостроения в части решения проблем экологии и уменьшения расхода углеводородного топлива: 1) Постоянно растущий автомобильный парк. На сегодняшний день общее количество автомобилей во всех странах составляет около одного миллиарда единиц (80–85% из них легковые автомобили). При этом 100% всех автомобилей имеют ДВС, работающие на углеводородном топливе-бензине, дизельном топливе, метаноле или горючих газах. 2) Запасы углеводородного топлива в недрах земли с течением времени постоянно уменьшаются, а открытие новых месторождений нефти и газа идет все более замедляющимися темпами. Вот этот дисбаланс между растущим количеством автомобилей и уменьшением количества топлива для их эксплуатации и является основным противоречием нашей эпохи. При этом увеличение количества автомобилей несет с собой еще одну проблему − ухудшение экологической ситуации в атмосфере земли. Особенно это касается больших мегаполисов, где концентрация автотранспорта на единицу площади очень велика. В настоящее время все крупные производители автомобилей и автомобильных двигателей интенсивно ведут работы по улучшению их топливной экономичности. Хотя на сегодня известно много традиционных способов улучшения топливной экономичности ДВС (совершенствование рабочего процесса, совершенствование систем и элементов двигателей, применение новых эксплуатационных материалов и т.д.). Все они порознь или даже вместе могут дать уменьшение расхода топлива лишь на несколько процентов, а уменьшение эмиссии вредных веществ с отработавшими газами автомобилей, в лучшем случае, – на несколько десятков процентов. Поэтому разработчики автомобилей и двигателей все чаще обращаются к нетрадиционным путям повышения топливной экономичности и улучшения экологии автомобилей. Одним из самых перспективных направлений работ в этой области является создание автомобилей с гибридными (комбинированными) энергетическими установками. Гибридной (комбинированной) называется автономная установка, имеющая не менее двух различных преобразователей энергии и двух различных (бортовых) систем аккумулирования энергии для целей приведения в движение транспортного средства. Как правило, Г(К)СУ состоит из бензинового или дизельного ДВС, специальным образом настроенного на оптимальные характеристики, и накопителя энергии (обычно аккумуляторной батареи или суперконденсатора), а также электропривода. Использование Г(К)СУ вместо традиционной силовой установки на базе только ДВС обеспечивает следующие преимущества: • дает возможность применять ДВС несколько меньшей мощности за счет использования системы электропривода; • уменьшает расходы топлива автомобилей до 30–40%; • позволяет в несколько раз снизить вредные выбросы с отработавшими газами ДВС, как за счет общего уменьшения расхода топлива, так и за счет замещения неблагоприятных для ДВС (с точки зрения выбросов) режимов работы электропривода; • повышает КПД традиционной силовой установки автомобиля, созданной только на базе бензинового двигателя, ориентировочно в 2 раза; • создает возможность сохранения (аккумулирования) рекуперированной тормозной энергии автомобиля, а также энергии, высвобождаемой при движении АТС на спусках под уклон и в режимах торможения двигателем; • позволяет достигать высоких динамических качеств автомобиля за счет более благоприятной характеристики электродвигателя, чем ДВС, что в свою очередь, позволяет использовать бесступенчатую или малоступенчатую передачу в системе привода ведущих колес автомобиля. Конструктивно для машин с Г(К)СУ применяют две основные схемы гибридных (комбинированных) силовых установок − последовательную и параллельную. В первой ДВС вращает генератор, а привод колес осуществляется тяговыми электродвигателями. При параллельной схеме для привода ведущих колес применяется как ДВС, так и электродвигатель. При такой схеме сохраняется традиционная трансмиссия. Но в обоих случаях ДВС работает в оптимальном режиме, а при торможении или при движении АТС под уклон энергия используется для зарядки тягового источника тока. Работы по созданию и совершенствованию автомобилей с Г(К)СУ с конца 80-х годов ведут все крупные автомобильные фирмы мира (Тойота, Хонда, Даймлер, Форд, Фольксваген, Рено др.). Некоторые из этих фирм начали серийное производство «гибридных автомобилей» (АТС с Г(К)СУ). Гибридные (комбинированные) силовые энергоустановки различаются не только структурно, то есть компоновкой силовых агрегатов, но и уровнем электрической мощности. Гибридные автомобили можно разделить на следующие категории: «микрогибрид» (Micro), «частичный гибрид» (Mild), «средний гибрид» (Middle), «полный гибрид» (Full). Повышенная мощность системы электропривода в Г(К)СУ требует для ограничения мощности электрических потерь применения более высокого уровня напряжения, поэтому становится возможным резерв электроэнергии направить на использование в других системах автомобиля (электропривод усилителя руля, электропривод усилителя тормозов и др.). В технической литературе применяются все четыре термина, обозначающие степень «гибридизации» автомобиля с Г(К)СУ, но нет определенных критериев, позволяющих относить АТС к той или иной группе Г(К)СУ. В принципе, каждая концепция имеет право на существование. Совершенствуется и конструктивное исполнение Г(К)СУ на основе его новых элементов и новых компоновок, в частности, все большее распространение получает Г(К)СУ с использованием СГУ (стартер-генераторных устройств), позволяющих получать хорошие массогабаритные показатели и удачнее размещать Г(К)СУ в различных автомобилях. Существенное повышение эффективности применения СГУ обеспечивает применение системы стоп-старт, за счет экономии топлива путем отключения ДВС при остановках потока машин в пробках, при этом СГУ за счет лучшего запуска ДВС позволяет не задерживать движение потока автомобилей при трогании. Исходя из требований максимальной готовности разрабатываемой конструкции АТС с Г(К)СУ к производству и минимальной суммы удорожания базового АТС, ФГУП НИИАЭ была определена следующая структура и основные параметры Г(К)СУ: • электрохимические источники номинальным напряжением 36 В, в качестве которых использованы параллельно включенные свинцовая батарея с улучшенными зарядно-разрядными характеристиками и емкостной накопитель, такое включение обеспечивает улучшение токоотдачи, лучшее фильтрование высших гармоник; • вентильная индукторная машина с самоподмагничиванием в качестве стартер-генераторного устройства с мощностью 20 кВт в двигательном режиме и 10 кВт – в генераторном, электропривод обеспечивает режим докрутки (бустерный режим), который служит для быстрейшего перехода в зону оптимальной работы ДВС и позволяет создавать дополнительный момент при движении на подъеме и при разгоне автомобиля; • силовой инвертор на базе полевых транзисторов с сопротивлением канала не более 0,2 мОм; • DC/DC преобразователь мощностью 1,5 кВт для питания 12 В компонентов электрооборудования автомобиля; • микроконтроллерный блок управления СГУ, осуществляющий управление вентильной индукторной машиной, а также поддерживающий обмен информацией с блоком ЭСУД базового АТС; • блок управления режимом стоп-старт, первоначально выполненный в виде отдельного конструктивного блока, в дальнейшем алгоритм работы режима стоп-старт был встроен в блок управления ДВС. В качестве основных соисполнителей данного проекта были привлечены ведущие организации автопрома: • ОАО «АВТОВАЗ» – проведение компоновочных работ, доработка конструкции автомобиля ВАЗ-1118 с Г(К)СУ с СГУ, корректировка программного обеспечения блока управления ДВС, проведение лабораторно-стендовых и дорожных испытаний. • ОАО «УАЗ» − проведение компоновочных работ, доработка конструкции автомобиля УАЗ «Патриот» с Г(К)СУ с СГУ, проведение дорожных испытаний. • ОАО «ЗМЗ» – проведение компоновочных работ, доработка конструкции двигателя ЗМЗ 409.40510 с СГУ, корректировка программного обеспечения блока управления ДВС, проведение лабораторно-стендовых испытаний. • ФГУП НАМИ проведение компоновочных работ, доработка конструкции автомобиля ГАЗ-3221 с Г(К)СУ с СГУ, проведение лабораторно-стендовых и дорожных испытаний. • НПП «ИТЕЛМА» − корректировка программного обеспечения блока управления ДВС, проведение лабораторно-стендовых испытаний, встраивание режима стоп-старт в блок управления ДВС. • НПП «ЭСМА» – разработка и изготовление опытной партии емкостных накопителей для АТС ВАЗ и УАЗ • ОАО «НИИСТА» − разработка и изготовление опытной партии аккумуляторных батарей 36 В. Результатом НИОКР явились разработка и изготовление опытной партии АТС основных отечественных производителей ВАЗ, ГАЗ, УАЗ с Г(К)СУ с СГУ, с встроенным блоком стоп-старт и проведение необходимого объема стендовых и дорожных испытаний, подтвердивших соответствие основным техническим требованиям ТЗ.

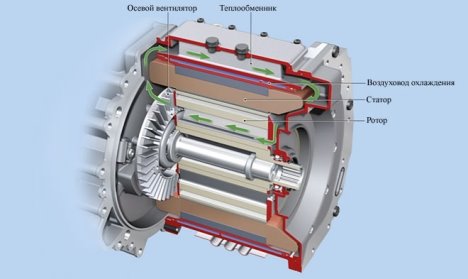

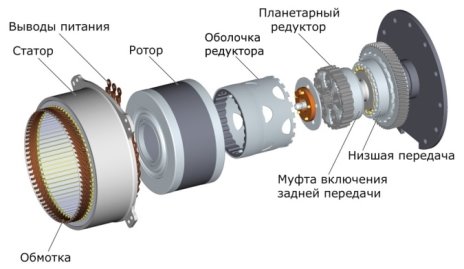

www.7verst.ru УМК Силовые агрегатыМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Набережночелнинский институт (филиал) федерального государственного автономного образовательного учреждения высшего профессионального образования «Казанский (Приволжский) федеральный университет» Программа дисциплины «Силовые агрегаты» Цели освоения дисциплины Целью преподавания дисциплины является получение знаний по теории рабочих процессов, кинематике и динамике автомобильных двигателей; о факторах, формирующих энергетические, экономические и экологические показатели; характеристиках двигателей; о системах двигателей. Компетенции обучающегося, формируемые в результате освоения дисциплины Знать: сущность и протекание процессов в автомобильных двигателях, влияние конструктивных и режимных параметров на протекание процессов в автомобильных двигателях, тенденции развития двигателей. Уметь: проводить тепловой, кинематический, динамический и прочностные расчеты, поверочные расчеты систем. Владеть: навыками оценочного расчета автомобильных двигателей применительно к конкретным условиям. Содержание дисциплины 1 Введение [1] Цель и содержание курса. Классификация двигателей внутреннего сгорания. Основные показатели и условия работы автотракторных двигателей. Действительные циклы ДВС. Топлива для ДВС. 2 Рабочие процессы в двигателе [1] Процессы газообмена. Процесс сжатия. Процессы смесеобразования в дизелях. Воспламенение и сгорание топлива в дизелях. Смесеобразование и сгорание топлива в двигателях с искровым зажиганием с распределенным впрыском топлива. Процесс расширения. Индикаторные показатели двигателя. Механические потери в двигателе. Эффективные показатели двигателя. Скоростные характеристики ДВС. Влияние состава рабочей смеси на выброс вредных веществ с отработавшими газами ДВС. 3 Кинематика и динамика двигателя [2] Кинематика и динамика кривошипно-шатунного механизма двигателя. 4 Системы и механизмы силовых агрегатов [3,4] Общая компоновка систем и механизмов. Системы смазки, охлаждения, топливные, пуска. Газораспределительный механизм. Системы наддува. Перспективы развития силовых агрегатов автомобилей. Контрольная работа [5] Провести тепловой расчет ДВС искрового зажигания с распределенным впрыском топлива на номинальном режиме. Построить внешнюю скоростную характеристику двигателя. Данные для расчета: - эффективная мощность на номинальном режиме Ne=________, кВт; - частота вращения коленчатого вала на номинальном режиме nN=______, мин-1; - степень сжатия ε=______; - число цилиндров i=______. ________________ Литература 1. Чернов К.В., Хлюпин В.Б. Тепловые двигатели: конспект лекций.-Наб. Челны: Изд-во Кам. гос. инж.- экон. акад., 2009.-168 с. 2. Презентация «Кинематика и динамика ДВС». 3. Двигатели внутреннего сгорания. Кн.1. Теория рабочих процессов: Учеб. / Луканин В.Н., Морозов К.А., Хачиян А.С. и др.; Под ред. В.Н. Луканина. – М.: Высшая школа, 1995. – 368 с. 4. Двигатели внутреннего сгорания. Кн.2. Динамика и конструирование: Учеб. / Луканин В.Н., Морозов К.А., Хачиян А.С. и др.; Под ред. В.Н. Луканина. – М.: Высшая школа, 1995. – 319 с. 5. А.И.Колчин, В.П.Демидов «Расчет автомобильных и тракторных двигателей».- М.: Высшая школа, 2002. – 496 с. studfiles.net Перспектива применения электродвигателей в автомобиляхВ статье проведен анализ основных направлений применения электродвигателей в автомобилестроении в качестве силовых агрегатов. Выделены наиболее перспективные направления. Проблема замены энергии углеводородов в силовых агрегатах автомобиля и не только является одной из основных в современном мире. Предпосылок для этого существует множество- истощение ресурсов на планете, сложная экологическая обстановка, выделение большого количества вредных выбросов двигателя внутреннего сгорания и т. д. На рынке в последнее время появилось большое количество альтернативных двигателю внутреннего сгорания силовых установок. Одним из основных конкурентов углеводородам на данный момент является применение электроэнергии. [1,2,3,4] У электрических агрегатов есть ряд несомненных преимуществ: высокий коэффициент полезного действия — до 95 процентов, компактность, малый вес, простота использования, экологичность, долговечность, создается максимальный показатель крутящего момента на любой отметке скорости, воздушное охлаждение, способны функционировать в режиме генератора, не нужна коробка передач, возможность регенерации энергии торможения и т. д. Существенных недостатков у электродвигателя нет. Основной проблемой является питание агрегата, что тормозит распространение и широкое использование технологии. [2,3] Электрoдвигателем является устройство, преобразующее электроэнергию в механическую. Принцип работы электродвигателя основывается на явлении электромагнитной индукции. Электродвигатель включает в себя статор и ротор (рисунок 1). Вращающееся магнитное поле в статоре действует на обмотку ротора и наводит в нём ток индукции, возникает вращающий момент, который приводит в движение ротор. Электроэнергия, поступающая на обмотки мотора, преобразуется в механическую энергию вращения. Электродвигатели, применяемые в электромобилях, можно условно классифицировать по типу тока: ‒ устройства переменного тока; ‒ устройства постоянного тока; ‒ решения универсального образца (способны функционировать от постоянного и переменного тока). Устройства переменного тока делятся на группы: ‒ асинхронные — скорость вращения магнитного поля статора выше скорости вращения ротора; ‒ синхронные — частоты вращения магнитного поля статора и ротора совпадают. С учетом используемого количества фаз, электрические устройства разделяют на: одно-, двух-, трехфазные. Еще электродвигатели классифицируют по конструкции щеточно-коллекторного узла. Такие агрегаты бывают: ‒ Бесколлекторными. Представляют собой замкнутую систему, в которую входят: преобразователь координат, инвертор и извещатель положения. ‒ Коллекторными. Щеточно-коллекторный узел играет роль в такой конструкции одновременно и извещателя положения ротора, и переключателя тока в обмотках. В основном используется ток постоянной частоты. От электродвигателей, применяемых на производствах, автомобильный агрегат отличается малыми габаритами и повышенной мощностью. К тому же современные разработки все больше отдаляют двигатели для автомобилей от иных подобных устройств. Характеристиками электромобилей являются не только показатели мощности, крутящего момента, но и частота вращения, ток и напряжение. Поскольку от этих данных зависит передвижение и обслуживание авто. Рис. 1. Устройство электродвигателя электромобиля История электромобиля насчитывает более полутора веков. Есть данные, что транспортные средства, приводимые в движение электрическим мотором, были разработаны и созданы раньше машин с двигателем внутреннего сгорания. Первые модели электромобилей были собраны в 1830–40-х годах. Пионерами электромобилестроения принято считать британцев Роберта Андерсена, Роберта Дэвидсона и американца Томаса Давенпорта. Конструкции их разработок были довольно неуклюжими и ненадёжными агрегатами. Скорость перемещения была небольшой. Их вполне мог обогнать пешеход, идущий неспешным шагом. [1] Период конеца XIX века — начала XX века вполне можно назвать бумом электромобилестроения. Производство электромобилей было налажено в Европе и в США. В Соединённых Штатах Выпуск электромобилей к началу XX века достиг 10 тысяч экземпляров, а их количество в несколько раз превышало количество автомобилей с двигателем внутреннего сгорания. Характеристики электромобилей на рубеже XIX-XX веков были на то время впечатляющими. В 1899 году электромобиль (рисунок 2) бельгийца Камиля Женатци под названием La Jamais Contente сумел преодолеть рубеж 100 км/ч. Машина имела обтекаемый корпус из сплава алюминия и вольфрама. Внешний вид напоминал торпеду, установленную на шасси. Кузов электромобиля был открытым. Он оснащался двумя электродвигателями и имел массу около 1 тонны. Электромобиль достиг скорости 105, 88 км/ч. [1] В XX столетии электромобиль постепенно уступил позиции традиционному автомобилю. Одной из основных причин была недостаточно большая ёмкость аккумуляторов. Ввиду этого запас хода был не слишком велик. Производство автомобилей с двигателями внутреннего сгорания постоянно расширялось и обходилось всё дешевле. В связи с этим они получали всё большее распространение. Рис. 2. Гоночный электромобиль La Jamais Contente, 1899 г. В литературе и других источниках информации существует большое количество данных по электромобилям. Однако эти данные разрознены и нет четкой классификации. В современном электромобилестроении выделилось два направления развития — это непосредственно электромобили и гибридные агрегаты. Причем поизводство гибридных авто на рынке занимает лидирующие позиции. Гибридные агрегаты представляют собой комбинированный агрегат, в котором совмещены двигатель внутреннего сгорания и электродвигатель, где электродвигатель применяется как дополнительный элемент. Применение гибридных автомобилей такие преимущества как экологичность и экономичность, которая достигается за счет снижения расхода топлива. На данный момент минимальный расход гибридного авто достигает менее 3-х литров на 100 км пути, когда минимальное потребление автомобилей только с двигателем внутреннего сгорания 4–5 литров на 100 км пути. Помимо этого, применение гибридного авто позволяет адаптировать серийные автотранспортные средства и вести разработку новых моделей. Выделены следующие основные гибридные системы:

Анализ литературы показал, что различают также следующие виды гибридных приводов (рисунок 3):

Основная масса существующих на данный момент гибридных автомобилей относятся к параллельным. Гибридная система существенно снижает уровень выводимых газов и увеличивает продуктивность расхода топлива, что особо актуально в условиях крупного населенного пункта. А регенеративная система аккумулирует энергию. Рис. 3. Виды гибридных приводов. При использовании гибридных схем не нужно специально подзаряжать аккумуляторную батарею, это происходит при работе автомобиля, увеличивается запас хода, позволительно использовать менее мощные и дорогостоящие аккумуляторные батареи. Рынок электромобилей и гибридных авто насыщен различными конструкциями и вариантами исполнения электрического привода. Следует отметить, что у разных производителей разные двигатели, отличающиеся массой, мощностью, габаритами и прочими параметрами. На гибридных автомобилях Volt от Chevrolet в качестве электропривода применяется трехфазный асинхронный двигатель (рисунок 4). Пример трехфазного синхронного двигателя — i-MiEV от Mitsubishi, который является исключительно электрическим. Конструкциях электромобилей зачастую включают в себя коллекторные моторы. Однако в автомобиле «Санрейсер», в котором установлен как раз бесколлекторный двигатель от компании General Motors. Его КПД составляет 92 %, а масса 3,6 кг. Нельзя не отметить еще один тип двигателя, который используется в некоторых современных моделях авто. Это система мотор-колесо. Пример — спорт-кар Volage. В такой конструкции предусмотрена возможность регенерации энергии торможения. Для этого используется тяговый двигатель Active Wheel. Он весит всего 7 кг, что позволяет добиться приемлемой массы колеса — 11 кг. [2] Рис. 4. Электродвигатель гибрида Chevrolet Volt Рис. 5. Система мотор-колесо Главными составляющими электромобиля являются электродвигатель, питающая аккумуляторная батарея разной емкости, которая связана с мощностью мотора, упрощенная трансмиссия, инвертор, зарядное устройство на борту, электронная система управления элементами конструкции, преобразователь. Питание мотора в этой схеме организовывает тяговая аккумуляторная батарея. Аккумуляторы в основном используются литий-ионного типа, которые включают в себя несколько последовательно подключенных модулей. На выходе аккумулятора формируется напряжение от 300 (В) постоянного тока. Это значение определяется моделью авто. Современные образцы способны создавать и 700 В. Таким образом рынок транспортных средств постепенно поворачивается в сторону использования в качестве силовой установки электропривода, который обладает несомненными преимуществами по сравнению с двигателей внутреннего сгорания. Существуют два вида реализации электропривода транспортных средствах- электромобиль и гибридное авто. Пока основным направлением разработок автопроизводителей является применение гибридных автомобилей. Это обусловлено минимальными расходами при производстве, т. к. позволяет адаптировать серийные автотранспортные средства и вести разработку новых моделей. Применения электромобилей ограничено по ряду технологических и эксплуатационных причин, в частности отсутствие развитой инфраструктуры обслуживания, высокая себестоимость и малый запас хода на одном заряде. Одним из важных факторов, притормаживающий прогресс, является психология человека. Трудно переубедить автомобилистов пересесть с бензиновых и дизельных автомобилей на электрические. Это особенно сложно сделать тем, кто занимается автогонками или является любителем динамичной езды. Литература:

Основные термины (генерируются автоматически): внутреннее сгорание, электродвигатель, электромобиль, автомобиль, двигатель, переменный ток, щеточно-коллекторный узел, магнитное поле статора, возможность регенерации энергии торможения, XIX-XX. moluch.ru Силовые агрегаты и двигатели - презентация, доклад, проектОбратная связьЕсли не удалось найти и скачать доклад-презентацию, Вы можете заказать её на нашем сайте. Мы постараемся найти нужный Вам материал и отправим по электронной почте. Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания: Не стесняйтесь обращаться к нам, если у вас возникли вопросы или пожелания: Email: [email protected] Мы в социальных сетяхСоциальные сети давно стали неотъемлемой частью нашей жизни. Мы узнаем из них новости, общаемся с друзьями, участвуем в интерактивных клубах по интересам ВКонтакте > Что такое Myslide.ru?Myslide.ru - это сайт презентаций, докладов, проектов в формате PowerPoint. Мы помогаем учителям, школьникам, студентам, преподавателям хранить и обмениваться своими учебными материалами с другими пользователями. Для правообладателей > myslide.ru О ДВС, его резервах и перспективах развития глазами специалистаС.В. Митрофанов В настоящее время растущие требования к экологичности и экономичности производимых двигателей внутреннего сгорания (ДВС) становятся наиболее эффективным способом борьбы за рынки сбыта продукции, использующей ДВС в качестве силового агрегата. Новым производствам, а также старым, модернизирующим свою продукцию, в этой конкурентной борьбе приходится нести огромные финансовые и временные потери, тем не менее оставаясь позади лидеров – гигантских автомобильных концернов и корпораций. Однако резервы совершенствования ДВС традиционными высокотехнологичными способами практически использованы до предела, поэтому дальнейшее совершенствование требует новых решений. И эти решения лежат не в области механики, где достигнуты коэффициенты полезного действия (КПД) выше 0.9, а в области рабочих процессов двигателей, где КПД остается на уровне 0.25-0.53. Здесь возможны решения, не требующие высоких технологий, а значит можно получить перед конкурентами неоспоримые преимущества, открывающие чужие рынки сбыта и защищающие свои. Такие решения на сегодня известны и связаны они с отделением в рабочем цикле ДВС сгорания в самостоятельный процесс. Наиболее известные из них – разработки компаний Scuderi Group (scuderigroup.com), Zajac Motors (zajacmotors.com) и DIRO Konstruktions GmbH & Co. KG (diro-konstruktion.de). Однако патент Российской Федерации №2066773 с датой регистрации 02 апреля 1993 года, автором которого я являюсь, имеет приоритет и превосходство над вышеуказанными разработками и является основным и достаточным, более широким, чем указанные разработки, решением. Он также позволяет реализовать, без всяких изменений базового двигателя, полную многотопливность, что очень важно для такой огромной страны как наша. В этом плане, думаю, Вам будет интересен опыт сотрудничества Правительства Советского Союза с немецкой фирмой Elsbett (http://elsbett.com). Материалов довольно много, одну из статей можно прочитать по адресу http://moscvich.auto.ru/docs/articles/5026.html. О ДВС Я – не публицист, а профессиональный специалист в области создания и совершенствования двигателей внутреннего сгорания (ДВС), в прошлом начальник конструкторского бюро рабочего процесса двигателей внутреннего сгорания ОАО «Волгоградский моторный завод». Написать эту статью меня подвигли периодически обращающиеся ко мне изобретатели новых видов двигателей и посетители моей страницы (www.krt.nm.ru) в Интернете с вопросами, касающиеся предложенного мной отделенного процесса сгорания, который я считаю наиболее перспективным в дальнейшем развитии ДВС. Так ли это на самом деле – сделаете выводы сами. Желание объяснить простым и понятным языком суть происходящих в ДВС явлений заставило меня при написании этой статьи существенно упростить и свести к примитивам многие понятия, разорвав неразрывные связи происходящих в ДВС процессов. Но я надеюсь, что суть от этого пострадала не сильно. Прошу Вас взглянуть на ДВС моими глазами и увидеть в нем живой организм, в котором все взаимосвязано, устройства и агрегаты являются неотделимыми органами, обеспечивающими его жизнедеятельность, а не «наворотами» для машин распальцованных парней. Перефразируем известную песню – «маслосъемное кольцо – не простое украшенье». А чтобы было интересней – поставим себе задачу изыскать все резервы и создать экономичный и экологичный двигатель для автомобиля, хотя бы на бумаге. Каким должен быть двигатель Двигатель должен быть таким, чтобы обеспечивать быстрый разгон автомобиля и движение его в гору без перегрева. С этим спорить вряд ли кто будет. При этом он должен быть экономичным. Но вот проблема. Для того чтобы он был мощным, он должен быть большим, а для того чтобы экономичным – маленьким. Известно, что для движения автомобиля ГАЗ-24 «Волга» по ровной дороге с постоянной скоростью 60 км/час (назовем этот режим движения «крейсерским») необходима мощность двигателя всего лишь в 5 л.с. Но для обеспечения динамики автомобиля нужна гораздо большая мощность – и тот же ГАЗ-24 имеет двигатель ЗМЗ-24Д в 95 л.с. Проведем небольшой расчет, для чего воспользуемся механическим коэффициентом полезного действия (КПД). Для режима номинальной мощности двигателя ЗМЗ-24Д он будет составлять примерно 0,8. Вспомним, КПД показывает, сколько из подведенной к устройству (в нашем случае к поршням двигателя) мощности полезно используется (в нашем случае выдается на коленчатый вал). Остальная мощность, а это, согласно принятого нами КПД, будет 20%, тратится двигателем на себя или теряется. В результате расчета получаем, что на режиме номинальной мощности двигатель ЗМЗ-24Д, выдавая 95 л.с. на коленчатом валу, на себя тратит почти 24 л.с. Примерно такую же мощность двигатель тратит на себя и когда выдает 5 л.с. при номинальной частоте вращения коленчатого вала, что больше полезной работы почти в 5 раз. На этом режиме его механический КПД будет не выше 0,2. Вы скажете, что ЗМЗ-24Д устаревший двигатель, и будете правы лишь частично. Современные двигатели имеют более высокие КПД, но создаются по тем же принципам: на режимах полной нагрузки – номинальная мощность, на крейсерских режимах – дефорсированная. В соответствии с продолжительностью работы силовой установки на разных режимах принципы надо менять на противоположные: номинальная мощность для крейсерского режима движения и форсированная для обеспечения динамики и работы под нагрузкой. Это можно осуществить, как минимум, тремя решениями: - классический малоразмерный двигатель в комплексе с аккумулирующей системой – очень перспективный путь, по которому идут, в частности, создатели ё-мобиля с электрической конденсаторной системой; - малоразмерный двигатель со специальным рабочим процессом, допускающим работу на высокофорсированных режимах; - совместное использование обоих вышеназванных решений. Поскольку тема наша – ДВС, мы рассмотрим только второй путь, то есть малоразмерный двигатель, допускающий работу на высокофорсированных режимах. Создание такого двигателя проблемы не представляет. Проблемой являются противоречия внутрицилиндровых процессов, приводящих к ухудшению его экологических и экономических показателей на форсированных режимах. Под малоразмерным двигателем мы будем понимать поршневой ДВС с малым рабочим объемом, а не двигатели, выполненные по компактным схемам типа роторно-поршневой Ванкеля, роторно-лопастной (РЛД) ё-мобиля и другие. Почему – далее станет понятным. Решение будем искать в двух направлениях: - уменьшение потерь двигателя с целью увеличения его полного КПД. Это позволит уменьшить сам двигатель при той же полезной работе, а экономику и экологию улучшить; - устранение внутрицилиндровых противоречий. Начнем с потерь. А для этого надо знать, где они находятся. Поэтому сначала рассмотрим процессы, происходящие в ДВС. Процессы в ДВС ДВС – тепловая машина с внутренним подводом тепла и это, конечно, знает каждый. Мы взглянем на эту машину с несколько необычной стороны, очень условно разделив ее работу на 2 процесса по принципу их разной природы и функционального назначения. 1. Первый и главный процесс - извлечение энергии топлива и превращение этой энергии в работу расширения газов. В общем, рабочий цикл тепловой машины, традиционно у специалистов именуемый рабочим процессом. Степень его совершенства характеризуется индикаторным КПД, который учитывает потери всех химических, физических, термо-, гидро- и газодинамических процессов, происходящих в рабочих полостях двигателя. У современных ДВС этот КПД лежит в диапазоне 0,25÷0,53. 2. Второй процесс - преобразование энергии расширения газов в механическую энергию. Чистая механика. Задачей этого процесса является вывод механической энергии из ДВС, а степень его совершенства характеризуется в большей степени механическим КПД. Почему в большей степени, а не полностью? Потому что механический КПД зависит от форсированности рабочего цикла. Чем форсированнее цикл, тем меньшую относительную долю составляют его механические потери в балансе мощностей, тем выше его механический КПД. В механические потери также входят затраты мощности двигателя на газообмен (в четырехтактных двигателях это такты впуска и выпуска, в двухтактных это затраты на привод механического нагнетателя) и на обслуживающие двигатель агрегаты: топливный и масляный насосы, систему охлаждения и др. Механический КПД в лучших вариантах ДВС превышает 0,9. Полный КПД двигателя определяется как произведение индикаторного и механического КПД. Совершенствование механической части ДВС В части уменьшения потерь двигателя на трение эффективным способом является переход от 4-х тактного цикла к 2-х тактному. В 4-х тактном цикле двигатель половину времени работает как поршневой воздушный насос, обеспечивающий газообмен (такты впуска и выпуска). В 2-х тактных двигателях эту работу чаще всего выполняет специальный агрегат – продувочный компрессор с механическим приводом от коленчатого вала двигателя. Размер этого агрегата в десятки раз меньше двигателя. Поэтому переход на 2-х тактный цикл позволяет значительно уменьшить размеры и вес двигателя. Что мешает использовать 2-х тактные двигатели в автотранспорте? На сегодня в большей степени традиции. Другим эффективным способом повышения механического КПД двигателя является применение турбонаддува. Использование теряемой с отработавшими газами энергии для привода турбокомпрессора позволяет уменьшить потери двигателя на газообмене, а в некоторых случаях даже превратить газообмен в дополнительную полезную работу. Турбонаддув активно применяется как в 4-х тактных, так и в 2-х тактных двигателях. Еще одним способом, снижающим потери на газообмене и улучшающим очистку и наполнение цилиндров, является управление фазами газообмена. Но это возможно только в системах с управляемым газораспределением. Так что отсутствие газораспределительного механизма само по себе еще не повод для радости. Тем не менее, доля потерь на привод агрегатов и обеспечение газообмена в классическом ДВС, как правило, составляет порядка 4% от мощности двигателя. Отсюда вывод – увеличение механического КПД ДВС больше 0,96 уже поэтому проблематично. Остаются основные механические потери на трение – в преобразователе энергии расширения газов в механическую энергию. В классическом ДВС это кривошипно-шатунный механизм – простейшее устройство, состоящее из поршней, шатунов и коленчатого вала. Оно имеет всего несколько пар трения: поршень-цилиндр, поршневые кольца-цилиндр, шатун-палец шатуна, шатун-коленвал и коленвал-коренные опоры. Наибольшую долю в потерях на трение дают поршневые кольца в цилиндре. Мощность трения поршней о цилиндр примерно в 10 раз меньше мощности трения поршневых колец. Теперь отвлечемся на минуту. Для любителей бесшатунных схем. В бесшатунных двигателях исключается трение тронков поршней о цилиндр. Вернее будет сказать, оно не исключается, а переносится на другие пары, вынесенные из цилиндра. Трение поршневых колец остается, на него бесшатунная схема никак не влияет. Поэтому в бесшатунных двигателях трение практически то же, что и в шатунных. Чтобы в этом убедиться, достаточно один раз посчитать. Основной целью использования бесшатунной схемы является осуществление цикла двойного действия, в котором рабочий процесс осуществляется с обеих сторон поршня (типа РЛД, только при прямолинейном движении поршня). Цель бесшатунной схемы очевидна – обеспечить герметизацию цилиндра с нижней стороны поршня. Прямолинейно двигающийся шток герметизировать во внутренней головке цилиндра проще, чем шатун. Кстати говоря, двигатели двойного действия можно отнести к компактным схемам. Сегодня их практически не применяют ввиду очень высокой тепловой нагруженности поршня и сложности его охлаждения. А повышение температуры поршня приводит к снижению мощности, как мы увидим далее. Не стоит овчинка выделки. Вернемся к теме. Трение в цилиндре имеет почти квадратическую зависимость от средней скорости поршня. Поэтому уменьшение этой скорости очень сильно снижает потери на трение. Средняя скорость поршня определяется длиной его хода и частотой вращения коленчатого вала двигателя. Но снижение частоты вращения – это дефорсирование двигателя. Поэтому путь здесь один – уменьшение хода поршня. В свою очередь уменьшение хода поршня при сохранении рабочего объема приводит к увеличению диаметров поршня и головки цилиндра, и, соответственно, их поверхностей теплообмена. Но при этом уменьшение количества цилиндров с увеличением их размера при сохранении рабочего объема двигателя приводит к уменьшению суммарных потерь на трение, а заодно и тепловых потерь. Поэтому для каждого двигателя, исходя из его назначения и основных режимов работы, специалисты определяют оптимальные конструктивные параметры: количество цилиндров, диаметр и ход поршня, номинальные обороты коленчатого вала. А возможно ли избавиться от трения поршней и колец вообще? Пока это, кроме разработчиков роторно-лопастного двигателя для ё-мобиля, никому не удалось. И вот какой эффект получен. Разработчиками назван полный КПД РЛД – 0,42÷0,45 против классического ДВС с его 0,37. Это очень серьезная заявка. Полный КПД есть произведение механического КПД на индикаторный КПД. Последний характеризует качество рабочего процесса. С процессом в РЛД не может быть хорошо. По тем же причинам, что и у двигателей двойного действия. Значит, эффект получен за счет снижения потерь на трение. Но даже если мы возьмем индикаторный КПД для РЛД равным 0,45, что соответствует хорошему поршневому двигателю, то придется признать, что его механический КПД может быть равен 1. Ну а если индикаторный КПД ниже? Механический КПД РЛД автоматически становится больше 1. Хотя, мы выяснили, что и 0,96 – проблема. Дополнительно добавлю, что КПД кривошипно-шатунного механизма современного 4-х тактного ДВС составляет не менее 0,95, что легко может проверить любой желающий, исключив из состава механических потерь мощность на газообмен, агрегаты и поршневые кольца (кольца являются уплотнением, а не частью КШМ). КПД же кривошипного механизма в составе 2-х тактного двигателя еще выше. Наверное, ошиблись ё-специалисты. А что сам механизм РЛД? Как минимум два факта обращают на себя внимание. Он содержит: - уплотнение тороидальной камеры – не менее 3-х газовых подвижных стыков. В классическом двигателе таких элементов, и, следовательно, потерь от них (газовых и механических), не существует; - вместо одного коленчатого вала с шатунами в классическом ДВС – сложный зубчатый механизм синхронизации с кучей шестерен и водилом, все с теми же шатунами, с двумя валами привода лопастей и одного выходного вала. Логика отказывается признавать, что такая замена снижает потери, поскольку, как ни крути, весь этот механизм передает все ту же мощность, но через большее количество звеньев. При этом не следует принимать представленный на выставках макет РЛД за серийную конструкцию, так как серийная конструкция должна обеспечить надежность, ресурс, экономику, экологию и много еще чего, а не простую демонстрацию работоспособности. В связи с этим схема и большинство элементов конструкции во время доводки могут сильно измениться, и, как подсказывает опыт, не в сторону уменьшения. К слову, как здесь относиться к утверждениям конструкторов ё-двигателя о его принципиальной простоте? Не знаю, но увеличение количества элементов конструкции никогда еще не считалось ее упрощением и повышением надежности. По крайней мере, до создания ё-двигателя. Завершая раздел механики с ее резервами, хочу заметить, что именно в поиске альтернатив кривошипно-шатунному механизму и созданием компактных схем двигателей занято большинство изобретателей. Я думаю, что после прочитанного можно сделать вывод о незначительности возможного эффекта, который, помимо компактности, потенциально может здесь существовать. Но компактность не дается даром. За нее приходится платить теплонапряженностью, низким ресурсом и плохими экономическими и экологическими параметрами. По крайней мере, других результатов в мировой практике двигателестроения пока не было. Таким образом, мы убедились, что в механической части ДВС, будь даже он и от ё-мобиля, больших резервов нет. А где есть? В рабочем цикле, ведь индикаторный КПД двигателей внутреннего сгорания составляет всего лишь 0,25÷0,53. Резервы совершенствования рабочего цикла ДВС Что такое рабочий цикл двигателя? Это совокупность процессов, происходящих в цилиндре в определенной последовательности. Цель осуществления его проста. Необходимо полностью, без образования вредных веществ, сжечь топливо, а полученную энергию превратить в работу. Что необходимо для полного и экологически «чистого» сжигания топлива? Для разных видов топлива нужно разное количество воздуха, в остальном – достаточное время и температура для сгорания. Что нужно для обеспечения экологических параметров? Нужно, чтобы было кислорода достаточно для выгорания углеводородов топлива и недостаточно для образования окислов азота. Что нужно для получения максимальной работы цикла? Нужно энергию уже сгоревшего топлива подвести в начале такта рабочего хода, а не в середине и не в конце. Поскольку теплота, подведенная в конце такта рабочего хода, уже никому не нужна и прямиком вылетает в «трубу», в нашем случае выхлопную. Резервы здесь, как мы помним, колоссальны. Потерянная энергия составляет 47%÷75% от энергии, которую может выделить топливо. Потерянная эта энергия для разных типов двигателей и разных режимов их работы имеет разное деление на составляющие, но значения этих составляющих находятся в диапазонах, указанных ниже: - потери от неполноты сгорания топлива 2%÷25% - потери в систему охлаждения – 15%÷30% - потери с отработавшими газами – 20% ÷ 55% - потери от несвоевременности подвода тепла к циклу. Потери энергии из-за неполноты сгорания Связаны эти потери в основном с крайне коротким – для современного высокооборотного двигателя менее миллисекунды – периодом, в течение которого нужно обеспечить сгорание топлива. Второй фактор – условия сгорания после прохождения ВМТ такта рабочего хода ухудшаются – объем полости сгорания расширяется, из-за чего давление и температура газа имеют тенденцию к понижению, а площадь охлаждающих поверхностей, и, соответственно, потери тепла, увеличиваются. Третий фактор связан со смесеобразованием – недостаток кислорода именно в том месте, где находится топливо. Топливо и воздух не успели перемешаться. Не хватило времени. На решение этой задачи направлены современные топливные системы с электронным управлением, многостадийный впрыск, высокоэнергетические системы воспламенения и другие, доведенные практически до предела совершенства, технические средства. Но, похоже, этот путь пройден до конца. Основная проблема – недостаток времени на организацию и осуществление сгорания. Ускорить эти процессы не удается. Потери в систему охлаждения В идеале тепло от рабочего тела (газа) не должно отводиться в поверхности рабочей полости двигателя – стенки цилиндра, головка цилиндра и поршень. Но и не должно подводиться тоже. Такой процесс, без теплообмена, в термодинамике называется адиабатным. Для этого теплоотдача от газа стенкам должна быть равна нулю или материал стенок должен иметь нулевую теплопроводность. Но таких материалов нет. Поэтому потери в систему охлаждения есть. И проблемы, связанные с теплообменом, есть. И для решения этих проблем в двигателе существует система охлаждения. Следует знать, что задача системы охлаждения двигателя не столько охлаждение, как может показаться из названия, сколько управление температурами. Потому что неравномерный или излишний отвод тепла, как и подвод, вреден и даже опасен. Создание системы охлаждения - дело очень тонкое и трудоемкое, требующее огромной исследовательской и конструкторской работы. Здесь учитываются напряжения и перемещения деталей от термических расширений и от газовых сил. Вся конструкция должна надежно существовать при постоянно меняющихся режимах работы. Но мы будем рассматривать только отвод тепла, считая его потерями. Причины, по которым тепло необходимо отводить, следующие: - высокие температуры поверхностей рабочей полости ДВС приводят к подогреву свежего заряда (воздуха или рабочей смеси), поступающего в цилиндр на такте впуска. От нагрева плотность заряда снижается. Чем меньше плотность заряда, тем меньше его масса, и, следовательно, меньше топлива можно сжечь. Значит, и меньше мощность; - подогрев заряда на такте сжатия, когда температура поверхностей выше температуры заряда, заставляет его расширяться, а двигатель совершать лишнюю работу сжатия, которую смело можно отнести к потерям; - подогрев заряда также приводит к росту максимального давления в цилиндре, а оно ограничено прочностью деталей; - прочность деталей зависит от температуры. С ростом температуры прочность материалов снижается. Кто не слышал про «прогар» поршней? Это отсюда, из-за перегрева. Как можно уменьшить потери в систему охлаждения? Один способ – уменьшить теплообмен рабочего тела с ограничивающими его поверхностями за счет материалов или создания пограничных условий, препятствующих теплообмену. Эффективного решения пока нет. Другой способ – уменьшить сами поверхности теплообмена. И здесь есть два давно известных и используемых решения. Первое решение вытекает из законов геометрии. Газ, содержащий тепло, занимает объем, а теплообмен определяется площадью поверхности, которая ограничивает этот объем. Объем – это кубическая величина, и с увеличением прирастает в третьей степени, в то время как площадь – квадратичная величина, и прирастает во второй степени. Таким образом, с увеличением размеров цилиндров двигателя отношение поверхности к объему уменьшается, и относительные тепловые потери также уменьшаются. Отсюда вывод: двигатель с одним цилиндром будет иметь меньшие тепловые потери, чем с шестью цилиндрами и тем же суммарным рабочим объемом. Просто потому, что поверхности теплообмена уменьшатся. Второе решение этой задачи – уменьшение количества контактирующих с газом поверхностей. Это возможно, например, в схеме, когда в одном цилиндре располагаются два поршня, движущиеся навстречу друг другу. Рабочая полость здесь находится между поршнями. Как понятно из описания, здесь отсутствуют две головки цилиндров. Нет головок – нет поверхностей теплообмена. Такие двигатели работают по двухтактному циклу, а газообмен у них осуществляется с помощью продувочного насоса через окна в районах нижних (еще их называют наружными) мертвых точек поршней. Продувка называется прямоточно-щелевой и является самой эффективной из всех применяющихся в ДВС. Схема эта классическая, известна много лет и широко применяется. Например, на немецких гражданских и военных самолетах с 1935 года использовался дизельный двигатель ЮМО-205 и его модификации. У нас в стране двигатели этой схемы серийно применяются на танках Т-64 и Т-80 – 5ТДФ и 6ТДФ соответственно, а также на тепловозах – двигатели серии 10Д100. Кстати говоря, в последнее время этому типу двигателей уделяется все больше внимания. В частности, ею занялась всемирно известная компания EcoMotors, а финансируют разработку инвестиционная фирма «Khosla Ventures» и всем известный Билл Гейтс. Таким образом, показанные здесь резервы – укрупнение цилиндров с одновременным уменьшением их количества и сокращение контактирующих с газом поверхностей за счет конструктивной схемы двигателя – наиболее перспективные способы в борьбе за мощность и экономику. Завершая этот раздел, хочу сказать, что даже простой отвод тепла является сложной задачей, особенно в компактных схемах. Чтобы представить это, рассмотрим внутренний теплообмен РЛД ё-мобиля. Можно утверждать, что при номинальной мощности двигателя в 45 кВт существует необходимость отвести от его внутренних огневых поверхностей не менее 15 кВт тепловой мощности. Для этого необходимо прокачивать хладагент с теплофизическими свойствами воды в объеме не менее 2,1 килограммов в секунду (более 7,5 тонн в час). В случае применения в качестве хладагента масла объем следует увеличить в 8-10 раз. Самым теплонапряженным элементом в РЛД являются, безусловно, лопасти, выполняющие функцию поршней. Нагреваются они с двух сторон. И не менее 2/3 тепловой мощности будут приходиться именно на них. Конечно, есть соблазн покрыть лопасти керамикой и ограниченно охлаждать маслом, но тогда проявятся последствия, описанные выше (снижение наполнения, отрицательная работа сжатия, возрастание максимальных давлений, ну и детонация в придачу). И зачем тогда нужна компактность без мощности. Кто видел в рекламных роликах компоновку РЛД, может вспомнить соединение лопастей с приводными валами. Легко понять, что охлаждение лопастей в этой компоновке является задачей изобретательского уровня. Поэтому надеюсь, что скоро мы станем свидетелями остроумного решения конструкторов ё-двигателя. Поэтому, повторюсь, специалисты по ДВС практически не занимаются применением компактных схем двигателей, если только не имеют на это специальной задачи. Но, как правило, подобные задачи сопровождаются пониженными требованиями к двигателям. У нас же задача стоит обратная. Потери с отработавшими газами Что это за энергия и из-за чего теряется? По большей части из-за несвоевременности подвода тепла (помните тепло, подведенное в конце такта рабочего хода?) и недостаточности хода поршня для полного расширения газов до атмосферного давления. Эта энергия может быть использована для привода турбин компрессоров наддува двигателей (мы уже рассматривали), реже – еще и для привода дополнительных силовых турбин, отдающих мощность на выходной вал. Во всех этих случаях двигатели называются уже не поршневыми, а комбинированными. Срабатывание этой энергии в дополнительных силовых турбинах транспортных машин усложняет и удорожает силовую установку из-за необходимости использования редукторов с большим понижающим числом, а также дополнительных узлов защиты от разрушения из-за резко изменяющихся оборотов коленчатого вала. А вот в гибридных схемах, где режимы двигателя достаточно стабильны и отсутствуют ударные нагрузки, применить силовую турбину проще. Вот еще один резерв. Потери от несвоевременности подвода тепла Это потери, связанные с неэффективным использованием полученного тепла. Вспомним, что чем позже после ВМТ рабочего хода подведено тепло, тем меньше оно используется, тем больше его вылетает в трубу с отработавшими газами. Для получения максимальной работы все тепло должно быть подведено в ВМТ перед тактом рабочего хода, ни раньше (увеличивается отрицательная работа сжатия), ни позже (уменьшается эффективность расширения). Но для этого сжечь топливо надо в ВМТ. А эта проблема нам уже известна. Выводы те же – в классическом цикле принципиального решения нет. Итоги рассмотрения классического ДВС Дополнительно к рассмотренным нами выше способам повышения эффективности рабочего цикла можно назвать следующие: форсирование за счет наддува и промежуточного охлаждения надувочного воздуха, управление степенью сжатия двигателя и рециркуляцию отработавших газов. Все эти способы известны достаточно давно и, за исключением изменения степени сжатия, применяются в серийно выпускаемых двигателях. То есть их применение можно отнести к достигнутому на сегодня уровню эффективности ДВС. Подводя итог, попробуем описать наилучший двигатель, который максимально использует определенные резервы. Он должен быть: - двухтактный; - по схеме с противоположно-движущимися поршнями; - с минимальным количеством цилиндров и максимальным их объемом; - с изменяемой степенью сжатия; - с рециркуляцией отработавших газов; - с наддувом и промежуточным охлаждением наддувочного воздуха; - с силовой турбиной. Большего классический цикл ДВС не позволяет. Неклассические рабочие циклы Наша цель – полное сжигание топлива и подведение всей выделившейся энергии в начале такта рабочего хода. Наши резервы – большая часть от потерянной энергии в 47%÷75%. Частичным решением поставленной выше задачи можно считать наиболее раскрученный сегодня проект – двигатель Скудери, разрабатываемый американской компанией «Scuderi Group». Назван он так по имени его изобретателя, как думают американцы, Кармело Скудери, рассчитавшего его на логарифмической линейке в 2001 году. Справедливости ради вспомним, что автором базового цикла, применяемом в этом проекте, является профессор Ленинградского института авиационного приборостроения Вениамин Моисеевич Кушуль, защитивший в 1962 г. докторскую диссертацию на тему «Термодинамические основы и рабочий процесс автотракторного двигателя внутреннего сгорания нового типа». Цикл свой он осуществил на П-образном двигателе Цоллера. Как видим, «Scuderi Group» ни от базового цикла, ни от двигателя Цоллера не отошла. Цикл осуществляется в парных сообщающихся цилиндрах, в которых движутся поршни с фазовым смещением кривошипов друг относительно друга. Смещение кривошипов, за счет совместного движения поршней в районах мертвых точек, позволяет получить такой закон изменения суммарного рабочего объема цилиндров, при котором время минимального и максимального суммарных объемов как бы удлиняется (аналогично выстою поршня в верхней и нижней мертвых точках). Это дополнительное время при постоянном объеме позволяет более полно сжечь топливо до такта рабочего хода. А особым способом осуществляемое смесеобразование, использующее потоки воздуха при перетекании из одного цилиндра в другой для турбулизации заряда, позволяет более качественно и быстро произвести смесеобразование. Доработанный «Scuderi Group» цикл с пневмоаккумулятором превращает подачу рабочего заряда в цилиндр в аналог топливной системы Common Rail. Основные недостатки двигателя Кушуля и Скудери очевидны: - существенное усложнение конструкции двигателя; - снижение его механического КПД за счет дополнительных узлов и газодинамических потерь при перетекании большого объема газов в сообщающихся цилиндрах. Это уменьшает эффект, получаемый от, несомненно, лучшей организации рабочего цикла; - увеличенные, по сравнению с обычным ДВС, габариты и вес. Положительные качества бесспорны – лучшие, чем у классических ДВС, экономические и экологические показатели. Здесь мы видим движение к поставленной нами цели, но полностью она не достигается. Дальнейшим развитием рабочего процесса Кушуля и «Scuderi Group» является двигатель американца Джона Заджака (John Zajac), разрабатываемый фирмой «Zajac Motors». В нем уже в полной мере реализован принцип отделенного процесса сгорания, позволяющего произвести наиболее полное и экологически чистое сжигание топлива. Результат достигнут, двери к кладовым главных резервов открыты. Но основные недостатки этого двигателя те же, что и у двигателей Кушуля и Скудери. Но ближе всех к отделенному процессу сгорания, без излишеств рассмотренных выше двигателей, подошла немецкая фирма «DIRO Konstruktions GmbH & Co. KG». Свои решения она защитила американским, немецким и японским патентами в 2001 году. Принцип отделения процесса реализуется посредством вращающегося в головке цилиндра блока, в котором размещены две камеры сгорания. Камеры сгорания, работая друг с другом в противофазе, периодически соединяются с рабочей полостью цилиндра в конце такта сжатия и начале такта рабочего хода. Процесс сгорания производится в каждой камере сгорания отдельно, после разобщения ее с полостью цилиндра, и длится до следующего соединения камеры с полостью цилиндра в начале такта рабочего хода. Немцы реализовали процесс на базе 4-х тактного цикла, назвав его 5-и тактным. Времени на сгорание топлива может быть выделено предостаточно. О достигнутых успехах фирма пока не сообщает. Однако цикл с отделенным процессом сгорания был разработан задолго до Скудери, Заджака и DIRO мной, еще в конце 1980-х годов, и защищен патентом Российской Федерации №2066773 с приоритетом от 2 апреля 1993 года. Он не имеет недостатков двигателей Кушуля, Скудери, Заджака и DIRO потому, что изначально создавался как отделенный процесс сгорания с задачей динамичного управления циклом. И если Вы обратите внимание на схемы реализации цикла, описанные в патенте (рисунок ниже), то увидите варианты и перечисленных выше двигателей. Кстати, именно поэтому патенты Заджака и DIRO в части принципа организации отделенного процесса сгорания могут быть аннулированы по признаку отсутствия новизны. Рабочий цикл ДВС с отделенным процессом сгорания Что он позволяет? - в идеале избавиться от неполноты сгорания топлива; - сделать двигатель экологически чистым; - сделать двигатель действительно многотопливным; - максимально сократить потери от несвоевременности подвода тепла к циклу за счет подвода тепла в ВМТ рабочего хода от уже сгоревшего топлива. Почему сократить, а не полностью избавиться? К сожалению, это не возможно. При перетекании газа из камеры сгорания в рабочую полость ДВС часть энергии будет расходоваться как газодинамические потери; - уменьшить потери с отработавшими газами – за счет своевременного подвода тепла в ВМТ, а не в конце такта рабочего хода; - создать двигатель с малой номинальной мощностью, малыми механическими потерями и возможностью кратного увеличения мощности на форсированных режимах; - получать оптимальные характеристики крутящего момента двигателя, более свойственные паровым машинам и электродвигателям. Упрощенно, без описания деталей и возможностей, решение заключается в следующем. В каждом цилиндре двигателя размещаются по две камеры сгорания. Канал каждой камеры сгорания, соединяющий ее с полостью цилиндра, перекрывается клапаном. Работает цикл с отделенным процессом сгорания следующим образом. В конце такта сжатия одна камера сгорания наполняется воздухом или рабочей смесью (в зависимости от типа двигателя) и в ВМТ клапаном запирается. Далее, до следующего такта рабочего хода, в запертой камере производится сжигание рабочей смеси. Объем камеры сгорания не изменяется, температура нарастает, а «длительное» время локализации камеры сгорания (в зависимости от выбранной схемы – смотрите рисунок выше) позволяет сжечь углеводороды без лишнего кислорода, следовательно, и без окислов азота. Очевидно, что топливо может быть разнообразное. Вторая камера сгорания работает в противофазе с теми же процессами. Таким образом, на каждый цикл двигателя приходится один квазимгновенный процесс сгорания. Для номинального режима работы двигателя («крейсерский» режим движения автомобиля) подвод тепла производится в ВМТ такта рабочего хода. При этом реализуется максимальный индикаторный КПД двигателя и лучшая экономичность. Графики давлений и температур для этого режима показаны на развернутых индикаторных диаграммах ниже. Для форсированного режима двигателя (обеспечение динамики автомобиля) подвод тепла осуществляется после ВМТ, с целью ограничения максимального давления газа в цилиндре. При этом реализуется не самый экономичный, но экологически чистый форсированный режим. Рабочий цикл с отделенным процессом сгорания теоретически может рассматриваться как занимающий нишу между процессами двигателей внутреннего сгорания (классические двигатели, работающие по термодинамическим циклам Отто, Дизеля, Тринклера) и двигателями с внешним подводом тепла (цикл Стирлинга). Кому процесс интересен в цифрах, может посетить мою страницу www.krt.nm.ru На каком двигателе может быть осуществлен рабочий цикл с отделенным процессом сгорания? На любом. Но с точки зрения термодинамики и газодинамики наиболее подходящий схемой двигателя для его реализации является двухтактный двигатель с противоположно движущимися поршнями. Этот тип двигателей мы рассматривали выше. Как видим, решение нашей задачи найдено давно. Завершая статью, хочу еще раз напомнить, что двигатель внутреннего сгорания – это не просто механическая машина с проблемами уплотнения и износа трущихся поверхностей, а организм, продукт огромного высокоинтеллектуального труда специалистов, воплощенный в его сердце – рабочем процессе, и его органах – системах и агрегатах, обеспечивающих рабочий процесс. Надеюсь, что после прочитанного ответ на вечный «мужской» вопрос, какой двигатель лучше – РПД, РЛД или дизель с карбюраторным, станет очевидным: лучше тот, у которого лучший рабочий цикл. А лучший рабочий цикл – с отделенным процессом сгорания. rtc-ec.ru |

|

||||||||||||||||||

|

|

||||||||||||||||||

|

Этот вопрос вызывает нескончаемые споры в среде автомобилистов. В помощь им специалисты Bosch разработали наглядную схему, демонстрирующую преимущества обеих типов ДВС и условия, при которых тот или иной из них предпочтительнее.

Этот вопрос вызывает нескончаемые споры в среде автомобилистов. В помощь им специалисты Bosch разработали наглядную схему, демонстрирующую преимущества обеих типов ДВС и условия, при которых тот или иной из них предпочтительнее.