Сухое обогащение угля компанией «Южуголь». Обогащение угля сухоеСпособ сухого обогащения угляИзобретение относится к обогащению полезных ископаемых по крупности и плотности, в частности к обогащению угля. Способ сухого обогащения угля включает подачу угольного сырья к средству отделения угля от породы, с помощью которого осуществляют отделение. В качестве средства отделения угля от породы используют, по меньшей мере, одну ротационную щетку, выполненную в виде установленного своей осью по ходу движения сырья вращающегося барабана с закрепленным на его цилиндрической поверхности ворсом. Отделение угля от породы осуществляют путем вращения ротационной щетки с обеспечением воздействия ворса щетки на сырье и сметания частиц угля, более легких, чем куски породы. Подачу сырья осуществляют по транспортной ленте ленточного конвейера, при этом используют барабан с ворсом на внешней цилиндрической поверхности, установленный над транспортной лентой. Используют транспортную ленту, имеющую форму желоба. Используют пустотелый барабан с ворсом на его внутренней поверхности, ось которого расположена под углом не менее 45° к горизонту и внутри которого вдоль оси расположен лоток для приема частиц угля, при этом подачу сырья осуществляют на внутреннюю поверхность барабана. Технический результат - повышение производительности процесса, а также снижение энергозатрат на осуществление предложенного способа. 3 з.п. ф-лы, 3 ил.

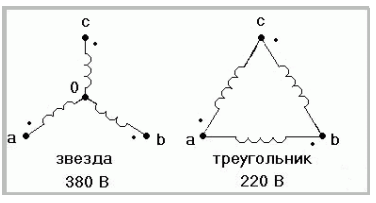

Изобретение относится к рудообрабатывающей промышленности, а именно к обогащению полезных ископаемых по крупности и плотности, в частности к обогащению угля. Известен способ сухого обогащения угля, включающий равномерное расположение горной массы на ленточном конвейере, транспортная лента которого выполнена с проходящими в продольном направлении ленточного конвейера продольными желобками, узел загрузки частиц, узел для выгрузки мелкой фракции частиц и узел для выгрузки крупной фракции частиц, над которым расположен рентгеновский аппарат. Рентгеновский аппарат выявляет, в какой точке конвейера находится частица породы, а в какой - частицы угля, и передает информацию на исполнительный механизм, состоящий из ряда мелких воздушных сопел. Компьютер управляет этими соплами для «сдувания» частиц угля (RU 2422210 С1, опубл. 27.06.2011). Данный способ сложен в исполнении, имеет высокие эксплуатационные затраты и опасен для здоровья обслуживающего персонала. Наиболее близким к предложенному является способ, реализуемый установкой пневматической сепарации, по которому предварительно отклассифицировнные по крупности продукты подаются в питатель. Питатель обеспечивает распределение продуктов на ленте конвейера равномерным по ширине и высоте слоем. Продукты, движущиеся по конвейеру, попадают под установленные над лентой сопла. Более легкие частицы материала затягиваются соплами, более тяжелые остаются на ленте конвейера и удаляются из-под сопел. Частицы, затянутые в сопло через коллектор сопла, попадают в осадительную камеру. Продукт, попавший в осадительную камеру, удаляется с помощью устройства. Пыль, содержащаяся в продуктах, улавливается системой пылеулавливания 6 (RU 78703, опубл. 10.12.2008). Недостатком известного способа является наличие операций, которые исключает предложенный способ, так в известном способе, кроме перемещения материала по сетчатому конвейеру, есть еще всасывание легких фракций воздухом, потом изъятие их из воздушного потока с помощью циклонов, затем очистка воздухом. Задача заявленного изобретения заключается в снижении энергозатрат на осуществление способа поскольку по сравнению с ближайшим аналогом сокращается число операций (по сути их всего две: перемещение материала и щетки), так не надо создавать воздушный поток, способный поднимать камни, а также значительно сокращены затраты электроэнергии на вращение щетки. Поставленная задача решается тем, что в способе сухого обогащения угля, включающем подачу угольного сырья (смеси угля и породы (камней)) к средству отделения угля от породы, с помощью которого осуществляют отделение, согласно изобретению в качестве средства отделения угля от породы используют, по меньшей мере, одну ротационную щетку, выполненную в виде установленного своей осью по ходу движения сырья вращающегося барабана с закрепленным на его цилиндрической поверхности ворсом, а отделения угля от породы осуществляют путем вращения ротационной щетки с обеспечением воздействия ворса щетки на сырье и сметания частиц угля, более легких, чем куски породы. Ворсинки щетки с одной стороны создают взвешенную среду (как вода и воздух в классических схемах обогащения), но в отличие от последних очень легко из этой среды изымаются, что способствует сокращению количества операций способа. В частном случае реализации способа подачу сырья осуществляют по транспортной ленте ленточного конвейера, при этом используют барабан с ворсом на внешней цилиндрической поверхности, установленный над транспортной лентой. Для повышения удобства транспортирования сырья используют транспортную ленту, имеющую форму желоба. В этом случае ротационная щетка расположена своей нижней частью в указанном желобе. В другом частном случае используют пустотелый барабан с ворсом на его внутренней поверхности, ось которого расположена под углом не менее 45° к горизонту и внутри которого вдоль оси расположен лоток для приема частиц угля, при этом подачу сырья осуществляют на внутреннюю поверхность барабана. Предлагаемый способ имеет низкую энергоемкость и высокую производительность процесса. Заявленный способ прост в осуществлении. Для его реализации требуются низкие капитальные затраты. При этом качество обогащения предложенного метода высоко, особенно, при использовании нескольких ротационных щеток. Сущность предлагаемого решения поясняется с помощью графических материалов. На фиг. 1 показан конвейер с установленной над ним ротационной щеткой, используемые в способе, охарактеризованном в зависимом пункте 2 формулы; на фиг. 2 показано поперечное сечение конвейера с установленной над ним ротационной щеткой, используемые в способе, охарактеризованном в зависимом пункте 3 формулы; на фиг. 3 показан вариант исполнения ротационной щетки, используемой в способе, охарактеризованном в зависимом пункте 4 формулы. Предлагаемый способ сухого обогащения угля предполагает подачу угольного сырья 1 к средству разделения сырья на уголь 6 и породу 7. В качестве такого средства используют ротационную щетку, выполненную в виде вращающегося барабана 2 с закрепленным на его боковой цилиндрической поверхности ворсом 3. Подачу сырья 1 осуществляют узкой дорожкой по транспортной ленте 4 ленточного конвейера. Предпочтительно транспортная лента 4 имеет форму желоба за счет того, что установлена на гирляндные роликовые опоры 5. Барабан 2 установлен над лентой 4 таким образом, что ворс 3 взаимодействует с сырьем 1 при вращении барабана 2 (см. фиг. 1 и 2). В частном случае осуществления способа сырье 1 может подаваться самотеком (под углом не менее 45°) во внутреннюю полость барабана 2, на внутренней поверхности которого закреплен ворс 3 (см. фиг. 3). Ось барабана 2 расположена под углом к горизонту не менее 45°. Во всех случаях жесткость ворса 3 и скорость подачи сырья 1 подбирают таким образом, чтобы обеспечить отделение частиц угля 6 от породы 7. В частном случае осуществления способа, когда ротационная щетка установлена над ленточным конвейером (см. фиг. 1 и 2), усилия ворса 3 при вращении барабана 2 хватает, чтобы смести с ленты 4 конвейера относительно легкие частицы угля 6, но не сдвинуть относительно тяжелые частицы породы 7. Для точности разделения можно последовательно вдоль линии 4 конвейера расположить несколько ротационных щеток. В частном случае осуществления способа, когда ротационная щетка выполнена в виде пустотелого барабана 2 с закрепленным на его внутренней поверхности ворсом 3 (см. фиг. 3), загрузка сырья 1 осуществляется самотеком по наклонному загрузочному лотку 8. Сырье попадает в полость вращающегося барабана 2, при этом ворс 3 сначала захватывает 100% сырья, но при увеличении угла подъема наиболее тяжелые частицы породы 7 продавливают ворсинки и высыпаются обратно в барабан 2. Относительно легкие частицы угля 6, захваченные ворсом 3 щетки, попадают в выгрузной лоток 9 для легкой фракции, расположенный в полости барабана 2 вдоль его оси. 1. Способ сухого обогащения угля, включающий подачу угольного сырья к средству отделения угля от породы, с помощью которого осуществляют отделение, отличающийся тем, что в качестве средства отделения угля от породы используют, по меньшей мере, одну ротационную щетку, выполненную в виде установленного своей осью по ходу движения сырья вращающегося барабана с закрепленным на его цилиндрической поверхности ворсом, а отделение угля от породы осуществляют путем вращения ротационной щетки с обеспечением воздействия ворса щетки на сырье и сметания частиц угля, более легких, чем куски породы. 2. Способ по п. 1, отличающийся тем, что подачу сырья осуществляют по транспортной ленте ленточного конвейера, при этом используют барабан с ворсом на внешней цилиндрической поверхности, установленный над транспортной лентой. 3. Способ по п. 2, отличающийся тем, что используют транспортную ленту, имеющую форму желоба. 4. Способ по п. 1, отличающийся тем, что используют пустотелый барабан с ворсом на его внутренней поверхности, ось которого расположена под углом не менее 45° к горизонту и внутри которого вдоль оси расположен лоток для приема частиц угля, при этом подачу сырья осуществляют на внутреннюю поверхность барабана. www.findpatent.ru Методы сухого обогащения угля:Методы сухого обогащения угля: практика применения В настоящей статье речь пойдет о немного забытых, но получающих второе рождение методах сухого обогащения угля.Методы сухого обогащения известны с первой половины прошлого века и были применены в нескольких отечественных разработках. Установки с применением метода получили широкое распространение в 1950-1960-х гг. Дальнейшегоя развития сухое обогащение не получило по нескольким Генеральный президент копании Шэн Чжоу (Shenzhou) ГРУЗДЕВ Вадим Альбертович Директор ООО «Росмин» Канд. техн. наук.АНАКИН Владимир Иванович Заместитель директора причинам. Это и невысокая эффективность таких установок вследствие несовершенных на тот момент технологий, и неправильная, как показало время, расстановка акцентов в цепочке добыча — обогащение — транспортировка-сжигание угля. Плановая экономика диктовала другой подход к выстраиванию технологии переработки энергетического угля, нежели этого требуют условия рынка. Низкая стоимость грузовых железнодорожных перевозок и упор на постоянное увеличение количества добываемого угля (зачастую в ущерб качеству) сформировали систему, при которой далеко не весь отправляемый на электростанции уголь обогащался, а сами электростанции строились с расчетом на высокозольный, необогащенный уголь.На сегодняшний день рост железнодорожных тарифов кардинальным образом меняет ситуацию. Отсутствие обогатительных мощностей в непосредственной близости от добычи определяет необходимость перевозки на большие расстояния необогащенного угля и фактически, заставляет платить за перевозку породы.Применение установок сухого обогащения на угледобывающих предприятиях могло бы решить эту проблему, и положительный экономический эффект здесь формируется простым снижением затрат на перевозку пустой породы.С другой стороны, современные условия определяют и совершенно иные нормы и требования к технологиям. Специалистам очевидны основные недостатки методов обогащения угля в водной среде. Это, прежде всего, необходимость организовывать большое водношламовое хозяйство. Внутри этой проблемы — очищение оборотной воды, содержание водоотстойников.Большое количество воды порождает необходимость содержать шламонакопители, размеры которых со временем превосходят размеры самого предприятия. Отдельно следует сказать и об ущербе для окружающей среды, ведь сообщение шламонакопителей с подземными водами приводит к серьезному ухудшению экологической ситуации. Установки сухого обогащения лишены всех этих недостатков. Воздух, как разделяющая среда, снимает все вышеперечисленные трудности. К тому же применение новых технологий очистки и пылеулавливания позволяет минимизировать или почти полностью исключить выбросы в окружающую среду.При всех понятных плюсах сухого обогащения возникает закономерный вопрос о качестве продукта, получаемого на таких установках, а также о том, насколько продвинулись технологии за полвека их существования.В этой статье мы еще вернемся к рассмотрению преимуществ сухих методов перед обогащением в тяжелых средах и экономической целесообразности применения таких установок, а также внимательно остановимся на технологических возможностях сухого обогащения. Вначале же предлагаем обратиться к разработкам, сделанным отечественной наукой, и подробно остановиться на применявшихся на тот момент технологиях.На рис. 1 показан общий вид пневматического сепаратора серии ОСП.Процесс пневматической сепарации в такой установке происходит в воздушном потоке постоянной скорости, в котором частицы угля взвешиваются и расслаиваются по плотностям.Сепарация осуществляется на плоской качающейся деке сепаратора, имеющей наклон в поперечном направлении от загрузки и подъем в продольном направлении. Поверхность деки разделена на несколько секций, покрытых рашпильными ситами с отверстиями, открытыми в сторону движения обогащаемого материала. К каждой секции снизу приварен диффузор с гибкой трубой (отводом) для подачи воздуха под деку. По поверхности деки в диагональном направлении установлены рифли, которые ограничивают поперечное перемещение материала. Основными факторами, влияющими на процесс пневматической сепарации, являются: высота рифлей на деке; углы продольного подъема и поперечного наклона деки; давление и количество поступающего воздуха; ход и частота качаний деки.Как уже было сказано выше, методы сухого обогащения угля довольно широко применялись в 1950-1960-х гг. Однако целый ряд причин обусловил почти полное на советском пространстве вытеснение сухого метода обогащения «мокрым». Тем не менее технологии, оставленные на неопределенные сроки отечественной наукой, были с энтузиазмом приняты в Китае. В этой стране известные с прошлого века методы получили новое развитие и подверглись существенной доработке силами китайских ученых и углеобогатителей.Китайские разработчики, в частности специалисты компании Шэн Чжоу, усовершенствовали процесс сухого обогащения и добились результатов, которые позволяют получать обогащенный продукт необходимого качества c гораздо меньшими затратами, чем, например, при обогащении в водной среде.Предлагаем сейчас обратиться к научному опыту и практике применения сепараторов компании Шэн Чжоу. Это китайское промышленное объединение выпускает сепараторы сухого обогащения серии FGX, само название является транскрипцией (по первым буквам) с китайского на английский язык трех иероглифов «F» — комплекс, «G» — сухого, «X» — обогащения. Техника и технология сухого обогащения углей на сепараторах FGX имеет новые, самостоятельно разработанные и реализованные технические решения. Компанией Шэн Чжоу производятся десять типоразмеров установок FGX с рабочей площадью деки от 1 до 48 м2, нашедших свое применение, как на внутреннем, так и на внешнем рынках.За последнее 15 лет в Китае на шахтах, обогатительных фабриках, коксохимических заводах, углепогрузочных станциях установлено свыше 700 таких комплексов. В 2008 г. запущена в эксплуатацию самая крупная в мире фабрика с сухим методом обогащения угля, оснащенная тремя комплексами FGX-48А, общей производительностью — 7,2 млн т угля в год.Общая среднегодовая производительность всех установленных сепараторов FGX — около 200 млн т. Сепараторы FGX успешно экспортируются в Индонезию, Корею, Монголию, Вьетнам, Филиппины, США, ЮАР.ПРИНЦИП РАБОТЫ СЕПАРАТОРА FGX Процесс обогащения на машине FGX осуществляется за счет следующих комплексных воздействий:1. Спиральное движение материала постели на рабочей перфорированной поверхности.За счет вибрации рабочей поверхности (деки) зерна, находящиеся в самом нижнем слое постели, движутся от разгрузочного борта к заднему, вследствие препятствия последнего эти зерна перемещаются наверх. А зерна, находящиеся в верхнем слое постели, под действием отталкивающей силы от заднего борта и силы тяжести скользят по поверхности постели к разгрузочному борту машины. Таким образом, создается каскад скоростей с противоположным направлением в верхнем и нижнем слоях постели.При этом уголь (с более низким удельным весом), находящийся в самом верхнем слое постели, удаляется через разгрузочный борт.Остальной материал продолжает следующий цикл.За счет силы вибрации и постоянного давления подаваемого материала на деке постоянно подвергающийся воздействию материал движется поступательно к месту разгрузки породы примерно по спиральной траектории.2. Процесс сегрегации материала постели и воздействие постоянных восходящих воздушных потоков. Разрыхление и расслоение постели на деке осуществляется при комплексном воздействии механической вибрации и восходящих воздушных потоков. Степень разрыхления зависит от скорости восходящих воздушных потоков и интенсивности вибрации. Воздействие вибрации приводит к сегрегации, более крупные зерна с низким удельным весом движутся вверх, а мелкие зерна вниз. Воздействие восходящих воздушных потоков способствует поднятию мелких частиц наверх, несмотря на их удельный вес. Поэтому расслоение постели по удельному весу материала производится только при совместном воздействии механической вибрации и восходящих воздушных потоков.3. Воздействие относительно устойчивой двухфазной среды с определенным удельным весом, созданной из воздуха и мелких частиц, содержащихся в перерабатываемом угле.4. Эффект плавучести — взаимодействие между собой зерен с более высоким удельным весом. В процессе работы на деке машины образуется породный слой. Частицы породы, обладающие разными размерами, стыкуются друг с другом под воздействием вибрации деки, создавая при этом эффект плавучести, обеспечивающий удаление (выдавливание) угольных частиц из породного слоя, в итоге этот эффект приводит к уменьшению потерь угля в породе. Схема сепаратора FGX показана на рис. 2Обогащаемый уголь крупностью до 80 мм подается питателем на вибрирующую перфорированную рабочую поверхность машины FGX и образует постель определенной толщины. Причем на деке установлены направляющие для создания направленного движения нижнего слоя расслаивающейся постели обогащаемого угля. Дека отрегулирована по определенному поперечному и продольному углу наклона по техническому требованию. Нижние зерна постели под действием встряхивания движутся к заднему борту, который направляет их перемещение вверх. Непрерывно подаваемый материал приобретает спиральное движение за счет силы встряхивания и конструкции машины. Верхний слой материала под действием силы тяжести скользит по поверхности постели и удаляется через разгрузочные борта. Выделяемые продукты могут иметь разную зольность (повышающуюся постепенно в направлении от начала к концу деки). Самая тяжелая порода и другие, более плотные, примеси (пирит и т. д.) концентрируются в хвостовой части деки, где и разгружаются. Постоянные восходящие воздушные потоки в процессе обогащения играют следующие роли:— увеличение разрыхленности постели, способствующее расслоению материала по плотности;— создание двухфазной взвешенной среды (воздух совместно с содержащимися мелкими частицами в исходном материале), способствующей повышению эффективности процесса обогащения.СХЕМА-УСТАНОВКА СУХОГО ОБОГАЩЕНИЯ УГЛЯ FGX Установка FGX фактически является одной компактной обогатительной фабрикой и состоит из пяти узлов: углеподготовка, углеобогащение, пылеулавливание, транспортировка продуктов и пульт управления. Схема цепи аппаратов установки FGX показана на рис. 3.ПРЕИМУЩЕСТВА УСТАНОВОК FGX 1. Отсутствие потребности в воде и необходимости сушки продуктов обогащения.2. Низкие капиталовложения. За счет простоты технологии обогащения и отсутствия необходимости строить здания, по сравнению с мокрым методом обогащения, капиталовложения в установки FGX составляют 1/5-1/10 при одинаковой мощности.3. Низкая себестоимость производства. По сравнению с методами «мокрого» обогащения себестоимость переработки на установках FGX составляет 1/3-1/4.4. Высокая производительность труда. За счет небольшого штата обслуживающего персонала производительность труда составляет 80-250 т/ч. Причем, чем больше производительность выбранной установки, тем выше производительность труда.5. Возможность получения на одной установке нескольких продуктов с различной зольностью.6. Возможность использования установки под открытым небом.7. Небольшая территория под промплощадку. Необходимая промплощадка для установки FGX-12 при производительности 600 тыс. т в год, приблизительно 300 м2.8. Небольшие сроки строительства и запуска в эксплуатацию.Срок монтажа установки FGX — не более 30 рабочих дней.9.Эффективное пылеудаление, соответствующее требованиям защиты окружающей среды.Установка FGX (рис. 4) пригодна при переработке любой марки энергетических углей с целью удаления вмещающих пород.ОБЛАСТЬ ПРИМЕНЕНИЯ УСТАНОВОК СЕРИИ FGX 1. Основной областью применения установки FGX является переработка энергетических углей с целью повышения качества товарного угля за счет удаления породы.2. Предварительное удаление породы перед обогащением коксующихся углей в тяжелой среде с целью облегчения процесса самого обогащения и снижения себестоимости производства.3. Извлечение углей из разубоженной горной массы и отвальной породы шахт.4. Обогащение углей с сильной способностью к шламообразованию и с наличием размокающих включений, например обогащения бурого угля.5. Переработка углей с высоким содержанием пирита.Ниже приведены результаты обогащения на сепараторах серии FGX разных марок углей, добытых несколькими шахтами Китая (табл. 2-4).Согласно статистике ряда предприятий, где применяются установки FGX, минимальный срок их окупаемости — 3 месяца, максимальный — 1 год.Приведеные выше характеристики, и показатели, а также примеры применения методов сухого обогащения свидетельствуют, вопервых, о высоких результатах, достигнутых китайскими специалистами в области сухого обогащения угля, а во-вторых, о существенном пробеле, или, по-крайней мере, «узких местах» в российской практике углеобогащения.Таким образом, опыт показывает, что технологии, рассматриваемые в настоящей статье, были незаслуженно и неоправданно забыты. Но время берет свое и некогда забытые технические решения находят новое применение и занимают заслуженное место в угольной промышленности. С начала 2008 г. компаниями «РасМин» и «СУЭК» при поддержке специалистов компании Шэн Чжоу велась активная работа по изучению возможностей внедрения китайского опыта в России. Проработка вопроса показала, что такие установки и сами методы сухого обогащения могут найти широкое применение и в российских условиях, на отечественных угледобывающих предприятиях.После большой работы по изучению китайских достижений и детальной проработки возможностей использования сепараторов FGX весной 2008 г. было принято решение о начале строительства первой установки сухого обогащения. Установка сухого обогащения общей мощностью 120 т/ч будет построена в Приморском крае и будет перерабатывать угли, которые добываются на ШУ «Восточное».На ШУ «Восточное» эффективность применения установки FGX обусловлена возможностью выбора места размещения сепаратора, исходя из наименьших инвестиционных вложений, оптимальных эксплуатационных затрат, компактных размеров установки и небольших сроков монтажа.Кроме этого, применение сепаратора FGX даст возможность достичь планируемых показателей (1,2 млн т) переработки угля на ШУ «Восточное» и позволит укрепить позиции ОАО «Приморскуголь» на внутреннем рынке и выйти на внешний (близость порта и границы — минимальные транспортные затраты) за счет получения концентрата экспортного качества. www.svoruem.com Сухое обогащениеСухое обогащениеСотрудники компании «Гравикон» принимали активное участие в разработке пневмосепаратора для сухого обогащения угля, которая велась институтом «Гипромашуглеобогащение» в начале 2000-х годов и закончилась постановкой данной продукции на производство. Было изготовлены около десяти экземпляров, которые были установлены в Украине, России и Казахстане.Ввиду того, что и система управления данным оборудованием с применением преобразователей частоты для управления частотой колебаний рабочего решета тоже разрабатывалась нашими сотрудниками, мы имели возможность на протяжении длительного периода времени наблюдать процесс наладки и эксплуатации пневмосепараторов на обогащении как рядового угля, так и терриконов. Ввиду причастности к данному направлению обогащения так же не единожды приходилось наблюдать в работе как аналогичные китайские решения, так и «хай-энд» в данном сегменте – пневматические отсадочные машины. Поэтому наши знания о сухом обогащении угля – это не теория, а практический опыт. Плюсы данной технологии: - концентрат сухой; - нет потребности в оборотной воде и отстойниках; Минусы: - исходный материал должен иметь низкую влажность (согласно учебника - 3..5%), что труднодостижимо в условиях зимы; дождей; если материал взят из середины террикона и т.д. - невозможно достичь низкую зольность концентрата. Реальные показатели на энергетических углях: зола 30-35%. И это не с одного прохода материала. - при близких значениях плотности угля и породы разделения в принципе не происходит. Например, на антрацитах; - высокая запыленность вокруг установки. Нужны либо мощные пылеуловители (что увеличит себестоимость переработки), либо дикая местность вокруг, допускающая значительное запыление. Понимаем, можно возразить, мол, "это ваше оборудование обесечивает такое качество, а вот китайское..!" Но если даже говорить о пневматических отсадочных машинах, то и в них согласно заявлений производителя удается достичь зольности материала в 20-25%. И это предел. Но т.к. это оборудование выпускает только одна единственная немецкая компания, то и стоимость его соответствующая. Плюс в системе управления используется радиоизотопный датчик, без которого система не работает, а применение которого требует специальных разрешений и не только в Украине. При этом сам немецкий производитель позиционирует свое "воздушное" решение исключительно для пустынных местностей, где любое обогащение уже за счастье. Резюмируя вышесказанное, можно сделать обоснованный вывод, что применение сухого обогащения оправдано в следующих случаях: - на месте обогащения воды нет и взять для подпитки 5..10 м3 в час физически неоткуда - в идеале это пустыня, по крайней мере, материал точно будет сухой; - материал допускает только сухое обогащение, т.к. либо размокает в воде (бурые угли), либо растворяется, либо образует ядовитые компоненты (например, определенные шлаки феррохромовых производств). Во всех остальных случаях, если материал в принципе обогащается в пневмосепараторе, то его переработка в отсадке будет давать значительно лучшие результаты с незначительно бОльшими производственными издержками. Так нами проводились эксперименты по обогащению горной массы террикона, которая после тройного прогона в пневмосепараторе давала концентрат с золой 32%. Переработка этого материала на нашей модульной обогатительной установке позволила получить концентрат с золой 9%. Еще одним аргументом в пользу высказанного нами мнения может быть тот факт, что из сотен стационарных обогатительных фабрик на пост-советском пространстве ни одна не была построена на базе пневмосепарации. Разве что на бурых углях. И сотни - на базе отсадочных машин. Вряд ли можно предположить, что и в Украине, и в России, и в Казахстане не понимают в обогащении и не умеют считать прибыль и издержки. Несмотря на вышесказанное, в случае горячего желания заказчика или при наличии упоминавшихся причин для сухого обогащения, компания Гравикон может изготовить, поставить, настроить и ввести в эксплуатацию пневмосепаратор, соразработчиками которого мы являемся.

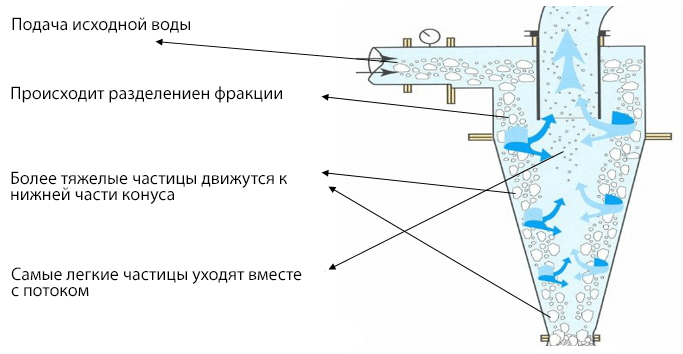

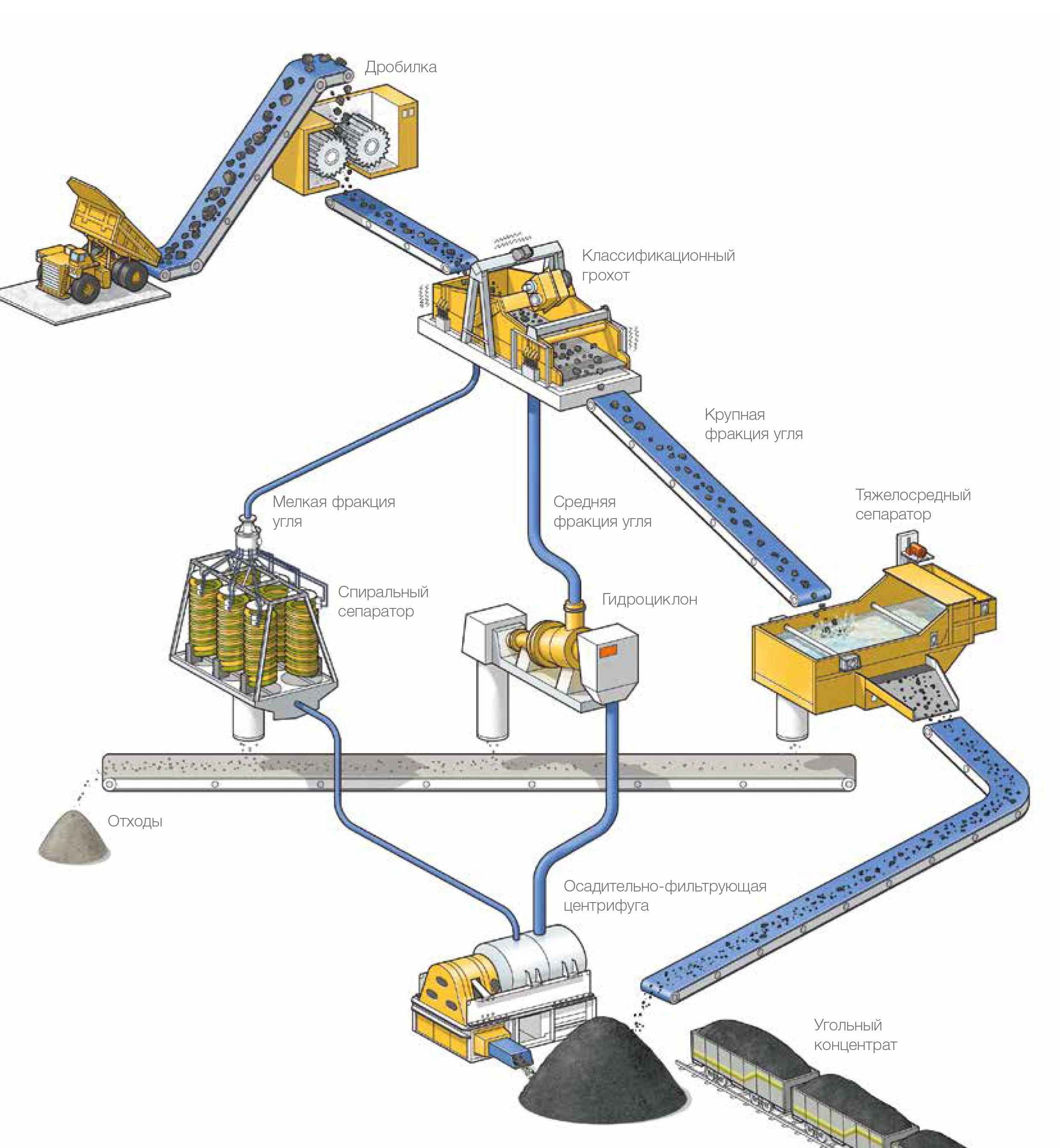

gravicon.com.ua Обогащение угля: coal_liza Добытый каменный уголь имеет много примесей, поскольку залегает в земле. Примеси снижают качество угля, так как при горении дают более низкую температуру. Чтобы избавить уголь от таких примесей, на специальных предприятиях проводится обогащение, или очищение. Во время этого процесса уменьшается содержание минеральных компонентов, а кроме того, уголь разделяется на сорта по размерам зерен. И лишь после этого он поступает к конечному потребителю. Процесс обогащения угля проходит на обогатительной фабрике и подразделяется на три основных этапа: подготовительный, основной и заключительный. Подготовительный этап Подготовительный этап призван разделить уголь по крупности кусков на классы. Данный этап включает в себя операции дробления и измельчения, грохочения и классификации. Первые два процесса позволяют раздробить и уменьшить куски угля. Проводятся они в специальных дробильных установках. Следующее действие – грохочение, или сортировка по фракциям. Происходит она с помощью виброгрохотов. Каменный уголь поступает на сита с разными ячейками и делится на группы. Сита издают характерный звук. За который аппарат получил свое название.  После того, как добытый уголь был разделен на разные классы по крупности, приступают непосредственно к обогатительным процессам. Они могут осуществляться двумя способами: сухим и мокрым. Мокрое обогащение Мокрое обогащение – самый распространенный вариант. Метод основан на различии плотности самого угля и более легких примесей. В водной среде они отделяются друг от друга. Происходит это в устройствах гравитационного обогащения – в так называемых отсадочных машинах. Уголь подается на сито, через которое постепенно поднимается вода. Тяжелая порода опускается вниз, а легкий уголь поднимается наверх. Примеси транспортируют в отвал (от 10 до 15%), а концентрат, т.е. уже обогащенный уголь, отправляют на отгрузку.  При данном типе обогащения воду могут заменять более тяжелой средой - водной суспензией порошка магнетита высокой плотности. К мокрому обогащению относится и пенная флотация. Во время этого процесса уголь, обработанный гидрофобным флотационным реагентом, всплывает вместе с воздушными частицами, примеси же оседают на дно. Также распространенными методом является обогащение в циклоне, где разделение примесей и чистого угля происходит за счет действия центробежной силы.  Тем не менее, гидроциклоны, предназначенные для обогащения угля, все больше и больше устаревают. Несмотря на высокую производительность и дешевизну, качество их работы не на высшем уровне. Если говорить о цифрах, то качество разделения колеблется от 80 до 40% в зависимости от угля – от фракции, содержания золы и пр. Однако даже показателя 80% недостаточно, чтобы затраты на оборудование предприятий гидроциклонами были оправданными. Для обогащения угля (особенно мелких фракций) использовать это оборудование становится невыгодным. Сухое обогащение Цель сухого обогащения точно такая же, как и мокрого. Различие заключается лишь в том, что вместо воды используется песок. В таком случае процесс проходит в стационарном сепараторном корпусе. Его лопасти вращаются и приводят в движение песочную смесь, которая обогащает каменный уголь. Заключительный этап Заключительная операция – сушка продуктов обогащения, которая требуется в случае мокрого метода.  В результате процесса обогащения получается ценный угольный концентрат, содержащий максимум полезных компонентов и минимум пустых пород и примесей.  По материалам: http://neruds.ru/staty/ugol6.html http://defro.pro/ugol/obogashhenie-uglya.html http://kso.metinvestholding.com/ru-ru/media/news/kak-zakaljaetsja-stal-ugol-infografika http://www.suek.ru/our-business/processing/ coal-liza.livejournal.com Методы сухого обогащения угля:Методы сухого обогащения угля: практика применения В настоящей статье речь пойдет о немного забытых, но получающих второе рождение методах сухого обогащения угля.Методы сухого обогащения известны с первой половины прошлого века и были применены в нескольких отечественных разработках. Установки с применением метода получили широкое распространение в 1950-1960-х гг. Дальнейшегоя развития сухое обогащение не получило по нескольким Генеральный президент копании Шэн Чжоу (Shenzhou) ГРУЗДЕВ Вадим Альбертович Директор ООО «Росмин» Канд. техн. наук.АНАКИН Владимир Иванович Заместитель директора причинам. Это и невысокая эффективность таких установок вследствие несовершенных на тот момент технологий, и неправильная, как показало время, расстановка акцентов в цепочке добыча — обогащение — транспортировка-сжигание угля. Плановая экономика диктовала другой подход к выстраиванию технологии переработки энергетического угля, нежели этого требуют условия рынка. Низкая стоимость грузовых железнодорожных перевозок и упор на постоянное увеличение количества добываемого угля (зачастую в ущерб качеству) сформировали систему, при которой далеко не весь отправляемый на электростанции уголь обогащался, а сами электростанции строились с расчетом на высокозольный, необогащенный уголь.На сегодняшний день рост железнодорожных тарифов кардинальным образом меняет ситуацию. Отсутствие обогатительных мощностей в непосредственной близости от добычи определяет необходимость перевозки на большие расстояния необогащенного угля и фактически, заставляет платить за перевозку породы.Применение установок сухого обогащения на угледобывающих предприятиях могло бы решить эту проблему, и положительный экономический эффект здесь формируется простым снижением затрат на перевозку пустой породы.С другой стороны, современные условия определяют и совершенно иные нормы и требования к технологиям. Специалистам очевидны основные недостатки методов обогащения угля в водной среде. Это, прежде всего, необходимость организовывать большое водношламовое хозяйство. Внутри этой проблемы — очищение оборотной воды, содержание водоотстойников.Большое количество воды порождает необходимость содержать шламонакопители, размеры которых со временем превосходят размеры самого предприятия. Отдельно следует сказать и об ущербе для окружающей среды, ведь сообщение шламонакопителей с подземными водами приводит к серьезному ухудшению экологической ситуации. Установки сухого обогащения лишены всех этих недостатков. Воздух, как разделяющая среда, снимает все вышеперечисленные трудности. К тому же применение новых технологий очистки и пылеулавливания позволяет минимизировать или почти полностью исключить выбросы в окружающую среду.При всех понятных плюсах сухого обогащения возникает закономерный вопрос о качестве продукта, получаемого на таких установках, а также о том, насколько продвинулись технологии за полвека их существования.В этой статье мы еще вернемся к рассмотрению преимуществ сухих методов перед обогащением в тяжелых средах и экономической целесообразности применения таких установок, а также внимательно остановимся на технологических возможностях сухого обогащения. Вначале же предлагаем обратиться к разработкам, сделанным отечественной наукой, и подробно остановиться на применявшихся на тот момент технологиях.На рис. 1 показан общий вид пневматического сепаратора серии ОСП.Процесс пневматической сепарации в такой установке происходит в воздушном потоке постоянной скорости, в котором частицы угля взвешиваются и расслаиваются по плотностям.Сепарация осуществляется на плоской качающейся деке сепаратора, имеющей наклон в поперечном направлении от загрузки и подъем в продольном направлении. Поверхность деки разделена на несколько секций, покрытых рашпильными ситами с отверстиями, открытыми в сторону движения обогащаемого материала. К каждой секции снизу приварен диффузор с гибкой трубой (отводом) для подачи воздуха под деку. По поверхности деки в диагональном направлении установлены рифли, которые ограничивают поперечное перемещение материала. Основными факторами, влияющими на процесс пневматической сепарации, являются: высота рифлей на деке; углы продольного подъема и поперечного наклона деки; давление и количество поступающего воздуха; ход и частота качаний деки.Как уже было сказано выше, методы сухого обогащения угля довольно широко применялись в 1950-1960-х гг. Однако целый ряд причин обусловил почти полное на советском пространстве вытеснение сухого метода обогащения «мокрым». Тем не менее технологии, оставленные на неопределенные сроки отечественной наукой, были с энтузиазмом приняты в Китае. В этой стране известные с прошлого века методы получили новое развитие и подверглись существенной доработке силами китайских ученых и углеобогатителей.Китайские разработчики, в частности специалисты компании Шэн Чжоу, усовершенствовали процесс сухого обогащения и добились результатов, которые позволяют получать обогащенный продукт необходимого качества c гораздо меньшими затратами, чем, например, при обогащении в водной среде.Предлагаем сейчас обратиться к научному опыту и практике применения сепараторов компании Шэн Чжоу. Это китайское промышленное объединение выпускает сепараторы сухого обогащения серии FGX, само название является транскрипцией (по первым буквам) с китайского на английский язык трех иероглифов «F» — комплекс, «G» — сухого, «X» — обогащения. Техника и технология сухого обогащения углей на сепараторах FGX имеет новые, самостоятельно разработанные и реализованные технические решения. Компанией Шэн Чжоу производятся десять типоразмеров установок FGX с рабочей площадью деки от 1 до 48 м2, нашедших свое применение, как на внутреннем, так и на внешнем рынках.За последнее 15 лет в Китае на шахтах, обогатительных фабриках, коксохимических заводах, углепогрузочных станциях установлено свыше 700 таких комплексов. В 2008 г. запущена в эксплуатацию самая крупная в мире фабрика с сухим методом обогащения угля, оснащенная тремя комплексами FGX-48А, общей производительностью — 7,2 млн т угля в год.Общая среднегодовая производительность всех установленных сепараторов FGX — около 200 млн т. Сепараторы FGX успешно экспортируются в Индонезию, Корею, Монголию, Вьетнам, Филиппины, США, ЮАР.ПРИНЦИП РАБОТЫ СЕПАРАТОРА FGX Процесс обогащения на машине FGX осуществляется за счет следующих комплексных воздействий:1. Спиральное движение материала постели на рабочей перфорированной поверхности.За счет вибрации рабочей поверхности (деки) зерна, находящиеся в самом нижнем слое постели, движутся от разгрузочного борта к заднему, вследствие препятствия последнего эти зерна перемещаются наверх. А зерна, находящиеся в верхнем слое постели, под действием отталкивающей силы от заднего борта и силы тяжести скользят по поверхности постели к разгрузочному борту машины. Таким образом, создается каскад скоростей с противоположным направлением в верхнем и нижнем слоях постели.При этом уголь (с более низким удельным весом), находящийся в самом верхнем слое постели, удаляется через разгрузочный борт.Остальной материал продолжает следующий цикл.За счет силы вибрации и постоянного давления подаваемого материала на деке постоянно подвергающийся воздействию материал движется поступательно к месту разгрузки породы примерно по спиральной траектории.2. Процесс сегрегации материала постели и воздействие постоянных восходящих воздушных потоков. Разрыхление и расслоение постели на деке осуществляется при комплексном воздействии механической вибрации и восходящих воздушных потоков. Степень разрыхления зависит от скорости восходящих воздушных потоков и интенсивности вибрации. Воздействие вибрации приводит к сегрегации, более крупные зерна с низким удельным весом движутся вверх, а мелкие зерна вниз. Воздействие восходящих воздушных потоков способствует поднятию мелких частиц наверх, несмотря на их удельный вес. Поэтому расслоение постели по удельному весу материала производится только при совместном воздействии механической вибрации и восходящих воздушных потоков.3. Воздействие относительно устойчивой двухфазной среды с определенным удельным весом, созданной из воздуха и мелких частиц, содержащихся в перерабатываемом угле.4. Эффект плавучести — взаимодействие между собой зерен с более высоким удельным весом. В процессе работы на деке машины образуется породный слой. Частицы породы, обладающие разными размерами, стыкуются друг с другом под воздействием вибрации деки, создавая при этом эффект плавучести, обеспечивающий удаление (выдавливание) угольных частиц из породного слоя, в итоге этот эффект приводит к уменьшению потерь угля в породе. Схема сепаратора FGX показана на рис. 2Обогащаемый уголь крупностью до 80 мм подается питателем на вибрирующую перфорированную рабочую поверхность машины FGX и образует постель определенной толщины. Причем на деке установлены направляющие для создания направленного движения нижнего слоя расслаивающейся постели обогащаемого угля. Дека отрегулирована по определенному поперечному и продольному углу наклона по техническому требованию. Нижние зерна постели под действием встряхивания движутся к заднему борту, который направляет их перемещение вверх. Непрерывно подаваемый материал приобретает спиральное движение за счет силы встряхивания и конструкции машины. Верхний слой материала под действием силы тяжести скользит по поверхности постели и удаляется через разгрузочные борта. Выделяемые продукты могут иметь разную зольность (повышающуюся постепенно в направлении от начала к концу деки). Самая тяжелая порода и другие, более плотные, примеси (пирит и т. д.) концентрируются в хвостовой части деки, где и разгружаются. Постоянные восходящие воздушные потоки в процессе обогащения играют следующие роли:— увеличение разрыхленности постели, способствующее расслоению материала по плотности;— создание двухфазной взвешенной среды (воздух совместно с содержащимися мелкими частицами в исходном материале), способствующей повышению эффективности процесса обогащения.СХЕМА-УСТАНОВКА СУХОГО ОБОГАЩЕНИЯ УГЛЯ FGX Установка FGX фактически является одной компактной обогатительной фабрикой и состоит из пяти узлов: углеподготовка, углеобогащение, пылеулавливание, транспортировка продуктов и пульт управления. Схема цепи аппаратов установки FGX показана на рис. 3.ПРЕИМУЩЕСТВА УСТАНОВОК FGX 1. Отсутствие потребности в воде и необходимости сушки продуктов обогащения.2. Низкие капиталовложения. За счет простоты технологии обогащения и отсутствия необходимости строить здания, по сравнению с мокрым методом обогащения, капиталовложения в установки FGX составляют 1/5-1/10 при одинаковой мощности.3. Низкая себестоимость производства. По сравнению с методами «мокрого» обогащения себестоимость переработки на установках FGX составляет 1/3-1/4.4. Высокая производительность труда. За счет небольшого штата обслуживающего персонала производительность труда составляет 80-250 т/ч. Причем, чем больше производительность выбранной установки, тем выше производительность труда.5. Возможность получения на одной установке нескольких продуктов с различной зольностью.6. Возможность использования установки под открытым небом.7. Небольшая территория под промплощадку. Необходимая промплощадка для установки FGX-12 при производительности 600 тыс. т в год, приблизительно 300 м2.8. Небольшие сроки строительства и запуска в эксплуатацию.Срок монтажа установки FGX — не более 30 рабочих дней.9.Эффективное пылеудаление, соответствующее требованиям защиты окружающей среды.Установка FGX (рис. 4) пригодна при переработке любой марки энергетических углей с целью удаления вмещающих пород.ОБЛАСТЬ ПРИМЕНЕНИЯ УСТАНОВОК СЕРИИ FGX 1. Основной областью применения установки FGX является переработка энергетических углей с целью повышения качества товарного угля за счет удаления породы.2. Предварительное удаление породы перед обогащением коксующихся углей в тяжелой среде с целью облегчения процесса самого обогащения и снижения себестоимости производства.3. Извлечение углей из разубоженной горной массы и отвальной породы шахт.4. Обогащение углей с сильной способностью к шламообразованию и с наличием размокающих включений, например обогащения бурого угля.5. Переработка углей с высоким содержанием пирита.Ниже приведены результаты обогащения на сепараторах серии FGX разных марок углей, добытых несколькими шахтами Китая (табл. 2-4).Согласно статистике ряда предприятий, где применяются установки FGX, минимальный срок их окупаемости — 3 месяца, максимальный — 1 год.Приведеные выше характеристики, и показатели, а также примеры применения методов сухого обогащения свидетельствуют, вопервых, о высоких результатах, достигнутых китайскими специалистами в области сухого обогащения угля, а во-вторых, о существенном пробеле, или, по-крайней мере, «узких местах» в российской практике углеобогащения.Таким образом, опыт показывает, что технологии, рассматриваемые в настоящей статье, были незаслуженно и неоправданно забыты. Но время берет свое и некогда забытые технические решения находят новое применение и занимают заслуженное место в угольной промышленности. С начала 2008 г. компаниями «РасМин» и «СУЭК» при поддержке специалистов компании Шэн Чжоу велась активная работа по изучению возможностей внедрения китайского опыта в России. Проработка вопроса показала, что такие установки и сами методы сухого обогащения могут найти широкое применение и в российских условиях, на отечественных угледобывающих предприятиях.После большой работы по изучению китайских достижений и детальной проработки возможностей использования сепараторов FGX весной 2008 г. было принято решение о начале строительства первой установки сухого обогащения. Установка сухого обогащения общей мощностью 120 т/ч будет построена в Приморском крае и будет перерабатывать угли, которые добываются на ШУ «Восточное».На ШУ «Восточное» эффективность применения установки FGX обусловлена возможностью выбора места размещения сепаратора, исходя из наименьших инвестиционных вложений, оптимальных эксплуатационных затрат, компактных размеров установки и небольших сроков монтажа.Кроме этого, применение сепаратора FGX даст возможность достичь планируемых показателей (1,2 млн т) переработки угля на ШУ «Восточное» и позволит укрепить позиции ОАО «Приморскуголь» на внутреннем рынке и выйти на внешний (близость порта и границы — минимальные транспортные затраты) за счет получения концентрата экспортного качества. www.svoruem.com Сухое обогащение угля компанией «Южуголь»Компания «Южуголь» в течение 10 лет проводит добычу и обогащение угля антрацит, являясь в этой отрасли лидирующим предприятием Ростовской области. Ее производственные мощности расположены в Сулино-Садкинском угленосном районе Восточного Донбасса. Это единый и мощный организм, поставляющий высококачественный уголь и содержащий в себе все направления производства, начиная от добычи, и заканчивая обогащением и реализацией. Метод обогащения угля Компанией «Южуголь» при помощи аэрозольных суспензий проводится сухое обогащение угля. Эта процедура проводится с целью повышения качества и увеличения уровня сгораемости. Добываемая угольная порода содержит в себе огромное количество всевозможных примесей, которые при горении не могут дать высокую температуру. Для избавления от данных примесей, проводится очищение и/или обогащение угля. По итогам проведения данных процессов существенно снижается содержание различных минеральных компонентов, а сам уголь, в зависимости от размера зерен, делится по сортам. К первому этапу относится грохочение – разделение породы по фракциям, которое осуществляется при помощи виброгрохотов. Технологии обогащения с использованием воды не дают возможности решения многих проблем. Поэтому нашел свое применение метод сухого обогащения угля, в котором вместо воды применяется песок или суспензии. Отделение качественного угля от пустой породы используя сухое обогащение угля более эффективно, чем мокрый способ. Возможность воздушной сепарации значительно упрощает процесс. Деятельность компании Помимо добычи и обогащения угольной породы, компания «Южуголь» занимается разработкой и созданием современного оборудования, способного значительно сократить и оптимизировать процесс очистки угля. Это новое оборудование позволит существенно снизить затраты на сухое обогащение угля, и добиться при этом отличных результатов. Процесс обогащения сухим способом предполагает существенное сокращение энергии, а также времени на его проведение. Этот метод является экономическим прорывом в развитии угледобывающей промышленности России. Высокоэффективное оборудование для сухого обогащения угля компании «Южуголь» имеет более низкую стоимость в сравнении с приобретаемым за рубежом. Это позволит снизить расходы и в то же время повысить качество конечного продукта. Если Вы проявили заинтересованность к компании, задать волнующие Вас вопросы можно обратившись по телефону +7 (495) 721 37 40, где Вам квалифицированно и профессионально проведут консультацию. Вы так же можете связаться с сотрудниками компании «Южуголь» по e-mail адресу: [email protected]. www.southcoal.ru Технология сухого обогащения угля от компании Osborn (ЮАР)Не будет преувеличением сказать, что на сегодняшний день процесс обогащения полезных ископаемых выдвинулся в определяющий конечную эффективность для всей угледобывающей отрасли. Именно обогащение превращает угольное сырье в товарный продукт, способный конкурировать на рынке органических энергоносителей с нефтью и газом. Особенно это касается требований, предъявляемых к качеству угля зарубежными потребителями. Так, на сегодняшний день во всех индустриально развитых странах обогащению подвергается от 70 до 90% всех добываемых каменных углей, в частности, в ФРГ – 95%, в Великобритании – 75%, в США – 55%. Но мировыми лидерами в обогащении угля являются ЮАР и Австралия, где обогащается 100% экспортируемого угля. Существует достаточно много технологий обогащения, но в настоящей статье мы остановимся лишь на одной из них – на методе предварительного сухого обогащения, предложенном южноафриканской компанией Osborn Engineered Products (Osborn), входящей в состав корпорации Astec Industries, Inc. Компания Osborn выпускает полный спектр дробильного, сортировочного и конвейерного оборудования, как для рудной, так и нерудной отраслей. Оборудование Osborn прекрасно известно на золоторудных, алмазных и угольных шахтах и карьерах, на рудодобывающих и обогатительных предприятиях в Южной Америке, Азии и Австралии, а также в странах бывшего СССР. Одна из причин столь широкого распространения и известности заключается в том, что Osborn не только разрабатывает и выпускает собственное обогатительное оборудование, но также производит его по лицензии ведущих мировых производителей, таких как Telsmith и American Pulverizer (США), Mogensen (Великобритания) и IFE (Австрия). Благодаря этому Osborn может предложить самые разнообразные технологические решения для любых задач.

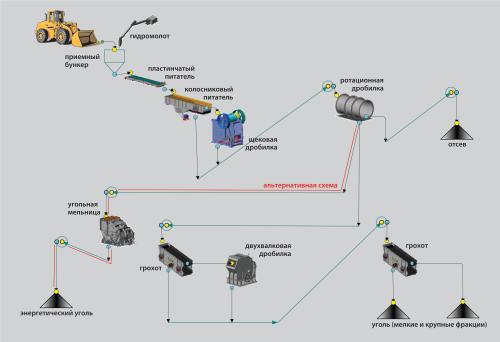

Ротационная дробилка Osborn Дробильно-сортировочное оборудование Osborn в условиях угледобывающего предприятия может выполнять все операции по дроблению, сортировке и переработке угля в соответствии с требованиями заказчика. Типовая схема процесса сухого обогащения угля выглядит следующим образом. Обычно цикл переработки начинается с того, что уголь из самосвала перегружается в приемный бункер обогатительного комплекса. Здесь негабаритные куски измельчаются с помощью гидромолота BTI (Astec Industries Inc.), как правило, стационарно установленные с манипулятором на опорной стойке. Радиус охвата гидромолота должен быть достаточным, чтобы раздробить негабарит, лежащий в любой точке колосниковой решетки приемного бункера дробилки.

Обычно под приемным бункером размещается пластинчатый питатель повышенной прочности. Osborn выпускает пластинчатые питатели шириной от 900 до 3500 мм.

После отсева скальной породы, уголь подается либо вугольную мельницу, либо в валковую дробилку. Угольная мельница Osborn произведена по лицензии компании American Pulverizer и представляет собой уникальную конструкцию Rolling Ring. Угольная мельница имеет производительность более 2000 т/ч и способна принимать входящий кусок размером до 600 мм. Коэффициент измельчения достигает 10:1 и даже 12:1 в зависимости от конкретных условий дробления. Как правило, после угольной мельницы получается фракция готового энергетического угля. Модельный ряд двухвалковых мельниц Osborn разработан для измельчения как несортированного, так и сортированного угля. Благодаря регулировке валков можно гарантированно получать материал нужной крупности. Валки приводятся в движение двумя двигателями, связанными с валками зубчатой и клиноременной передачами, обеспечивая заданную производительность.

Вибрационный грохот Osborn IFE Exciter На заключительной стадии обогащения компания Osborn предлагает широкий ряд обогатительного оборудования. Это могут быть как стандартные установки предварительного и основного грохочения Osborn IFE Exciter, так и высокочастотные грохоты Astec Mobile Screens для рассева узких фракций. Журнал "Горная Промышленность" №1 2009, стр.22mining-media.ru |

|

||||||||||||||||||

|

|

||||||||||||||||||

|

Далее через колосниковый вибрационный питатель материал поступает в Щековую дробилку. Массивные щековые дробилки Osborn с производительностью до 2000 т/ч эффективно дробят уголь с коэффициентом дробления 6:1. Крупные фракции твердых пород измельчаются при помощи ротационной дробилки. Схема ротационной дробилки Osborn состоит из внешней неподвижной оболочки с внутренним перфорированным барабаном. Механизм подъемника подхватывает необработанный уголь, который затем падает поперек барабана. Будучи более мягким уголь ломается и проходит через отверстия, а твердые скальные породы, поступившие вместе с углем, перемещаются к выходу из барабана. Роторная дробилка выполняет две функции: измельчение и обогащение угля путем удаления скальных породных примесей.

Далее через колосниковый вибрационный питатель материал поступает в Щековую дробилку. Массивные щековые дробилки Osborn с производительностью до 2000 т/ч эффективно дробят уголь с коэффициентом дробления 6:1. Крупные фракции твердых пород измельчаются при помощи ротационной дробилки. Схема ротационной дробилки Osborn состоит из внешней неподвижной оболочки с внутренним перфорированным барабаном. Механизм подъемника подхватывает необработанный уголь, который затем падает поперек барабана. Будучи более мягким уголь ломается и проходит через отверстия, а твердые скальные породы, поступившие вместе с углем, перемещаются к выходу из барабана. Роторная дробилка выполняет две функции: измельчение и обогащение угля путем удаления скальных породных примесей.