Газогенераторные установки. Переработка отходов в полезную энергию. Газогенераторная установкаГазогенератор своими руками: как сделать самодельный приборПомимо добычи из недр земли, газ для сжигания в котле отопления или ДВС можно получить из торфа, угля, древесных отходов и иных видов твердого топлива. Для этого достаточно приобрести специальный агрегат либо сделать такой газогенератор своими руками. Первый вариант обладает высокой эффективностью, но стоит немалых денег. Гораздо проще изготовить газогенерирующую конструкцию самому из поручных материалов. Содержание статьи: Газогенератор: устройство и принцип работыГазогенератором называется устройство, преобразующее жидкое либо твердое горючее в газообразное состояние для дальнейшего сжигания его с целью получения тепла. Работающие на мазуте или отработке агрегаты имеют более сложную конструкцию, нежели использующие различные виды угля или дрова. Поэтому чаще всего встречаются именно твердотопливные генераторы газа. Благо топлива для них доступно и дешево. Галерея изображений Фото из  Поставка газа в котел для отопления дома  Выработка газа для транспортных средств  Производство газа для с/х техники  Газовые светильники и обогреватели В качестве твердого топлива в газовом генераторе может использоваться:

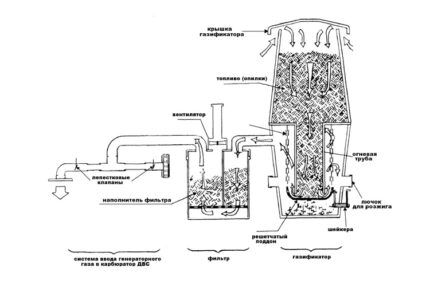

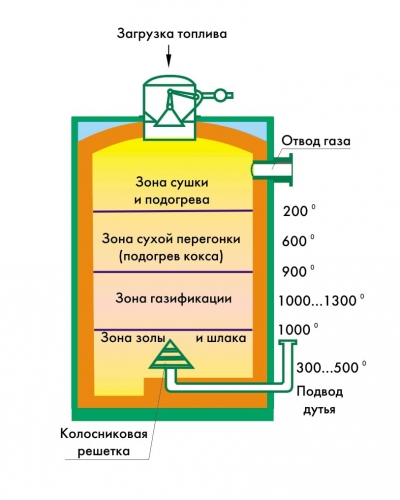

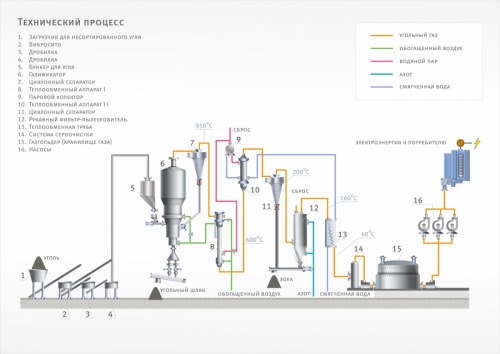

Получение газа возможно из всех этих видов горючего. Причем тепла от его сжигания получается больше, нежели от использования изначального твердого топлива. Если КПД обычного дровяного котла варьируется в пределах 60–70%, то у газогенераторного комплекса он достигает 95%. Но здесь надо учесть один нюанс. Котел сжигает топливо для нагрева воды, а генератор газа только производит горючее. Без нагревателя, печки или ДВС толку от самодельного газогенератора будет ноль. Получаемый газ сразу должен использоваться, накапливать его в какой-либо емкости экономически невыгодно. Для этого придется монтировать дополнительное оборудование, зависящее от электропитания.  В советское время газогенераторы использовали даже для эксплуатации грузовиков, производимого газа вполне хватает для работы двигателя внутреннего сгорания Что происходит внутри газогенерирующей установкиВ основе работы генератора газа лежит пиролиз твердого топлива, происходящий при высоких температурах и низком содержании кислорода в топке. Внутри газогенерирующего устройства одновременно протекает несколько химических реакций.  Схема промышленного газового генератора представляет собою достаточно сложную установку с множеством отдельных устройств, в каждом из которых протекает своя операция (+) Технологически процесс генерации горючего газа делится на три последовательно совершающихся этапа:

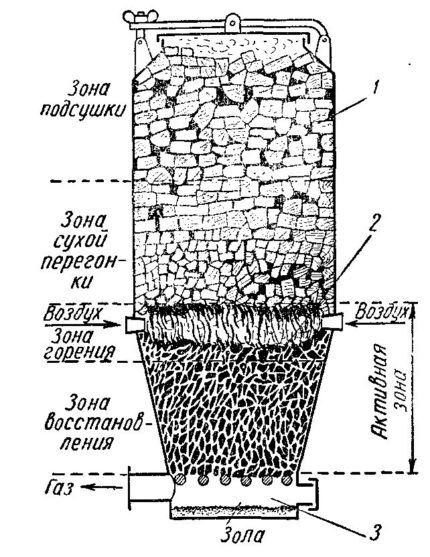

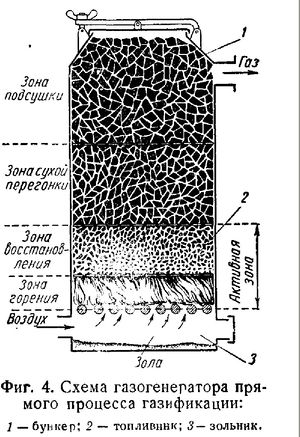

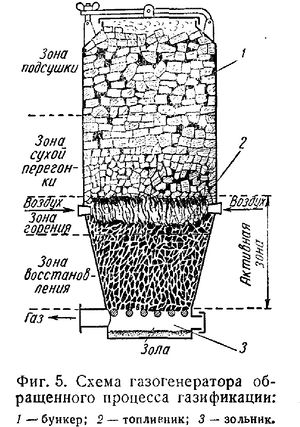

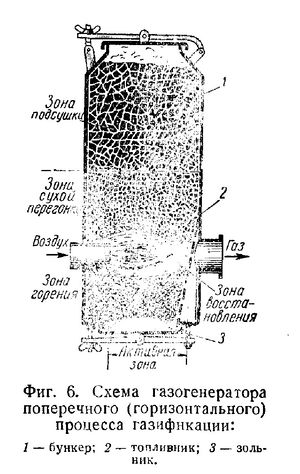

Фактически в блоке как такового газогенератора происходит именно первый процесс – пиролиз. Все остальное это подготовка газовой смеси для дальнейшего сжигания.  Пиролизная камера самодельного газогенератора делится на бункер с твердым топливом (1), топливник (2) и зольник (3) На выходе из газогенерирующей установки получается горючая смесь из оксида углерода, водорода, метана и иных углеводородов. Также, в зависимости от используемого при пиролизе топлива, к ним прибавляются в различных количествах вода в виде пара, кислород, углекислый газ и азот. Газогенераторы по устройству и технологии внутренних процессов бывают:

Различаются они точками подачи воздуха и выхода сгенерированного газа. Прямой процесс протекает при нагнетании воздушной массы снизу и выходом горючей смеси вверху конструкции. Обращенный вариант подразумевает подачу кислорода напрямую в зону окисления. При этом она в газогенерирующем устройстве является самой горячей. Самостоятельно сделать в не впрыск достаточно сложно, поэтому такой принцип работы применяется только в промышленных установках.  При прямом газогенераторном процессе на выходе образуется большой объем смол и влаги, обращенный слишком сложен в реализации своими руками, а у горизонтального – пониженная производительность, но предельно простая конструкция (+) При горизонтальном процессе выходной патрубок с газом расположен сразу над колосником в зоне совмещения реакций окисления и восстановления. Эта конструкция самая простая в самостоятельном исполнении. Достоинства и недостатки газовых генераторовОбойдется бытовой газогенератор заводского изготовления в 1,5–2 раза дороже обычного твердотопливного котла. Стоит ли тратиться на эту «чудо-технику»? Среди плюсов использования газовых генераторов числится:

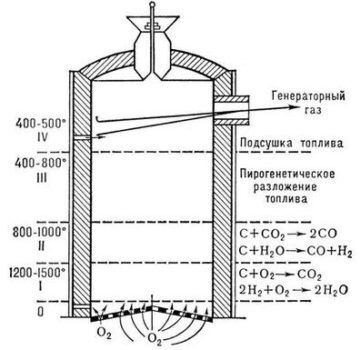

При использовании влажных дров генератор работать будет, но выработка газа при этом сократится на 20–25%. Падение производительности происходит из-за испарения естественной влаги из древесины. Это приводит к падению в топке температуры, что замедляет процесс пиролиза. Лучше всего поленья перед загрузкой в пиролизную камеру тщательно просушивать. Промышленные устройства полностью автоматизированы, подача топлива в них производится шнеком из рядом расположенного контейнера. Сделанный своими руками газогенератор не радует подобной самостоятельностью, но и он достаточно прост в эксплуатации. Надо лишь раз время от времени загружать его топливом под завязку.  Рабочие температуры в газогенераторе достигают значений в 1200–1500°C, его корпус должен выполняться из выдерживающих подобные нагрузки материалов Недостатков у газогенератора меньше, но они есть:

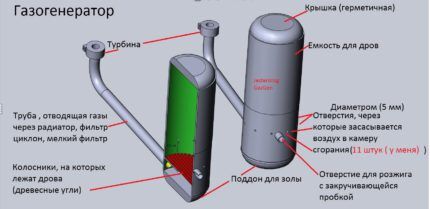

После “разогрева” генератор стабильно выдает определенный объем газовой смеси, которую необходимо сжигать либо выбрасывать в воздух. Чтобы сделать этот агрегат своими руками потребуются прочные газовые баллоны или толстая сталь, а это немалые деньги. Но все это окупается экономичностью генератора и дешевизной исходного топлива. Часть моделей газогенераторов оснащается вентилятором надува воздуха, а другие нет. Первый вариант позволяет повысить мощность установки, но привязывает ее электросети. Если нужен небольшой генератор для готовки еды на природе, то можно обойтись компактным без воздушного нагнетателя агрегатом. Большинство самостоятельно сделанных газогенерирующих установок работает за счет естественной тяги.  Переносной газогенератор мощностью в 2,4 кВт, работающий на дровах, позволяет без проблем готовить обед за городом вдали от цивилизации (+) Для обогрева частного дома нужна будет уже более мощное и энергозависимое устройство. Однако в этом случае стоит позаботиться о резервном электрогенераторе, чтобы в одночасье при аварии на сети не остаться как без электроснабжения, так и без отопления. Самоделка для переработки твердого топливаЧтобы разобраться, как можно сделать твердотопливный газогенератор своими руками, необходимо четко себе представлять его конструкцию. У каждого из элементов свое предназначение, даже отсутствие одного из них недопустимо. Внутри корпуса самодельного газового генератора должен присутствовать:

В самодельном генераторе на дровах образуется достаточно высокая температура, поэтому к каждому его элементу предъявляются жесткие требования. Для корпуса используется прочная листовая сталь, а все детали внутрь подбираются максимально жаропрочные. Чтобы обеспечить герметичность люка загрузки топлива в закрытом состоянии, крышке понадобится уплотнитель. Самый дешевый материал для этого – асбест. Однако он не отличается безвредность для здоровья людей, лучше подыскать в магазине специальные жаропрочные прокладки на основе силиконов или силикатов.  Сгенерированные в камере сгорания газы сначала смешиваются с воздухом и охлаждаются, а потом проходят очистку в фильтре из керамзита или опилок (+) Корпус может быть как цилиндрической формы, так и прямоугольной. Нередко для упрощения работ берется пара баллонов для природного газа или железных бочек. Один из колосников внизу топки приваривается “намертво”, а второй встраивается таким образом, чтобы его можно было пошевелить. Это необходимо для очистки их от шлака и золы. Воздухораспределительный узел находится снаружи корпуса. Он обеспечивает поступление в топку необходимых объемов кислорода, но при этом благодаря обратному клапану не выпускает из нее горючие газы. Пример сооружения газогенератора на углеРассмотрим пример изготовления полезной самоделки из металлического ведра с крышкой. Сначала подготовим агрегат, который будет перерабатывать полученный из установки газ в электроэнергию. Галерея изображений Фото из  Переделка топливной системы электрогенератора  Модернизация воздушного фильтра агрегата  Замена пластиковых труб металлическими аналогами  Усовершенствование выхлопной трубы устройства После подготовки потребителя к предстоящей эксплуатации можно заняться сооружением непосредственно газогенератора. Галерея изображений Фото из  Металлическая пластина для укрепления входа  Сверление отверстий в металлической пластине  Сверление отверстий в заготовке газогенератора  Установка входной трубки в стенку ведра  Крепление входящей трубки сварочным аппаратом  Обработка силиконовым герметиком  Специфика установки патрубка в крышке ведра  Укрепление выходной трубы вверху газогенератора Патрубок, отводящий газ из установки, необходимо снабдить фильтром, т.к. в процессе сгорания уголь выделяет много мелкой взвеси и пыли. Галерея изображений Фото из  Материалы для изготовления фильтра  Формирование отверстий в банке  Внутри банки укладывается поролон  Установка фильтра для вырабатываемого газа Завершив процесс сооружения самодельного газогенератора, надо проверить его на работоспособность. Галерея изображений Фото из  Подключение к электрогенератору  Загрузка топлива в топку агрегата  Проверка на утечки газоанализатором  Установка заглушки на входной патрубок Технология изготовление самодельного газогенератораСамостоятельно сделать газогенерирующую установку можно несколькими способами. Выбор здесь зависит от наличия материалов и дальнейшего использования получаемого газа. Вариант #1: Агрегат из двухсотлитровых бочекДля бочкового самодельного газогенератора потребуется пара емкостей в 200 л. Одну из них вставляют в другую на две трети. Образовавшееся внизу пространство будет использоваться в качестве камеры сгорания, а верхняя часть идеально подойдет под бункер для дров или пеллет.  Внутри корпуса из бочки будет происходить тление с генерацией газа, а снаружи в цилиндре из старого огнетушителя в фильтре очистки он будет очищаться от негорючих примесей Сбоку на уровне секции пиролиза вваривается труба сечением в 50 мм для нагнетания воздуха, а ближе к крышке – газоотводящий патрубок. В дне внутренней бочки вырезается отверстие для поступления топлива в камеру сгорания, а к днищу внешней приделывается дверца поддувала. Остается только сделать фильтры очистки газовой смеси перед передачей ее в водогрейный котел. Для этого понадобятся использованные огнетушители или отрезки трубы аналогичного размера. Сверху их наглухо закрывают, а снизу приваривают конусную насадку, на конце которой имеется штуцер для удаления золы. Затем сбоку врезается патрубок для подачи газовой смеси на очистку, а в крышку – отвод для уже прошедшего очистку газа.  Первичное очищение газа от частиц сажи и золы происходит за счет центробежных сил в наружном фильтре для грубой очистки Далее чтобы охладить горючий газ, делается радиатор охлаждения из нескольких труб диаметром в 10 см, которые меж собой соединяются небольшими патрубками. Для окончательного его очищения создается еще один фильтр с керамзитом, небольшими шайбами из металла или опилками внутри. Применять последний материал разрешается только при условии, что поступающий газ уже охладился, иначе дело может дойти до пожара. Вариант #2: Автомобильная модель для ДВСДля машины или мотоцикла самодельный газогенератор делается по аналогичной схеме. Только здесь придется уменьшить размеры установки до минимума. Возить с собой тяжелый агрегат накладно, да и выглядит это не очень эстетично. Чтобы облегчить себе работу, для автомобильной версии генератора лучше всего взять баллоны для бытового газа. Главное перед сваркой – удалить из них даже намек на пропан, иначе может произойти небольшой взрыв. Для этого необходимо открутить баллонный клапан и заполнить емкость под завязку водой.  Для охлаждения горючей смеси на выходе из установки можно приспособить обычный радиатор отопления Изначально автомобильный газогенератор производит слишком горячие газы. Их в обязательном порядке необходимо охлаждать. Иначе при контакте с раскаленными частями двигателя они могут самопроизвольно воспламениться. Плюс, разогретое газообразное горючее имеет малую плотность, из-за чего его поджечь в цилиндрах будет попросту проблематично. Газогенератор самодельного исполнения для автомобиля можно смонтировать в багажнике либо на прицепе. Второй способ предпочтительней благодаря:

При этом не стоит опасаться дорожных ухабов. При подпрыгивании на кочках твердое топливо в камере сгорания будет встряхиваться, что только поспособствуют его лучшему перемешиванию и горению. Нюансы работы и эксплуатации газогенераторовВажно помнить, что вырабатываемый установкой газ не имеет запаха и ядовит. Если при сваривании своими руками металлических деталей газогенератора будут допущены ошибки, то беды не избежать. Все монтажные работы и проверку работоспособности следует производить в хорошо проветриваемой мастерской либо на улице.  Для естественного притока воздуха в камеру сгорания можно насверлить по окружности корпуса отверстий в 5 мм (+) Растопка твердотопливного газогенератора не отличается от розжига дровяной печки. Внутрь накладываются дрова или иной вариант топлива, а затем они поджигаются лучиной. После возгорания заслонка прикрывается, чтобы ограничить в камеру горения поступление кислорода. Чтобы генерирующая газ самоделка работала исправно, следует грамотно отрегулировать отвод получаемой газовой смеси и подачу кислорода. Прежде чем начинать мастерить газогенератор следует произвести инженерные расчеты, в которых будут учтены площадь сгорания и тип топлива, а также необходимая выходная мощность и режим работы. Полезное видео по темеКак использовать газогенератор, перерабатывающий древесный уголь, в качестве поставщика топлива для малолитражного автомобиля: Простой газогенератор из пропановых баллонов: Устройство дровяного генератора газа: Двумя вышеприведенными способа можно своими руками изготовить надежный и эффективный газогенератор. Но моделей этого устройства существует гораздо больше. Одни из них сделать проще, другие сложнее. Главное при самостоятельной сборке максимум внимания уделить качеству сварных швов, иначе могут произойти утечки газа и взрыв. Если все выполнено правильно, то генерирующая газ установка исправно прослужит 10–15 лет. А потом металл корпуса начнет прогорать, и придется все делать заново. sovet-ingenera.com Принцип работы газового генератора | Строительный портал В поисках альтернативного источника энергии пришло понимание, что не обязательно добывать газ в шахтах, чтобы затем сжигать его в котлах и двигателях внутреннего сгорания, горючий газ можно добывать из отходов производства и древесины. Газогенератор или как его еще называют генератор газов путем сжигания местного топлива – дров, торфа, древесного угля, опилок и других отходов древесины, а также иногда других органических остатков способны выделять/генерировать горючие газы, такие как СО, СН4, Н2 и другие. Вариантов использования полученного газа несколько, но в любом случае в основу каждого устройства положен принцип газогенератора. О том, как работает газогенератор, из каких элементов он состоит, а также какие процессы проходят внутри него, мы расскажем в данной статье. Также рассмотрим варианты дальнейшего использования полученного газа и места, где можно устанавливать подобные агрегаты.

Итак, какие же существуют варианты использования газа, полученного в газогенераторе?

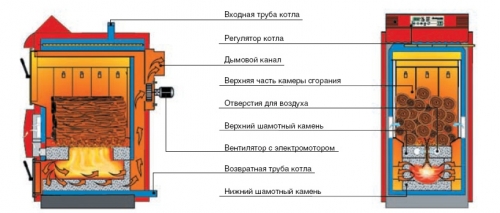

Первый – горючий газ направляется к газовой плите на кухне и используется для приготовления пищи. Второй – горючий газ сжигается сразу же в пиролизном котле отопления с газогенератором, соответственно, используется для отопления дома или теплиц. Кстати, подобные котлы могут называться газовым котлом на дровах, твердотопливным пиролизным котлом, газогенераторным котлом на дровах. Все они могут использоваться как для бытовых нужд, так и для отопления огромных производств и цехов или предприятий. Третий – горючий газ может направляться в двигатель внутреннего сгорания, который служит приводом насосной станции или генератора электроэнергии. Газовый генератор на дровах позволяет получать электроэнергию в тех регионах, где нет возможности провести линии электропередач, выполнить прокладку газопровода и затруднен подвоз газа в баллонах. Помимо автономности у газогенераторов есть и другие преимущества, которые мы раскроем ниже. Преимущества и недостатки генераторов газа

В качестве примера рассмотрим преимущества и недостатки газогенераторных котлов отопления. Пиролизные котлы относятся к категории твердотопливных, но существенно отличаются от обычных печей на дровах или угле, где происходит обычный процесс сгорания топлива. Преимущества газогенераторных котлов:

Если говорить о газогенераторах, которые используются для производства электроэнергии, то они обладают точно такими же достоинствами, такими как экологичность, экономичность, высокий КПД, высокое октановое число 110 – 140, универсальность в плане используемого топлива и большая эффективность в зимнее время. Недостатки газогенераторных котлов:

Других существенных недостатков газогенераторов не выявлено.

Кстати, газогенераторы – не такое уж и новое изобретение. Еще в середине прошлого века, когда большая часть нефтяных ресурсов Германии шла на вооружение, в качестве топлива для автомобилей использовались дрова. Даже на грузовые автомобили устанавливались газогенераторы. Современные агрегаты не слишком далеко ушли в своей конструкции, но, тем не менее, основательно усовершенствованы. Принцип работы газового генератора – газогенератора

В генераторе газов или газогенераторе из твердого топлива добывается горючий газ. Основной секрет заключается в том, что в камеру сгорания подается воздух, объема которого недостаточно для полного сгорания топлива, при этом соблюдается высокая температура порядка 1100 – 1400 °С. Полученный газ охлаждается и направляется к потребителю или двигателю внутреннего сгорания, если, например, планируется добывать электричество. Более детально принцип работы газогенератора рассмотрим ниже, уточнив какой процесс в каком элементе агрегата происходит.

Устройство газового генератора на древесине

Рассмотрим устройство газогенератора бытового назначения. Сразу хотелось бы отметить, что пиролизные котлы с газогенератором отличаются от предложенной схемы, так как сгорание газа происходит внутри котла во второй камере сгорания. Мы же рассмотрим лишь сам газогенератор, на выходе из которого получается горючий газ. Схема газогенератора:

Корпус газогенератора изготовлен из листовой стали и имеет сварные швы. Самая распространенная форма корпуса – цилиндрическая, но она вполне может быть и прямоугольной. К нижней части корпуса приварено днище и ножки, на которых будет стоять газогенератор. Бункер или камера заполнения служит для загрузки внутрь газогенератора топлива. Он также имеет цилиндрическую форму и изготовлен из малоуглеродистой стали. Бункер установлен внутри корпуса газогенератора и закреплен болтами. На крышке люка, ведущего в бункер, на кромках использован асбестовый уплотнитель или прокладка. Так как асбест запрещен для использования в жилых помещениях, то существуют модели газогенераторов, уплотнители крышки которой изготовлены из другого материала. Камера сгорания находится в нижней части бункера и изготовлена из жаропрочной стали, иногда внутренняя поверхность камеры сгорания отделывается керамикой. В камере сгорания происходит горение топлива. В нижней ее части происходит крекинг смол, для чего там установлена горловина, изготовленная из жаропрочной хромистой стали. Между корпусом и горловиной находится прокладка – уплотнительный асбестовый шнур. В средней части камеры сгорания находятся фурмы для подачи воздуха. Фурмы представляют собой калиброванные отверстия, которые соединяются с воздухораспределительной коробкой, связанной с атмосферой. Фурмы и распределительная коробка также изготавливаются из жаропрочной стали. На выходе из воздухораспределительной коробки установлен обратный клапан, который препятствует выходу горючего газа из газогенератора. Чтобы повысить мощность двигателя или иметь возможность использовать дрова повышенной влажности (более 50 %), перед воздухораспределительной коробкой можно установить вентилятор, который будет нагнетать внутрь воздух. Колосниковая решетка служит для того, чтобы поддерживать раскаленные угли. Она располагается в нижней части газогенератора. Через отверстия решетки зола от сгоревших углей проваливается в зольник. Чтобы колосниковую решетку можно было очищать от шлака, ее средняя часть сделана подвижной. Для поворота чугунных колосников предусмотрен специальный рычаг. Загрузочные люки оснащены герметично закрывающимися крышками. Например, верхний загрузочный люк откидывается горизонтально и уплотнен асбестовым шнуром. В креплении крышки есть специальный амортизатор – рессора, которая приподнимает крышку в случае избыточного давления внутри камеры. Сбоку корпуса есть также два загрузочных люка: один сверху – для добавления топлива в зону восстановления, второй снизу – для удаления золы. Отбор газа производится в зоне восстановления, поэтому чаще всего в верхней части газогенератора, но также возможно отведение газа и из нижней части агрегата. Отбор газа производится через патрубок, к которому приварены трубы газопровода. Не обязательно сразу же выводить газ за пределы корпуса газогенератора, пока он горячий, его можно использовать для подогрева и подсушивания дров или другого топлива в камере загрузки. Для этого отводящий газопровод проводится по кольцевой вокруг камеры, между корпусом газогенератора и бункером. Фильтр «Циклон» и фильтр тонкой очистки располагаются за корпусом газогенератора. Они изготовлены из труб, наполненных фильтрующими элементами. Прежде чем поступить в фильтр тонкой очистки, газ проходит через охладитель. А после фильтра тонкой очистки очищенный газ поступает в смеситель, где смешивается с воздухом. И только затем газо-воздушная смесь поступает в двигатель внутреннего сгорания. Более наглядно последовательность движения горючего газа, после того как он вышел из газогенератора, показана на схеме ниже.

Дрова или другое топливо горит в камере сгорания, окисляясь воздухом, поступающим в камеру сгорания через фурмы из воздухораспределительной коробки. Полученный горючий газ поступает в фильтр Циклон, где очищается. Затем охлаждается в фильтре грубой очистки. Затем уже охлажденный газ поступает в фильтр тонкой очистки, а затем в смеситель. Из смесителя полученная смесь поступает в двигатель.

Процесс превращения топлива в газ

И все же: как из твердого топлива получается газ? Внутри газогенератора происходит некий процесс превращения, который разбит на несколько этапов, происходящих в разных зонах:

Зона подсушки находится в верхней части бункера. Здесь температура порядка 150 – 200 °С. Топливо подсушивается горячим газом, который движется по кольцевому трубопроводу, как было описано выше. Зона сухой перегонки расположена в средней части бункера. Здесь без доступа воздуха и при температуре 300 – 500 °С топливо обугливается. Из древесины выделяются кислоты, смолы и другие элементы сухой перегонки. Зона горения находится внизу камеры сгорания в зоне, где расположены фурмы, через которые поступает воздух. Здесь при подаче воздуха и температуре 1100 – 1300 °С обугленное топливо и элементы сухой перегонки сгорают, в результате чего образуются газы СО и СО2. Зона восстановления находится выше зоны горения между колосниковой решеткой и зоной горения. Здесь газ СО2 поднимается вверх, проходит через раскаленный уголь, взаимодействует с углеродом (С) угля и на выходе образуется газ СО – окись углерода. В данном процессе также участвует влага из топлива, поэтому помимо СО образуется СО2 и Н2. Зоны горения и восстановления называются зоной активной газификации. В результате генераторный газ состоит из нескольких компонентов:

Полученный газ охлаждается до температуры окружающей среды, затем очищается от муравьиной и уксусной кислоты, золы, взвешенных частиц и смешивается с воздухом.

Типы газогенераторов

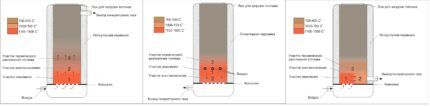

Различают три типа газогенераторов: прямого процесса газогенерации, обратного и горизонтального.

Газогенераторы прямого процесса могут сжигать уголь полукокс и антрацит – топливо небитуминозное. Конструктивное отличие данного типа агрегатов в том, что воздух поступает через колосниковую решетку снизу, а забор газа производится сверху. В газогенераторах прямого процесса влага из топлива не попадает в зону горения, поэтому ее подводят специально. Обогащение генераторного газа водородом из воды повышает мощность генератора.

Газогенераторы опрокинутого или обращенного процесса предназначены для сжигания смолистого топлива – дров, древесного угля и отходов. Их конструктивное отличие в том, что воздух подается в среднюю часть – в зону горения, а забор газа производится ниже зоны горения – в зольнике. Обычно в агрегатах такого типа отобранный горячий газ используется для подогрева топлива в бункере.

Газогенераторы горизонтального или поперечного процесса газификации отличаются тем, что воздух в них подводится сбоку – в нижней части корпуса, причем подается он с высокой скоростью дутья через фурмы. Отбор газа производится напротив фурмы через газоотборную решетку. Активная зона газификации в газогенераторе горизонтального процесса очень мала и сосредоточена между концом фурмы и газоотборной решеткой. Время пуска такого генератора намного меньше, также он легко приспосабливается к смене режимов работы.

Место установки газового генератора

Газогенераторы и газогенераторные котлы отопления можно устанавливать как внутри жилых помещений, например, в подвалах и цокольных этажах, так и на улице. Так называемые пеллетные котлы чаще всего устанавливают в доме, так как их загрузка не сопряжена с большим количеством мусора, а также мешки с пеллетами весят немного и могут храниться где-то рядом с котлом.

Газогенераторы на дровах, а в особенности на дровах большой длины, имеет смысл устанавливать на улице недалеко от места хранения дров. Так можно будет подвезти дрова на тачке непосредственно к котлу или газогенератору и не спускать их в подвал дома. Стоящий на улице котел избавляет от грязи и золы в подвале. Особенно это актуально для деревянных домов, где повышенные нормы пожаробезопасности. Внешний корпус котла изготавливается из нержавеющей стали, которая не подвержена коррозии. Также котлы теплоизолированы насыпной теплоизоляцией, чтобы температура окружающей среды минимально влияла на процесс газификации и скорость пуска котла. Система регулирования размещается в стальном кожухе под крышкой, чтобы на нее не попадали осадки. Дымовая труба имеет двойные стенки. Если вас интересует, как подключить газовый генератор, если он стоит на улице, то ответ прост – трубы прокладываются в земле, чтобы они минимально охлаждались, если это котел отопления. Трубы отопления подходят к котлу снизу, а сам котел устанавливается так, чтобы при длительных перерывах в использовании он не замерзал. Кстати, как уже отмечалось, длительность процесса горения топлива в котле может быть от 12 часов и достигать 25 часов. В зависимости от мощности котла и площади отапливаемого помещения, его придется топить раз в два дня, а иногда и раз в неделю. Чтобы сохранить вырабатываемое котлом тепло на столь длительный период, используется теплоаккумулятор.

Дровяной газовый генератор своими руками

В том чтобы изготовить газогенератор своими руками, нет ничего сверхсложного. Многие используют такой агрегат для бытовых нужд или устанавливают на автомобиль. Перед тем как начать изготавливать газогенератор самостоятельно, необходимо ознакомиться с принципом его действия и выбрать подходящую для себя схему работы. Понадобятся – бочка, трубы или старая батарея радиаторов, фильтры тонкой и грубой очистки газа, вентилятор. С другой стороны набор элементов может быть самым разным, все зависит от фантазии исполнителя. Ниже посмотрите видео пример газогенератора самостоятельного изготовления. Схема газогенратора:

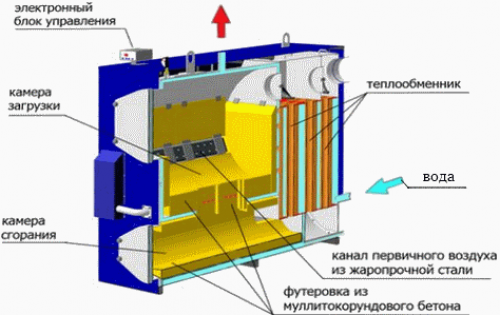

В интернете можно найти как фото, так и чертежи по монтажу газовых генераторов и пиролизных котлов. Есть даже умельцы, которые берут за основу готовый проверенный котел и полностью повторяют его в домашних условиях. Получается дешевле намного. Схема газогенераторного котла:

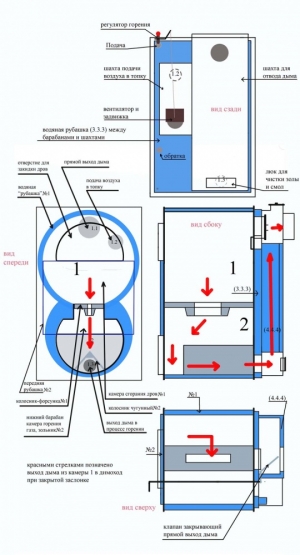

Отличие пиролизного котла от обычного газогенератора в том, что он состоит из двух камер сгорания: в одной сгорает топливо и образуется газ, а в другой – сгорает газ и находится теплообменник. Устройство и принцип работы газогенератора мы уже рассмотрели, добавьте в него только вторую камеру сгорания, которая должна располагаться вверху, и теплообменник сверху. Иногда теплообменник располагают сбоку. Также не забудьте о разных типах газогенераторов, так что вторая камера сгорания может находиться не только сверху.

При сборе дымохода постарайтесь собирать его в последовательности, обратной движению дыма, так на его стенках будет меньше оседать всякой гадости. Сам дымоход лучше сделать легкоразбираемым, чтобы его можно было легко и быстро чистить. Пространство вокруг котла отопления должно быть свободным, так как он нагревается в процессе работы. После монтажа котла придется изучить его «повадки» и подобрать оптимальный для себя режим работы, при котором сгорают все смолы. Хотелось бы отметить, что газогенератор может рассматриваться не только как сжигатель полезной древесины, но и как утилизатор отходов. В нем можно сжигать остатки линолеума, пакетов, мешков, резины, пластиковых бутылок и другого бытового мусора. strport.ru Газогенератор — Энциклопедия журнала "За рулем"ГазогенераторГазогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания. Сегодня газогенераторные установки используют для получения пара, или горячего воздуха для различных технологических процессов, а так же в составе отопительных систем. Однако в 30-е – 40–е годы прошлого века газогенераторы с успехом применяли на транспорте: массовая эксплуатация автомобилей на древесных чурках обещала сберечь жидкое топливо для более важных нужд - тонны сэкономленного бензина можно было направить в вооруженные силы или авиацию.  В 1923 году профессором Наумовым была разработана газогенераторная установка для 3-тонного грузовика, способная работать на древесном угле или на антраците. Установка была испытана в стационарных условиях совместно с 4-цилиндровым бензиновым двигателем Berliet L 14 мощностью 35 л.с. В 1928 году FIAT-15Ter с газогенератором Наумова совершил пробег по маршруту Ленинград – Москва – Ленинград. Первая половина 30-х годов отмечена многочисленными исследованиями, направленными на выявление оптимальной конструкции газогенераторной установки. Статьи об испытательных автопробегах и новых разработках постоянно появлялись в прессе, в том числе и в журнале «За Рулем».В подавляющем большинстве это были установки для грузового транспорта, что не удивительно – ведь основной транспортной единицей народного хозяйства в период индустриализации являлся грузовик, а не легковой автомобиль. Тем не менее, следует упомянуть созданный в 1935 году ГАЗ-А с газогенераторной установкой Автодор – III, а также ГАЗ-М1 с газогенератором НАТИ-Г12, на котором в сентябре 1938 года был установлен рекорд скорости для газогенераторного автомобиля 60,96 км/ч. Первым серийным газогенераторным автомобилем являлся ЗИС-13, но подлинно массовыми «газгенами» стали ГАЗ-42, ЗИС-21 и УралЗИС-352. Горение углерода топлива можно описать следующим образом: С + О2 = СО2 - это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;и С + (1/2)О2 = СО - это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.Оба этих процесса происходят в так называемой «зоне горения» газогенератора.Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:С + СО2 = 2СОВ процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.С + Н2О = СО + Н2СО + Н2О = СО2 + Н2Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):- водород Н2 16,1%;- углекислый газ СО2 9,2%;- оксид углерода СО 20,9%;- метан СН4 2,3%;- непредельные углеводороды СnHm (без смол) 0,2%;- кислород О2 1,6%;- азот N2 49,7%Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О) Топливо для газогенераторовВ качестве твердого топлива в газогенераторных установках могут быть использованы древесные чурки, древесный уголь, торф, бурый уголь, каменный уголь.На территории СССР наиболее распространенным и доступным твердым топливом была древесина, по этому большую часть газогенераторного транспорта составляли автомобили с установками, работающими на древесных чурках.Главные критериями качества топлива являлись порода древесины, абсолютная влажность и размеры чурок. Приоритет был отдан древесине твердых пород: березе, буку, грабу, ясеню, клену, вязу, лиственнице. Древесину мягких пород допускалось использовать лишь совместно с твердыми в соотношении 50/50. Сосновые чурки использовались без добавления древесины мягких пород. Для газификации в автомобильных газогенераторах древесину распиливали на чурки длиной от 4 до 7 см, и шириной и высотой от 3 до 6 см. Абсолютная влажность готового твердого топлива не более 22%.Менее распространены были древесно-угольные газогенераторные установки. Для их эксплуатации рекомендовалось использовать угли древесины твердых пород. Угли древесины мягких пород, склонные к крошению, допускалось применять с добавлением не менее 50% углей древесины твердых пород. Размер кусков древесного угля для газогенераторов поперечного процесса - от 6 до 20 мм, для других типов генераторов – от 20 до 40 мм.В зависимости от содержания смол и золы твердые сорта топлив для газогенераторов разделяли на смолистые (битуминозные) малозольные (золы до 4%) и многозольные (золы более 4%), а также на безсмольные, или тощие (небитуминозные) малозольные (золы до 4%) и многозольные (золы более 4%). Для разных видов топлива были разработаны газогенераторы соответствующих типов:- газогенераторы прямого процесса газификации;- газогенераторы обращенного (обратного, или «опрокинутого») процесса газификации;- газогенераторы поперечного (горизонтального) процесса газификации. Типы газогенераторовГазогенераторы прямого процесса газификацииОсновным преимуществом газогенераторов прямого процесса являлась возможность газифицировать небитуминозные многозольные сорта твердого топлива – полукокс и антрацит.В газогенераторах прямого процесса подача воздуха обычно осуществлялась через колосниковую решетку снизу, а газ отбирался сверху. Непосредственно над решеткой располагалась зона горения. За счет выделяемого при горении тепла температура в зоне достигала 1300 – 1700 С.Над зоной горения, занимавшей лишь 30 – 50 мм высоты слоя топлива, находилась зона восстановления. Так как восстановительные реакции протекают с поглощением тепла, то температура в зоне восстановления снижалась до 700 – 900 С.Выше активное зоны находились зона сухой перегонки и зона подсушки топлива. Эти зоны обогревались теплом, выделяемым в активной зоне, а также теплом проходящих газов в том случае, если газоотборный патрубок располагался в верхней части генератора. Обычно газоотборный патрубок располагали на высоте, позволяющей отвести газ непосредственно на его выходе из активной зоны. Температура в зоне сухой перегонки составляла 150 – 450 С, а в зоне подсушки 100 – 150 С. В газогенераторах прямого процесса влага топлива не попадала в зону горения, поэтому воду в эту зону подводили специально, путем предварительного испарения и смешивания с поступающим в газогенератор воздухом. Водяные пары, реагируя с углеродом топлива, обогащали генераторный газ образующимся водородом, что повышало мощность двигателя. Подача водяного пара в газогенератор должна производиться пропорционально количеству сжигаемого в газогенераторе топлива. Существовало несколько способов регулировки подачи пара в камеру газификации:- механический способ, когда вода подавалась в испаритель газогенератора с помощью насоса, приводимого в действие от двигателя и имевшего перепускной кран, который был связан с дроссельной заслонкой. Таким образом, количество воды, подаваемой в газогенератор, изменялось в зависимости от числа оборотов и нагрузки двигателя;- термический способ, когда в испарителе, расположенном вблизи зоны горения, поддерживался с помощью поплавкового устройства необходимый уровень воды, а количество образующегося пара изменялось в зависимости от нагрева испарителя, то есть в зависимости от температуры в зоне горения;- гидравлический способ, когда расход воды регулировался иглой, перекрывавшей сечение жиклера, и связанной с мембраной, на которую действовала разность давлений до и после диафрагмы, установленной в газопроводе, соединявшим газогенераторную установку с двигателем;- пневматический способ, при котором вода подавалась в испаритель газогенератора вместе с воздухом, засасываемым через обычный карбюратор. В конструкции газогенератора ЦНИИАТ-АГ-2 был использован принцип центрального подвода воздуха и центрального отбора газа. Газогенератор состоял из корпуса, конической камеры газификации и зольника. Верхняя часть корпуса служила бункером для топлива и имела цилиндрический бак для воды. Трубка для подачи воды располагалась внутри газогенератора, бак подогревался теплом сгорающего топлива. Это обеспечивало надежную работу установки в зимнее время. Камера газификации представляла собой горловину конической формы, которая снизу была окружена рубашкой, заполненной водой для образования водяного пара. Необходимый уровень воды в рубашке поддерживался при помощи поплавкового устройства. Количество образовавшегося пара изменялось в зависимости от теплового режима газогенератора. Воздух, засасываемый в газогенератор через подогреватель, смешивался с паром и поступал в камеру газификации через щель, образованную рубашкой и поворотной плитой. При вращении плиты рукояткой, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезали шлак и сбрасывали его в зольник.Установки прямого процесса газификации не получили распространения, так как, во-первых, были непригодны для газификации самого распространенного твердого топлива - древесины, а во-вторых, потому что приспособления, необходимые для хранения, дозировки и испарения воды существенно усложняли конструкцию газогенератора. Газогенераторы обращенного (опрокинутого) процесса газификации.Газогенераторы обращенного процесса были предназначены для газификации битуминозных (смолистых) сортов твердого топлива – древесных чурок и древесного угля. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора. Газогенератор ГАЗ-42 состоял из цилиндрического корпуса 1, изготовленного из 2-миллиметровой листовой стали, загрузочного люка 2 и внутреннего бункера 3, к нижней части которого была приварена стальная цельнолитая камера газификации 8 с периферийным подводом воздуха (через фурмы). Нижняя часть газогенератора служила зольником, который периодически очищался через зольниковый люк 7. Воздух под действием разрежения, создаваемого двигателем, открывал обратный клапан 5 и через клапанную коробку 4, футорку 6, воздушный пояс и фурмы поступал в камеру газификации 8. Образующийся газ выходил из-под юбки камеры 8, поднимался вверх, проходил через кольцевое пространство между корпусом и внутренним бункером и отсасывался через газоотборный патрубок 10, расположенный в верхней части газогенератора. Равномерный отбор газа по всей окружной поверхности газогенератора обеспечивался отражателем 9, приваренным к внутренней стенке корпуса 1 со стороны газоотборного патрубка 10. Для более полного разложения смол, особенно при малых нагрузках газогенератора, в камере газификации было предусмотрено сужение – горловина. Помимо уменьшения смолы в газе, применение горловины одновременно приводило к обеднению газа горючими компонентами сухой перегонки. На величину получаемой мощности влияла согласованность таких параметров конструкции газогенератора, как диаметр камеры газификации по фурменному поясу, проходное сечение фурм, диаметр горловины и высота активной зоны.Газогенераторы обращенного процесса применяли и для газификации древесного угля. Вследствие большого количества углерода в древесном угле процесс протекал при высокой температуре, которая разрушительно действовала на детали камеры газификации. Для повышения долговечности камер газогенераторов, работающих на древесном угле, применяли центральный подвод воздуха, снижавший воздействие высокой температуры на стенки камеры газификации. Камера газогенератора НАТИ-Г-15), изготовленная из 12-миллиметровой листовой стали, имела вид усеченного конуса. В средней части газогенератора была смонтирована воздухоподводящая фурма. Она представляла собой чугунную отливку грушевидной формы. Внутри отливки – лабиринт для подвода воздуха в газогенератор. В нижней части камеры газификации располагалась колосниковая решетка, которую вынимали через зольниковый люк при чистке и разгрузке газогенератора. Образовавшийся в камере газификации газ проходил сквозь колосниковую решетку, поднимался вверх между корпусом газогенератора и камерой и отсасывался через газоотборный патрубок. Газогенератор был предназначен для работы на крупном древесном угле, с размером кусков 20 мм – 40 мм.Газогенераторные установки обращенного процесса газификации, работавшие на древесных чурках, получили наибольшее распространение. Газогенераторы поперечного (горизонтального) процесса газификации. В газогенераторах поперечного процесса воздух с высокой скоростью дутья подводился через фурму, расположенную сбоку в нижней части. Отбор газа осуществлялся через газоотборную решетку, расположенную напротив фурмы, со стороны газоотборного патрубка. Активная зона была сосредоточена на небольшом пространстве между концом формы и газоотборной решеткой. Над ней располагалась зона сухой перегонки и выше – зона подсушки топлива. Отличительной особенностью газогенератора этого типа являлась локализация очага горения в небольшом объеме и ведение процесса газификации при высокой температуре. Это обеспечивало газогенератору поперечного процесса хорошую приспособляемость к изменению режимов и снижает время пуска. Газогенератор представлял собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали толщиной 6 – 8 мм, образовывала камеру газификации. В верхней части бункера был расположен люк для загрузки топлива. Скорость дутья определялась проходным сечением воздухоподводящей фурмы. Фурма служила наиболее ответственной и сложной деталью газогенератора. Она была глубоко погружена в слой топлива и находилась в зоне высокой температуры – непосредственно около носка фурмы температура достигает 1200 – 1300 С. Высокие температурные нагрузки требовали применять водяное охлаждение фурмы. Конструктивно охлаждение фурмы являлось частью системы водяного охлаждения двигателя, или представляло собой самостоятельную систему, питаемую от отдельного бачка. Воздухоподводящая фурма газогенератора НАТИ-Г-21 состояла из бронзового корпуса 1 и медных трубок 2 и 3 диаметром 20 и 40 мм, образующих водяную рубашку. Тыльная часть наружной трубки 3 была приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединялась с внутренней трубкой 2, свободный конец которой при нагревании фурмы мог перемещаться в сальнике 4. Затяжкой накидной гайки 5 обеспечивалась герметичность водяной рубашки. Вода подавалась через нижний штуцер корпуса фурмы и после прохождения водяной рубашки отводилась через верхний штуцер. Для того чтобы поток воды достиг носка фурмы, к наружной поверхности внутренней трубки параллельно ее оси были приварены две перегородки, направлявшие поток воды к носу фурмы. Другой важной деталью газогенераторов поперечного процесса газификации служила газоотборная решетка. Газоотборную решетку изготавливали из простой углеродистой или легированной стали толщиной 8 – 12 мм. Ее штамповали в виде изогнутого листа с отбортованными краями или изготавливали в виде плоской пластины. В последнем случае для монтажа решетки в газогенераторе предусматривали специальное гнездо. Отверстия в решетке для прохода газа делали круглыми, диаметром 10 – 12 мм, с раззенковкой со стороны выхода газа. Иногда отверстия делали овальными; в этом случае большая ось овала располагалась горизонтально, что позволяло увеличить проходное сечение без опасности проскакивания за решетку кусков угля (при наклонном расположении решетки).Этот газогенератор, так же как и газогенератор прямого процесса, был непригоден для газификации топлив с большим содержанием смол. Эти установки применяли для древесного угля, древесноугольных брикетов, торфяного кокса. Принцип работы автомобильной газогенераторной установкиАвтомобильная газогенераторная установка состояла из газогенератора, грубых очистителей, тонкого очистителя, вентилятора розжига и смесителя. Воздух из окружающей среды засасывался в газогенератор тягой работающего двигателя. Этой же тягой выработанный горючий газ «выкачивался» из газогенератора и попадал сначала в грубые очистители охладители, затем – в фильтр тонкой очистки. Перемешавшись в смесителе с воздухом, газо-воздушная засасывалась в цилиндры двигателя. Охлаждение и грубая очистка газаНа выходе из газогенератора газ имел высокую температуру и был загрязнен примесями. Чтобы улучшить наполнение цилиндров «зарядом» топлива, газ требовалось охладить. Для этого газ пропускался через длинный трубопровод, соединявший газогенератор с фильтром тонкой очистки, или через охладитель радиаторного типа, который устанавливался перед водяным радиатором автомобиля. Охладитель радиаторного типа газогенераторной установки УралЗИС-2Г имел 16 трубок, расположенных вертикально в один ряд. Для слива воды при промывке охладителя служили пробки в нижнем резервуаре. Конденсат вытекал наружу через отверстия в пробках. Два кронштейна, приваренные к нижнему резервуару, служили для крепления охладителя на поперечине рамы автомобиля. В качестве простейшего очистителя использовался циклон. Газ поступал в очиститель через патрубок 1, распологавшийся касательно к корпусу циклона. Вследствие этого газ получал вращательное движение и наиболее тяжелые частицы, содержащиеся в нем, отбрасывались центробежной силой к стенкам корпуса 3. Ударившись о стенки, частицы падали в пылесборник 6. Отражатель 4 препятствовал возвращению частиц в газовый поток. Очищенный газ выходил из циклона через газоотборный патрубок 2. Удаление осадка осуществлялось через люк 5. Чаще всего в автомобильных газогенераторных установках применяли комбинированную систему инерционной очистки и охлаждения газа в грубых очистителях – охладителях. Осаждение крупных и средних частиц в таких очистителях осуществлялось путем изменения направления и скорости движения газа. При этом одновременно происходило охлаждение газа вследствие передачи тепла стенкам очистителя. Грубый очиститель-охладитель состоял из металлического кожуха 1, снабженного съемной крышкой 2. Внутри кожуха были установлены пластины 3 с большим количеством мелких отверстий, расположенных в шахматном порядке. Газ, проходя через отверстия пластин, менял скорость и направление, а частицы, ударяясь о стенки, оседали на них или падали вниз. Грубые охладители-очистители последовательно соединяли в батареи из нескольких секций, причем каждая последующая секция имела большее количество пластин. Диаметр отверстий в пластинах от секции к секции уменьшался (РИСУНОК 5Г). Фильтры тонкой очисткиДля тонкой очистки газа чаще всего применяли очистители с кольцами. Очистители этого типа представляли собой цилиндрический резервуар, корпус 3 которого был разделен на три части двумя горизонтальными металлическими сетками 5, на которых ровным слоем лежали кольца 4, изготовленные из листовой стали. Процесс охлаждения газа, начавшись в грубых очистителях – охладителях, продолжался и в фильтре тонкой очистки. Влага конденсировалась на поверхности колец и способствовала осаживанию на кольцах мелких частиц. Газ входил в очиститель через нижнюю трубу 6, и пройдя два слоя колец, отсасывался через газоотборную трубу 1, соединенную со смесителем двигателя. Для загрузки, выгрузки и промывки колец использовали люки на боковой поверхности корпуса. Применялись конструкции, в которых в качестве фильтрующего материала использовалась вода или масло. Принцип работы водяных (барботажных) очистителей заключался в том, что газ в виде маленьких пузырьков проходил через слой воды и таким образом избавлялся от мелких частиц. Высота барботажного слоя воды в очистителе установки ЦНИИАТ-УГ-1 повышалась от нуля до максимума (100 мм – 120 мм) по мере увеличения отбора газов. Благодаря этому обеспечивалась устойчивая работа двигателя на холостых оборотах и хорошая очистка газа на больших нагрузках. Предварительно охлажденный газ поступал расположенную по центру очистителя газораздаточную коробку. Боковые стенки коробки имели два ряда отверстий диаметром 3 мм. Отверстия были расположены наклонно от уровня воды до нижнего края стенок, погруженных в воду на 70 мм. Четыре отверстия, расположенные выше уровня воды, служили для обеспечения подачи газа на холостом ходу. С ростом числа оборотов эти отверстия перекрывались водой. В пространстве над газораздаточной коробкой при увеличении нагрузки создавалось разряжение, и уровень воды снаружи коробки повышался, а внутри, соответственно – понижался. При этом газ, поступая внутрь коробки, попадал в отверстия, расположенные над уровнем воды, и уже в виде пузырьков поднимался вверх, сквозь наружный водяной столб. Очистившись в воде, газ проходил через кольца, насыпанные на сетки по обе стороны газораздаточной решетки, и направлялся во вторую секцию очистителя, где вторично пропускался через погруженную в воду гребенку окончательно очищался в слое колец. Вентилятор розжигаВ автомобильных установках розжиг газогенератора осуществлялся центробежным вентилятором с электрическим приводом. При работе вентилятор розжига просасывал газ из газогенератора через всю систему очистки и охлаждения, поэтому вентилятор старались разместить ближе к смесителю двигателя, чтобы процессе розжига заполнить горючим газом весь газопровод. Вентилятор розжига газогенераторной установки автомобиля УралЗИС-352 состоял из кожуха 6, в котором вращалась соединенная с валом электродвигателя крыльчатка 5. Кожух, отштампованный из листовой стали, одной из половин крепился к фланцу электродвигателя. К торцу другой половины был подведен газоотсасывающий патрубок газогенератора 4. Газоотводящий патрубок 1. Для направления газа при розжиге в атмосферу и при работе подогревателя – в подогреватель к газоотводящему патрубку был приварен тройник 3 с двумя заслонками 2. СмесительОбразование горючей смеси из генераторного газа и воздуха происходило в смесителе. Простейший двухструйный смеситель а представлял собой тройник с пересекающимися потоками газа и воздуха. Количество засасываемой в двигатель смеси регулировалось дроссельной заслонкой 1, а качество смеси – воздушной заслонкой 2, которая изменяла количество поступающего в смеситель воздуха. Эжекционные смесители б и в различались по принципу подвода воздуха и газа. В первом случае газ в корпус смесителя 3 подводился через сопло 4, а воздух засасывался через кольцевой зазор вокруг сопла. Во втором случае в центр смесителя подавался воздух, а по периферии – газ.Воздушная заслонка обычно была связана с рычагом, установленном на рулевой колонке автомобиля и регулировалась водителем вручную. Дроссельной заслонкой водитель управлял с помощью педали. Методы уменьшения потерь мощности двигателей газогенераторных автомобилейБензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%. Эксплуатация автомобилей с газогенераторными установкамиЭксплуатация автомобилей с газогенераторными установками имела свои особенности. В силу повышенной степени сжатия работа двигателя на бензине под нагрузкой допускалась лишь в крайних случаях и кратковременно: например, для маневрирования в гаражных условиях. Инструкция категорически запрещала перевозить на газегенераторных автомобилях огнеопасные и легковоспламеняющиеся вещества, и тем более въезжать на территории, где не допускалось пользоваться открытым огнем – например, топливные склады. Разжигать газогенератор разрешалось только на открытой площадке. Розжиг газогенератора осуществлялся факелом, тягу в при этом создавал электрический вентилятор. Газ, прокачиваемый вентилятором в процессе розжига, через патрубок выходил в атмосферу. Момент готовности газогенератора к работе определяли, поджигая газ у отверстия выходного патрубка – пламя должно было гореть устойчиво. По окончании розжига вентилятор выключали и пускали двигатель.При неисправности вентилятора газогенератор можно было разжечь самотягой. Для этого зольниковый и загрузочный люки газогенератора открывали, а под колосниковую решетку подкладывали «растопку» - стружку, щепу, ветошь. Под действием естественной тяги пламя распространялось по всей камере. После розжига люки закрывали и пускали двигатель. Розжиг газогенератора при помощи работающего на бензине двигателя допускался инструкцией лишь в аварийных случаях, так как при этом возникала опасность засмоления двигателя. При движении автомобиля водитель вынужден был принимать во внимание инерцию газогенераторного процесса. Чтобы обеспечить запас мощности, необходимо было поддерживать отбор газа, близкий к максимальному. Для преодоления трудных участков рекомендовалось заранее переходить на понижающие передачи и поднимать обороты двигателя, а так же обогащать газо-воздушную смесь, прикрывая воздушную заслонку смесителя.В отличие от бензиновых, газогенераторные автомобили требовали более частого пополнения топливом. Догрузку топлива в бункер производили в течение дня во время погрузочно-разгрузочных работ или стоянок. Обслуживание газогенераторной установки было трудоемким. Чистка зольника газогенератора автомобиля УралЗИС-352 предусматривалась через каждые 250 – 300 км. Через 5000 – 6000 км газогенератор требовал полной чистки и разборки. Трубы охладителя рекомендовалось прочищать раз в 1000 км специальным скребком, входившим в комплект инструмента для обслуживания газогенераторной установки. Нижний слой колец фильтра тонкой очистки необходимо было промывать, выгрузив из фильтра на поддон, через 2500 – 3000 км пробега автомобиля. Верхний слой колец допускалось промывать каждые 10 000 км струей воды через люк в корпусе фильтра.Оксид углерода СО опасен для человеческой жизни, по этому перед проведением работ по обслуживанию требовалось открыто все люки проветрить газогенераторную установку в течение 5 – 10 минут. Дополнительные материалы:За Рулем 1931 № 20 Автомобили на дровахЗа Рулем 1933 № 16 Автомобили на дровахЗа Рулем 1934 № 17 Газогенератор профессора КарповаЗа Рулем 1935 № 1 Пробег газогенераторных автомашинЗа Рулем 1935 № 2 Новый четырехосный газогенераторный автобусЗа Рулем 1935 № 3 Первый автодоровский газогенераторЗа Рулем 1935 № 14 Новый газогенератор для автомобиля ГАЗ-АА wiki.zr.ru Газогенераторная установка

Изобретение относится к газогенераторной установке для двигателя внутреннего сгорания с наддувом и позволяет повысить КПД. Газогенераторная установка снабжена блоком управления, состоящим из соленоида, регулирующего положение заслонки, моста Уитстона равновесного типа, выполненного из сопротивлений. Одно из сопротивлений размещено в отводящем патрубке газогенератора, а другие размещены снаружи газогенератора. Компрессор наддува одну часть воздуха подает на наддув двигателя, а вторую часть - на наддув газогенератора. Блок управления регулирует подачу воздуха к газогенератору. 1 ил. Изобретение относится к газогенераторной установке для двигателя внутреннего сгорания с наддувом и подачей в газогенератор сжатого воздуха и/или носителя топлива. Известна газогенераторная установка [1], содержащая двигатель внутреннего сгорания, снабженный впускным ресивером блока цилиндров, компрессор наддува, подключенный к ресиверу через напорный воздуховод и кинематически связанный с турбиной, работающей на выхлопных газах, газогенератор, питаемый сжатым воздухом, окислителем и/или носителем топлива, и второй компрессор, соединенный своим выходом с входом газогенератора и снабженный приводом в виде турбины. Недостатком газогенераторной установки является сложная конструкция турбокомпрессора, отсутствие регулирующего элемента, что делает невозможным оптимизацию количества подаваемого воздуха в газогенератор в соответствии с подаваемым в него количеством топлива на всех режимах работы двигателя, что ведет к снижению мощности двигателя и уменьшению коэффициента полезного действия газогенераторной установки. Изобретение направлено на повышение коэффициента полезного действия. Решение поставленной задачи достигается тем, что газогенераторная установка дополнительно снабжена блоком управления, состоящим из соленоида, регулирующего положение заслонки, моста Уитстона равновесного типа, выполненного из сопротивлений, одно из которых размещено в отводящем патрубке газогенератора, а другие - снаружи газогенератора. Газогенераторная установка в отличие от прототипа имеет один турбокомпрессор и дополнительно снабжена блоком управления. На чертеже представлена схема газогенераторной установки. Двигатель 1 внутреннего сгорания содержит блок 2 цилиндров, снабженный впускным ресивером 3 для питания двигателя воздухом-окислителем и горючим газом. Впускной ресивер 3 может быть цельным или разделенным на два коллектора: один для распределения воздуха, другой для распределения газа по цилиндрам. Продукты сгорания из двигателя отводятся через выпускной трубопровод 7 в турбину 8, работающую на выхлопных газах, с ней связан компрессор 9, который всасывает воздух через трубопровод 20 и подает сжатый воздух по трубопроводу 10 в двигатель 1 и газогенератор 6. Выход газогенератора непосредственно подключен к впускному ресиверу 3 блока цилиндров при помощи питающего газопровода 3. Блок управления 5 содержит соленоид 13, регулирующий положение заслонки 14, мост Уитстона равновесного типа, выполненный из сопротивлений, одно из которых размещено в отводящем патрубке газогенератора 4, а другие - снаружи газогенератора. Установка работает следующим образом. Наружный воздух всасывается в компрессор наддува через всасывающий трубопровод 20, сжимается и нагнетается в отводящий трубопровод 10. Затем поток воздуха делится, часть поступает по продолжению трубопровода 18 для наддува двигателя внутреннего сгорания, а часть через ответвление 11 отводится на наддув газогенератора. Горючий газ из газогенератора подается во впускной ресивер блока цилиндров через питающий газопровод 3. При работе двигателя на режиме малых нагрузок температура пламени небольшая, следовательно, и нагрев сопротивления 15 будет незначительный, ток, протекающий через катушку соленоида 13, будет невелик, втягивающая сила сердечника будет недостаточной для преодоления усилия пружины и заслонка 14 полностью перекрывает сечение трубопровода 11. При увеличении нагрузки температура горючего газа повышается, что приводит к нарушению баланса моста Уитстона 5, увеличению тока, проходящего через соленоид 13, и, как следствие, открытию заслонки 14. Турбокомпрессор вступает в работу и подает большее количество воздуха в газогенератор 6. При переобеднении смеси температура горючих газов, выходящих из газогенератора 6, будет снижаться, что приведет к перекрытию канала 11 заслонкой 14 и уменьшению количества подаваемого в газогенератор 6 воздуха. Таким образом, применение блока управления позволяет обеспечить на каждом режиме работы двигателя его максимальную мощность, в результате чего повышается коэффициент полезного действия газогенераторной установки.Формула изобретения Газогенераторная установка, содержащая двигатель внутреннего сгорания, снабженный впускным ресивером блока цилиндров, компрессор наддува, кинематически связанный с турбиной, работающей на выхлопных газах, газогенератор, отличающаяся тем, что она дополнительно снабжена блоком управления, состоящим из соленоида, регулирующего положение заслонки, моста Уитсона равновесного типа, выполненного из сопротивлений, одно из которых размещено в отводящем патрубке газогенератора, а другие снаружи газогенератора.РИСУНКИ Рисунок 1Похожие патенты:

Изобретение относится к энергетическому машиностроению, в частности к силовым установкам с двигателями внутреннего сгорания, горючая смесь которых содержит водород с углеводородным топливом

Изобретение относится к области энергетики, а именно к двигателям, работающим на газообразном топливе, генерируемом из твердого топлива, и может быть использовано в установках для получения низкокалорийного газа из торфа, древесных отходов, бурого и каменного угля

Изобретение относится к транспортной машине, в двигателе которой в качестве топлива используется газ, полученный переработкой твердого топлива в газогенераторной установке, смонтированной на шасси трактора, а также в небольшом количестве природный газ или сжиженный газ

Изобретение относится к машиностроению, в частности двигателестроению

Изобретение относится к газовым машинам

Изобретение относится к тепловым роторно-поршневым двигателям

Изобретение относится к роторно-поршневым тепловым двигателям и может быть использовано в промышленности, в сельском хозяйстве, на транспорте, в быту

Изобретение относится к роторно-поршневым тепловым двигателям и может быть использовано в промышленности, в сельском хозяйстве, на транспорте, в быту

Изобретение относится к двигателестроению и силовым установкам, работающим на углеводородном топливе

Изобретение относится к получению водорода крекингом аммиака

Изобретение относится к двигателестроению, в частности к способам хранения газового топлива и питания двигателей внутреннего сгорания Изобретение относится к области машиностроения, преимущественно к двигателестроению, а именно к способам осуществления сгорания в двигателях внутреннего сгорания

Изобретение относится к области машиностроения и может найти применение в производстве поршневых двигателей внутреннего сгорания

Изобретение относится к двигателестроению, в частности системам питания газообразным топливом силовых установок

Изобретение относится к автомобильной технике и используется в двигателях внутреннего сгорания, работающих на твердом топливе

Изобретение относится к газогенераторной установке для двигателя внутреннего сгорания с наддувом и позволяет повысить КПД www.findpatent.ru строение и принцип работы. Видео работы газового генератора

В активной его части три участка перетекают друг в друга: термическое разложение топлива, окисление, восстановление.

Газогенераторный процесс бывает трех типов:

Существуют газогенераторы двухзонного процесса. Они комбинируют прямой и обратный процессы.Все приборы различаются системой отбора золы и загрузки топлива. Беспрерывный процесс наиболее технологичен. Видео работы газогенератораПреимущества газогенераторных установокГазовый генератор, работающий на отходах, герметичен. Это подтверждается тем, что использующие генераторный газ выхлопные газы двигателя экологически более чистые. О дизельгенераторе этого сказать нельзя. Моторесурс двигателей, которые работают на генераторном газе, значительно больше, чем у двигателей, работающих на дизтопливе или бензине.В зимних условиях газогенератор на дровах осуществляет более эффективную работу за счет лучшего наполнения цилиндров двигателя рабочей газовой смесью. В стационарных условиях можно утилизировать тепло, выделяемое генератором, к примеру, для отопления помещений.Газовые генераторы на твердом топливе уменьшают выброс вредных веществ, очищают от отходов территорию, дают возможность производить дешевую электроэнергию. Октановое число такого генераторного газа 110-140, что значительно выше, чем у жидкого топлива. Такой генератор адаптируется под любые виды органического топлива.Экономичность газогенератора намного выше, чем у газовых электростанций. Для обеспечения автомобиля топливом также более эффективно использовать водородный или древесный газогенератор, тогда количество топлива, равного 1 литру бензина, в зависимости от цены сырья, будет стоить 4-12 центов. Строение газогенератора

Принцип работы газового генератораОбразование генераторного газа происходит при ограниченном доступе воздуха как результат неполного сгорания твердого топлива. Внутреннее пространство работающих газовых генераторов разделяется на четыре зоны:— подсушка;Верхняя часть бункера, в которой поддерживается температура 150-200 С.— сухая перегонка;Средняя часть бункера, в которой температура – 300-500 С. Здесь нет доступа воздуха, поэтому топливо обугливается, выделяются кислоты, смолы и иные продукты перегонки.— горение;Располагается в поясе фурм. В этой зоне при температуре 1100-1300 С образуется из продуктов сухой перегонки и обугленного топлива СО.— восстановление.Находится между колосниковой решеткой и зоной горения. Здесь через раскаленный уголь проходит СО2, соединяется с частицами углерода. В результате образуется окись углерода. Из смеси угарного газа, метана, водорода, спиртов СНЗОН, С2Н5ОН и др. в активной камере происходит образование генераторного газа. В охладительных фильтрах он приобретает температуру окружающей среды и проходит очистку от взвешенных частиц (пыли, золы, уксусной и муравьиной кислот). greenvolt.ru Газогенераторная установкаИзобретение относится к области теплотехники, в частности газогенераторным установкам сухой перегонки органики. Газогенераторная установка содержит систему подачи твердого топлива и систему отвода золы, камеру газификации, колосниковую решетку, фурму с воздуховодом, газоотводный патрубок с газоотводящей системой, систему автоматической подачи твердого органического топлива. Система автоматической подачи твердого органического топлива состоит из конусообразного корпуса, суженная часть которого находится внутри корпуса газогенераторной установки, а расширенная часть имеет бункер-горловину для загрузки твердого органического топлива. В корпусной части имеется соответствующей формы шнек, приводимый электродвигателем, причем в нижней части бункера-горловины имеется дренажный отвод, а верхняя часть газогенераторной установки загерметизирована. Ниже колосниковой решетки установлен золоотводящий шнековый механизм, причем ось шнека к оси корпуса газогенераторной установки имеет наклон, по крайней мере, в среднем 120°. При этом верхняя часть захватывает золу, а нижняя часть шнека выводит золу, причем привод шнека расположен в нижней части шнекового механизма. Изобретение позволяет обеспечить непрерывную подачу органического топлива и отвода золы, утилизацию попутно образующейся в процессе газогенерации тепловой энергии и повысить производительность процесса газогенерации. 4 з.п. ф-лы, 1 ил.

Изобретение относится к области теплотехники, в частности газогенераторным установкам сухой перегонки органики. Известна газогенераторная установка, содержащая корпус, камеру газификации, колосниковую решетку, фурму и воздуховод, газоотборный патрубок и газоотводящую систему [Л.К.Коллеров «Газомоторные установки». - Л.: МАШГИЗ, 1951 г. - 237 с]. Эта установка имеет ряд недостатков: отсутствует система непрерывной подачи органического топлива и отвода золы, отсутствует система утилизации попутно образующейся тепловой энергии. Изобретение направлено на обеспечение непрерывной подачи органического топлива и отвода золы, утилизацию попутно образующейся в процессе газогенерации тепловой энергии и повышение производительности процесса газогенерации. Поставленная задача достигается тем, что газогенераторная установка обращенного процесса, содержащая систему периодической загрузки твердого органического топлива и систему ручного отвода золы, камеру газификации, колосниковую решетку, две системы фурм с воздуховодом, одна - над колосником по окружности корпуса, вторая под колосником по оси корпуса, газоотводный патрубок с газоотводящей системой, дополнена системой автоматической подачи твердого органического топлива, состоящей из конусообразного корпуса, суженная часть которого находится внутри корпуса газогенераторной установки, а расширенная часть имеет бункер-горловину для загрузки твердого органического топлива, при этом в корпусной части имеется соответствующий формы шнек, приводимый электродвигателем, причем в нижней части бункера-горловины имеется дренажный отвод, а верхняя часть газогенераторной установки загерметизирована. Газогенераторная установка ниже колосниковой решетки также дополнена золоотводящим шнековым механизмом, причем ось шнека к оси корпуса газогенераторной установки имеет наклон, по крайней мере, в среднем 120°, при этом верхняя часть захватывает золу, а нижняя часть шнека выводит золу, причем привод шнека расположен в нижней части шнекового механизма. Газогенераторная установка с корпусом помещена в дополнительный водяной футляр из нержавеющего листовой стали, который имеет патрубки запуска нагреваемой воды и выпуска нагретой воды для использования в системе отопления. При этом в водяном футляре размещена дополнительная система труб из нержавеющей стали теплообменника нагрева воды для использования в системе горячего водоснабжения. В газогенераторной установке предусмотрены патрубки отбора горючего газа, помещенные ниже защитного козырька, который имеет вид сегментной «юбки» по окружности внутренней части корпуса под колосниковой решеткой, причем газоотводящая труба от упомянутого патрубка отбора горючего газа выводится в дополнительный газовый футляр, организованный диаметром более наружной поверхности упомянутого водяного футляра. Газогенераторная установка также дополнена двумя «ворошителями»: первый - в оси камеры газогенерации, причем привод со съемной муфтой размещен над верхней частью корпуса, а второй, нижний «ворошитель», состоящий из комплекса, по крайней мере, трех «ворошителей», размещенных в зоне камеры газификации над колосниковой решеткой, при этом обороты «ворошителей» составляют, по крайней мере, в среднем 2 оборота в минуту; при этом «ворошитель» представляет собой «еж» из арматурной стали: ведущий стержень диаметром 10-12 мм, отходящие перпендикулярные стержни «иглы ежа» диаметром 5-6 мм. Для увеличения производительности газификации диаметр камеры сгорания над колосниковой решеткой больше, чем диаметр камеры с зонами просушки и газификации. На фигуре изображен разрез газогенератора, где: 1) корпус газогенераторной установки; 2) водяной футляр для нагрева воды системы отопления и горячего водоснабжения; 3) газовый футляр для горючего газа; 4) кольцо фурм над колосниковой решеткой 6; 5) трубчатый теплообменник; 6) колосниковая решетка; 7) фурма под колосниковой решеткой; 8) шнек для отвода золы; 9) «ворошители»; 10) шнековая система подачи твердого органического топлива; 11) патрубок отвода горючего газа; 12) защитная сегментная «юбка» патрубка 11 отвода горючего газа; 13) дренаж; 14) патрубки ввода и отвода воды системы отопления; 15) патрубки ввода и отвода воды системы горячего водоснабжения; 16) трубопровод подвода природного газа для электророзжига; 17) электрозапальник. Газогенераторная установка работает следующим образом: твердое топливо в виде гранул поступает в систему подачи твердого топлива 10, шнек которой перемещает топливо в корпус газогенератора 1, вытесненная влага стекает через дренаж 13. Топливо располагается в корпусе газогенераторной установки 1 в несколько слоев. В слой горения подается воздух из фурм, расположенных по периметру установки, 4 и 7. Первичный розжиг твердого топлива осуществляется подачей природного газа из баллона по трубопроводу подвода природного газа для электророзжига 16, где происходит его воспламенение электрозапальником 17. Твердые продукты сгорания топлива, зола и шлаки проходят через колосниковую решетку 6 и удаляются из установки посредством шнека 8. С целью недопущения запекания топлива и для его лучшей просушки в корпусе газогенератора 1 установлены «ворошители» 9, которые, обращаясь с небольшой скоростью до 2 об/мин, перемешивают топливо. Генерированный газ поступает через колосниковую решетку 6 в полость под ней, где перемещается через патрубки отвода горючего газа 11, защищенные от попадания шлаков и золы защитной сегментной «юбкой» 12, установленной под углом, и далее во внешний газовый футляр 3, из которого горючий газ откачивается компрессором. Процесс генерации протекает с выделением тепла, для использования которого в установке имеется второй водяной футляр 2 с водой и трубчатым теплообменником 5. Тепло от сгорания топлива передается воде в футляре 2 и в теплообменнике 5. Подвод и отвод воды, используемой для нужд отопления и горячего водоснабжения, осуществляется через патрубки 14 и 15 соответственно. Тепло от сгенерированного газа в футляре 3 также передается воде в футляре 2, тем самым охлаждаясь перед дальнейшим использованием. Автоматическое внесение топлива, удаление продуктов сгорания и перемешивание топлива в зоне газификации ведут к непрерывной продолжительной работе газогенераторной установки. 1. Газогенераторная установка, содержащая систему подачи твердого топлива и систему отвода золы, камеру газификации, колосниковую решетку, фурму с воздуховодом, газоотводный патрубок с газоотводящей системой, содержащая систему автоматической подачи твердого органического топлива, состоящую из конусообразного корпуса, суженная часть которого находится внутри корпуса газогенераторной установки, а расширенная часть имеет бункер-горловину для загрузки твердого органического топлива, при этом в корпусной части имеется соответствующей формы шнек, приводимый электродвигателем, причем в нижней части бункера-горловины имеется дренажный отвод, а верхняя часть газогенераторной установки загерметизирована, отличающаяся тем, что ниже колосниковой решетки установлен золоотводящий шнековый механизм, причем ось шнека к оси корпуса газогенераторной установки имеет наклон, по крайней мере, в среднем 120°, при этом верхняя часть захватывает золу, а нижняя часть шнека выводит золу, причем привод шнека расположен в нижней части шнекового механизма. 2. Газогенераторная установка по п.1, отличающаяся тем, что корпус газогенераторной установки помещен в дополнительный водяной футляр из нержавеющей листовой стали, футляр имеет патрубки запуска нагреваемой воды и выпуска нагретой воды, при этом в водяном футляре размещена дополнительная система труб из нержавеющей стали теплообменника нагрева воды. 3. Газогенераторная установка по п.1, отличающаяся тем, что предусмотрен газогенераторный патрубок отбора горючего газа, помещенный ниже защитного козырька, который имеет вид сегментной «юбки» по окружности внутренней части корпуса, под колосниковой решеткой, причем газоотводящая труба от упомянутого патрубка отбора горючего газа выводится в дополнительный газовый футляр, организованный диаметром более наружной поверхности упомянутого водяного футляра. 4. Газогенераторная установка по п.1, отличающаяся тем, что дополнена двумя «ворошителями»: первый - в оси камеры газогенерации, причем привод со съемной муфтой размещен над верхней частью корпуса, а второй, нижний «ворошитель», состоящий из комплекса, по крайней мере, из трех «ворошителей», размещенных в зоне камеры газификации над колосниковой решеткой, при этом обороты «ворошителей» составляют, по крайней мере, в среднем 2 оборота в минуту, при этом «ворошитель» представляет собой «еж» из арматурной стали: ведущий стержень диаметром от 10 до 12 мм, отходящие перпендикулярные стержни «иглы ежа» диаметром 5-6 мм. 5. Газогенераторная установка по п.1, отличающаяся тем, что для увеличения производительности газификации диаметр камеры сгорания над колосниковой решеткой больше, чем диаметр камеры с зонами просушки и газификации. www.findpatent.ru Газогенераторные установки. Переработка отходов в полезную энергию. - Портал-Энерго.ruНа фото газогенераторная устновка AZSD Газогенераторы - не новое явление в технике. Во время Великой Отечественной Войны топливо поставлялось в основном для фронта. Поэтому грузовые и, даже, легковые машины ездили на дровах. В газогенераторную колонку загружались чурки или деревянные обрезки, газогенератор вырабатывал газ, на котором работал двигатель внутреннего сгорания. Хорошую мощность на таком топливе развить было невозможно, но машины ездили относительно надежно. В настоящее время, в Северной Корее, наши ЗИЛы тоже ездят на дровах.