жаровая труба камеры сгорания газотурбинного двигателя. Жаровая труба камеры сгоранияЖаровая труба камеры сгорания газотурбинного двигателяЖаровая труба камеры сгорания газотурбинного двигателя содержит, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающегося кольцевого канала. Конец обечайки, ограничивающей канал с наружной стороны, снабжен равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки и имеющими каждая наклонную торцевую стенку с отверстием преимущественно овальной формы. Суммарная площадь окон и отверстий не менее чем в 1,2 раза превышает площадь выходного сечения канала. Отношение высоты канала к его длине равно 1/3-1/6. Изобретение интенсифицирует процесс охлаждения обечаек жаровой трубы, исключая их коробление на всех режимах работы камеры сгорания. 3 ил.

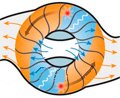

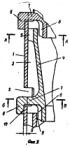

Предложение относится к машиностроению, в частности к авиационному двигателестроению, и может быть использовано в камерах сгорания газотурбинных двигателей. Камера сгорания является ответственным элементом газотурбинного двигателя (далее ГТД). Устойчивость ее работы определяет надежность работы двигателя, а эффективность - экономичность ГТД. Конструкция камеры сгорания работает в очень тяжелых условиях высокотемпературной среды химически активных газов. На нее воздействует высокое пульсирующее давление, а материал конструкции подвергается эрозии в результате взаимодействия с газовым потоком. Работа камеры сгорания обязана удовлетворять ряду требований. Камера сгорания должна устойчиво и эффективно работать в широком диапазоне эксплуатационных режимов ГТД. Она должна быстро, надежно и безопасно выходить на рабочий режим (запускаться) в любых условиях эксплуатации, на земле и в воздухе, в том числе на больших высотах. Поэтому для увеличения срока службы камеры сгорания ряд элементов делают из жаропрочных материалов и принимают меры к охлаждении стенок камеры и ее деталей. Жаровая труба - это один из основных элементов камеры сгорания газотурбинного авиационного двигателя, в которой происходит горение топлива. В камерах сгорания стенки жаровых труб, как правило, защищают от нагрева слоем менее нагретого газа или защитной пристеночной пеленой охлаждающего воздуха. Выравнивание температуры стенок жаровой трубы, которые имеют неравномерный нагрев, даже на установившихся режимах работы, не говоря уже о переменных, является актуальной задачей при конструировании камер сгорания, так как неравномерное охлаждение стенки может быть причиной ее коробления, прогара и появления трещин. Высокие значения температуры воздуха и его скорости на входе в камеру сгорания предъявляют очень жесткие требования к конструкции при разработке новых камер сгорания газотурбинных двигателей и энергетических установок и требуют новых подходов к их проектированию. Известна жаровая труба кольцевой камеры сгорания газотурбинного двигателя (Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М.: Машиностроение, 1981, стр.394, рис.9.13а). В данном устройстве стенки жаровой трубы охлаждаются с наружной стороны воздухом, движущимся по кольцевому пространству между жаровой трубой и наружным кожухом. Для лучшего охлаждения жаровой трубы снаружи путем увеличения внешней поверхности охлаждения на внешней поверхности жаровой трубы выполнены ребра. Недостатком известного устройства является то, что внешнего охлаждения бывает недостаточно, вследствие чего могут возникнуть местные перегревы, что вызовет прогары стенок или резкое возрастание температурных напряжений, приводящих к образованию короблений и трещин. Известна также жаровая труба камеры сгорания газотурбинного двигателя, содержащая соединенные внахлест обечайки (Пчелкин Ю.М. Камеры сгорания газотурбинных двигателей. М.: Машиностроение, 1984, стр.78, рис.306). В данном устройстве обечайки жаровой трубы охлаждаются омывающим их снаружи воздухом и воздухом, поступающим внутрь жаровой трубы через ряды мелких отверстий и кольцевые щели, расположенные несколькими поясами по длине жаровой трубы. Сплошные кольцевые щели между обечайками достаточно эффективно защищают заградительной пеленой воздуха их внутреннюю поверхность, однако расход воздуха через них очень большой, что снижает экономичность ГТД. Известна также жаровая труба камеры сгорания газотурбинного двигателя, содержащая соединенные внахлест обечайки, образующие кольцевой канал с возможностью подачи воздуха через радиальные и осевые отверстия в наружной обечайке (Патент GB №1060097, F23R 3/08, F23R 3/04, 1967). Недостатком такой конструкции является низкая скорость воздуха в выходном сечении канала, при этом энергии воздуха не достаточно для отбрасывания неиспарившегося топлива от обечаек и оно сгорает непосредственно у стенки, вызывая ее перегрев и коробление. Повышение скорости воздуха в выходном сечении, например за счет увеличения количества отверстий, подводящих воздух, или путем уменьшения высоты выходного сечения, влечет увеличение длины козырька, его коробление и перекрытие канала. Наиболее близкой по технической сущности и достигаемому результату к заявляемому решению является жаровая труба камеры сгорания газотурбинного двигателя, содержащая, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающего кольцевого канала и соединены между собой с помощью гофрированной проставки (Патент GB №1060096, F23R 3/08, F23R 3/04, 1967). Недостатком известного устройства является наличие гофрированной проставки, что приводит к образованию в канале застойных зон и снижает эффективность охлаждения обечаек. Технический результат заявляемого решения заключается в интенсификации охлаждения стенок жаровой трубы за счет создания условий для истечения высокоскоростной пелены охлаждающего воздуха, однородной в окружном направлении. Для достижения указанного технического результата в жаровой трубе камеры сгорания газотурбинного двигателя, включающей, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающегося кольцевого канала, согласно предложению конец обечайки, ограничивающей канал с наружной стороны, снабжен равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки и имеющими каждая наклонную торцевую стенку с отверстием преимущественно овальной формы. Также согласно предложению окна и отверстия имеют суммарную площадь, не менее чем в 1,2 раза превышающую площадь выходного сечения канала, а отношение высоты последнего к его длине равно 1/3-1/6. Наличие отличительных признаков, а именно выполнение конца обечайки, ограничивающей канал с наружной стороны с равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки, выполнение каждой выштамповки с наклонной торцевой стенкой с отверстием преимущественно овальной формы, причем суммарная площадь окон и отверстий составляет величину, не менее чем в 1,2 раза превышающую площадь выходного сечения канала, а отношение высоты последнего к его длине равно 1/3-1/6 свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «новизна». Из патентной и научно-технической литературы известно, что в камерах сгорания для высокотемпературных двигателей, в связи с обогащением топливом топливно-воздушной смеси, ростом температуры воздуха и газа, основной проблемой охлаждения оказалось горение у стенок жаровой трубы. Из анализа вышеуказанных источников информации видно, что из-за технологических, геометрических, прочностных ограничений не удается достичь максимальную скорость пелены воздуха именно в выходном сечении охлаждающей щели, добиваясь при этом, чтобы выходящая пелена была однородной в окружном направлении. Площадь выходного сечения щели в известных конструкциях в несколько раз больше площади подводящих воздух отверстий, а скорость воздуха в ней в несколько раз меньше максимально возможной, что не позволяет создать высокоскоростную равномерную пелену. Кроме того, выполнение обечаек из тонких листовых материалов, что имеет место в подавляющем большинстве выполняемых конструкций, заставляет увеличить шаг между отверстиями из соображений прочности, что также снижает скорость воздуха в выходном сечении. Следует отметить, что низкоскоростная, даже равномерная пелена или высокоскоростная, но неравномерная пелена воздуха не может отбросить топливо от щели и исключить его горение у стенок жаровой трубы и за щелью. Заявляемое предложение позволяет получить эффективную площадь подводящих к щели воздух каналов больше ее выходного сечения, вследствие чего возможно создание в выходном сечении щели равномерной воздушной пелены, имеющей максимальную, для данного перепада давлений на жаровой трубе, скорость. Также при таком техническом решении достигается минимальные затенение потока и аэродинамическое сопротивление внутри щели, так как при выполнении отверстий в выштамповках их задняя часть может быть почти полностью срезана, без ухудшения прочностных свойств. При этом исключено коробление козырька охлаждающей щели, так как его можно сделать очень коротким без ухудшения равномерности пелены охлаждающего воздуха. Заявляемое предложение позволяет получить высокую прочность охлаждающей щели, так как силовая связь обечаек проходит через боковые стенки выштамповок в наружной обечайке, которые могут быть сделаны достаточно длинными. Из вышесказанного следует, что технический результат предложения достигается новой совокупностью существенных признаков, как вновь введенных, так и известных, следовательно, заявляемое техническое решение соответствует критерию патентоспособности «изобретательский уровень». Сущность предложения поясняется чертежами, где на фиг.1 схематично изображена камера сгорания с жаровой трубой; на фиг.2 представлен узел I соединения концов обечаек; на фиг.3 показан вид по стрелке А на фиг.2. Следует учесть, что на чертежах для большей ясности представлены только те детали, которые необходимы для понимания существа технического решения, а сопутствующие элементы, хорошо известные специалистам в данной области, на чертежах не представлены. Заявляемое устройство содержит, по меньшей мере, две обечайки 1 и 2, концы которых расположены коаксиально и образуют сужающийся кольцевой канал 3. Конец обечайки 2, ограничивающей канал 3 снаружи, снабжен равномерно расположенными по окружности с образованием окон 4 выштамповками 5, контактирующими с концом обечайки I и имеющими наклонную торцовую стенку с отверстием 6 овальной формы. На конце обечайки 1 могут быть выполнены прорези 7 для компенсации температурных расширений. Суммарная площадь окон 4 и отверстий 6 не менее чем в 1,2 раза превышает площадь выходного сечения канала 3, а отношение высоты h канала 3 к его длине L равно 1/3-1/6. Устройство работает следующим образом. При работе камеры сгорания воздух через окна 4 и отверстия 6 поступает в канал 3, в котором происходит повышение скорости воздуха. Выходя из канала 3, воздух образует сплошную равномерную по скорости пелену, охлаждающую обечайку 2 и конец обечайки 1. Неиспарившиеся частицы топлива, попадая на внутреннюю поверхность обечайки 1, стекают с нее и отбрасываются пеленой воздуха. Выбранные соотношения проходных площадей окон 4, отверстий 6 и канала 3, а также отношение высоты h выходного сечения канала 3 к его длине L обеспечивают высокую скорость истечения охлаждающего воздуха и эффективное охлаждение элементов конструкции. Предлагаемое изобретение позволит исключить коробление обечаек жаровой трубы на всех режимах работы камеры сгорания. Устройство было разработано и изготовлено на заводе имени В.Я.Климова и успешно использовано на предприятии заказчика. Из вышесказанного следует, что изготовление данного устройства промышленным способом не вызывает затруднений, предполагает использование освоенных материалов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость». Жаровая труба камеры сгорания газотурбинного двигателя, включающая, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающегося кольцевого канала, отличающаяся тем, что конец обечайки, ограничивающей канал с наружной стороны, снабжен равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки и имеющими каждая наклонную торцевую стенку с отверстием преимущественно овальной формы, при этом окна и отверстия имеют суммарную площадь не менее чем 1,2 раза превышающую площадь выходного сечения канала, а отношение высоты последнего к его длине равно 1/3-1/6. www.findpatent.ru жаровая труба камеры сгорания газотурбинного двигателя - патент РФ 2343355Жаровая труба камеры сгорания газотурбинного двигателя содержит, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающегося кольцевого канала. Конец обечайки, ограничивающей канал с наружной стороны, снабжен равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки и имеющими каждая наклонную торцевую стенку с отверстием преимущественно овальной формы. Суммарная площадь окон и отверстий не менее чем в 1,2 раза превышает площадь выходного сечения канала. Отношение высоты канала к его длине равно 1/3-1/6. Изобретение интенсифицирует процесс охлаждения обечаек жаровой трубы, исключая их коробление на всех режимах работы камеры сгорания. 3 ил. Рисунки к патенту РФ 2343355Предложение относится к машиностроению, в частности к авиационному двигателестроению, и может быть использовано в камерах сгорания газотурбинных двигателей. Камера сгорания является ответственным элементом газотурбинного двигателя (далее ГТД). Устойчивость ее работы определяет надежность работы двигателя, а эффективность - экономичность ГТД. Конструкция камеры сгорания работает в очень тяжелых условиях высокотемпературной среды химически активных газов. На нее воздействует высокое пульсирующее давление, а материал конструкции подвергается эрозии в результате взаимодействия с газовым потоком. Работа камеры сгорания обязана удовлетворять ряду требований. Камера сгорания должна устойчиво и эффективно работать в широком диапазоне эксплуатационных режимов ГТД. Она должна быстро, надежно и безопасно выходить на рабочий режим (запускаться) в любых условиях эксплуатации, на земле и в воздухе, в том числе на больших высотах. Поэтому для увеличения срока службы камеры сгорания ряд элементов делают из жаропрочных материалов и принимают меры к охлаждении стенок камеры и ее деталей. Жаровая труба - это один из основных элементов камеры сгорания газотурбинного авиационного двигателя, в которой происходит горение топлива. В камерах сгорания стенки жаровых труб, как правило, защищают от нагрева слоем менее нагретого газа или защитной пристеночной пеленой охлаждающего воздуха. Выравнивание температуры стенок жаровой трубы, которые имеют неравномерный нагрев, даже на установившихся режимах работы, не говоря уже о переменных, является актуальной задачей при конструировании камер сгорания, так как неравномерное охлаждение стенки может быть причиной ее коробления, прогара и появления трещин. Высокие значения температуры воздуха и его скорости на входе в камеру сгорания предъявляют очень жесткие требования к конструкции при разработке новых камер сгорания газотурбинных двигателей и энергетических установок и требуют новых подходов к их проектированию. Известна жаровая труба кольцевой камеры сгорания газотурбинного двигателя (Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М.: Машиностроение, 1981, стр.394, рис.9.13а). В данном устройстве стенки жаровой трубы охлаждаются с наружной стороны воздухом, движущимся по кольцевому пространству между жаровой трубой и наружным кожухом. Для лучшего охлаждения жаровой трубы снаружи путем увеличения внешней поверхности охлаждения на внешней поверхности жаровой трубы выполнены ребра. Недостатком известного устройства является то, что внешнего охлаждения бывает недостаточно, вследствие чего могут возникнуть местные перегревы, что вызовет прогары стенок или резкое возрастание температурных напряжений, приводящих к образованию короблений и трещин. Известна также жаровая труба камеры сгорания газотурбинного двигателя, содержащая соединенные внахлест обечайки (Пчелкин Ю.М. Камеры сгорания газотурбинных двигателей. М.: Машиностроение, 1984, стр.78, рис.306). В данном устройстве обечайки жаровой трубы охлаждаются омывающим их снаружи воздухом и воздухом, поступающим внутрь жаровой трубы через ряды мелких отверстий и кольцевые щели, расположенные несколькими поясами по длине жаровой трубы. Сплошные кольцевые щели между обечайками достаточно эффективно защищают заградительной пеленой воздуха их внутреннюю поверхность, однако расход воздуха через них очень большой, что снижает экономичность ГТД. Известна также жаровая труба камеры сгорания газотурбинного двигателя, содержащая соединенные внахлест обечайки, образующие кольцевой канал с возможностью подачи воздуха через радиальные и осевые отверстия в наружной обечайке (Патент GB №1060097, F23R 3/08, F23R 3/04, 1967). Недостатком такой конструкции является низкая скорость воздуха в выходном сечении канала, при этом энергии воздуха не достаточно для отбрасывания неиспарившегося топлива от обечаек и оно сгорает непосредственно у стенки, вызывая ее перегрев и коробление. Повышение скорости воздуха в выходном сечении, например за счет увеличения количества отверстий, подводящих воздух, или путем уменьшения высоты выходного сечения, влечет увеличение длины козырька, его коробление и перекрытие канала. Наиболее близкой по технической сущности и достигаемому результату к заявляемому решению является жаровая труба камеры сгорания газотурбинного двигателя, содержащая, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающего кольцевого канала и соединены между собой с помощью гофрированной проставки (Патент GB №1060096, F23R 3/08, F23R 3/04, 1967). Недостатком известного устройства является наличие гофрированной проставки, что приводит к образованию в канале застойных зон и снижает эффективность охлаждения обечаек. Технический результат заявляемого решения заключается в интенсификации охлаждения стенок жаровой трубы за счет создания условий для истечения высокоскоростной пелены охлаждающего воздуха, однородной в окружном направлении. Для достижения указанного технического результата в жаровой трубе камеры сгорания газотурбинного двигателя, включающей, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающегося кольцевого канала, согласно предложению конец обечайки, ограничивающей канал с наружной стороны, снабжен равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки и имеющими каждая наклонную торцевую стенку с отверстием преимущественно овальной формы. Также согласно предложению окна и отверстия имеют суммарную площадь, не менее чем в 1,2 раза превышающую площадь выходного сечения канала, а отношение высоты последнего к его длине равно 1/3-1/6. Наличие отличительных признаков, а именно выполнение конца обечайки, ограничивающей канал с наружной стороны с равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки, выполнение каждой выштамповки с наклонной торцевой стенкой с отверстием преимущественно овальной формы, причем суммарная площадь окон и отверстий составляет величину, не менее чем в 1,2 раза превышающую площадь выходного сечения канала, а отношение высоты последнего к его длине равно 1/3-1/6 свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «новизна». Из патентной и научно-технической литературы известно, что в камерах сгорания для высокотемпературных двигателей, в связи с обогащением топливом топливно-воздушной смеси, ростом температуры воздуха и газа, основной проблемой охлаждения оказалось горение у стенок жаровой трубы. Из анализа вышеуказанных источников информации видно, что из-за технологических, геометрических, прочностных ограничений не удается достичь максимальную скорость пелены воздуха именно в выходном сечении охлаждающей щели, добиваясь при этом, чтобы выходящая пелена была однородной в окружном направлении. Площадь выходного сечения щели в известных конструкциях в несколько раз больше площади подводящих воздух отверстий, а скорость воздуха в ней в несколько раз меньше максимально возможной, что не позволяет создать высокоскоростную равномерную пелену. Кроме того, выполнение обечаек из тонких листовых материалов, что имеет место в подавляющем большинстве выполняемых конструкций, заставляет увеличить шаг между отверстиями из соображений прочности, что также снижает скорость воздуха в выходном сечении. Следует отметить, что низкоскоростная, даже равномерная пелена или высокоскоростная, но неравномерная пелена воздуха не может отбросить топливо от щели и исключить его горение у стенок жаровой трубы и за щелью. Заявляемое предложение позволяет получить эффективную площадь подводящих к щели воздух каналов больше ее выходного сечения, вследствие чего возможно создание в выходном сечении щели равномерной воздушной пелены, имеющей максимальную, для данного перепада давлений на жаровой трубе, скорость. Также при таком техническом решении достигается минимальные затенение потока и аэродинамическое сопротивление внутри щели, так как при выполнении отверстий в выштамповках их задняя часть может быть почти полностью срезана, без ухудшения прочностных свойств. При этом исключено коробление козырька охлаждающей щели, так как его можно сделать очень коротким без ухудшения равномерности пелены охлаждающего воздуха. Заявляемое предложение позволяет получить высокую прочность охлаждающей щели, так как силовая связь обечаек проходит через боковые стенки выштамповок в наружной обечайке, которые могут быть сделаны достаточно длинными. Из вышесказанного следует, что технический результат предложения достигается новой совокупностью существенных признаков, как вновь введенных, так и известных, следовательно, заявляемое техническое решение соответствует критерию патентоспособности «изобретательский уровень». Сущность предложения поясняется чертежами, где на фиг.1 схематично изображена камера сгорания с жаровой трубой; на фиг.2 представлен узел I соединения концов обечаек; на фиг.3 показан вид по стрелке А на фиг.2. Следует учесть, что на чертежах для большей ясности представлены только те детали, которые необходимы для понимания существа технического решения, а сопутствующие элементы, хорошо известные специалистам в данной области, на чертежах не представлены. Заявляемое устройство содержит, по меньшей мере, две обечайки 1 и 2, концы которых расположены коаксиально и образуют сужающийся кольцевой канал 3. Конец обечайки 2, ограничивающей канал 3 снаружи, снабжен равномерно расположенными по окружности с образованием окон 4 выштамповками 5, контактирующими с концом обечайки I и имеющими наклонную торцовую стенку с отверстием 6 овальной формы. На конце обечайки 1 могут быть выполнены прорези 7 для компенсации температурных расширений. Суммарная площадь окон 4 и отверстий 6 не менее чем в 1,2 раза превышает площадь выходного сечения канала 3, а отношение высоты h канала 3 к его длине L равно 1/3-1/6. Устройство работает следующим образом. При работе камеры сгорания воздух через окна 4 и отверстия 6 поступает в канал 3, в котором происходит повышение скорости воздуха. Выходя из канала 3, воздух образует сплошную равномерную по скорости пелену, охлаждающую обечайку 2 и конец обечайки 1. Неиспарившиеся частицы топлива, попадая на внутреннюю поверхность обечайки 1, стекают с нее и отбрасываются пеленой воздуха. Выбранные соотношения проходных площадей окон 4, отверстий 6 и канала 3, а также отношение высоты h выходного сечения канала 3 к его длине L обеспечивают высокую скорость истечения охлаждающего воздуха и эффективное охлаждение элементов конструкции. Предлагаемое изобретение позволит исключить коробление обечаек жаровой трубы на всех режимах работы камеры сгорания. Устройство было разработано и изготовлено на заводе имени В.Я.Климова и успешно использовано на предприятии заказчика. Из вышесказанного следует, что изготовление данного устройства промышленным способом не вызывает затруднений, предполагает использование освоенных материалов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость». ФОРМУЛА ИЗОБРЕТЕНИЯЖаровая труба камеры сгорания газотурбинного двигателя, включающая, по меньшей мере, две обечайки, концы которых расположены относительно друг друга коаксиально с образованием сужающегося кольцевого канала, отличающаяся тем, что конец обечайки, ограничивающей канал с наружной стороны, снабжен равномерно расположенными по окружности с образованием окон выштамповками, контактирующими с концом другой обечайки и имеющими каждая наклонную торцевую стенку с отверстием преимущественно овальной формы, при этом окна и отверстия имеют суммарную площадь не менее чем 1,2 раза превышающую площадь выходного сечения канала, а отношение высоты последнего к его длине равно 1/3-1/6. www.freepatent.ru Жаровая труба камеры сгоранияЖаровая труба камеры сгорания газотурбинных двигателей и установок состоит из наклоненных к ее выходу кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции. На внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала. Толщина покрытия каждой секции выполнена переменной, функционально зависящей от распределения температуры по каждой длине секции и их козырькам, и определяется в каждой точке секции по защищаемой изобретением формуле. Изобретение повышает долговечность трубы. 2 ил.

Изобретение относится к устройствам камер сгорания газотурбинных двигателей и установок. Изобретение может найти применение в авиационной, судовой, автомобильной промышленности и в энергетике, а также в других отраслях промышленности, где используют газотурбинные двигатели и установки. Известна жаровая труба камеры сгорания газотурбинного двигателя, описанная в сборнике обзоров ЦИАМ «Новости зарубежной науки и техники", 1987 г., №3, стр. 8-11. Описанное устройство содержит жаровую трубу, стенка которой выполнена с отверстиями, на внутренней горячей поверхности которой нанесено керамическое покрытие с постоянной толщиной 1,5 мм. Так как большая толщина покрытия и неравномерное распределение температуры по длине жаровой трубы существуют в указанной конструкции, то в месте расположения отверстий в жаровой трубе (зоне концентрации напряжений) происходит растрескивание покрытия, что уменьшает долговечность конструкции. Наиболее близким по технической сущности к заявляемому изобретению является конструкция жаровой трубы с теплозащитным покрытием переменной толщины по длине секции, но в данном техническом решении не учитывается распределение температуры по длине секции (патент ЕР № 0136071, "Жаровая труба камеры сгорания", кл. F 23 R 3/00, опубликованный 03.05.1985). Описанная конструкция жаровой трубы камеры сгорания состоит из последовательно соединенных кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции, при этом на внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала. При этом у отверстия подачи воздуха в начале секции покрытие имеет нулевую толщину, далее по длине секции толщина покрытия, имеющего пустоты, увеличивается до конца секции (следующего отверстия подачи воздуха) вниз по направлению потока газа, покрытие имеет пустоты до 25% и максимальную толщину 0,51 мм. Известно, что чем больше толщина покрытия, тем меньше его прочность и долговечность. В указанной конструкции жаровой трубы толщина покрытия достигает максимального значения 0,51 мм, вследствие этого существенно понижена прочность и долговечность данного покрытия. Наличие пустот в покрытии до 25% вносит неопределенность в размеры покрытия переменной толщины и в оценку его теплозащитного эффекта. Поэтому реальную толщину покрытия и ее увеличение по длине секции оценить и проконтролировать невозможно. Максимальная толщина покрытия, как показано на фиг.2 и фиг.3 указанного прототипа жаровой трубы, связана с наличием пустот в покрытии. Кроме того, переменная толщина покрытия жаровой трубы прототипа, связана только с началом и концом секции, с наличием пустот и с направлением потока газа, и не связана с распределением температуры по длине каждой секции и ее козырька данной конструкции жаровой трубы. Вследствие этого понижена долговечность данной конструкции жаровой трубы из-за невысокой прочности покрытия переменной толщины, наличия пустот, являющихся концентраторами напряжений в покрытии, и возникших повышенных термонапряжений в покрытии и металле. Снижение прочности вызвано и тем, что переменная толщина покрытия прототипа не является зависящей от неравномерного распределения температуры по длине каждой секции, с предлагаемой повышенной толщиной покрытий, имеющих пустоты, и в условиях возникших значительных растягивающих нагрузок происходит растрескивание и скалывание данного покрытия. Более того, в конструкции покрытия с возрастающей толщиной по длине секции по направлению потока газа не учитывается реальное неравномерное распределение температуры, которое может содержать несколько локальных максимумов температуры в зависимости от конструкции жаровой трубы. В результате конструкция жаровой трубы, патент ЕР 0136071, является неработоспособной и не обеспечивает нанесения покрытия переменной толщины в зависимости от неравномерного распределения температуры по длине каждой ее секции, и вследствие этого не происходит снижения перепада температуры не только по длине секции, но и перепадов температуры по толщине покрытия и металлической стенке жаровой трубы прототипа. Задачей данного изобретения является повышение долговечности жаровой трубы за счет применения покрытия, нанесенного с переменной толщиной, функционально зависящей от распределения температуры по длине каждой ее секции с козырьком, и снижение термонапряжений в металле жаровой трубы. Прочность повышается за счет уменьшения толщины покрытия и улучшения равномерности распределения температуры в месте соединения покрытия с металлом секции благодаря выполнению нанесения покрытия максимальной толщины в зонах максимальных температур и нанесения минимальной толщины в зонах минимальных температур на поверхности покрытия, и вследствие этого снижаются перепад температуры в указанном месте соединения нанесенного покрытия с поверхностью жаровой трубы по длине каждой ее секции, термонапряжения в металле секции по всей ее длине, перепады температуры и термонапряжения по толщине нанесенного теплозащитного покрытия и стенки жаровой трубы. Поставленная задача решается тем, что жаровая труба камеры сгорания, состоящая из последовательно соединенных кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции, при этом на внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала по каждой их длине, причем толщина покрытия каждой секции выполнена переменной, функционально зависящей от распределения температуры по длине каждой секции и ее козырьке, при этом толщину покрытия в каждой точке секции, в которой выполняется соотношение определяют по формуле:

при этом толщина покрытия не превышает 0,3-0,5 мм, а толщину покрытия в каждой точке козырька каждой секции, в котором выполняется соотношение

определяют по формуле:

и толщина покрытия козырька не превышает 0,25 мм, где: hi - толщина покрытия в точке i на внутренней поверхности секции; a1 - первый эмпирический коэффициент а1=0.02÷0.06; b1 - второй эмпирический коэффициент b1=0.003÷0.007; Тm - максимальная температура жаровой трубы без покрытия; Tmax - максимальная температура на внутренней поверхности секции без покрытия; Тi - температура в точке i на внутренней поверхности секции без покрытия; a2 - третий эмпирический коэффициент a2=0.04÷0.06; b2 - четвертый эмпирический коэффициент b2=0.005÷0.007. На фиг.1 показана конструкция жаровой трубы камеры сгорания с теплозащитным покрытием по длине каждой ее кольцевой секции. На фиг.2 - с теплозащитным покрытием по длине козырьков кольцевых секций. Жаровая труба камеры сгорания содержит вход 1 и выход 2, наклонные к ее выходу кольцевые секции 3, секции 3 разделены между собой охлаждающими щелями 4, образованными коленом 5 с отверстием 6 для подачи воздуха, концевым участком 7 и козырьком 8, являющимся частью кольцевой секции 3, при этом на внутренней поверхности кольцевых секций 3 выполнено покрытие 9 из теплозащитного материала с переменной толщиной hi. Жаровая труба выполнена с покрытием переменной толщины hi, функционально зависящей от распределения температуры по длине каждой ее кольцевой секции и козырька. Жаровая труба может быть выполнена с покрытием переменной толщины hi на кольцевых секциях, в которых выполняется соотношение (1), определяемой по формуле (2), при этом толщина не должна превышать 0,3-0,5 мм, а толщина покрытия в каждой точке козырька каждой секции, в которой выполняется соотношение (3), определяется по формуле (4), при этом толщина не должна превышать 0,25 мм. Покрытие может быть выполнено из теплозащитного материала, например из диоксида циркония. Жаровая труба камеры сгорания работает следующим образом. Поток горячего газа подается на вход 1 жаровой трубы камеры сгорания, охлаждающий воздух подается к наружной поверхности жаровой трубы. Охлаждающий воздух проходит через отверстия 6 и охлаждающие щели 4, образованные коленами 5, концевыми участками 7 и козырьками 8, являющимися частями кольцевых секций 3. Горячий газ нагревает поверхности покрытий 9, выполненных с переменной толщиной из теплозащитного материала, функционально зависящих от распределения температур по длине каждой кольцевой секции. В месте соединений покрытий с металлом секций повышается равномерность распределения температуры благодаря выполнению покрытий максимальной толщины в зонах максимальных температур и минимальной толщины в зонах минимальных температур на поверхности покрытий 9 и снижению тем самым перепада температуры в указанном месте соединения по длине кольцевых секций 3. На секциях 3, в которых осуществляется соотношение (1), покрытие 9 выполняется с учетом формулы (2) и максимальная толщина покрытия 9 не превышает 0,3÷0,5 мм. В зависимости от температурных условий жаровая труба может быть выполнена с покрытиями переменной толщины только на внутренних поверхностях козырьков 8 кольцевых секций 3 (фиг.2). На козырьках 8 секций, в которых осуществляется соотношение (3), покрытие 9 выполняется с учетом формулы (4) и максимальная толщина покрытия 9 не превышает 0,25 мм. Применение покрытий переменной толщины, функционально зависящей от распределения температуры по длине каждой кольцевой секции с ее козырьком жаровой трубы и ее суммарного уменьшения, по сравнению с прототипом позволяет повысить прочность покрытий, равномерность распределения температуры в месте соединений металла секций с покрытиями по длине кольцевых секций и их козырьков жаровой трубы камеры сгорания, снизить перепады температур и термонапряжения по длине каждой кольцевой секции с козырьком и по толщине теплозащитного покрытия и стенки жаровой трубы и повысить долговечность жаровой трубы и ее покрытия. Кроме того, после нанесения покрытия переменной толщины на кольцевых секциях и их козырьков жаровой трубы с использованием технологического процесса (например, электронно-лучевой технологии) остаточные напряжения в покрытии уменьшаются. Жаровая труба камеры сгорания, состоящая из наклоненных к ее выходу кольцевых секций, разделенных между собой охлаждающими щелями, образованными коленом с отверстием для подачи воздуха, концевым участком и козырьком, являющимся частью секции, при этом на внутренней поверхности секций выполнено покрытие переменной толщины из теплозащитного материала, отличающаяся тем, что толщина покрытия каждой секции выполнена переменной, функционально зависящей от распределения температуры по каждой длине секции и их козырькам, при этом толщину покрытия в каждой точке секции, в которых выполняется соотношение

при этом толщина покрытия не превышает 0,3-0,5 мм, а толщина покрытия в каждой точке козырька каждой секции, в которых выполняется соотношение

и толщина покрытия козырька не превышает 0,25 мм, где hi - толщина покрытия в точке i на внутренней поверхности секции; a1 - первый эмпирический коэффициент a1=0,02-0,06; b1 - второй эмпирический коэффициент b1=0,003-0,007; Tmax - максимальная температура на внутренней поверхности секции без покрытия; Тm - максимальная температура жаровой трубы без покрытия; Тi - температура в точке i на внутренней поверхности секции без покрытия; a2 - третий эмпирический коэффициент а2=0,04-0,06; b2 - четвертый эмпирический коэффициент b2=0,005-0,007. www.findpatent.ru Жаровая труба камеры сгоранияЖаровая труба камеры сгорания содержит секции, установленные телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели. Кольцевая охлаждающая щель расположена между задним концом впереди стоящей секции, являющимся козырьком охлаждающей щели, и уступом переднего конца последующей секции, выполненным с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций. Охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков. Вогнутые участки выполнены на уступе переднего конца последующей секции с размещением каждого из них от места соединения секций до соответствующего ему отверстия уступа включительно и сформированы с дном, прилегающим к козырьку и захватывающим кромку отверстия со стороны места соединения секций. Отношение длины части козырька, расположенной по ходу движения воздуха за прилегающим дном вогнутого участка, к высоте охлаждающей щели на выходе из нее равно или меньше 1,5. Изобретение повышает эксплуатационную надежность жаровой трубы за счет исключения возможности образования в пристенном слое воздуха областей повышенной турбулентности. 3 ил.

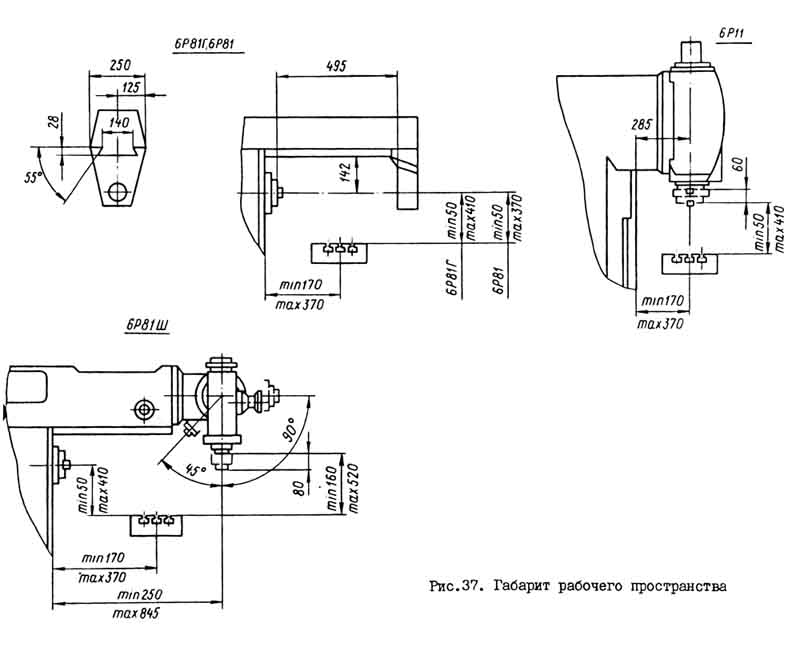

Изобретение относится к устройствам камер сгорания газотурбинных установок и может быть использовано в авиационной, судовой, автомобильной промышленности, а также в энергетике. Изобретение направлено на обеспечение эффективного охлаждения жаровой трубы с внутренней стороны. Жаровые трубы, так же как и другие элементы камер сгорания, находятся под воздействием высокотемпературного потока газов. Для увеличения эксплуатационной надежности они изготавливаются из жаропрочных материалов, а их стенки охлаждают воздухом. Охлаждение жаровых труб осуществляется вторичным воздухом. Конструкция жаровой трубы должна обеспечивать ввод охлаждающего воздуха в трубу с последующим образованием кольцевого пристенного слоя воздуха, движущегося вдоль внутренней поверхности стенки. Известна жаровая труба камеры сгорания, содержащая установленные друг за другом секции, выполненные с кольцевыми выступами. Выступы в окружном направлении имеют отверстия для входа охлаждающего воздуха в жаровую трубу (Сторожук Я.П. Расчет и проектирование камер сгорания ГТУ, Трубы ЦКТИ, №75, Л.: 1967, с.39, рис.9а). Пристенный охлаждающий слой в жаровой трубе образуется в результате дискретного струйного подвода воздуха вдоль каждой секции с последующим его распространением в том же направлении. Недостатком жаровой трубы является то, что ее конструкция не обеспечивает равномерность теплосъема на внутренней поверхности секций и, следовательно, эффективного охлаждения. Неравномерность теплосъема объясняется тем, что слияние струек воздуха в кольцевой однородный слой происходит на некотором удалении от входа из-за величины угла их раскрытия, равной 17-22°. К тому же, отдельные струи охлаждающего воздуха начинают взаимодействовать с высокотемпературным потоком газов сразу же за отверстием и быстро размываются, не успевая сформировать устойчивый однородный кольцевой слой воздуха. Известна жаровая труба камеры сгорания, содержащая секции, установленные телескопически друг за другом. Непосредственно за местами соединения любых двух секций, между задним концом впереди стоящей секции и уступом переднего конца последующей секции, образованы кольцевые охлаждающие щели. Уступ выполнен с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций (пат. РФ №2028550, F23R 3/26, оп. 09.02.95). Наличие кольцевых охлаждающих щелей позволяет улучшить условия охлаждения секций. Перемещаясь в долевом направлении по охлаждающей щели, струи соединяются между собой и вытекают из щели единой кольцевой струей, которая обладает высокой устойчивостью от размывания высокотемпературным потоком газов. При этом в жаровой трубе отсутствуют участки, где бы не было охлаждающего воздуха. Недостатком такой жаровой трубы является ее низкая эксплуатационная надежность и, следовательно, ресурс. Задний конец впереди стоящей секции, являющийся козырьком охлаждающей щели, в условиях работы, из-за окружной неравномерности температур потока газов, подвержен термическим деформациям, которые, в конечном счете, могут привести к перекрытию воздушного потока на выходе из охлаждающей щели, что приведет к прогару последующей секции. Известна выбранная в качестве прототипа жаровая труба камеры сгорания, в которой секции установлены телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели, между задним концом впереди стоящей секции и уступом переднего конца последующей секции. Задний конец впереди стоящей секции является козырьком охлаждающей щели. Уступ выполнен с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций. Охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков (пат. США №4050241, F02C 7/18, оп. 27.09.77). Вогнутые участки выполнены на козырьке, у самого выхода из охлаждающей щели. Между дном вогнутого участка и уступом переднего конца последующей секции имеется небольшой зазор. Недостаток жаровой трубы заключается в ее недостаточной эксплуатационной надежности, которая объясняется существованием вероятности возникновения локальных прогаров на уступах передних концов секций. Такие прогары могут иметь место непосредственно за выходом из охлаждающей щели, в местах, расположенных по ходу потока охлаждающего воздуха за вогнутыми участками. Причиной прогаров является перекрытие вогнутым участком потока воздуха на выходе из охлаждающей щели. Вследствие перекрытия в пристенном охлаждающем слое за вогнутым участком образуется область повышенной турбулентности, характеризуемая низкими значениями скорости и расхода воздуха, в которой не обеспечивается эффективное охлаждение. Отсутствие достаточного охлаждения и приводит к прогару. Задачей изобретения является повышение эксплуатационной надежности жаровой трубы за счет исключения возможности образования в пристенном слое воздуха областей повышенной турбулентности. Исключение возможности образования в пристенном охлаждающем слое воздуха областей повышенной турбулентности достигается тем, что в жаровой трубе камеры сгорания, содержащей секции, установленные телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели, расположенной между задним концом впереди стоящей секции, являющимся козырьком охлаждающей щели, и уступом переднего конца последующей секции, выполненным с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций, причем охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков, согласно изобретению, вогнутые участки выполнены на уступе переднего конца последующей секции с размещением каждого из них от места соединения секций до соответствующего ему отверстия уступа включительно, при этом вогнутые участки сформированы с дном, прилегающим к козырьку и захватывающим кромку отверстия со стороны места соединения секций, кроме того, жаровая труба выполнена при соблюдении условия: L/H≤1,5, где L - длина части козырька, расположенной по ходу движения воздуха за прилегающим дном вогнутого участка; Н - высота охлаждающей щели, на выходе из нее. Выполнение вогнутых участков на уступе переднего конца последующей секции с размещением от места соединения секций до соответствующего ему отверстия уступа включительно, в отличие от их выполнения в прототипе, обеспечивает по всему кольцу охлаждающей щели беспрепятственный проход потока воздуха, от отверстий для входа охлаждающего воздуха до выхода в жаровую трубу. Дно вогнутого участка, прилегающее к козырьку и захватывающее кромку отверстия со стороны места соединения секций, не позволяет части козырька, которая расположена напротив части уступа, от места соединения секций до его отверстий, загибаться в сторону уступа. Это объясняется тем, что на уступе, в промежутке, от места соединения секций до отверстий, вогнутые участки всегда будут противодействовать поджимающему усилию со стороны козырька, возникающему вследствие его термических деформаций под влиянием разности температур. Соблюдение условия L/H≤1,5, в свою очередь, гарантирует отсутствие перекрытий выхода из охлаждающей щели в случае загиба свободной части козырька, расположенной за прилегающим дном вогнутого участка. Таким образом, конструкция предлагаемой жаровой трубы в условиях эксплуатации исключает возможность образования за выходом из охлаждающей щели областей повышенной турбулентности, которые приводят к прогарам. Варианты конструктивного исполнения жаровой трубы могут несколько отличаться друг от друга. В жаровой трубе все отверстия уступа могут иметь около себя вогнутый участок. Однако для получения за охлаждающей щелью устойчивого пристенного охлаждающего слоя воздуха, вогнутые участки достаточно выполнить только около части отверстий уступа, при этом желательно распределять их равномерно по окружности уступа, что способствует сохранению геометрии охлаждающей щели по всему ее кольцу. Сущность изобретения поясняется чертежами, на которых представлены: Фиг.1. Жаровая труба камеры сгорания, фрагмент вида спереди. Фиг.2. Продольный разрез на фиг.1. Фиг.3. Жаровая труба камеры сгорания, фрагмент перспективного вида. Жаровая труба камеры сгорания состоит из секций, установленных телескопически друг за другом. За местами 1 соединения любых двух секций, например, сварного соединения, между задним концом впереди стоящей секции и уступом 2 переднего конца последующей секции, образованы кольцевые охлаждающие щели 3. Задний конец впереди стоящей секции является козырьком 4 охлаждающей щели 3. По окружности уступа 2, со смещением от места 1 соединения секций, имеются отверстия 5 для входа воздуха в охлаждающую щель 3. На уступе 2, между местом 1 соединения секций и отверстиями 5, выполнены вогнутые участки 6 с дном 7, которое прилегает к козырьку 4 и захватывает кромку одного из отверстий 5. В рассматриваемом варианте исполнения жаровой трубы вогнутые участки 6 расположены только около части отверстий и распределены равномерно по окружности уступа 2. Жаровая труба камеры сгорания работает следующим образом. Охлаждение секций жаровой трубы производится с помощью пристенного охлаждающего слоя воздуха, который предохраняет секции от непосредственного контакта с потоком газа, имеющим высокую температуру. Для создания пристенного охлаждающего слоя воздуха в кольцевую охлаждающую щель 3 через отверстия 5 вдувается воздух. В охлаждающей щели 3 происходит слияние прошедших через отверстия 5 струй воздуха. Длина охлаждающей щели 3 на отрезке кольца между двумя вогнутыми участками 6 достаточно велика, что обеспечивает пристенному охлаждающему слою, образованному за выходом из охлаждающей щели 3, продольный вектор движения и исключает отрыв слоя от внутренней поверхности секции по всей ее длине. Несмотря на относительно небольшую длину охлаждающей щели 3 в зоне, расположенной по потоку непосредственно за вогнутым участком 6, расположение прилегающего к участку 6 отверстия 5 относительно козырька 4, задающее направление движения воздуха в этом отверстии, способствует распространению выходящей струи, также вдоль внутренней поверхности секции. В целом устройство гарантирует формирование за выходом из охлаждающей щели 3 устойчивого пристенного охлаждающего слоя воздуха. Дно 7 вогнутого участка 6, выполненного с захватом кромки отверстия 5 со стороны места 1 соединения секций, практически не уменьшает величину отверстия, а следовательно, не снижает расход воздуха, благодаря чему поле скорости по кольцу пристенного охлаждаемого слоя достаточно равномерное. Вогнутые участки 6, выполненные на уступе 2 в промежутке от места соединения секций до окружной линии, на которой располагаются отверстия, и имеющие дно, упирающееся в козырек, не позволяют козырьку в условиях высоких температур перекрыть выход из охлаждающей щели 3. Жаровая труба камеры сгорания, содержащая секции, установленные телескопически друг за другом с образованием непосредственно за местами соединения любых двух секций кольцевой охлаждающей щели, расположенной между задним концом впереди стоящей секции, являющимся козырьком охлаждающей щели, и уступом переднего конца последующей секции, выполненным с отверстиями для входа охлаждающего воздуха, размещенными по его окружности со смещением от места соединения секций, причем охлаждающая щель снабжена стабилизирующими ее геометрию элементами, сформированными на секции в виде вогнутых в направлении противолежащей секции участков, отличающаяся тем, что вогнутые участки выполнены на уступе переднего конца последующей секции с размещением каждого из них от места соединения секций до соответствующего ему отверстия уступа включительно, при этом вогнутые участки сформированы с дном, прилегающим к козырьку и захватывающим кромку отверстия со стороны места соединения секций, кроме того, соблюдено условие L/H≤1,5, где L - длина части козырька, расположенной по ходу движения воздуха за прилегающим дном вогнутого участка; Н - высота охлаждающей щели на выходе из нее. www.findpatent.ru Жаровая труба камеры сгорания газотурбинного двигателя

Изобретение позволяет повысить надежность жаровой трубы камеры сгорания газотурбинного двигателя путем повы- шения эффективности охлаждения. При работе камеры сгорания воздух через отверстия 2 в корпусе 1 жаровой трубы поступа- ет в замкнутые полости 6, образованные закрепленными на корпусе 1 сегментами 3, и охлаждает последние с наружной стороны. Вытекая из полостей 6 через отверстия 4 сегментов 3 и отверстия, выполненные в боковых ребрах 5, воздух охлаж- дает с внутренней стороны сегменты 3 и выполненные с ними заодно целое ребра 5. При этом часть охлаждающего воздуха участвует в сгорании топлива, 4 ил. Изобретение относится к турбомашиностроению, в частности к авиадвигателестроению. Известна жаровая труба, содержащая корпус с отверстиями и закрепленными на нем сегментами с отверстиями. Конвективное охлаждение сегментов с наружной стороны осуществляется воздухом, поступающим через отверстия в корпусе в пространство между сегментами и корпусом с последующим выходом через отверстия сегментов и зазоры между сегментами в полость жаровой трубы. Недостатком этой конструкции является перетекание части охлаждающего воздуха через зазоры между сегментами в полость жаровой трубы, что ведет к снижении эффективности охлаждения, а также к созданию эффекта "замораживания" топливовоздушной смеси с последующим снижением полноты сгорания топлива. Возможно коробление сегментов при перегревах во время работы. Известна также жаровая труба с улучшенными по сравнению с вышеуказанной характеристиками. Жаровая труба содержит корпус с отверстиями и закрепленными на нем сегментами. Корпус с сегментами образуют замкнутые полости посредством выполненных заодно с корпусом ребер, совпадающих по профилю с наружной стороной каждого сегмента и ограничивающих его с четырех сторон. Конвективное охлаждение сегментов с наружной стороны осуществляется воздухом, поступающим через отверстия в корпусе в пространство между сегментами и корпусом с последующим выходом через отверстия сегментов в полость жаровой трубы. Недостатком этой конструкции является пониженная эффективность охлаждения сегментов в районе контакта ребер с наружной стороной сегмента из-за наличия зазоров, приводящих к уменьшению теплоотвода от горячих сегментов через ребра. Цель изобретения повышение эффективности охлаждения. Цель достигается тем, что в жаровой трубе камеры сгорания, содержащей корпус с отверстиями, закрепленные на нем сегменты с отверстиями и боковые ребра, образующие с корпусом и сегментами замкнутые полости, боковые ребра выполнены со сквозными отверстиями и заодно целое с сегментами. Указанные отличительные признаки придают всей совокупности существенных признаков новое свойство, заключающееся в том, что боковые ребра, являясь теплоотводящим элементом, одновременно выполняют функцию элементов жесткости и препятствуют короблению сегментов при перегревах. Как показали патентные исследования, такое свойство отсутствует у прототипа и у других решений. На фиг. 1 схематически показан вариант предлагаемого решения; на фиг. 2 сечение А-А на фиг. 1. Жаровая труба камеры сгорания содержит корпус 1 с отверстиями 2. На корпусе 1 закреплены сегменты 3 с отверстиями 4 и боковые ребра 5. Боковые ребра 5 образуют с корпусом 1 и сегментами 3 замкнутые полости 6. Боковые ребра 5 выполнены со сквозными отверстиями 7 и заодно целое с сегментами 3. При решении задачи рассмотрен вариант предложенного устройства, показанного на фиг.3 и 4. Охлаждение двустенной жаровой трубы осуществляется следующим образом. Воздух через отверстия 2 поступает в замкнутую полость 6 и охлаждает сегменты 3 с наружной стороны. Затем воздух может быть использован как для участия в горении, так и для пленочного охлаждения сегмента 3 с внутренней стороны. Температура сегмента 3 в значительной степени определяется тем теплом, которое отводится в ребра 5 от его горячей части, контактирующей с горячими газами. Отверстия 7, выполненные в ребрах 5, позволяют охладить их и тем самым увеличить передачу тепла от горячей части к холодной. Наряду со снятием тепла непосредственно с ребра 5, создается эффект "душевого орошения", т.е. снятия тепла с тех частей сегментов, которые расположены напротив отверстий. Таким образом, предложенная совокупность конструктивных признаков позволяет получить сверхсуммарный эффект, заключающийся в значительном снижении температуры сегмента, что увеличивает ресурс жаровой трубы примерно на 100% без увеличения расхода охлаждающего воздуха. По сравнению с прототипом предложенное решение имеет ряд преимуществ: повышена надежность камеры сгорания за счет более эффективного охлаждения сегментов; снижена вероятность деформации сегментов и соответственно раскрытия стыков между сегментами и корпусом за счет выполнения ребер заодно с сегментами; перераспределяя отверстия в ребрах, а также меняя их толщину, можно добиться равномерности охлаждения сегментов, снизив температурные напряжения в них. Формула изобретения Жаровая труба камеры сгорания газотурбинного двигателя, содержащая корпус с отверстиями, закрепленные на нем сегменты с отверстиями и боковые ребра, образующие с корпусом и сегментами замкнутые полости, отличающаяся тем, что, с целью повышения надежности путем повышения эффективности охлаждения, боковые ребра выполнены со сквозными отверстиями и за одно целое с сегментами.РИСУНКИ Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Похожие патенты:

Изобретение относится к турбостроению, в частности к камерам сгорания газотурбинных двигателей

Изобретение относится к авиадвигателестроению

Изобретение относится к турбостроению

Изобретение относится к области турбостроения, в частности к камерам сгорания газотурбинных двигателей

Изобретение относится к машиностроению, а именно к устройствам, предназначенным для сжигания топливно-воздушной смеси, в которых применяется пленочное охлаждение, организуемое с помощью отверстий в стенке, направляющих воздух вдоль охлаждаемой поверхности, а также и других отраслях техники, например в ГТД, в котельных установках и т.п

Изобретение относится к камерам сгорания газотурбинных двигателей, в частности к жаровым трубам камер сгорания, и может быть использовано в авиационной промышленности, энергетике, судостроении и других областях техники

Изобретение относится к газотурбинным двигателям авиационного и наземного применения