Содержание

ТеконАвтоматика

ТеконАвтоматика

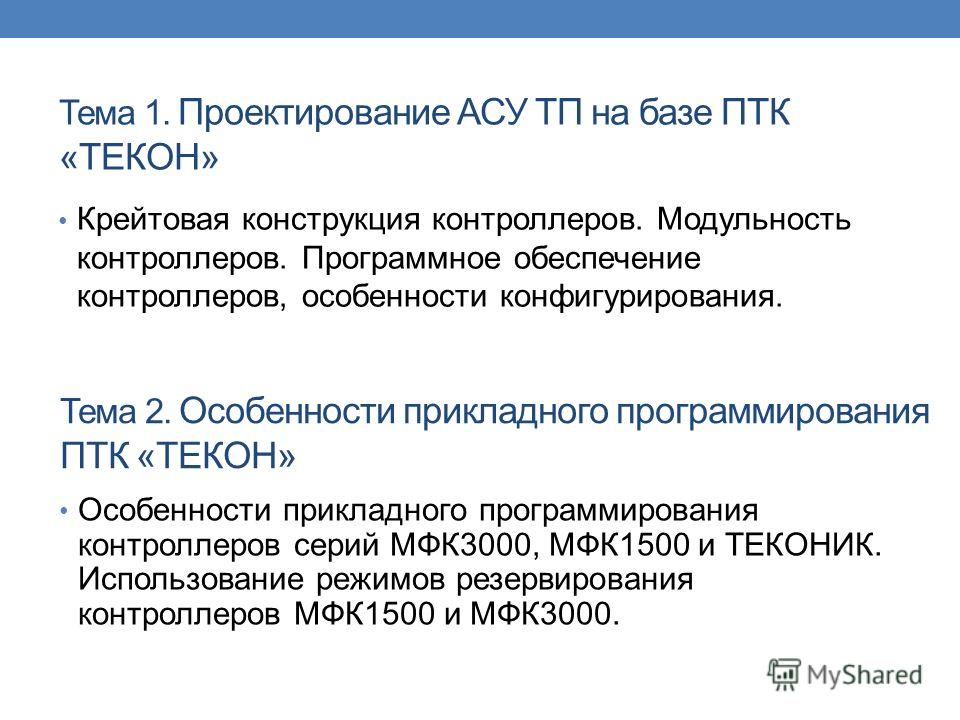

Разрабатываем базовое программное обеспечение для автоматизированных систем управления технологическими процессами (АСУТП) промышленных и энергетических объектов — настольные приложения для ПК, мобильные приложения для смартфонов и web-приложения.

Разрабатываем прикладное программное обеспечение для АСУТП промышленных и энергетических объектов на базе программно-технического комплекса «Текон».

Проектируем АСУТП промышленных и энергетических объектов. Выполняем комплекс работ — начиная с обследования объекта и заканчивая авторским надзором.

Базовое программное обеспечение

Базовое программное обеспечение используется в процессе проектирования, наладки и эксплуатации АСУТП промышленных и энергетических объектов.

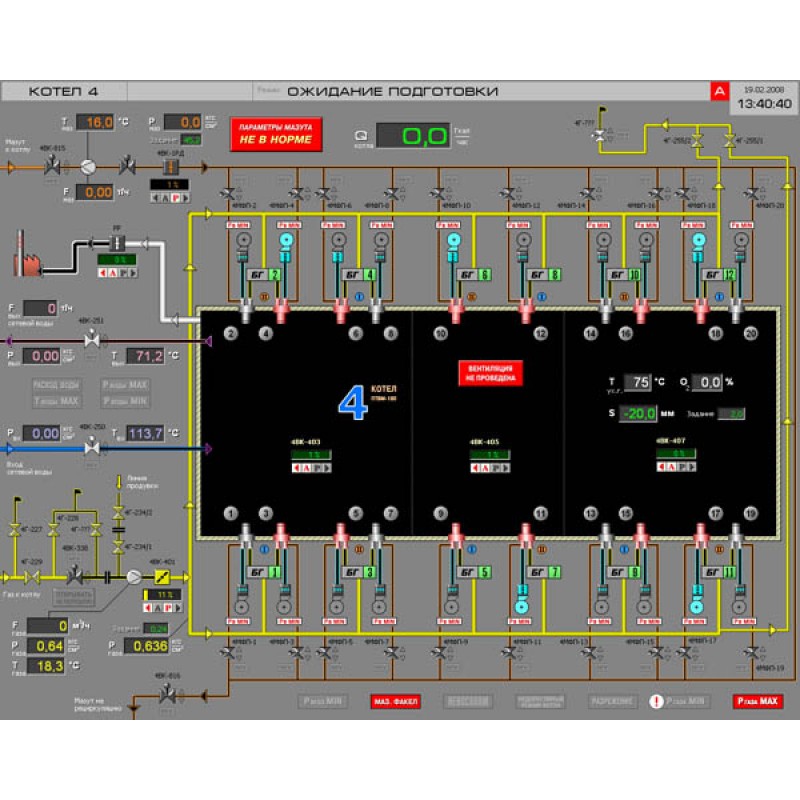

SCADA «Текон»

SCADA «Текон» представляет собой многофункциональную систему для решения задач управления и обслуживания АСУТП различных конфигураций и позволяет обеспечить сбор, обработку, передачу, отображение и архивирование данных в реальном времени. Включена в единый реестр Российских программ для ЭВМ и баз данных под номером 2603.

| Подробнее |

Расчетная станция «Текон»

Расчетная станция «Текон» представляет собой многофункциональную систему для выполнения расчетно-аналитических задач по определению технико-экономических показателей работы технологического оборудования на промышленных объектах, оснащенных современными программно-техническими комплексами.

| Подробнее |

САПР «Текон»

САПР «Текон» представляет собой многофункциональную систему для разработки проектной документации АСУТП и прикладного программного обеспечения АСУТП промышленных и энергетических объектов.

| Подробнее |

Текон диспетчеризация

Текон диспетчеризация представляет собой многофункциональную систему для решения задач оперативного контроля и управления на энергетических предприятиях.

| Подробнее |

Tecon Task

Tecon Task представляет собой многофункциональную систему для управления процессами проектирования, разработки и внедрения АСУТП.

| Подробнее |

Прикладное программное обеспечение

Прикладное программное обеспечение является частью программного обеспечения промышленных контроллеров, используемых в процессе эксплуатации АСУТП промышленных и энергетических объектов.

АСУТП ТМО

Разработка, адаптация, внедрение и сопровождение прикладного программного обеспечения для систем управления технологическими процессами тепломеханического оборудования как вновь создаваемых, так и модернизируемых паровых и водогрейных котлов, турбин, энергоблоков, вспомогательного и общестанционного оборудования ТЭЦ и ГРЭС.

| Подробнее |

АСУТП ЭТО

Разработка, адаптация, внедрение и сопровождение прикладного программного обеспечения для систем управления технологическими процессами электротехнического оборудования как вновь создаваемых, так и модернизируемых паровых котлов, турбин и энергоблоков ТЭЦ и ГРЭС.

| Подробнее |

САРЧМ

Разработка, адаптация, внедрение и сопровождение прикладного программного обеспечения для систем автоматического регулирования частоты и мощности как вновь создаваемых, так и модернизируемых паровых котлов, турбин и энергоблоков ТЭЦ и ГРЭС.

| Подробнее |

Партнеры

Наше программное обеспечение используется на более чем 300 промышленных и энергетических объектах крупнейших генерирующих компаний Российской Федерации.

Группа компаний «ТЕКОН» и ОАО «Мосэнерго» ввели в эксплуатацию полнофункциональную АСУ ТП энергоблока — Энергетика и промышленность России — № 05 (241) март 2014 года — WWW.EPRUSSIA.RU

Группа компаний «ТЕКОН» и ОАО «Мосэнерго» ввели в эксплуатацию полнофункциональную АСУ ТП энергоблока — Энергетика и промышленность России — № 05 (241) март 2014 года — WWW.EPRUSSIA.RU — информационный портал энергетика

http://www.eprussia.ru/epr/241/15841.htm

Газета «Энергетика и промышленность России» | № 05 (241) март 2014 года

В рамках инвестпроекта ОАО «Мосэнерго» по техническому перевооружению ТЭЦ-23 группа компаний «ТЕКОН» выполнила комплекс работ по созданию полнофункциональной АСУ ТП энергоблока № 6 мощностью 250 МВт.

В состав энергоблока входят:

• паровой котлоагрегат ТГМП-314;

• теплофикационная паровая турбина типа Т-250/300‑240;

• генератор переменного тока типа ТВВ-320‑2;

• элегазовый выключатель 220 кВ;

• система возбуждения ВГТ-4500-500У3;

• выпрямительное устройство ВУТГО-3000‑У3;

• блочный трансформатор типа ТДЦ-400000/220;

• трансформатор собственных нужд типа ТРДНС-32000/35;

• распределительные устройства КРУ-6кВ и РУСН-0,4кВ.

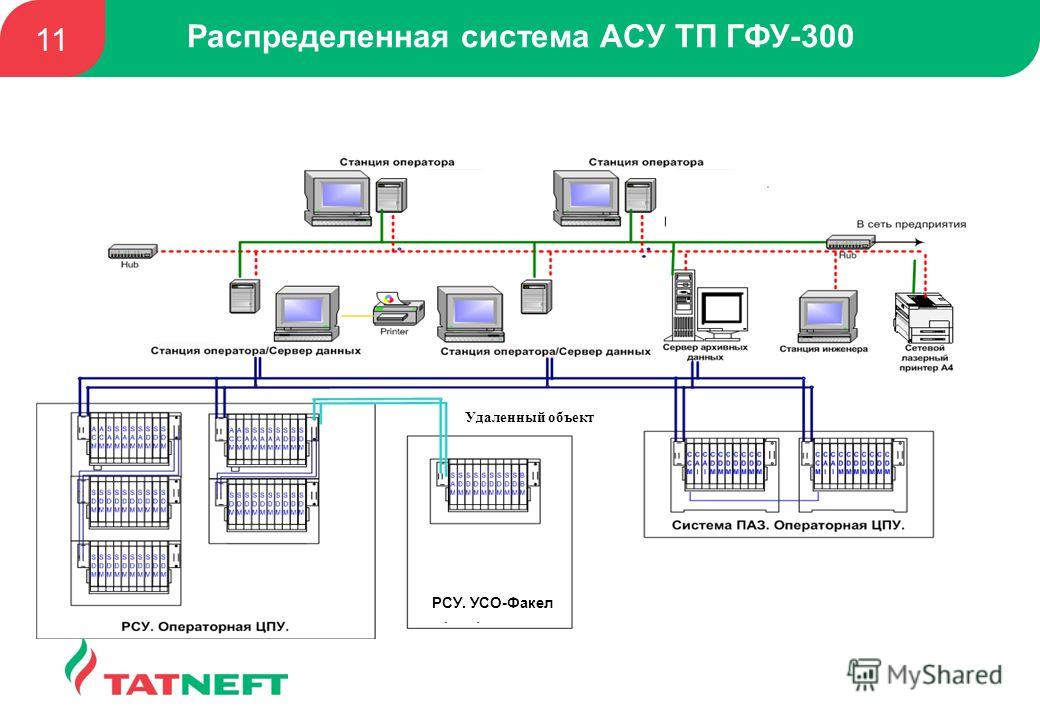

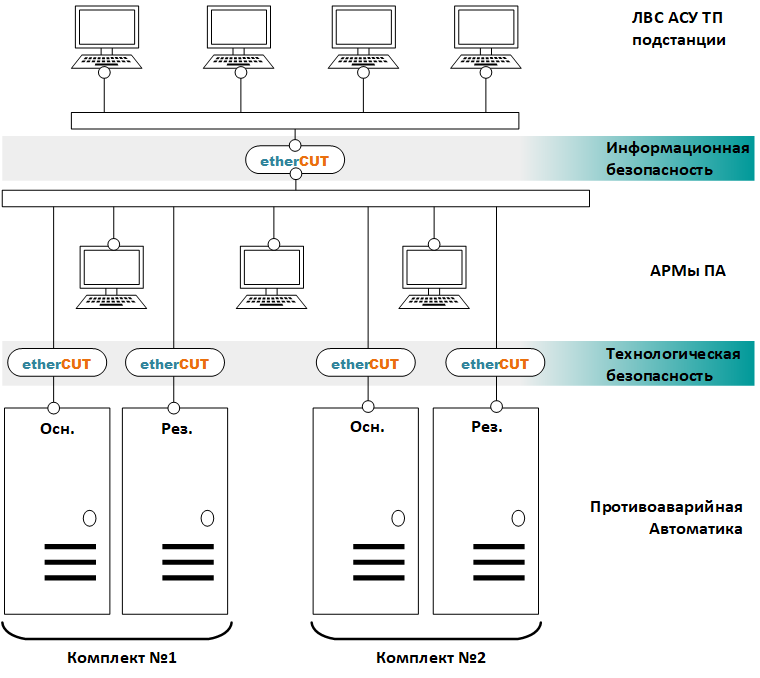

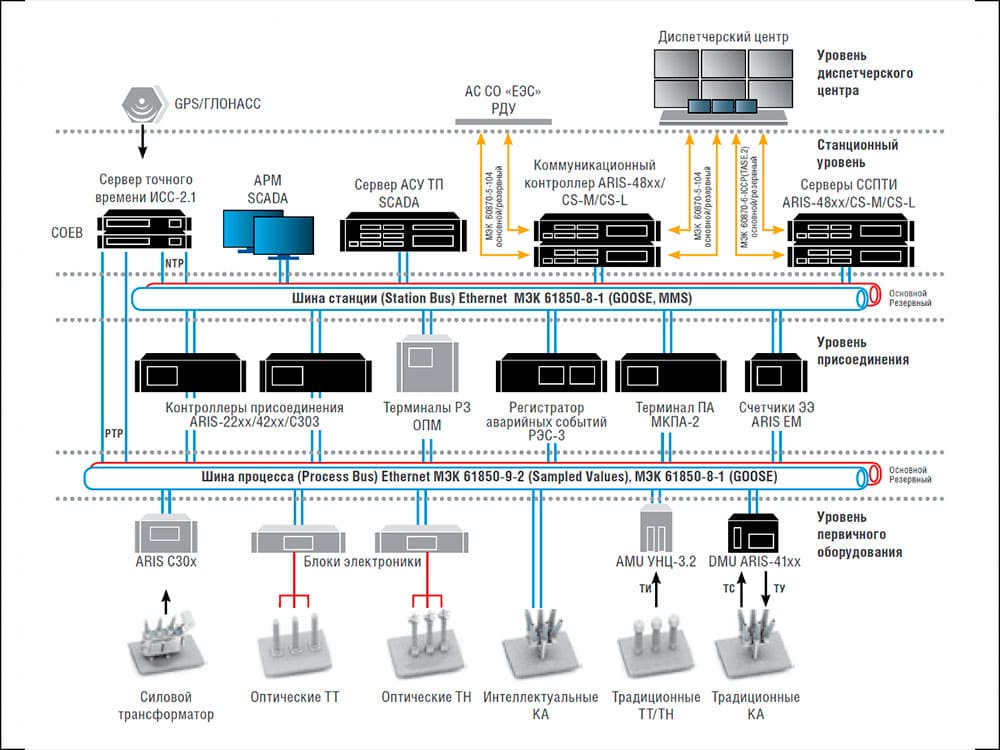

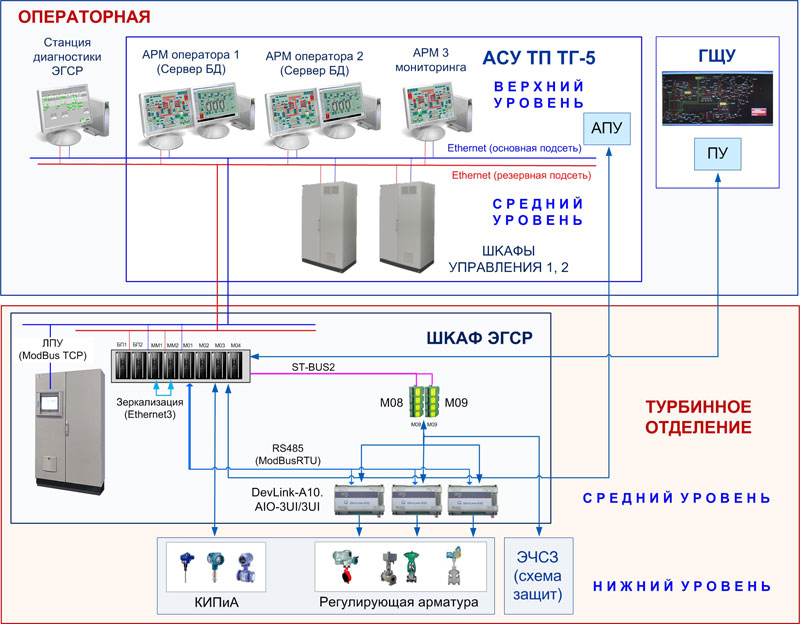

Созданная АСУ ТП энергоблока на базе современного ПТК «ТЕКОН» является интегрированной, распределенной по технологическому и функциональному признаку системой управления тепломеханическим и электротехническим оборудованием, имеющей минимальные кабельные связи, гарантирующей надежность и объективность единой информации, а также обеспечивающей удобство и унификацию управления.

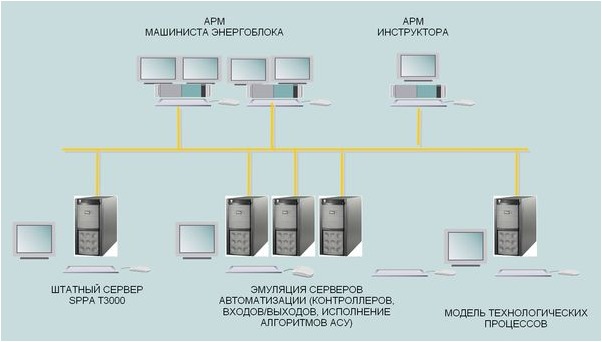

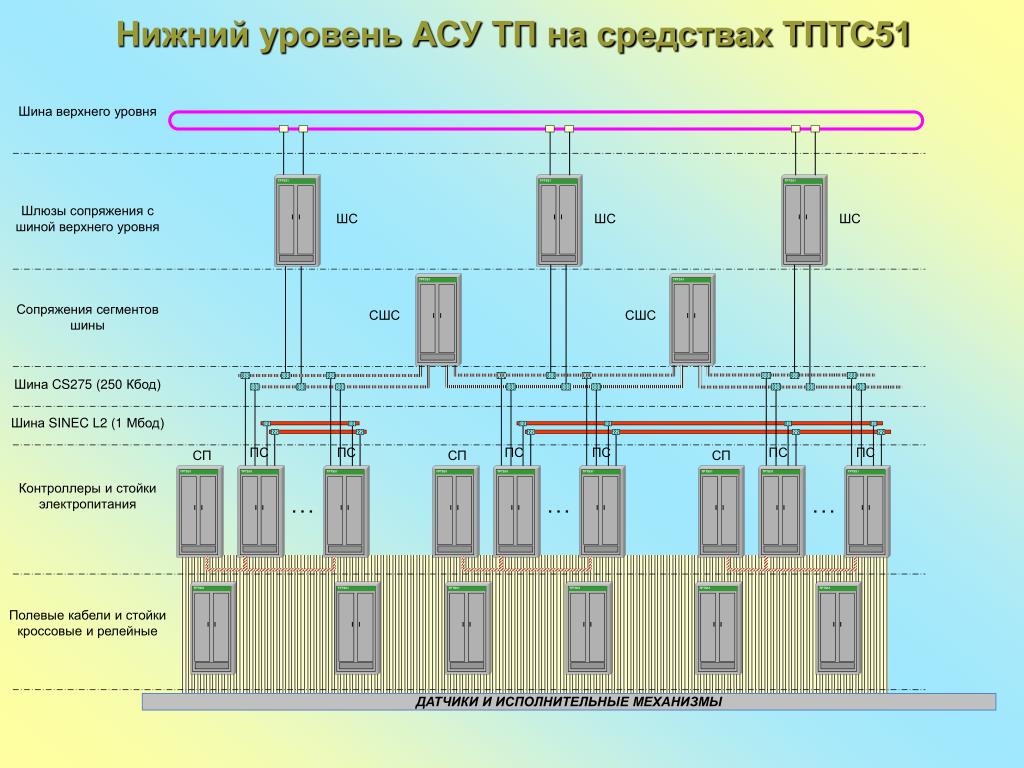

ПТК «ТЕКОН» является многоуровневой микропроцессорной системой распределенного типа, состоящей из аппаратно и программно совместимых технических средств, объединенных локально-вычислительной сетью.

Большой вклад по успешному внедрению АСУ ТП энергоблока в заданные сроки на ТЭЦ-23 внесли специалисты электротехнической службы под руководством В. Г. Гитовича, а также специалисты САиК под руководством Ю. А. Шарыгина.

В настоящее время полнофункциональная АСУ ТП энергоблока № 6 ТЭЦ-23 ОАО «Мосэнерго» интегрирована с существующей станционной системой телемеханики и передана в опытную эксплуатацию.

Также читайте в номере № 05 (241) март 2014 года:

-

Сетевики взыскали с должников восемь с лишним миллиардов

Результатом судебно-исковой работы, проводимой МРСК Северо-Запада (дочерняя компания ОАО «Россети») по взысканию задолженности с потребителей за услуги по передаче электроэнергии, стали положительные судебные решения по 735 искам на сумму .

..

-

У «ЭНЕЛ ОГК-5» растет доходность

ОАО «Энел ОГК-5» опубликовало аудированную финансовую отчетность за 2013 год, подготовленную в соответствии с международными стандартами финансовой отчетности (МСФО).

… -

«Арктикуголь» углубляется в туризм

Российская госкомпания «Арктикуголь», ведущая добычу угля на архипелаге Шпицберген, готова участвовать в развитии арктического туризма.

… -

МРСК Северо-Запада оптимизирует затраты на технику

МРСК Северо-Запада (дочерняя компания ОАО «Россети») разрабатывает программу закупки и вывода из эксплуатации специальной техники, транспортных средств и других машин и механизмов на период 2014‑2023 годов.

… -

Украина затягивает пояса

«Газпром» отменяет льготный режим для украинского «Нафтогаза». Причина отказа от продления газовых скидок, озвученная российским руководством и руководством «Газпрома», – невыполнение обязательств, связанных со своевременным погашен.

..

Смотрите и читайте нас в

- — Выберите область поиска —

- — Выберите область поиска —

- Искать в новостях

- Икать в газете

- Искать в каталоге

‘

Автоматизированные системы безопасности и системы управления технологическими процессами

-

27 марта 2017 г.

Дэвид Йосет | 27 марта 2017 г.

При выборе системы управления для вашего объекта необходимо учитывать множество факторов, в том числе надежность системы (в переводе на время безотказной работы), расходы на содержание и техническое обслуживание, затраты на установку, совместимость с установленными системами управления, качество поддержка производителей и т.д. А как же безопасность процесса? Когда необходимо выбрать Автоматизированная система безопасности (SIS) вместо Базовая система управления технологическим процессом (BPCS) ? И что означают эти два термина? В этой статье мы исследуем эти вопросы.

Различия между SIS и BPCS

ProcessOperations.com очень четко определяет эти две системы следующим образом:

«Системы управления технологическими процессами (PCS) активны или динамичны. У них есть аналоговые входы и аналоговые выходы, они выполняют математические и математические операции , и имеют петли обратной связи.

Однако системы безопасности представляют собой полную противоположность системам управления технологическими процессами. Они бездействуют, или пассивны.

Люди часто задают вопрос: «Могу ли я запрограммировать ОСУП для выполнения функций безопасности?» Ответ абсолютно «да».

Но попробуйте задать производителю BPCS следующий вопрос: «Если предположить, что я пишу идеальный код без ошибок, можете ли вы с измеримой уверенностью гарантировать, что ваша система управления будет последовательно выполнять мои функции безопасности по требованию?» Скорее всего, вы получите ответ: «Нет».

Ключевое различие между контролем процесса и управлением безопасностью заключается в том, что вам необходимо знать с измеримой уверенностью, что система безопасности среагирует, когда это потребуется, на . Таким образом, хотя вы можете запрограммировать функции безопасности в базовой системе управления технологическим процессом, нет гарантии, что система будет выполнять свою работу, когда это потребуется.

Пример реального применения

Для тех, кто скептически относится к тому, что система управления не выполняет свою работу, когда это необходимо, я предлагаю следующий личный пример из реальной жизни. Я отвечал за разработку, создание, программирование и ввод в эксплуатацию простой системы управления ПЛК для дровяного котла на лесопилке .

В типичной системе с уравновешенной тягой вентилятор с принудительной тягой и вентилятор с принудительной тягой работают в тандеме, поддерживая в печи небольшой вакуум. Таким образом, если печь не полностью герметизирована, процесс горения остается в печи, а не влияет на окружающую среду за пределами печи. После нескольких часов бесперебойной работы стало очевидно, что кирпичная печь не была идеально герметична, потому что искры и дым начали вырываться через различные небольшие отверстия, где кирпич соприкасался со сталью.

После нескольких минут паники, пытаясь определить проблему с кодом ПЛК, я понял, что все сигналы ввода-вывода были статичными — ничего не менялось. Мой ПЛК был заблокирован. Единственным решением было переключить питание ЦП. Как только я это сделал, я смог перезапустить вентиляторы и снова включить управление тягой.

Поняв основные различия, мы можем теперь изучить один из методов определения того, когда следует использовать SIS, на основе жизненного цикла безопасности.

SIS и SIL

Решение об использовании SIS является подмножеством назначения уровней полноты безопасности (SIL) . Чтобы узнать больше о SIL, прочитайте мой предыдущий блог на эту тему.

Жизненный цикл безопасности

Жизненный цикл безопасности основан на двух добровольных стандартах, используемых владельцами/операторами предприятий для количественной оценки требований к показателям безопасности при опасных операциях:

- IEC 61508 : Функциональная безопасность электрических/электронных/программируемых электронных систем, связанных с безопасностью воспроизводимая структура, в которой все опасности процесса идентифицируются и анализируются, чтобы понять, какие опасности требуют использования SIS для смягчения последствий .

По замыслу это циклический процесс, а не линейный процесс с конечной точкой. Любые изменения в конструкции процесса, рабочих условиях или оборудовании требуют возврата к началу, чтобы обеспечить правильное внедрение любых изменений.

Рисунок 1 : Модель жизненного цикла безопасности. Адаптировано из IEC 61511. В оставшейся части этой статьи мы сосредоточимся на шагах, которые необходимо выполнить, чтобы определить, когда требуется ПСБ, начиная с анализа рисков процесса.

Анализ рисков технологического процесса

Анализ рисков технологического процесса (PHA) – это систематическая оценка всех потенциальных опасностей, связанных с производственным процессом. Необходимо проанализировать все возможные причины и последствия:

- Пожары

- Взрывы

- Выпуски токсичных, опасных или легковоспламеняющихся материалов

- и т. Д.

Фокус на все, что может повлиять на процесс, включая:

- Ошибка оборудования

- Проблемы применения или калибрации.

коммунальные услуги (энергия, охлаждающая вода, приборный воздух и т. д.)

- Человеческие ошибки или действия

- Внешние факторы, такие как ураганы или землетрясения

- И т. д.

Необходимо проанализировать как частоту, так и серьезность каждой технологической опасности:

- Как часто это может происходить? Разлив резервуара может произойти в любое время при ручном заполнении (несколько раз в год)

- Насколько серьезен результат? Локальное повреждение, пожар, взрыв, выброс ядовитого газа, смерть

В основе анализа PHA лежит тот факт, что что-то может пойти не так и действительно идет не так. Вы должны забыть, ЕСЛИ это произойдет, и вместо этого подумать, КОГДА это произойдет. Каждой выявленной опасности назначается «приемлемая» частота. Для целей PHA вы не можете предполагать, что опасность «никогда» не произойдет.

- Опасность, которая приводит к простой первой помощи, может считаться «приемлемой», если она может произойти только один раз в год

- Взрыв и пожар из-за разрыва резервуара могут иметь «приемлемую» частоту один раз в 10 000 лет

Конечным результатом Анализа опасностей процесса является список всех возможных опасностей процесса, каждому из которых присвоена приемлемая частота возникновения.

После завершения PHA следующим шагом в жизненном цикле безопасности является анализ уровня защиты.

Уровень анализа защиты

Ни одна мера безопасности сама по себе не может устранить риск. По этой причине эффективная система безопасности должна состоять из защитных слоев. Таким образом, если один уровень защиты выйдет из строя, последующие уровни переведут процесс в безопасное состояние. По мере увеличения количества слоев защиты и их надежности повышается безопасность всего процесса. На рисунке 2 представлен общий вид различных уровней защиты. Важно понимать, что каждый уровень должен функционировать независимо от других в случае отказа одного или нескольких слоев.

Рисунок 2 : Общий вид защитных слоев станции. Используется с разрешения Magnetrol. Некоторые конкретные примеры слоев защиты включают:

- Системы пожаротушения

- Системы локализации утечек (дамбы или двойные стены)

- Клапаны сброса давления

- Этапы системы обнаружения газа/предупреждения

Общие положения ЛОПА заключаются в следующем.

- Перечислите все доступные меры безопасности, не относящиеся к SIS

- Назначьте каждому слою собственный коэффициент снижения риска опасности

- Рассчитайте эффективную частоту возникновения опасности с нанесенными слоями защиты

Пример: операция заполнения резервуара, которая происходит 250 раз в год – “ может» сталкиваться с переполнением 250 раз в год.

- Защитный слой в виде соответствующей вентиляционной/дренажной системы может снизить опасность в 100 раз (коэффициент снижения риска)

- Опасность, возникающая в результате переполнения резервуара, будет иметь эффективную частоту 250/100 = 2,5 раза в год. эффективная частота ниже допустимой?»

Другими словами, после выявления всех технологических опасностей и назначения уровней защиты , если исследование PHA/LOPA придет к выводу, что существующая защита не может снизить риск до приемлемого или допустимого уровня, потребуется автоматизированная система безопасности.

Для тех опасностей, где существующие уровни защиты (включая ОСУП) могут снизить риск ниже приемлемого уровня, ПСБ не требуется, и допустимо использовать ОСУП для снижения опасности.

Автоматизированные системы безопасности и функции

Целью ПСБ является перевод процесса в «безопасное состояние» при превышении заранее определенных уставок или при нарушении безопасных условий эксплуатации.

Роль SIS заключается в снижении риска путем реализации Автоматизированные функции безопасности (SIF) . Два примера SIF включают:

- Опасность : Переполнение бака. SIF : SIS останавливает заправочные насосы на заданном безопасном уровне

- Опасность : Высокая температура. SIF : SIS размыкает реле для отключения питания цепи нагревателя при заданной безопасной температуре

В любом случае SIF представляет собой функцию безопасности, реализованную SIS для достижения или поддержания безопасного состояния.

Датчики SIF, логический вычислитель и исполнительные элементы действуют согласованно, чтобы обнаружить опасность и перевести процесс в безопасное состояние.

Узнайте, как наша команда может помочь улучшить качество, повысить эффективность и снизить риски

Идеальная установка предохранительного клапана в паровой системе Следующее техническое руководство от Jordan valve показывает идеальную установку предохранительного клапана

7 ноября 2022 г.

Группа технологических решений компании McCrometer Resource Cross успешно работает с коммерческими пивоваренными, пищевыми и химическими предприятиями, чтобы отслеживать использование ими пара для

17 октября 2022 г.

В производстве полупроводников транзисторы значительно эволюционировали за эти годы: от планарных архитектур устройств до FinFETS и теперь Gate-All-Around (GAA), чтобы помочь поддержать

21 сентября 2022 г.

Производство биофармацевтических препаратов — один из самых сложных производственных процессов в мире.

Технология управления массовым расходом и давлением Brooks Instrument помогает максимизировать выход клеточных культур и

20 сентября 2022 г.

Важность точного управления паром в пищевой промышленности Задумывались ли вы когда-нибудь о том, как пар используется в пищевой промышленности? Возьмите

15 сентября 2022 г.

История Скотта в Cross Company — это невероятный рост и продвижение по службе за очень короткое время. Начал работать в компании в декабре

13 сентября 2022

Артуро начал свою карьеру в Cross in the Process Solutions Group в 2016 году в качестве дизайнера с шестимесячным контрактом. Через два месяца

29 августа 2022 г.

Как биотехнология и фармацевтическая промышленность могут лучше пережить эту новую экономику? Биотехнологическая и фармацевтическая отрасли продолжают испытывать растущее давление на финансовые показатели из-за

24 августа 2022 г.

Ронни начал свою карьеру в ВВС, в том числе в качестве командира экипажа истребителя F-15.

Полученные знания о клапанах

15 августа 2022 г.

Знаете ли вы?! Процесс производства клеточного мяса начинается с получения настоящих клеток от живых животных, включая домашний скот, кур и рыб. Эти ячейки

7 июля 2022 г.

Понимание уровня защиты, необходимого для регуляторов массового расхода, имеет решающее значение для выбора надежных и безопасных устройств. посмотри

7 июля 2022 г.

Расходомеры Brooks Instrument Sho-Rate серии 1250/1255 имеют конструкцию EZ Change, которую легко обслуживать в полевых условиях. Посмотрите видео!

25 мая 2022 г.

Купите или создайте свою систему управления технологическим процессом

Дебаты в отрасли о преимуществах распределенных систем управления (РСУ) по сравнению с программируемыми логическими контроллерами (ПЛК) продолжаются, по крайней мере, последние четыре десятилетия. Однако по мере развития технологий развивались и дискуссии. Раньше выбор был более однозначным, но по мере того, как функциональные различия сужаются, а цены выравниваются, аргументы за и против каждой системы становятся все более туманными.

Центральное место в понимании спора между ними занимает понимание фундаментальных различий между двумя платформами. Например, архитектура РСУ возникла из общесистемного подхода с упором на распределение управления в сети, чтобы операторы могли контролировать и взаимодействовать со всей областью предприятия. Координация, синхронизация и целостность данных процесса в высокопроизводительной и детерминированной сети лежат в основе архитектуры DCS.

Архитектуры ПЛК, с другой стороны, сосредоточены на очень гибком и быстром локальном управлении, а последние достижения в технологии ПЛК добавили функции управления процессом. Когда ПЛК и программные пакеты HMI интегрированы, результат очень похож на DCS, но все же это подход «сделай сам» (DIY), а это означает, что инженеры должны контролировать сборку своей системы с нуля. Хотя это гибкий подход к управлению, вариант «сделай сам» обычно связан с повышенными техническими рисками в сети и производительности, а также с дополнительными затратами, которые не всегда очевидны сразу.

В прошлом приобрести РСУ обычно было дороже, чем системы на основе ПЛК, и многие заводы предъявляли более низкие требования к производительности, производительности, отходам, безопасности и соблюдению нормативных требований, чем сегодня. Таким образом, системы на основе ПЛК были привлекательными, потому что они предлагали меньшие капиталовложения и, с функциональной точки зрения, работали адекватно. Но времена изменились. На мировом рынке требования к компаниям-производителям выросли, а закупочная цена РСУ снизилась. В результате многие инженеры по системам управления, менеджеры по техническому обслуживанию и руководители предприятий по-новому смотрят на компромиссы между РСУ и архитектурой системы управления на основе ПЛК при планировании своих капитальных затрат на автоматизацию.

Имея все это в виду, есть несколько вопросов, которые следует учитывать при оценке РСУ по сравнению с построением распределенной системы управления своими руками с использованием архитектуры на основе ПЛК.

Производительность сети

Хорошая производительность сети начинается с правильного планирования сети, которое может быть выполнено только при хорошом знании коммуникационного поведения каждого сетевого узла и протокола, используемого для передачи сетевых сообщений. Основные поставщики средств автоматизации процессов позаботились об этом требовании. Они предоставляют информацию о передовом опыте, поэтому пользователь начинает работу с надежной сетевой схемы для системы управления. Сравните это с миром «сделай сам», где инженер-программист вполне может быть первым, кто соберет воедино конкретную топологию сети.

После завершения планирования и установки сети следующим шагом будет оценка производительности сети. Одна и та же сетевая топология может подвергаться большому разнообразию коммуникационного трафика в зависимости от объема сбора данных, отчетов об аварийных сигналах, компиляции истории, одноранговых сообщений и задач резервного копирования, выполняемых в любой момент времени, которые могут быть выполнены.

заботиться о комплексном тестировании максимальной топологии.

Если предположить, что пользователь спланировал и установил свою сеть, предприятие достигло максимальной производственной мощности и все работает, как ожидалось, общая проблема заключается в поддержании бесперебойной работы сети.

Одно из решений — внедрить отказоустойчивый Ethernet (FTE) с самого начала, избыточную промышленную сетевую технологию Ethernet, использующую недорогие готовые компоненты для обеспечения решения высокой доступности. FTE постоянно заботится о сети управления технологическим процессом, предоставляя обширную сетевую диагностику, которая отслеживается и сообщается как часть базовой DCS.

Кроме того, завод должен проверить функциональность и производительность пакетов обновлений и оперативных исправлений перед их загрузкой в производственную систему. Опытные сетевые инженеры знают, что каждое отдельное устройство в сети должно вести себя должным образом как часть функционирующего сетевого сообщества, поскольку один злоумышленник может испортить работу всей сети.

Эффективность управления

Хорошее управление технологическим процессом основано на надежном и воспроизводимом выполнении стратегии управления. Контроллеры процессов, являющиеся частью классической архитектуры РСУ, имеют принципиально иную философию работы, чем в ПЛК. В то время как ПЛК работает относительно быстрее, контроллер процесса обеспечивает повторяемость. Это означает, что стратегия управления работает на фиксированных тактовых циклах — работать быстрее или медленнее недопустимо. Повторяемый контроль в каждом цикле предназначен для обеспечения повторяемого качества, воспроизводимого выхода и воспроизводимых результатов для предприятия.

Циклы часов — не единственный секрет. Другие системные службы также спроектированы так, чтобы отдавать приоритет решению конфигурации контроллера. Например, сигналы тревоги, генерируемые контроллером, могут подавляться, если они мешают управлению, и восстанавливаться позже, когда нарушения процесса замедляются. Этим можно эффективно управлять только путем тесной координации управления, генерирующего аварийные сигналы, а также подсистем аварийных сигналов и событий, которые собирают, сохраняют и сообщают об этих аварийных сигналах.

Опять же, системный подход с самого начала играет центральную роль в работе DCS.

Графика HMI

Поставщики программных пакетов HMI обычно хвастаются тем, насколько легко проектировать графику для оператора. Но разработка графики, какой бы впечатляющей она ни была, — это не то, чем завод зарабатывает деньги. Представьте себе среду управления технологическим процессом, в которой не нужно создавать графику, потому что она предоставляется предварительно построенной.

В системе, в которой среда управления и операторская среда спроектированы и построены вместе, часто 90 % того, что необходимо для работы технологического предприятия, может быть сделано стандартным. Некоторые платформы РСУ могут предоставлять сотни стандартных лицевых панелей, групповых дисплеев и дисплеев состояния, которые жизненно необходимы для безопасной и эффективной работы предприятия и поставляются готовыми к использованию.

Алгоритмы управления

Объектно-ориентированные функциональные блоки используются главным образом для определения свойств любой данной пользовательской функции.

Создавая функциональные блоки с полным набором функций, основанных на параметрах, пользователь может разрабатывать и точно настраивать стратегии управления без проектирования функций управления, при этом гарантируя, что все необходимые функции доступны и задокументированы как настраиваемые варианты выбора. Инженер по применению просто собирает блоки в желаемую конфигурацию управления с минимальными усилиями. Самодокументируемая, не требующая программирования конфигурация контроллера — это то, что делает архитектуру РСУ эффективной для проектирования и устранения неполадок.

В качестве примера рассмотрим часто используемую функцию управления технологическим процессом — блок PID. Используя глобальную модель данных в стиле DCS, все аспекты функции ПИД-регулятора обычно можно получить через единый экран конфигурации, где для легкого выбора доступны различные алгоритмы, проверенные временем. Параметры, используемые для сигналов тревоги, трендов и истории в ЧМИ, легко найти и настроить в одном месте.

Больше нет необходимости настраивать эти параметры для заполнения конфигурации HMI.

Прикладное программное обеспечение

При сроке службы системы автоматизации от 20 до 30 лет важно учитывать, как часто обычным пользователям потребуется расширять или модифицировать свои системы и как часто они будут захотеть добавить новую технологию управления им.

В мире DIY можно найти все приложения, необходимые для работы предприятия, просто просмотрев каталоги поставщиков ПЛК и ЧМИ и разместив заказ. Вскоре после этого начнут поступать лицензии, DVD-диски, файлы для загрузки и другой полезный контент, предоставляющий множество материалов. Однако проще заказать один номер модели и получить все необходимое сразу через тот же контент. Одна лицензия может предоставить все управляющее программное обеспечение, архиватор данных, объекты тенденций, программное обеспечение для бизнес-интеграции и графику, необходимые для работы технологического предприятия. Благодаря возможностям архитектуры DCS все управляющие приложения загружаются корректно, имеют правильную версию и тестируются на совместную работу.

Управление данными

Когда DIY DCS собирается вместе, несколько моделей данных могут порождать несколько элементов данных, представляющих одну и ту же информацию. А когда отдельные части объединяются в систему, необходимо синхронизировать и поддерживать различные модели данных. Выполнение этой задачи возлагается на разработчиков приложений и системных администраторов.

В мире архитектуры DCS вся модель данных предназначена для охвата всех частей системы. Следовательно, один владелец данных может предоставить часть информации любому приложению или службе в любом месте системы. Проблема здесь не в количестве баз данных. Ключевым моментом является наличие единой модели данных, поэтому независимо от того, где находится элемент данных, он может использоваться любым элементом архитектуры, и этот конкретный элемент данных никогда не дублируется. Комплексная модель данных не обязательно означает одну базу данных, но она означает только одно местоположение для любого заданного элемента данных.

Пакетная автоматизация

Комплексная архитектура РСУ уже давно является излюбленной для проектов пакетной автоматизации. Больше, чем где бы то ни было, пакетная обработка требует тщательной координации между фазами, единицами, рецептами, формулами и т. д. Даже классической архитектуре DCS было сложно обеспечить законченное пакетное решение из-за множества разнообразных элементов в пакетной среде. По этой причине во многих проектах пакетной автоматизации используется множество пакетов, объединенных в единое решение.

Однако модель пакетных данных уже не является такой сложной, как раньше, и различные аспекты решения по автоматизации пакетной обработки теперь могут быть отражены в одной модели данных DCS. Например, все элементы, необходимые для пакетного управления и выполнения, запускаются в контроллере процесса или резервной паре контроллеров, когда требуется надежность. Это означает, что больше нет необходимости в ПК, работающем в качестве сервера пакетной обработки.

Поскольку все элементы пакета обрабатываются контроллером, выполнение пакета происходит быстрее, время цикла сокращается, а производительность увеличивается. Кроме того, операторы изучают единую согласованную среду для сигналов тревоги, безопасности и дисплеев, что позволяет совершать меньше ошибок. С точки зрения проектирования и обслуживания преимущество заключается в изучении и поддержке одного инструмента без дублирования.

Открытая связь

Редко современные технологические установки управляются контроллерами одной марки. Вот почему классическая архитектура DCS также позволяет подключать сторонние устройства к той же модели данных, что и DCS. Такое включение существующих контроллеров означает, что операторы могут просматривать информацию с контроллеров различных марок согласованным образом.

Также важно выбрать управляющее решение, которое позволит беспрепятственно добавлять корпоративные решения на уровень управления. Поскольку приложения, насыщенные информацией, скорее всего, появятся прямо за углом, важно учитывать такие элементы, как системы управления производством (MES), управление активами, пакеты отчетности, статистический контроль процессов (SPC), отслеживание простоев и множество других.

решения корпоративного уровня.

Технология моделирования

Стратегии управления нуждаются в тщательном «озвучивании» перед тем, как они будут развернуты для управления реальным процессом. Поскольку управление процессом настолько сосредоточено на воспроизводимости, необходимо, чтобы среда моделирования выполняла стратегию управления без изменений. Синхронизация важна для управления процессом, и симулятор должен точно воспроизводить синхронизацию выполнения процесса.

Имея это в виду, поставщики РСУ предлагают передовые технологии моделирования для повышения производительности на протяжении всего жизненного цикла предприятия. Это варьируется от автономного использования при моделировании стационарного проектирования, проверки управления и обучения операторов до онлайн-использования для управления и оптимизации, мониторинга производительности и бизнес-планирования.

История процесса

Тщательное улучшение процесса зависит от надежных данных о процессе, что означает, что сбор истории должен быть скоординирован с работой системы автоматизации предприятия, чтобы он не мешал более срочным требованиям управления.

Тем не менее, если возникает необходимость приостановить сбор истории, история должна быть восстановлена, поскольку неполная история недопустима. Предприятиям необходимо надежное решение для архивирования исторических данных, а также для их извлечения для использования в анализе тенденций и качества.

Имея это в виду, большинство современных платформ РСУ теперь включают в себя надежную встроенную функциональность истории процессов, позволяющую инженерам и руководству завода анализировать производительность всей операции из одного места. Резервные механизмы сбора данных также обеспечивают быстрое переключение на вторичный коллектор при потере первичного.

Принятие решения

Каждое предприятие, конечно, предъявляет уникальные требования к автоматизации и управлению, и ни РСУ, ни ПЛК не будут универсальным решением для каждого предприятия. В конечном счете, при выборе технологии, наиболее подходящей для управления технологическими процессами, необходимо тщательно учитывать конкретные приложения и эксплуатационные потребности.

..

.. ..

..

По замыслу это циклический процесс, а не линейный процесс с конечной точкой. Любые изменения в конструкции процесса, рабочих условиях или оборудовании требуют возврата к началу, чтобы обеспечить правильное внедрение любых изменений.

По замыслу это циклический процесс, а не линейный процесс с конечной точкой. Любые изменения в конструкции процесса, рабочих условиях или оборудовании требуют возврата к началу, чтобы обеспечить правильное внедрение любых изменений.

коммунальные услуги (энергия, охлаждающая вода, приборный воздух и т. д.)

коммунальные услуги (энергия, охлаждающая вода, приборный воздух и т. д.)  После завершения PHA следующим шагом в жизненном цикле безопасности является анализ уровня защиты.

После завершения PHA следующим шагом в жизненном цикле безопасности является анализ уровня защиты.

Датчики SIF, логический вычислитель и исполнительные элементы действуют согласованно, чтобы обнаружить опасность и перевести процесс в безопасное состояние.

Датчики SIF, логический вычислитель и исполнительные элементы действуют согласованно, чтобы обнаружить опасность и перевести процесс в безопасное состояние.  Технология управления массовым расходом и давлением Brooks Instrument помогает максимизировать выход клеточных культур и

Технология управления массовым расходом и давлением Brooks Instrument помогает максимизировать выход клеточных культур и  Полученные знания о клапанах

Полученные знания о клапанах

заботиться о комплексном тестировании максимальной топологии.

заботиться о комплексном тестировании максимальной топологии.

Опять же, системный подход с самого начала играет центральную роль в работе DCS.

Опять же, системный подход с самого начала играет центральную роль в работе DCS.  Создавая функциональные блоки с полным набором функций, основанных на параметрах, пользователь может разрабатывать и точно настраивать стратегии управления без проектирования функций управления, при этом гарантируя, что все необходимые функции доступны и задокументированы как настраиваемые варианты выбора. Инженер по применению просто собирает блоки в желаемую конфигурацию управления с минимальными усилиями. Самодокументируемая, не требующая программирования конфигурация контроллера — это то, что делает архитектуру РСУ эффективной для проектирования и устранения неполадок.

Создавая функциональные блоки с полным набором функций, основанных на параметрах, пользователь может разрабатывать и точно настраивать стратегии управления без проектирования функций управления, при этом гарантируя, что все необходимые функции доступны и задокументированы как настраиваемые варианты выбора. Инженер по применению просто собирает блоки в желаемую конфигурацию управления с минимальными усилиями. Самодокументируемая, не требующая программирования конфигурация контроллера — это то, что делает архитектуру РСУ эффективной для проектирования и устранения неполадок.  Больше нет необходимости настраивать эти параметры для заполнения конфигурации HMI.

Больше нет необходимости настраивать эти параметры для заполнения конфигурации HMI.

Поскольку все элементы пакета обрабатываются контроллером, выполнение пакета происходит быстрее, время цикла сокращается, а производительность увеличивается. Кроме того, операторы изучают единую согласованную среду для сигналов тревоги, безопасности и дисплеев, что позволяет совершать меньше ошибок. С точки зрения проектирования и обслуживания преимущество заключается в изучении и поддержке одного инструмента без дублирования.

Поскольку все элементы пакета обрабатываются контроллером, выполнение пакета происходит быстрее, время цикла сокращается, а производительность увеличивается. Кроме того, операторы изучают единую согласованную среду для сигналов тревоги, безопасности и дисплеев, что позволяет совершать меньше ошибок. С точки зрения проектирования и обслуживания преимущество заключается в изучении и поддержке одного инструмента без дублирования.  решения корпоративного уровня.

решения корпоративного уровня.  Тем не менее, если возникает необходимость приостановить сбор истории, история должна быть восстановлена, поскольку неполная история недопустима. Предприятиям необходимо надежное решение для архивирования исторических данных, а также для их извлечения для использования в анализе тенденций и качества.

Тем не менее, если возникает необходимость приостановить сбор истории, история должна быть восстановлена, поскольку неполная история недопустима. Предприятиям необходимо надежное решение для архивирования исторических данных, а также для их извлечения для использования в анализе тенденций и качества.

Добавить комментарий