Содержание

Теплофикационная установка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Теплофикационная установка состоит из четырех ступеней подогрева сетевой воды в двух горизонтальных ( ПСГ-1 и ПСГ-2) и двух вертикальных ( ПСВ-3 и ПСВ-4) подогревателях. Вертикальные подогреватели сетевой воды ПСВ-3 и ПСВ-4 по пару подключены таким образом, что могут питаться как от отборов паровой турбины, так и непосредственно от котлов-утилизаторов. В последнем случае паровая турбина может быть отключена, при этом блок отпускает максимальную тепловую нагрузку. Расположение ПСВ-3 и ПСВ-4 в тепловой схеме таково, что возможен отпуск горячей воды двумя потоками с разной температурой.

[1]

Теплофикационные установки с отбором пара, так же как и установки с противодавлением, снабжаются обычно обводной линией, по которой к потребителям поступает свежий редуцированный пар в тех случаях, когда турбины не работают или по необходимости работают в чисто конденсационном режиме.

[2]

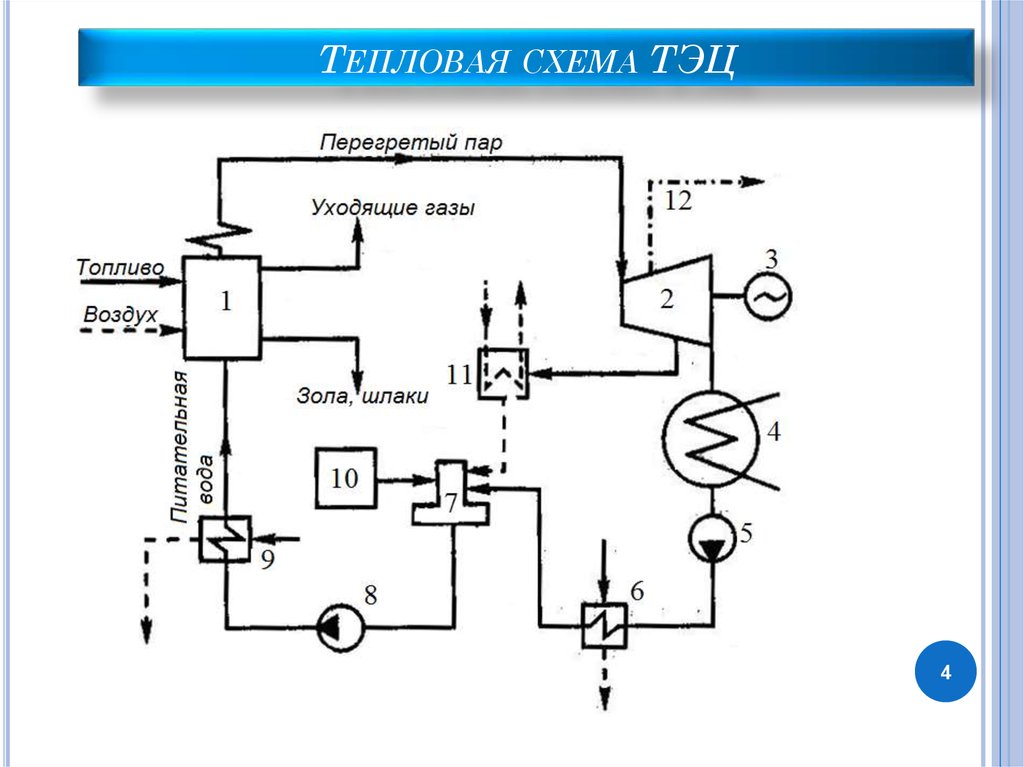

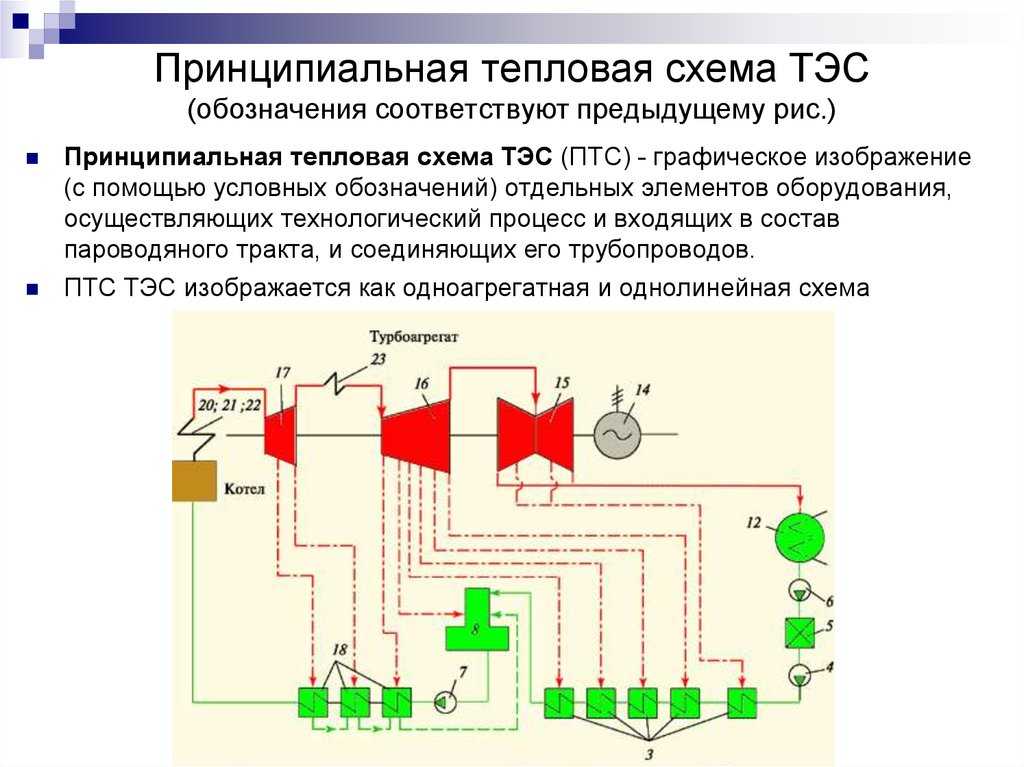

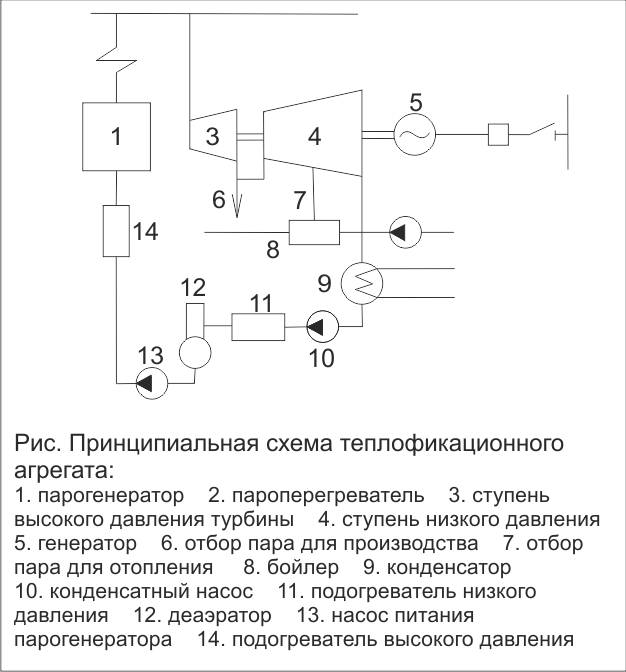

| Принципиальные тепловые схемы установок с комбинированной выработкой тепла и электроэнергии.

[3] |

Теплофикационные установки с тепловой схемой, подобной схеме на рис. 2 — 7 6, оборудованы турбинами с противодавлением и работают по тепловому графику. Это значит, что мощность турбины меняется прямо пропорционально количеству отбираемого потребителем отработавшего пара. Если потребитель забирает меньше пара, чем пропускает через себя турбина, соответствующая часть отработавшего пара выбрасывается в атмосферу.

[4]

Теплофикационная установка ( на ТЭЦ) для снабжения внешних потребителей горячей водой на отопление и горячее водоснабжение состоит из основных подогревателей сетевой воды ( для подогрева ее до МО-iH5eC), пиковых водогрейных котлов с их вспомогательным оборудованием, осуществляющих подогрев сетевой воды ( в период низких наружных температур) с МО-115 до 150 С, вакуумного деаэратора подпиточной воды теплосети, деаэратора конденсата с производства, сетевых и подпиточных насосов теплосети ( поз.

[5]

Теплофикационная установка оснащается регулятором температуры прямой сетевой воды и регулятором подпитки теплосети. Автоматический ввод резерва производится у сетевых, подпиточ-ных и конденсатных насосов.

[6]

Теплофикационная установка состоит из четырех ступеней подогрева сетевой воды в двух горизонтальных ( ПСГ-1 и ПСГ-2) и двух вертикальных ( ПСВ-3 и ПСВ-4) подогревателях. Вертикальные подогреватели сетевой воды ПСВ-3 и ПСВ-4 по пару подключены таким образом, что могут питаться как от отборов паровой турбины, так и непосредственно от котлов-утилизаторов. В последнем случае паровая турбина может быть отключена, при этом блок отпускает максимальную тепловую нагрузку. Расположение ПСВ-3 и ПСВ-4 в тепловой схеме таково, что возможен отпуск горячей воды двумя потоками с разной температурой.

[7]

Принципиальная тепловая схема электростанции с турбиной ПТ-135 / 165 — 130 / 15. 84. 84.

[8] |

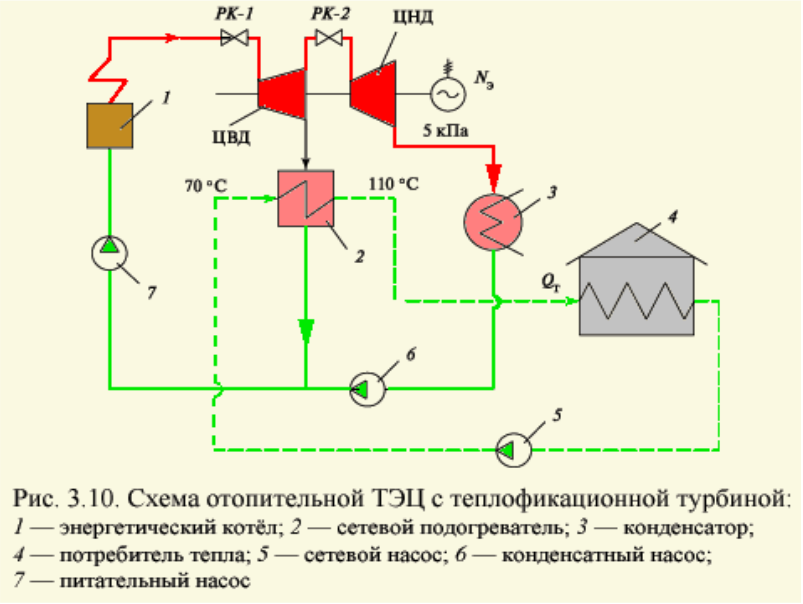

Теплофикационная установка на ТЭЦ включает в себя два сетевых подогревателя и пиковый водогрейный котел.

[9]

| Теплофикационная установка ТЭЦ с турбинами мощностью 6 — 25 МВт.

[10] |

Теплофикационные установки турбин Т-185 / 220 — 12 8 — 2, Т-180 / 210 — 12 8 — 1 и Т-180 / 215 — 12 8 имеют в своем составе сальниковые подогреватели на сетевой воде, включаемые в работу при недостаточном расходе воды через аналогичный подогреватель на линии основного конденсата. Во всех установках отсос воздуха производится в конденсатор турбины.

[11]

Первая городская теплофикационная установка была пущена в экс-шютатцию зимой 1924 / 25 г. в Ленинграде, где на 3 — й Государственной электрической станции конденсационный турбогенератор был приспособлен для работы с ухудшенным вакуумом.

[12]

Теплофикационная установка ТЭЦ с турбинами мощностью 6 — 25 МВт.

[13] |

Теплофикационные установки турбин Т-185 / 220 — 12 8 — 2, Т-180 / 210 — 12 8 — 1 и Т-180 / 215 — 12 8 имеют в своем составе сальниковые подогреватели на сетевой воде, включаемые в работу при недостаточном расходе воды через аналогичный подогреватель на линии основного конденсата. Во всех установках отсос воздуха производится в конденсатор турбины.

[14]

Теплофикационные установки промышленных и других ведомственных потребителей обслуживаются их персоналом.

[15]

Страницы:

1

2

3

4

1. Краткая характеристика теплофикационной установки.

1.1.

Теплофикационная установка предназначена

для подогрева циркулирующей в тепловой

сети воды для централизованного

обеспечения теплом коммунально-бытовых

нужд промышленных предприятий и населения

города (отопления, горячего водоснабжения).

Теплофикационная установка включает

в себя два основных подогревателя

сетевой воды — БО-1 и БО-2, два пиковых

подогревателя — БП-1 и БП-2, два

вспомогательных сетевых подогревателя

— ПСВ-А и ПСВ-Б, пять сетевых насосов,

два насоса откачки конденсата бойлеров,

два деаэратора подпитки тепловой сети

— ДПТС-1 и ДПТС-2, два насоса подпитки

тепловой сети, трубопроводы н необходимую

запорную и регулирующую арматуру.

Пиковый подогреватель БП-2 предназначен

только для подогрева сетевой воды на

теплично-овощной комбинат. На трубопроводе

подачи сетевой воды на теплично-овощной

комбинат установлены заглушки сразу

после БП-2.

1.2.

Техническая характеристика сетевых

подогревателей.

|

Показатели |

БО-1 |

БО-2 |

БП-1 |

БП-2 |

ПСВ-А |

ПСВ-Б |

|

|

1. |

Тип |

ПСВ-500-3-23 |

ПСВ-500-14-23 |

Инофирменные |

|||

|

2. |

Расчетный |

1150 |

1800 |

200 |

|||

|

3. |

Рабочее МПа кгс/см2 |

0,25 2,5 |

0,7 7,0 |

0,5 5,0 |

|||

|

4. |

Рабочее МПа кгс/см2 |

1,4 14 |

1,4 14 |

0,5 5,0 |

|||

|

5. |

Максимальная |

133 |

250 |

130 |

|||

|

6. |

Максимальная |

110 |

150 |

100 |

|||

|

7. |

Уровень |

1/3 |

1/3 |

1/3 |

|||

1.2.2.

Техническая характеристика насосного

оборудования.

|

Сетевые |

Конденсат-ные |

Насосы |

||||||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

№ 1 |

№ 2 |

№ 1 |

№ 2 |

||

|

1. |

Тип |

3В200х2 |

СЭ1250-140 |

8КСД10х3 |

6К-12 |

|||||

|

2. |

Напор, |

500 |

1250 |

56 |

54 |

|||||

|

3. |

Производительность, |

500 |

1250 |

110 |

45 |

|||||

|

4. |

Мощность |

200 |

630 |

40 |

17 |

|||||

|

5. |

Скорость |

1450 |

1500 |

1450 |

2900 |

|||||

|

6. |

Температура |

70 |

70 |

120 |

105 |

|||||

1.

Сетевые и конденсатные насосы оборудованы

устройством Автоматического Включения

Резерва (АВР), при отключении работающего

насоса автоматически включается

установленный на АВР резервный насос.

1.4.

Техническая характеристика деаэраторов

подпитки тепловой сети.

|

№ |

ДПТС-1 |

ДПТС-2 |

|

|

1. |

Тип |

ДСА-25 |

|

|

2. |

Емкость |

25 |

|

|

3. |

Температура |

102 |

|

|

4. |

Давление МПа кгс/см2 |

0,09 0,9 |

|

1.5.

Схема циркуляции сетевой воды.

1.5.1

В отопительный период:

Сетевая

вода на город и Комсомольский район из

обратной магистрали (магистраль №1, №3)

тепловой сети через один или два

параллельно включенных вспомогательных

подогревателя сетевой воды ПСВ-А и

ПСВ-Б, через конденсатор турбины-2

насосами сетевой воды подается в прямую

(подающую) магистраль. В зависимости от

температуры наружного воздуха для

поддержания температуры теплосети в

соответствии с утвержденным графиком

дополнительно, после сетевых насосов,

могут включаться в работу основные

подогреватели сетевой воды (один или

два в зависимости от расхода сетевой

воды и требуемой температуры сетевой

воды) и (или) пиковый подогреватель

сетевой воды БП-1.

1.5.2.

В летний период:

Сетевая

вода на город и Комсомольский район из

обратной магистрали (магистраль №1, №3)

тепловой сети через один или два

параллельно включенных вспомогательных

подогревателя сетевой воды ПСВ-А и

ПСВ-Б, насосами сетевой воды через один

из основных подогревателей сетевой

воды подается в прямую (подающую)

магистраль;

1.6.

Подогрев сетевой воды в теплофикационной

установке осуществляется:

-

во

вспомогательных подогревателях сетевой

воды ПСВ-А и ПСВ-Б — выпаром из дренажного

бака 2-ой очереди и выпаром из расширителя

чистых продувок 2-ой очереди, при

форсировании испарительной установки

ИУ-3 или ИУ-4 на ПСВ подается вторичный

пар от испарителя; -

в

конденсаторе турбины-2 — отработанным

паром турбины; -

в

основных подогревателях сетевой воды

— паром теплофикационного отбора

ТГ-3 или ТГ-4 (в линию теплофикационного

отбора турбин, для форсированной работы

испарителя ИУ-4, может быть подан

вторичный пар ИУ-4), в качестве резервного

источника используется редуцированный

пар РОУ-7.8/0.12-0.25;

-

при

работе электростанции в режиме котельной

подогрев сетевой воды в основных

подогревателях сетевой воды осуществляется

редуцированным паром РОУ — 7.8/0.12-0.25; -

в

пиковых подогревателях — редуцированным

паром РОУ-83/7, в качестве резервного

источника может использоваться

РОУ-83/13.

1.7.

Конденсат греющего пара из пиковых

подогревателей каскадно подается в

корпус основных подогревателей, откуда

насосами откачки конденсата откачивается

во всасывающий коллектор деаэраторных

насосов 1 или 2 очереди. Регулятор уровня

в основных бойлерах включается в

бойлерном отделении на отм. 10, 4 м и должен

быть переведен на работающий бойлер, а

при работе обоих бойлеров параллельно

– на один из бойлеров.

Отсос

неконденсирующихся газов из пиковых

подогревателей осуществляется в основные

подогреватели, а из них в конденсаторы

турбин или на общий коллектор отсоса

агрессивных газов.

1.8.

Оборудование схемы подпитки теплосети.

1.8.1.

Установка для подпитки тепловой сети

состоит из термических деаэраторов

подпитки тепловой сети, работающих

параллельно, насосов подпитки тепловой

сети и автоматического регулятора

подпитки. На линии подпитки установлен

расходомер, указывающий расход воды на

подпитку тепловой сети, а так же

теплосчетчик, показания которого

фиксируются и обрабатываются на

компьютере в ПТО.

1.8.2.

В деаэраторы подпитки теплосети поступает

химически очищенная вода, подогретая

до температуры 102 — 104 оС

в подогревателях химически очищенной

воды. В деаэраторах происходит ее

деаэрация для удаления растворенных в

ней агрессивных газов. Поэтому необходимо

постоянно поддерживать в деаэраторах

подпитки избыточное давление 0,02 МПа

(0,2 кгс/см2),

что соответствует температуре 102 — 104

оС.

Для подогрева и деаэрации воды в ДПТС

подведен пар из трубопровода

теплофикационного отбора (в схеме

предусмотрена подача в ДПТС по перемычкам

пара II отбора, вторичного пара ИУ-1 и

ИУ-2).

деаэратора обязательно на каждом

включенном деаэраторе должна быть

открыта арматура на трубопроводе выпара.

Подача в деаэраторы воды с температурой

ниже 102 оС

приводит к излишним затратам пара на

подогрев воды и ведет к потерям конденсата

подаваемого пара.

При

увеличении солесодержания, жесткости

воды в ДБ-1, с целью уменьшения потерь

воды и тепла, смонтирована схема подачи

в деаэраторы подпитки теплосети воды

из дренажного бака 1-ой очереди. Арматура

на нагнетании насоса дренажного бака

и на линии подачи ХОВ в деаэраторы

подпитки теплосети находится на площадке

РУ-2 (отм. 7 м).

1.8.3.

Критерии и пределы безопасного состояния

и режимов работы деаэраторных установок:

-

давление

в корпусе деаэратора 0,2 кгс/см2; -

гидрозатвор

для предохранения бака от повышения

давления сверх 0,02 МПа (0,2 кгс/см2)

находится в работе и заполнен водой,

арматура подачи ХОВ на заполнение

гидрозатворов находится в районе

деаэраторов на отм.10,4 м;

-

температура

воды в пределах 102-104 о

С,

в головку деаэратора постоянно подается

пар; -

уровень

воды в деаэраторе в пределах не ниже

нижнего допустимого и не выше верхнего

допустимого уровня; -

постоянно

открыт выпар из ДПТС в атмосферу; -

контрольно-измерительные

приборы должны быть исправны, включены

в работу, показания контрольно-измерительных

приборов должны соответствовать

показателям параметров нормальной

работы.

1.8.4.

Схемы подпитки теплосети.

-

основная

линия подпитки, из деаэраторов подпитки

теплосети деаэрированная вода поступает

на всас насосов подпитки теплосети и

через автоматический регулирующий

клапан в обратную магистраль. В линию

подпитки теплосети врезана перемычка

от ДХОВ-1 для подачи воды на подпитку

теплосети, арматура которой находится

в районе БП-1, отм.4 м.. Расход воды на

подпитку теплосети по основной линии

регистрируется расходомером; -

резервная

линия подпитки, для поддержания давления

в теплосети в случае появления больших

утечек воды служит резервная подпитка

тепловой сети — подачей в обратную

магистраль ХОВ непосредственно насосами

ХОВ 2-ой очереди из ДХОВ-2. Арматура

резервной подпитки находится в районе

РУ-4 на отм. 2,9 м; -

аварийная

подпитка — подачей пресной воды от

трубопровода пресной воды, в нормальных

условия арматура подачи пресной воды

должна быть закрыта и опломбирована,

воздушник на данной линии открыт и

опломбирован. Арматура находится в

районе БО-1 и в конденсатном отделении

напротив воздухоподогревателя ТГ-3 на

отм 2,9 м; -

для

подпитки теплосети в аварийном положении

вызванном отсутствием химически

очищенной и пресной воды на станции, в

теплопункте на ул. Яльцева существует

схема аварийной подпитки тепловых

сетей от городского водопровода.

Тепловая мощность тепловых электростанций

Быстрая индустриализация и более широкое использование бытовой электроники увеличили спрос на энергию. Чтобы удовлетворить растущий спрос на энергию, страны мира ищут энергию из возобновляемых источников, а не из невозобновляемых источников, чтобы придерживаться принципа устойчивости. Поскольку энергия из возобновляемых источников все еще находится на экспериментальной стадии, необходимо оптимально использовать имеющиеся источники энергии.

1. Угольные тепловые электростанции в Индии

После Китая с 285 угольными ТЭС Индия является второй страной с большим количеством угольных ТЭС. Соответственно, Индия является вторым по величине загрязнителем угля в мире [1] . Обилие и свойства горения угля благоприятствуют удовлетворению потребностей в энергии. Тем не менее, неудовлетворительное функционирование ТГТЭС часто называют причиной загрязнения окружающей среды тепловой электростанцией.

По данным Guttikunda и Jawahar [7] , Индия ежегодно потребляет 503 млн тонн угля и производит 580 тыс. тонн твердых частиц диаметром 2,5 мкм. Это приводит к преждевременной смерти от 80 000 до 115 000 человек и 20 миллионам случаев заболевания астмой. Другое недавнее исследование [8] предполагает, что 32% глобальных хронических респираторных заболеваний приходится на Индию. Удаление угольной золы в окружающую среду подвергает население воздействию тяжелых металлов и твердых частиц. Летучая зола, образующаяся при сжигании угля, содержит токсичные тяжелые металлы, такие как свинец (Pb), цинк (Zn) и никель (Ni) [9] . Поскольку летучая зола сбрасывается непосредственно в водоемы, она вызывает загрязнение воды. Исследования воздействия на окружающую среду угольных тепловых электростанций показывают, что частичное сжигание угля является основной причиной повышенных выбросов окиси углерода и других твердых частиц. Тепловые электростанции также сталкиваются со многими проблемами, связанными со сжиганием угля.

2. Проблемы, влияющие на тепловую мощность тепловых электростанций

Чтобы определить проблемы, связанные с повышением тепловой мощности теплоэлектростанции, был проведен поиск научных статей в базах данных, таких как Science Direct, Google Scholar и Web of Science. Для сбора статей использовались следующие ключевые слова и булевы операторы: «проблемы теплоэлектростанции ИЛИ проблемы, с которыми сталкивается теплоэлектростанция», «тепловая электростанция в Индии», «трудности, с которыми сталкивается теплоэлектростанция, И проблемы, с которыми сталкивается тепловая электростанция» и «угольная электростанция И тепловая электростанция». Из них изначально было собрано 60 статей. Затем статьи проверялись на характер работы. Здесь было обнаружено, что 15 статей являются дубликатами или копиями работ. После отказа от дублирующих работ по оставшимся статьям были выявлены проблемы повышения теплотворной способности котла.

Поскольку обычно уголь на тепловых электростанциях не сжигается должным образом, это приводит к образованию летучей золы. С этими отходами летучей золы неэффективно обращаются, и они часто выбрасываются в окружающую среду. Летучая зола тепловых электростанций является богатым источником углерода и увеличивает эффект глобального потепления [10] . Аналогичным образом, работы по техническому обслуживанию тепловых электростанций не проводятся должным образом, что привело к повреждению некоторых критически важных компонентов. Повреждение котлов и воздуховодов может привести к захвату поступающего воздуха, что приводит к низкому давлению. В условиях низкого давления летучая зола, образующаяся при сгорании угля, может осаждаться в трубном тракте 9.0007 [11] . Это влияет на теплопроизводительность тепловых электростанций. Талапатра и др. [12] утверждают, что содержание влаги в угле влияет на процесс горения и снижает эффективность угля. Выявленные проблемы с описаниями и соответствующими ссылками приведены в таблице 1 .

Таблица 1. Проблемы, влияющие на повышение теплопроизводительности котельной системы.

| Проблемы | Краткое описание | Каталожные номера |

|---|---|---|

| Содержание несгоревшего углерода в летучей золе (B1). | Пылеугольное топливо, поступающее в котел на сжигание, не полностью сгорает внутри топки и выходит с дымовыми газами несгоревшим. | [10] [13] |

| Содержание несгоревшего углерода в золе (B2). | Тяжёлая угольная пыль выходит через бункер для зольных остатков котла с частицами тяжёлой золы. | [10] |

Утечка воздуха на входе в котел и воздуховод (B3). |

Любая утечка в воздуховодах влияет на давление тяги, что приводит к неполному сгоранию и приводит к потерям топлива и увеличению расхода вспомогательного оборудования. | [11] [14] |

| Оптимизирующий измельчитель (B4). | Подача необходимого количества воздуха в зависимости от количества угля, подаваемого в котел, называется оптимизацией, которая снижает потери тепла из-за избыточного уноса воздуха и снижает потребление на собственные нужды. | [15] |

| Оптимизация размера и геометрии горловины измельчителя для уменьшения брака угля (B5). | Оптимизация размера и геометрии горловины измельчителя снижает количество отходов угольной мельницы. | [15] |

Тонкость измельчителя, механическая устойчивость и оптимизация настройки (B6). |

Оптимизация размера угля на основе времени пребывания в печи и требуемого правильного потока воздуха. | [11] |

| Сбалансированное распределение топлива и воздуха в ленту горелки (B7). | Измерение расхода угля и подача правильного количества воздуха обеспечивают эффективное сжигание. | [10] |

| NO X уменьшение посредством регулировки горелки (B8). | Глубина установки распределителя угля в угольной горелке играет основную роль в снижении NO X в котле. | [16] |

| Балансировка потока угля (B9). | Балансировка потока угля между горелками котла приводит к более эффективному сжиганию. |

[6] |

| Поток спрей-воды для осушения супернагревателя (B10). | Тепло в перегретой области основного потока теряется за счет использования этого тепла для нагрева распыляемой в нем воды. | [2] |

| Поток спрей-воды для разбрызгивания пароохладителя промежуточного нагревателя (B11). | Тепло в перегретой области горячего промежуточного пара теряется за счет использования этого тепла для нагрева распыляемой в нем воды. | [5] |

| Негерметичность подогревателя воздуха (B12). | Негерметичность воздухоподогревателя снижает теплоприток первичного и вторичного воздуха от дымовых газов. |

[17] |

| Вспомогательный расход от неоптимизированного сгорания (B13). | Система тяги котла и вентиляторы мельницы перегружены из-за неоптимизированного сжигания, что увеличивает потребление на собственные нужды. | [3] |

| Температура пара на выходе пароперегревателя (B14). | Утечка воздухонагревателя, неоптимизированное сгорание и некачественный уголь. Неправильная продувка сажи является основной причиной низкой температуры пара на выходе из пароперегревателя. | [4] |

| Температура пара на выходе из подогревателя (B15). | Снижение температуры пара на выходе из промежуточного подогревателя снижает эффективность цикла промежуточного подогрева, снижает КПД котла и приводит к коррозии последней ступени турбины низкого давления. |

[6] |

| Температура воздуха на выходе отопителя (B16). | Высокая температура воздуха на выходе повышает КПД котла, снижает температуру дымовых газов на выходе и повышает КПД котла. | [16] |

| Температура газа на выходе из подогревателя воздуха (B17). | Пониженная температура дымовых газов на выходе является показателем количества тепла, поглощаемого котлом, если воздухонагреватель герметичен. | [3] |

| Избыток воздуха на выходе из котла (B18). | Большие потери тепловой энергии уносятся избыточным потоком воздуха через котел. | [18] |

Негерметичность вентиляционного и сливного клапана котла (B19). |

Это точки потери тепла и дорогостоящей деминерализованной воды. Они снижают эффективность установки. | [4] |

| Оптимизированная работа обдува сажи (B20). | Воздуходувки для удаления сажи используются для удаления золы, отложившейся на поверхности труб. Работа сажеуловителя запрограммирована с некоторой периодичностью вне зависимости от наличия или отсутствия золы. | [3] [19] |

| Просыпи и выбросы угля из измельчителя (B21). | Сокращение утечек и брака угля напрямую экономит уголь, тем самым снижая стоимость угля и вспомогательное потребление. | [5] [20] |

Непрерывный мониторинг (B22). |

Эксплуатация электростанции на проектных параметрах позволяет достичь расчетной теплопроизводительности. | [10] [21] |

3. Существующие методы MCDM

Поскольку на работу тепловых электростанций влияет множество факторов, широко используются методы MCDM. Патель и Двиведи [22] использовали методологию AHP, чтобы найти ключ к профилактическому обслуживанию критически важных компонентов тепловых электростанций. Ли и др. [23] оценивал критерии конкуренции по выработке электроэнергии тепловыми электростанциями с использованием гибридной методологии MCDM. Юань и др. [24] использовал методологию ANP для изучения проблем, связанных с использованием CBTPP в разных странах. Миттал и др. [25] использовал методологию AHP для оценки проблем тепловых электростанций. Pradhan и Ghose [26] представили анализ ключевых факторов тепловых электростанций в штате Тамил Наду в Индии.

Понимание тепловой мощности и эффективности угольных электростанций

Предлагаемые стандарты США по сокращению выбросов углерода от существующих угольных электростанций в значительной степени зависят от повышения эффективности производства. Топливо, операции и конструкция установки — все это влияет на общую эффективность установки, а также на выбросы углерода. Этот обзор основ эффективности угольных электростанций, частых проблем, снижающих эффективность, и некоторых решений по улучшению работы и снижению затрат на выработку электроэнергии должен быть полезен для электростанций, где бы они ни находились.

Сцена: Двадцать лет назад молодой инженер стоит перед группой плакеток и наград в вестибюле большой угольной электростанции. Она с интересом отмечает, что некоторые из них относятся к наградам «лучшая тепловая мощность», а также отмечает, что последней награде уже более трех лет. Седой машинист станции, похожий на Сэма Эллиотта, покрытого угольной пылью, присоединяется к ней перед дисплеем.

«Почему эта станция перестала получать награду за тепловую мощность?» она спрашивает.

«Ну, мэм, так как мы добавили скрубберы, в этом больше нет смысла. А другие электростанции перешли на уголь из бассейна Паудер-Ривер (PRB), так что они тоже пострадали от тепловыделения. Итак, кто-то просто посчитал, что, поскольку нам пришлось отказаться от теплоты, чтобы соответствовать ограничениям по выбросам, больше не было смысла получать награду».

Перенесемся в 2014 год, и картина будет совершенно иной. Усовершенствованный контроль выбросов угольных электростанций является нормой, и уголь PRB в некоторой степени используется на большинстве электростанций в США, а Агентство по охране окружающей среды (EPA) предложило стандарты для сокращения выбросов углерода от существующих электростанций в соответствии с разделом 111 (d).

В этой статье изложены основы эффективности электростанции и теплопроизводительности, чтобы можно было быстро понять, где есть наилучшие возможности для улучшения для конкретного генерирующего актива. Затем рассматриваются способы достижения цели 6% NPHR.

Основы теплопроизводительности

Термин «теплопроизводительность» просто относится к эффективности преобразования энергии с точки зрения «сколько энергии необходимо затратить, чтобы получить единицу полезной работы». В электростанции внутреннего сгорания источником энергии является топливо, а полезной работой является электроэнергия, подаваемая в сеть, паровое тепло, поставляемое промышленному потребителю или используемое для отопления, или и то, и другое.

В США тепловая мощность обычно выражается с использованием смешанных английских единиц и единиц СИ БТЕ/кВтч. Хотя сначала это сбивает с толку, это просто указывает, сколько БТЕ/ч энергии требуется для производства 1 кВт полезной работы. В других странах обычно используются кДж/кВтч, ккал/кВтч или другие меры. В этой статье используется формат США.

Поскольку примерно 3412 БТЕ/час равняется 1 кВт, мы можем легко определить термодинамический КПД электростанции, разделив 3412 на теплопроизводительность. Например, угольная электростанция с теплопроизводительностью 10 000 БТЕ/кВтч имеет тепловой КПД 3 412/10 000, или 0,3412 (34,12%).

Метод ввода/вывода

Один из самых простых способов рассчитать NPHR — это разделить БТЕ/ч подводимого топлива на чистую выработку (электроэнергии и пара для потребителей) в кВт.

По моему опыту, меньшинство электростанций внутреннего сгорания имеют хорошие показатели фактической скорости сжигания топлива на каждом блоке. Практическое отраслевое правило заключается в том, что точность объемных дозаторов в лучшем случае составляет +/– 5 %, а гравиметрических дозаторов — в лучшем случае +/– 2 %. На практике я обнаружил, что фактическая погрешность измерения скорости сгорания топлива может составлять от 5% до 10%.

На одной электростанции, на которой я работал, единственной возможностью оценить интенсивность сжигания угля было использование фотографий угольного склада, сделанных весёлой дамой из её самолёта Cessna, и сравнение предполагаемого размера склада с чеками поездов за месяц, чтобы определить, сколько угля было сожжено в целом. Потенциальная ошибка для этого метода может легко превышать 25%.

Другим важным фактором при измерении тепловложения является анализ качества топлива, особенно его теплотворной способности.

Короче говоря, метод ввода/вывода не является идеальным методом для отслеживания разницы в эффективности вашей угольной электростанции, если у вас нет точных питателей угля (рис. 1) плюс точное и регулярное определение теплотворной способности вашего топлива.

| 1. Важное значение имеют питатели угля. Часто игнорируемые до тех пор, пока что-нибудь не сломается, неточные устройства подачи угля могут затруднить определение тепловой мощности вашей установки. Предоставлено: Уна Ноулинг |

Метод тепловых потерь и три поля эффективности

Серьезная проблема с использованием метода ввода/вывода для определения теплового потока заключается в том, что если ваш тепловой поток меняется от одной ситуации к другой, вы не имеете ни малейшего представления о том, что привело к изменению.

Метод тепловых потерь для определения теплового расхода по существу разделяет электростанцию на три подсистемы, в которых происходит процесс преобразования энергии:

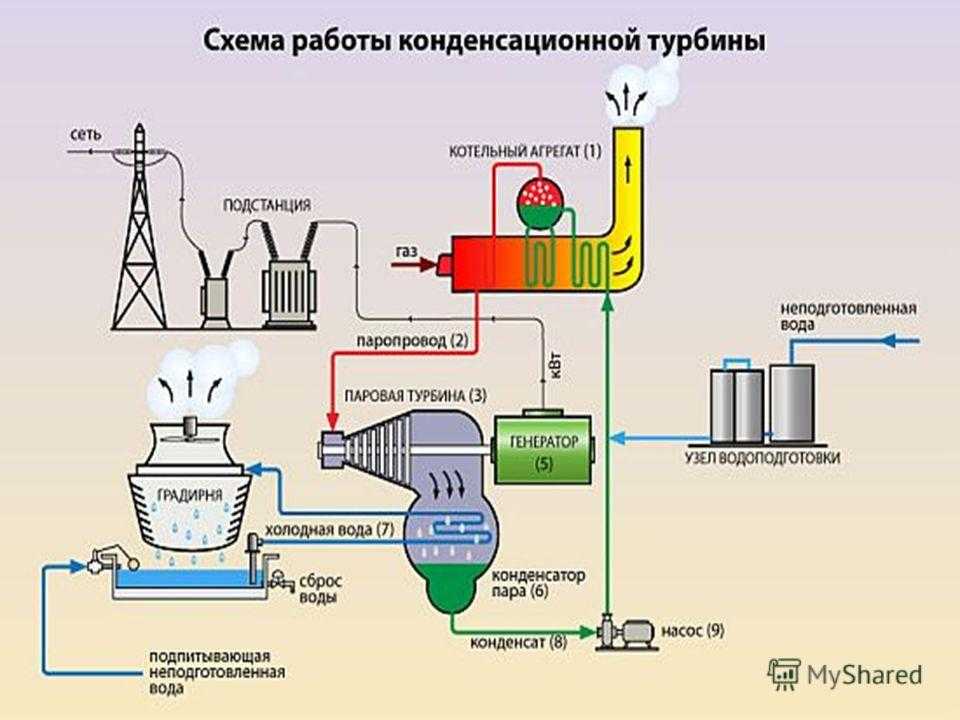

■ Котел, в котором тепло топлива преобразуется в энергию пара.

■ Турбина, в которой тепло пара преобразуется в механическую энергию вращения.

■ Генератор, в котором энергия вращения преобразуется в полную и полезную электроэнергию.

Метод тепловых потерь для расчета тепловой мощности, по сути, рисует прямоугольник вокруг каждой из этих подсистем и определяет эффективность каждого процесса преобразования энергии. Произведение всех этих значений эффективности преобразования дает общую полезную теплопроизводительность электростанции:

NPHR, БТЕ/кВт x час = NTHR, БТЕ/кВт x час / ((КПД котла, % / 100) x (Полезная мощность, кВт / Полная мощность, кВт)) /21/15.

Как видно из этого уравнения, для снижения NPHR необходимо увеличить КПД котла, уменьшить полезную теплоотдачу турбины или увеличить полезную выработку по отношению к валовой выработке.

КПД котла

Определение КПД вашего котла – это эффективное определение всех различных неэффективностей, возникающих в процессе сжигания топлива для получения энергии пара. Стандарты и испытательные организации, такие как Американское общество инженеров-механиков (ASME) и Немецкий институт нормирования (DIN), имеют схожие, но разные показатели для расчета потерь эффективности, но с общей точки зрения их можно сгруппировать в следующие категории.

Ощутимые потери тепла. Ощутимые тепловые потери можно рассматривать как тепло, которое можно почувствовать непосредственно с помощью термометра. Например, воздух для горения поступает на вашу электростанцию при температуре окружающей среды, а дымовые газы выбрасываются из холодного конца воздухонагревателя котла при некоторой повышенной температуре.

Прочие потери явного тепла включают тепло, содержащееся в остатках и летучей золе, удаляемой из котла, а также в пиритах и горных породах, которые выбрасываются из угольных мельниц. Количество избыточного воздуха, используемого для горения, оказывает значительное влияние на эти потери, поскольку каждый фунт избыточного воздуха, проходящего через котел, несет с собой потенциально полезную энергию.

Скрытые потери тепла. Скрытые тепловые потери трудно обнаружить с помощью термометра, и они представляют собой потери энергии, связанные с фазовым переходом воды. Когда топливо сжигается в котле, не только вся влага, содержащаяся в топливе, испаряется в пар, но и весь водород, содержащийся в топливе, сгорает с образованием воды, которая также испаряется в пар. Если температура выхлопных газов, выходящих из воздухонагревателя котла, не ниже точки кипения воды, содержащейся в газе, вся эта скрытая теплота парообразования выйдет из котла и будет потеряна в окружающей среде.

Поскольку потери скрытого тепла в основном связаны с топливом, их нельзя легко изменить без переключения или сушки топлива. (См. «Повышение эффективности установки и сокращение выбросов CO 2 при сжигании высоковлажных углей» в выпуске за ноябрь 2014 г.)

Несгоревшие горючие потери. Несгоревшие потери с горением – это потери КПД от неполного сгорания топлива в котле. В первую очередь это измеряется в виде углеродного остатка в золе, но также включает образование монооксида углерода (CO). На эти потери обычно влияют как свойства топлива (летучесть топлива), так и методы эксплуатации (избыточный уровень воздуха, чистота топлива и т.п.). Важно отметить, что потери от несгоревших продуктов сгорания — это не то же самое, что потери при возгорании (LOI), поскольку потери от несгоревших продуктов сгорания представляют собой потери энергии, тогда как LOI рассчитывается на основе массы золы.

Радиационные и конвекционные потери. Коммунальные котлы представляют собой огромные системы оборудования с многочисленными отверстиями для труб и инструментов и очень большой площадью поверхности, подверженной воздействию окружающей среды.

Маржа и неизвестные убытки. Из-за большого размера и сложности котла часто бывает нецелесообразно измерять все возможные источники потерь энергии на электростанции. В результате для оценки этих потерь обычно используется значение «маржи» или «неизвестного убытка». Типичные значения варьируются от 0,5% до 2,0%.

Если принять во внимание все эти потери эффективности, типичный котел общего назначения может использовать энергию топлива с эффективностью от 83% до 91%.

Повышение эффективности котла. Ощутимые потери тепла можно уменьшить, установив улучшенные средства контроля горения, позволяющие точно регулировать уровень избыточного воздуха в операторах печи для снижения избыточного уровня кислорода в печи. Предварительный подогрев воздуха для горения отходящим теплом завода также повысит эффективность, и некоторые заводы рассматривают схемы использования солнечных тепловых коллекторов в качестве подогревателей воздуха в светлое время суток.

Поскольку потери скрытого тепла сильно зависят от качества топлива, а современные конструкции котлов не позволяют использовать конденсационные нагреватели воздуха, за исключением перехода на более сухое топливо, мало что можно сделать для уменьшения потерь скрытого тепла.

Потери от несгоревших продуктов сгорания могут быть уменьшены за счет улучшения настройки котлов и горелок, при этом некоторые установки могут повысить чистую эффективность более чем на 1% в результате незначительной настройки или капитальных вложений.

Эффективность турбины

Эффективность турбины — это, по сути, эффективность турбины по преобразованию пара из котла в полезную энергию вращения. Упрощенный способ просмотра полезной тепловой мощности турбины (NTHR) состоит в том, чтобы суммировать увеличение энтальпии питательной воды и холодного промежуточного пара на границе котла и разделить это значение на общую выработку электроэнергии.

Определение КПД турбины. Как и в случае всей установки, тепловая мощность турбинного цикла может быть выражена на основе «брутто» или «нетто».

Где:

NTHR = чистая тепловая скорость турбины, BTU/KWH

H MSOUT = Энтальпия основного пара, выходящего на котел Envelope, BTU/HR

H FWIN . питательной воды, поступающей в кожух котла, БТЕ/ч

H HRH = энтальпия горячего промежуточного пара, выходящего из кожуха котла, БТЕ/ч

H CRH = энтальпия холодного промежуточного пара, поступающего в кожух котла, БТЕ/час

Мощность BFP = потребляемая мощность питательного насоса котла, кВт

Повышение эффективности турбинного цикла.

Негерметичность наконечника ковша и уплотнения может составлять 40% общей потери эффективности турбины. Шероховатость, эрозия и ремонт сопла могут составлять 35% потери эффективности, отложения на турбине — 15%, а эрозия и шероховатость ковша — 10%. Проблемы в этих областях могут привести к значительному снижению эффективности: известно, что отложения в турбине вызывают потерю эффективности почти на 5%, а утечки из корпуса турбины снижают эффективность на 3%.

Очень важно знать, что турбина является частью гораздо более крупной пароводяной системы, включающей конденсаторы, градирни, нагреватели питательной воды, деаэраторы, насосы и трубопроводы, каждая из которых имеет свои собственные потери эффективности.

Улучшения турбинных лопаток доступны для большинства паровых турбин, при этом возможно улучшение до 2% при полной замене турбины низкого давления. Даже возобновляемая энергия может помочь в повышении теплоотдачи, поскольку некоторые производители изучили перспективу нагрева питательной воды с помощью солнечной энергии для повышения эффективности своего турбинного цикла, а некоторые конструкции могут достичь повышения пиковой эффективности более чем на 5%. Конечно, со всеми обновлениями вы должны изучить экономику (см. врезку).

| Имеет ли это экономический смысл?

Очень хорошо предлагать многочисленные капитальные и эксплуатационные улучшения на вашей электростанции.

|

Электрическая эффективность

Для системы генератора мы не так озабочены эффективностью преобразования энергии вращения в электрическую энергию, поскольку современные генераторы имеют тенденцию преобразовывать два типа энергии с 9КПД 8% и выше. Однако значительная часть неэффективности, наблюдаемой в этом блоке, связана с обслуживанием станции или потреблением вспомогательной энергии самой электростанцией.

Поскольку на электростанции требуется большинство крупных энергоемких систем, мало что можно получить, устраняя или отключая основные системы оборудования. Даже отказ от дополнительного потребления электроэнергии может иметь непредвиденные последствия. Однажды в паляще жаркий июнь я работал на электростанции в ее инженерном бюро, когда молодому человеку из корпоративного офиса пришла в голову умная идея выключить свет в офисе, включить кондиционер до 85F и отключить кофеварки, воду.

Поскольку более 80 % электроэнергии на электростанции потребляется электродвигателями, именно они должны быть в центре внимания при повышении эффективности использования электроэнергии. Только основные вентиляторы электростанции (приточный воздух, принудительная тяга и вытяжная тяга) могут потреблять от 2% до 3% валовой мощности станции. Одним из вариантов снижения энергопотребления вентилятора является использование частотно-регулируемых приводов переменного тока, особенно если установка работает при более низких нагрузках в течение продолжительных периодов времени. Переключение всех основных вентиляторов предприятия с обычных на частотно-регулируемые приводы может улучшить показатель NPHR более чем на 0,5 %.

Утечки воздуха и газа могут составлять до 25 % потребляемой вентилятором мощности, поэтому уменьшение утечек в воздухонагревателях и воздуховодах может привести к значительной экономии энергии вентиляторов. Уменьшение избыточного воздуха в вашем котле также уменьшит потребность вентилятора. Программы оптимизации электростатических фильтров могут как повысить электрическую эффективность, так и улучшить улавливание твердых частиц.

Креативное улучшение теплоотдачи

Другие возможности, которые могут не влиять на теплоотдачу, на самом деле могут привести к значительному повышению эффективности.

Например, на одной электростанции мне рассказали об усовершенствованной конструкции бункера регенерата на угольном складе, который сократил время заполнения угольных бункеров на 2 часа в день. Приблизительный анализ затрат и выгод показал, что новая конструкция бункера для предотвращения налипания влажного угля позволила сэкономить 1700 долларов США в год за пятилетний период из-за сокращения времени работы системы транспортировки угля.

Персонал другой электростанции определил с помощью исследования влияния качества топлива, что единственным препятствием, мешающим им перейти на уголь с более высокой теплотворностью и меньшей влажностью, была модернизация сажеобдува. Чистая стоимость модернизации составила 1,3 миллиона долларов США, модернизация привела к чистому повышению теплотворной способности более чем на 2% за счет возможности использования более эффективных, но более шлакообразующих углей, а также одновременного преимущества в виде предотвращения катастрофических выпадений шлака из-за недостаточного покрытие обдува. Срок окупаемости этих инвестиций был определен в пределах от 18 до 24 месяцев (Рисунок 2).

2. Мы делали это раньше — мы можем сделать это снова. Генераторам, столкнувшимся с необходимостью соблюдения стандартов выбросов углерода, следует подходить к проблеме со всех сторон уравнения теплопроизводительности и работать со своим опытным персоналом, чтобы найти новые и инновационные способы получения максимальной отдачи от сжигаемого угля. Источник: Библиотека Конгресса США (1919 г.) Генераторам, столкнувшимся с необходимостью соблюдения стандартов выбросов углерода, следует подходить к проблеме со всех сторон уравнения теплопроизводительности и работать со своим опытным персоналом, чтобы найти новые и инновационные способы получения максимальной отдачи от сжигаемого угля. Источник: Библиотека Конгресса США (1919 г.) |

Заключительные мысли

Я никогда не был на электростанции, на которой нельзя было бы значительно улучшить энергоэффективность. По моему многолетнему опыту, инженеры и операторы электростанций — это умные, целеустремленные люди, которые гордятся своей работой и своим предприятием и понимают, что необходимо сделать для повышения эффективности предприятия. Столетие относительно дешевого угля и сосредоточение внимания на контроле за выбросами на предприятиях, к сожалению, отвлекло внимание от поддержания и повышения теплопроизводительности предприятия.

Хотя некоторые представители отрасли рассматривают предложенные EPA стандарты выбросов углерода как невыполнимую задачу, многие инженеры и операторы предприятий, с которыми я разговаривал, были оптимистичны в отношении того, что им могут предоставить финансирование и инструменты, чтобы начать выигрывать эти награды в области теплопроизводительности.

8/0.12-0.25;

8/0.12-0.25; 10,4 м;

10,4 м; 4 м.. Расход воды на

4 м.. Расход воды на

Но какие усовершенствования имеют наибольший экономический смысл для владельца электростанции? Некоторые усовершенствования завода могут быть метафорически простым делом, в то время как другие усовершенствования могут потребовать внешнего рыночного фактора, такого как налог на выбросы углерода, чтобы стать экономически эффективными. В Таблице 1 представлен очень общий рейтинг усовершенствований, которые могут быть реализованы в электростанциях, работающих на пылеугольном топливе, диапазон потенциальных улучшений теплопроизводительности и их относительные экономические периоды окупаемости. Обратите внимание, что в этот список не включены многие конкретные элементы обслуживания, которые можно найти на некоторых электростанциях и которые могут значительно повысить эффективность при ремонте или модернизации.

Но какие усовершенствования имеют наибольший экономический смысл для владельца электростанции? Некоторые усовершенствования завода могут быть метафорически простым делом, в то время как другие усовершенствования могут потребовать внешнего рыночного фактора, такого как налог на выбросы углерода, чтобы стать экономически эффективными. В Таблице 1 представлен очень общий рейтинг усовершенствований, которые могут быть реализованы в электростанциях, работающих на пылеугольном топливе, диапазон потенциальных улучшений теплопроизводительности и их относительные экономические периоды окупаемости. Обратите внимание, что в этот список не включены многие конкретные элементы обслуживания, которые можно найти на некоторых электростанциях и которые могут значительно повысить эффективность при ремонте или модернизации.  Значения, показанные в этой таблице, являются только общими и основаны на исследованиях энергоэффективности. Источник: Уна Ноулинг

Значения, показанные в этой таблице, являются только общими и основаны на исследованиях энергоэффективности. Источник: Уна Ноулинг

Добавить комментарий