RABS альтернатива классической защите производственной зоны оборудования и изолятору. Сравнительная характеристика изоляторов и rabsRABS альтернатива классической защите производственной зоны оборудования и изоляторуСерия PSA. Анализаторы размера частиц Установки с поворотным столом 2-2: План лаборатории Соответствие санитарным нормам Вентиляционные установки Гигиенические установки 03-23 Валидация (12) Политика валидации (12.1) ФИЛЬТРЫ ОЧИСТКИ ВОЗДУХА Методическое руководство Паровые стерилизаторы FINN AQUA GMP BIO PHARMA (BPS) ООО «КРАФТЛОГ» Дивизион «ФОРСУНКИ» УНИВЕРСАЛЬНЫЕ СИСТЕМЫ УВЛАЖНЕНИЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ ВЫСЕВА В КАССЕТЫ FAN 42 (SF 4200) ПАСПОРТ VII. Производство. Упаковочные материалы УПРАВЛЕНИЕ МЕДИЦИНСКИМИ ОТХОДАМИ. PRESSIMA THC ТАБЛЕТПРЕСС Инструкция по эксплуатации шлагбаума BFT ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ Газовые фритюрницы Tecnoinox МЕЖВЕДОМСТВЕННЫЙ СТАНДАРТ АВТОЦИСТЕРНЫ docplayer.ru Изолирующие системы: технология в процессе изменения (Часть 1)Новые лекарственные средства ставят все новые требования к защите продукта и персонала, в связи с чем индустрия чистых помещений постоянно развивается, стремясь решать эти новые задачи в двух ключевых областях — на фармацевтических предприятиях и в больничных аптеках, занимающихся приготовлением стерильных препаратов.  Изолирующие системы: технология в процессе изменения Изолирующие системы: технология в процессе измененияМедико-биологическая индустрия, начиная от больничных аптек и фармацевтических предприятий, производящих лекарственные средства, до различных законодательных органов и ведомств, занимающихся стандартизацией, переживает удивительные изменения, конца которым не предвидится. Это связано с тем, что лекарства становятся все более сложными.«Новые методы лечения все чаще используют сильнодействующие или ци-тотоксичные препараты, производимые в асептических условиях, которые при контакте могут оказывать крайне негативное воздействие на персонал, — говорит Билл Фридхайм, технический торговый представитель компании Scan US, Inc. (Блумфилд, Колорадо). — В то же время, необходимо защищать эти препараты от загрязнения, основным источником которого являются люди». Сжимающееся пространство Мы имеем дело со средой, где рабочие места с ламинарным воздушным потоком и ламинарные шкафы и боксы утрачивают свое значение, а создание традиционных чистых помещений класса 100 (Класса ISO 5) часто оказывается экономически нецелесообразным.«Чистые помещения дороги, их стоимость в биологической промышленности колеблется от 200 до 2 500 $ за кв. фут, — говорит Ричард Мэттьюз, Председатель Правления компании Filtration Technology, Inc. (Гринсборо, Северная Каролина). — Такие затраты подталкивают промышленность к поиску лучших способов изоляции или локализации критических технологических зон в меньшем пространстве. Вместо того чтобы классифицировать все производственное помещение как чистое, сосредоточьтесь на тех пространствах, где контролируемая среда является критичной. Замкнутые, контролируемые чистые технологические пространства вокруг критического ключевого процесса являются экономичной альтернативой». Меняющаяся модель постановки проблем и их решения обусловливает новое мышление, как в самой изолирующей технологии, так и в том, как чистые помещения и чистые процессы внедряются и встраиваются в процесс промышленного производства лекарственных средств и приготовление стерильных препаратов. «Все согласны с тем, что главной целью является защита, однако при этом отсутствует единство терминологии, описывающей используемое оборудование, — говорит Джеймс Агаллоко, Президент компании Agalloco & Associates (Белль Мид, Нью Джерси). — Например, определения «изолятора» или «барьера или защитного ограждения» в медико-биологической отрасли могут различаться в разных странах, в разных прикладных ситуациях, например, в больницах и лабораториях, и даже в рамках одной организации».В медико-биологической отрасли для обозначения изолирующих устройств используются такие термины как устройства повышенной чистоты (enhanced clean devices), защитные ограждения, боксы и изоляторы (barriers), изолирующие системы (isolation systems), а также изолирующие системы с ограничением доступа (restrictive access barrier systems — RABS), которые согласно серии стандартов ISO 14644 не являются «чистыми помещениями» в полном смысле понимания значения последнего словосочетания. IEST (Institute of Environmental Sciences and Technology, являющийся секретариатом Технического комитета ISO 209 по чистым помещениям и свяанными с ними контролируемыми средами провел несколько раундов разработки стандарта ISO 14644-7 «Чистые помещения и связанные с ними контролируемые среды — Часть 7», который посвящен этим устройствам. Рабочая группа билась над рядом терминов, описывающих область применения стандарта и над тем, чем такие изделия или устройства отличаются от традиционных чистых помещений. В итоге был принят термин «изолирующие устройства» (separative device), которые в названии стандарта определяются как укрытия с чистым (clean air hoods) воздухом, перчаточные боксы (gloverboxes), изоляторы (isolation) и мини-окружения (minienvironments). «Стандарт намеренно абстрагировался от конкретной отрасли промышленности. — поясняет Агаллоко. — Уточнение всех необходимых деталей оставлено на усмотрение пользователей и поставщиков оборудования в надежде на то, что они говорят на одном языке».«Например, — говорит он, — существует различие между защитным ограждением и изолирующей системой, хотя изолирующая система может иметь защитное ограждение (барьер). За «барьер» можно проникнуть, например, перепрыгнуть через ограждение и без очереди купить билет на финальный матч. Но изолирующие системы подобны Форт Ноксу (военная база, на территории которой находится хранилище золотого запаса США), куда возможно, но не разрешено проникать без соблюдения очень строгих процедур. Слабость истинной изолирующей системы обычно заключается в использовании перчаток, называемых также устройствами доступа. Таким образом, мы сравниваем использование изолирующей системы с ограничением доступа (RABS) с «идеальным» изолятором, который за счет полной автоматизации функционирует независимо от человеческого вмешательства». Барьерные (или изолирующие) системы с ограничением доступа (RABS) и изоляторы: определение ISPE В августе 2006 г. Международное общество по фармацевтическому инжинирингу (ISPE) опубликовало определение RABS. Различия между RABS и изоляторами объясняет возглавлявший Комитет ISPE по определениям Джек Лисфьорд, Вице-президент по консультационной работе отделения Valicare компании Bosch Packaging Technology (Бруклин Парк, Миннесота). «И RABS, и изоляторы служат барьерами между операторами и критическими зонами класса ISO 5, в которых проводятся операции фасовки/укупорки, — говорит он. — В обоих случаях используются жесткие стенки, перчаточные порты и передаточные порты для компонентов. RABS обычно открыты снизу, а продукт защищается воздушным потоком. В изоляторах, напротив, защита обеспечивается за счет избыточного давления, а в некоторых случаях и разрежения, когда требуется исключить распространение загрязнения наружу. RABS эксплуатируются в помещениях класса ISO 7, а изоляторы — в помещениях класса ISO 8».Лисфьорд отмечает, что перед началом производства серии в RABS необходима тщательная ручная очистка и дезинфекция всех не соприкасающихся с продуктом поверхностей с использованием спороцидного средства. А изоляторы обычно дезинфицируются в автоматическом режиме с помощью паров высокоэффективных дезинфектантов.«Хотя конструкция RABS и предполагает работу в постоянно закрытом для доступа состоянии, вмешательство оператора в RABS допускается, поскольку защита продукта обеспечивается использованием НЕРА или иных фильтров, организацией контролируемого однонаправленного потока воздуха и поддержанием локального класса чистоты ISO 5, — говорит он. — При этом основная цель состоит в постоянном поддержании в критической зоне класса ISO 5». «Некоторые фирмы используют RABS, которые никогда не открываются во время работы, и добиваются очень хороших результатов, — говорит Лисфьорд. -Другие пользуются RABS, которые, хотя и эксплуатируются в закрытом режиме, допускают редкие исключительные случаи, требующие доступа оператора в рабочую зону. Такие вмешательства создают риск для продукта и считаются отклонениями, которые подлежат обязательному документированию с целью оценки риска для подвергшегося внешнему воздействию стерильного продукта». При этом операторы должны быть одеты надлежащим образом. Для разработки системы и контроля (т.е. защиты) процесса одинаково важно то, как это делается, и то, как вы отстаиваете свою позицию при инспекции FDA. «Важно рассматривать RABS как концепцию, позволяющую расширить характеристики обычного оборудования и ужесточить технологический процесс, а не инвестировать непомерные средства в оборудование, — поясняет Лисфьорд. — Хотя RABS не так надежны, как изоляторы, они позволяют снизить капитальные затраты на начальном этапе и, несомненно, являются шагом вперед по сравнению с традиционными чистыми помещениями». «Изолирующие системы технологического оборудования меняют и концептуальную схему восприятия расходов, -говорит Лисфьорд. — Такая система гораздо лучше защищает продукт, позволяя снизить иные капитальные и эксплуатационные расходы. Использование изоляторов дает возможность уменьшить площадь завода, а наличие нескольких линий приводит к сокращению численности персонала, уменьшению расходов на систему вентиляции и кондиционирования воздуха, энергоносители, а также на специальную технологическую одежду и мониторинг окружающей технологической среды». Разумное проектное решение Джулиан Уилкинз, Вице-президент и старший консультант компании Pharma-ConsultUS, Inc. (Бриджуотер, Нью-Джерси), говорит, что факторами, меняющими лицо биологической промышленности, являются тенденции к живым вакцинам, малым молекулам, комбинациям более крупных молекул и дорогим высокоспецифичным препаратам, не требующим большого объема производства. «Это означает, что крупномасштабное производство, выпускающее многие миллионы доз, становится непрактичным, — полагает Уилкинз. — Строительство чистых помещений по старым стандартам для того, чтобы удовлетворить новые реалии рынка, означало бы напрасную трату миллиардов. Вместо этого мы движемся к гибким мощностям, которые удовлетворяют строгим требованиям стандартов, но предназначены для мелкосерийного производства». Иными словами, в фармацевтическом производстве налицо тенденция к непрерывному маломасштабному производству на предприятиях, минимизирующих потребность в традиционных чистых помещениях. Чистое мини-помещение ориентировано на производство малых объемов дорогих препаратов, а не продуктов массового выпуска. «Это производство без излишеств, — говорит Уилкинз. — На нем используется непрерывно работающее, замкнутое оборудование, которое легко мониторировать извне». Основным дополнительным достоинством таких систем является существенное снижение затрат на персонал, технологическую одежду и прочих расходов. По мнению Уилкинза, разумный фармацевтический проект включает несколько непрерывно работающих производственных линий, основой которых являются изоляторы, которые позволяют поэтапно увеличивать или уменьшать производство в зависимости от спроса. «При таком сценарии возможен простой оборудования без существенного влияния на производительность, — говорит он. -Эти линии адаптируемы, а их конфигурацию можно изменить для производства других продуктов. При научно-обо-снованной оценке риска детали, контактирующие с продуктом, можно использовать для других веществ, а можно иметь отдельный комплект для каждого продукта. Такое производство становится гибким, поскольку не зависит от одной технологической системы». «В проектировании фармацевтического оборудования необходима революция, — говорит Уилкинз. — Например, еще очень мало сделано в области пе-роральных твердых форм (ПТФ). Производство ПТФ уйдет от знакомого еще нашим дедам. Для создания технологической среды, необходимой для продукта, будут использоваться закрытые или изолированные системы, а оператор будет находиться в отдельной среде, комфортной для человека. В результате мы получим чистое помещение в камере, которое будет потреблять во много раз меньше энергии, чем сегодняшние традиционные чистые помещения». Уилкинз говорит, что биотехнологическая промышленность — архитекторы, инженеры, специалисты по безопасности, соблюдению нормативных требований, разработчики, персонал ОКК, производства, упаковки и других подразделений — должна взять такое мышление на вооружение. Джон Уилльямсон.Статья опубликована с разрешения редакции журнала CleanRooms, АрпЧ 2007 (www.cleanrooms.com)Перевод Семеновой Е. Ю.«Чистые помещения и технологические среды»» gmpnews.ru О заводе >> Публикации >> Анализ опыта эксплуатации и определения разрядных характеристик при искусственном загрязнении и увлажнении изоляторов ЮАИЗ, журнал "Энергорынок", ноябрь 2004г.Анализ опыта эксплуатации и определения разрядных характеристик при искусственном загрязнении и увлажнении изоляторов Южноуральского арматурно-изоляторного завода, журнал "Энергорынок", ноябрь 2004г. Назначение изоляторов в течение нескольких десятков лет обеспечивать эксплуатацию электрических сетей: изолировать провод от земли (электрическая функция), поддерживать провода (механическая функция). Обе функции выполняются в различных условиях окружающей среды. Стоимость изоляции составляет небольшую долю от общей стоимости электроустановки, но при отказе изоляторов происходит отключение всей ВЛ, что может повлечь за собой перерыв в электроснабжении потребителей и ускорение износа электрооборудования. Работу линейных тарельчатых изоляторов можно оценить на основе эксплуатационных данных по ВЛ и ПС 500 и 750к В, полученных от 17 энергосистем (10 ВЛ напряжением 750 кВ и 142 ВЛ 500 кВ), это 100 и 70% от общего количества ВЛ соответствующего класса напряжения. Накопленный опыт эксплуатации стеклянных изоляторов свидетельствует о том, что их полное механическое разрушение происходит чрезвычайно редко. За 20-летний период у 3,5 млн отслеживаемых подвесных изоляторов произошло только шесть отказов из-за полного механического разрушения арматуры и связки. Поэтому надежность выпускаемых стеклянных изоляторов по механической прочности может быть оценена величиной порядка 10-6 отказов в год. Отказы изоляторов в виде повреждения изоляционной детали, c лишением изоляторы электроизоляционных свойств при сохранении механических, оцениваются на уровне 10-3, что соответствует достигнутому в бывшем СССР показателю надежности стеклянных изоляторов. У фарфоровых тарельчатых изоляторов отбраковка составила 1,15%, что подтверждает аналогичный показатель надежности для бывшего СССР 10-2. Сравнение отечественных типов стеклянных изоляторов показало, что низкие показатели качества (наибольшей процент отбраковки) свойственны типам ПС 210, ПС 22, ПС 120, ПС 11, ПС 8,5 и грязестойкому исполнению типов ПС 30Б и ПСГ 120, ПС 70А и ПС 6А 10,11%. Наилучший показатель у изоляторов ПС 70Е, ПСВ 120Б, ПС 160Д, ПС 210В производства ОАО «ЮАИЗ». Так, например, среди изоляторов типа ПСВ 120Б отбраковано 0,02%, т. е. показатель надежности 2 х 10-4, что соответствует надежности лучших зарубежных тарельчатых изоляторов. Качество стеклянных изоляторов выше, чем фарфоровых, но это не позволяет отказаться от проведения ремонтных работ по их замене. Следовательно, любое повышение качества изоляторов будет оправдано как для минимизации эксплуатационных расходов на отечественных линиях, так и для повышения конкурентоспособности на мировом рынке. Изучение работы изоляции на ВЛ и ОРУ 500 и 750 кВ в целом показало высокую эксплуатационную надежность при функционировании в условиях увлажнения и загрязнения. Отключения, вызванные перекрытием гирлянд изоляторов вследствие загрязнения и увлажнения, составляют всего 3% от общего числа отклонений. Трассы ВЛ 500 и 750 кВ расположены в зонах с III СЗА, удельная длина пути утечки в среднем составляет 1,5 см/кВ. На подавляющем большинстве ВЛ удельные отключения на 100 км в год из-за загрязнения не превышают 0,1, т. е. изоляторы работают. Таблица 1. Рекомендации по областям применения тарельчатых изоляторов производства ОАО "ЮАИЗ" на ВЛ 35-220кВ

Целесообразно провести выборочное (для отдельных регионов и зон) обобщение эксплуатационных характеристик изоляции ВЛ напряжением 110330 кВ, так как условия работы изоляторов на ВЛ этих классов напряжения в НЭР более жесткие,чем на ВЛ 500 и 750 кВ. Кроме того,по возможности следует производить замену фарфоровых тарельчатых изоляторов с большим сроком эксплуатации на стеклянные (выпускаемые ОАО «ЮАИЗ»), а в зонах с промышленными загрязнениями выше IV СЗА на длинностержневые фарфоровые изоляторы зарубежных фирм. АО «НИИПТ» определило разрядные характеристики гирлянд стеклянных изоляторов производства ОАО «ЮАИЗ» в условиях искусственного загрязнения, на основании чего были рекомендованы области применения испытанных изоляторов для ВЛ 35220 кВ (см. табл. 1) и для ВЛ 330750 кВ (см. табл. 2). Таблица 2. Рекомендации по областям применения тарельчатых изоляторов производства ОАО "ЮАИЗ" на ВЛ 330-750кВ

Аналогичная работа была проведена и со штыревыми изоляторами для линии 1020 кВ. Экспериментальные данные показывают, что преимущество в грязестойкости штыревого изолятора ШФ 20Г (ОАО «ЮАИЗ») по сравнению с изоляторами на 10 кВ реализуется во всем диапазоне изменений удельной проводимости слоя загрязнения и соответствующих им степеней загрязненности атмосферы (см. табл. 3). Таблица 3. Рекомендации по областям применения штыревых фарфоровых изоляторов производства ОАО "ЮАИЗ"

Статья подготовлена по материалам ОАО «НИИПТ» (Л. Л. Владимирский и др.). ОТЗЫВЫ ПАРТНЕРОВ

Качество отливок высокоеОлег Салов, генеральный директор ОАО «Энергия-21» ОАО «Энергия-21» в течение последних 10 лет является постоянным потребителем продукции Южноуральского арматурно-изоляторного завода, получая оконцеватели, экраны для комплектации подвесных полимерных изоляторов и фланцы для опорно-стержневых изоляторов. Специалисты технических служб завода оперативно и квалифицированно решают все вопросы, возникающие в процессе проектирования, запуска и производства продукции. Особенно мы удовлетворены работой специалистов литейного производства качеством отливок из высокопрочного чугуна. Желаем коллективу специалистов литейного производства дальнейших творческих успехов, мира и благополучия в личной жизни. Сотрудничество разработчиков и завода. Виктор Липунцов, главный специалист отдела линейной арматуры и изоляции филиала ОАО «ФСК «ЕЭС» Электросетьсервис (Москва) Южноуральский арматурно-изоляторный завод начал работу в 1957 г. Он был оснащен современным оборудованием и в первые же годы заявил о себе как о высокотехнологическом предприятии, выпускающем качественную продукцию по документам СКТБ и МО СКТБ ВПО «Союзэлектросетьизоляция». Освоение продукции производилось в тесном сотрудничестве с разработчиками. За короткое время ЮАИЗ стал одним из ведущих предприятий в отрасли. В период перестройки, когда в связи со снижением объемов производства многие предприятия испытывали большие трудности (а некоторые прекратили существование), ЮАИЗ сумел сохранить кадры и производство. Он одним из первых приступил к освоению новой для него продукции, выпускаемой ранеена Товарковском заводе высоковольтной арматуры и на предприятиях, оставшихся на территории Украины (Славянский арматурно-изоляторный завод, Харцызский литейно-механический «АРМЛИТ», Львовский завод стеклянных изоляторов). Это стало возможным благодаря целенаправленной программе и сохранению связей с разработчиками и институтами, прежде всего с ВНИИЭ. В настоящее время, после развала МО СКТБ «Электросетьизоляция» и перехода ряда ведущих специалистов в БП «Электросетьсервис» (сейчас филиал ОАО «ФСК ЕЭС» по специальным разработкам в электрических сетях Электросетьсервиса), сотрудничество с разработчиками успешно продолжается. В частности, специалисты Электросетьсервиса постоянно оказывают техническую помощь по всем вопросам серийного производства линейной арматуры, или возникающим при освоении продукции, ранее вы-пускаемой на других предприятиях. Также завод получает помощь при разработке аналогичной продукции и согласовании документации. В тех случаях, когда провести испытания линейной арматуры на заводе невозможно, специалисты Электросетьсервиса организуют их на стенде ОАО «Фирма ОРГРЭС», одновременно осуществляя авторский надзор. Кроме того, Электросетьсервис проверяет качество линейной арматуры путем контроля своевременного проведения периодических испытаний. На основе полученных протоколов анализируется стабильность качества выпускаемой линейной арматуры. Завод регулярно поставляет продукцию во многие страны мира, ее качество стабильно и удовлетворяет требованиям нормативно-технической документации, чему, в частности, способствует внедренный в 1997 г. международный стандарт качества ISO 9001. Итог успешной работы ЮАИЗ включение его в тысячу лучших предприятий России. Желаем коллективу завода дальнейших успехов в развитии арматурно-изоляторной подотрасли в тесном сотрудничестве с институтами и разработчиками линейной арматуры.

Приоритетный поставщик для АББАлександр Гусев, заместитель генерального директора ЗАО «АББ УЭТМ»Владимир Шамрай, технический директор ЗАО «АББ УЭТМ» (Екатеринбург) производит и поставляет на российский рынок высоковольтную аппаратуру для электроэнергетики, в том числе двухколонковые горизонтально-поворотные разъединители серии SGF на классы напряжений 110-220 кВ, а также, являясь сборочным предприятием, размещает заказы на изготовление комплектующих для своих аппаратов на различных российских предприятиях. Сотрудничество ЗАО «АББ УЭТМ» с Южноуральским арматурно-изоляторным заводом началось в 1997 г. В настоящее время ЮАИЗ является приоритетным поставщиком литых деталей из высокопрочного чугуна для разъединителей серии SGF, получив этот статус благодаря своей инженерно-технической и производственной базе и высококвалифицированным специалистам, умеющим решать сложные задачи. Действующая в литейном производстве завода система качества гарантирует получение деталей, в полной мере соответствующих требованиям российских стандартов и согласованным техническим условиям.

www.aiz.ru Достоинства и недостатки различных типов изоляторов для ЛЭПРазместить публикацию Мои публикации Написать 14 ноября 2011 в 10:00Место для Вашей рекламы. Около 30 000 просмотров в месяц! О Вашем предложении узнают! Акция! 3000р./мес! 8(908)910-21-20 В современной энергетике передача электроэнергии от мест её производства к потребителям осуществляется по воздушным линиям электропередачи (ЛЭП) напряжением до 750 кВ и выше. Большое значение имеет надежность работы линий электропередачи и всего комплекса оборудования: трансформаторов, генераторов, коммутационной аппаратуры, компенсирующих устройств и т.д. В значительной мере решение этой задачи обеспечивается надежной работой изоляции электрических систем и оборудования, в частности правильным выбором типа изоляторов, которые в будущем будут эксплуатироваться на проектируемой линии. По материалу применяемого диэлектрика изоляторы делятся на фарфоровые, стеклянные и полимерные.

Самыми распространенными изоляторами, в настоящее время, являются фарфоровые и стеклянные, причем изоляторов из закаленного стекла в настоящее время выпускают больше, чем фарфоровых. Это объясняется тем, что изоляторы из закаленного стекла имеют ряд преимуществ перед фарфоровыми:

Наибольшей механической прочностью обладают полимерные (стеклопластиковые) изоляторы, что делает их применение, особенно при ультравысоких напряжениях, используемых в электроэнергетике, весьма перспективными. К числу преимуществ полимерных изоляторов также можно зачислить – высокую устойчивость к атмосферным загрязнениям, гидрофобность, простоту и удобство монтажа, высокую стойкость к перенапряжениям, высокая вандалоустойчивость, а также полимерные изоляторы обладают сниженным весом (более чем на 90%) по сравнению со стеклянными и фарфоровыми изоляторами. Однако наряду с преимуществами также преобладают и недостатки в эксплуатации полимерных изоляторов – технология их изготовления еще недостаточно стандартизирована и отсутствует общепринятая единая система производства, отсутствие материала, который бы в достаточной мере удовлетворил требованиям, предъявляемым к нему, а также практически отсутствует опыт длительной эксплуатации данного вида изолятора. В различных публикациях и на страницах Интернета, ведется обсуждение преимуществ, а также пути и методы решения задач устранения недостатков, которыми обладают полимерные изоляторы. Анализ и сделанные выводы показывают, что зарубежные специалисты более серьезно относятся к широкому применению полимерных изоляторов, в частотности ведется сбор информации, касающейся случаев выхода из строя и повреждаемости полимерных изоляторов. Исходя из собранной и обработанной информации производится анализ, систематизация и классификация причин повреждений и дефектов при эксплуатации полимерных изоляторов. Так на одной из страниц Интернета можно увидеть иллюстрированную таблицу, в которой рассмотрены наиболее часто встречающие дефекты и повреждения полимерных изоляторов.

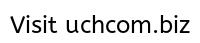

У многих специалистов, эксплуатирующих электрооборудование, наиболее часто обсуждаемым вопросом является долговечность полимерного изолятора. В настоящее время, в зарубежных странах, с целью изучения свойств долговечности эксплуатации изолятора, проводится исследования по искусственному старению стеклопластика. Следует отметить, что результаты значительно расходятся с практическими данными. Из произведенных опытов стало понятно что, долговечность тесно связана со степенью чистоты на поверхности изоляторов, и надо отметить, что для продления срока эксплуатации необходимо все-таки прибегать к очистке от образующихся загрязнений. Очистку изоляторов производят разнообразными способами – прибегают к обмыву под высоким давлением цельнолитых и модульных полимерных изоляторов, множество конструкций полимерных изоляторов позволяет применять периодическую сухую чистку, причем материалом для чистки может послужить обыкновенная дробленая кукуруза. В случае сильного загрязнения поверхности защитной оболочки изолятора можно прибегнуть к чистке ветошью или мягкой щеткой с применением воды. Мнения по вопросу повышенной грязестойкости у полимерных изоляторов специалистов многих стран расходятся, хотя как показывает практика, в районах с минимальным количеством загрязнений в атмосфере и экологически чистых районах после проведенных наблюдений необходимо отметить, что загрязнения имеют место скапливаться на поверхности полимерного изолятора, находящегося в эксплуатации и подвешенного в гирлянде ВЛ. Еще одной проблеме, которой уделяется повышенный интерес, это явление «хрупкого излома» стержня изолятора. «Хрупким изломом» называется явление, при котором происходит химическая реакция между стеклопластиком и активными химическими веществами, в особенности кислотными растворами. Объясняя другими словами, хрупкое разрушение происходит при обмене ионами стеклянной решетки с ионами кислот, в сочетании с действием и механической нагрузки. Следует добавить, что активные вещества в различной концентрации находятся в воздухе и активно вступают в реакцию при обычном атмосферном воздействии. Так, например, вследствие прохождения электрических разрядов во влажном воздухе, так называемые токи утечки, образуется азотная кислота, которая вступает в реакцию с ионами стеклянной решетки полимерного изолятора. Как отмечают многие исследователи, занимающиеся изучением свойств достоинств и недостатков полимерных изоляторов, химическому разрушению более подвержены районы, у которых наблюдается повышенное содержание в атмосфере промышленных и химических выбросов, а также прилегающие районы с постоянно обдуваемыми их ветрами, в составе которых присутствует повышенное содержание множества видов солей. Одним из достоинств полимерных изоляторов является надежность и удобство транспортировки. Однако и здесь присутствуют свои особенности. Некоторые из них: длительное пребывание ребер в деформированном состоянии может привести к потере их геометрической конфигурации; попадание на защитную оболочку изолятора агрессивных и загрязняющих веществ, не характерных для эксплуатационных загрязнений, может привести к частичной или полной потере эксплуатационных качеств; механические воздействия на защитную оболочку могут стать причиной её разгерметизации или повреждений, а также излома стержня, что приведет к потере работоспособности изолятора. Поэтому, предлагается использовать специальную транспортную тару. Это могут быть сплошные или решетчатые ящики, морские и железнодорожные контейнеры или специально разработанная тара для условий, которые исключают попадание агрессивных веществ (кислот, щелочей, растворителей, морской воды и т. д.), а также загрязнений и повреждений составных частей, упаковки и транспортной тары изготовителя. Зарубежные же специалисты выдвинули вариант транспортировки одного изолятора в контейнере из трубы ПВХ материала, но, к сожалению, это создает определенные неудобства. Допускается транспортирование изоляторов в открытых кузовах автомобилей и других транспортных средств, в т.ч. без упаковки и транспортной тары изготовителя при условии наличия защиты от загрязнения (например, брезента и т.п.). При отсутствии транспортной тары рекомендуется хранение изоляторов в вертикальном положении. Однако, во всех случаях транспортирования и хранения должны приняты меры для исключения деформирования и повреждения составных частей изоляторов, например, посредством раскрепления за оконцеватели каждого из них деревянными брусками, планками, и т.п., ограничивающими их перемещение и контакт между собой. По информационным данным зарубежных специалистов рекомендуется проводить испытания перед вводом в эксплуатацию напряжением в 1,5 раза больше эксплуатационного. Эта рекомендация связана со случаями перекрытия вновь установленных и введенных в эксплуатацию полимерных изоляторов. Следует отметить, что зарубежными исследователями ведется статистика в табличной форме, в которой охарактеризованы причины использования полимерных изоляторов. Таким образом, видно, что причина, которая побуждала бы массово использовать данный вид изолятора, отсутствует. Также по информационным данным необходимо отметить, что большинство зарубежных стран, за исключением европейских, признают повышенные антивандальные свойства, удобства транспортировки, а также достоинства при эксплуатации в экологически загрязненных районах, однако в то же время экономические причины не являются преобладающими. Все выше описанные проблемы, к сожалению, мало обсуждаются в отечественной литературе. Это связано с уровнем производства полимерных изоляторов, поскольку изготовитель, исходя из логических размышлений, может потерять рынок сбыта, тем самым не стремится показывать недостатки, и пытается избежать излишнего интереса к проблемным вопросам со стороны потребителя. На фоне множества рекламных акций достоинств полимерных изоляторов у потребителя сложилось ошибочное мнение, что полимерный изолятор является универсальным и сфера его применения практически не ограничена и что керамические изоляторы, эксплуатация которых ведется уже десятилетиями, являются устаревшими и не соответствуют предъявляемым к ним требованиям. Необходимо отметить, что сложившаяся ситуация может повлечь за собой серьезные проблемы с вытекающим отсюда последствиями.

Не возможно не упомянуть и о сравнительных свойственных характеристиках стеклянных и полимерных изоляторов. Принято считать, что основными недостатками стеклянных изоляторов являются ненадежная транспортировка, недостаточная антивандальная устойчивость и низкая ударопрочность. Причем ударопрочность стеклянных изоляторов повысить практически невозможно, то проблемы антивандализма и транспортировки подлежат дальнейшим обсуждениям. Под проблемой антивандализма скрывается невозможность стеклянных изоляторов противостоять расстрелам, точнее преднамеренной стрельбе по ним оружий, в частности охотничьего ружья. Но по свидетельским данным персонала, эксплуатирующего данный вид изолятора эта проблема существования, так называемых «расстрелов», является сильно преувеличенной. Гирлянда с полным отсутствием изоляторов или частично в большом количестве осыпавшимися изоляторами явление довольно редкое. В большинстве случаев это отсутствие в гирлянде одного, реже двух рядом расположенных стеклянных изоляторов. Это можно объяснить тем, что на расстоянии 30-40 метров охотничья дробь рассеивается в диаметре около одного метра. Но при более точном выстреле вероятность повреждения более двух изоляторов довольно высокая. Из полученного опыта, можно сказать то, что дробь или пуля, попадающая в ребро юбки полимерного изолятора, либо застрянет, либо пройдет «навылет». А, попав дробью в стержень, последний разгерметизируется, при этом еще и повреждается оболочка. Однако, как показали испытания изолятора типа ФСК-70-6-27,5-А4, этот изолятор в сухом виде может выдержать испытательное напряжение 140 кВ, а, если изолятор ко всему еще, и увлажнен, то он перекроется при напряжении порядка 100-105 кВ. Таким образом, из полученных данных делается вывод, что характеристика снижается на 25—28%. В то же время, производить осмотр подвергшихся «расстрелам» полимерных изоляторов необходимо с применением специальных оптических приборов, позволяющих рассмотреть с земли и обнаружить повреждения, практически очень сложно. Поэтому чтоб антивандальные свойства реально проявили себя в действии необходимо устанавливать их на небольшом расстоянии от поверхности земли. Анализируя случаи повреждения линейных стеклянных изоляторов, которые в последнее время участились, необходимо принять во внимание, что данный вид изоляторов эксплуатируется 30 и более лет, и требует замены. Однако наряду с этими причинами существуют и другие. Одна из них произошла в 90-е годы ХХ в. в те времена, когда происходил развал бывшего СССР. В тот период истории происходила коммерциализация энергетической отрасли. Когда всеобщее внимание было направлено на обсуждение и решение политических вопросов, произошло ослабление контроля, которое привело к появлению фирм, которые «спекулировали» продавая старые изоляторы, под видом новых. Такие изоляторы не проходили положенных испытаний перед вводом в эксплуатацию и необходимо признать, что порой на рынок продаж шел некондиционный товар и некачественные подделки. И как следствие такая продукция имела место попасть в эксплуатацию на ВЛ. Но даже с учетом этих обстоятельств, согласно сравнительной характеристике количества отказов в год между стеклянными и полимерными изоляторами цифры не значительно разнятся. И в заключение следует отметить, что из общего количества эксплуатируемых полимерных изоляторов приходится лишь только 1% установленных изоляторов на ВЛ, и при этом больше 90% - это изоляторы классов напряжений не выше 35 и 110 кВ. Сравнивая количество эксплуатируемых полимерных изоляторов со стеклянными, которых в несколько больше и это обуславливается соответственно большим количеством отказов, естественно создается впечатление о повышенной аварийности стеклянных изоляторов. 22 августа в 18:34 44 20 августа в 14:36 105 20 августа в 13:44 113 20 августа в 13:00 60 17 августа в 13:53 114 16 августа в 15:27 188 16 августа в 14:21 113 15 августа в 14:03 107 14 августа в 11:24 123 12 июля 2011 в 08:56 6093 14 ноября 2012 в 10:00 4976 27 февраля 2013 в 10:00 2874 21 июля 2011 в 10:00 2866 29 февраля 2012 в 10:00 2616 16 августа 2012 в 16:00 2193 24 мая 2017 в 10:00 2169 28 ноября 2011 в 10:00 2034 31 января 2012 в 10:00 1824 31 августа 2012 в 10:00 1419 energoboard.ru Достоинства и недостатки различных изоляторов

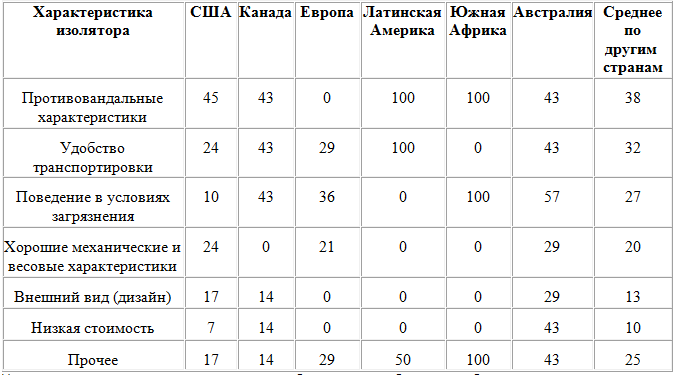

Достоинства и недостатки различных изоляторовВ современной энергетике передача электроэнергии от мест её производства к потребителям осуществляется по воздушным линиям электропередачи (ЛЭП) напряжением до 750 кВ и выше. Большое значение имеет надежность работы линий электропередачи и всего комплекса оборудования: трансформаторов, генераторов, коммутационной аппаратуры, компенсирующих устройств и т.д. В значительной мере решение этой задачи обеспечивается надежной работой изоляции электрических систем и оборудования, в частности правильным выбором типа изоляторов, которые в будущем будут эксплуатироваться на проектируемой линии. По материалу применяемого диэлектрика изоляторы делятся на фарфоровые, стеклянные и полимерные.

Самыми распространенными изоляторами, в настоящее время, являются фарфоровые и стеклянные, причем изоляторов из закаленного стекла в настоящее время выпускают больше, чем фарфоровых. Это объясняется тем, что изоляторы из закаленного стекла имеют ряд преимуществ перед фарфоровыми: технологический процесс их изготовления может быть полностью автоматизирован и механизирован; прозрачность стекла позволяет легко обнаружить при внешнем осмотре мелкие трещины и различные внутренние дефекты; применение стеклянных изоляторов позволяет отказаться от проведения в процессе эксплуатации периодических профилактических испытаний гирлянд под напряжением, так как каждое повреждение закаленного стекла приводит к разрушению изолирующей тарелки, которое легко обнаружить при обходе линии электропередачи эксплуатационным персоналом

Наибольшей механической прочностью обладают полимерные (стеклопластиковые) изоляторы, что делает их применение, особенно при ультравысоких напряжениях, используемых в электроэнергетике, весьма перспективными. К числу преимуществ полимерных изоляторов также можно зачислить – высокую устойчивость к атмосферным загрязнениям, гидрофобность, простоту и удобство монтажа, высокую стойкость к перенапряжениям, высокая вандалоустойчивость, а также полимерные изоляторы обладают сниженным весом (более чем на 90%) по сравнению со стеклянными и фарфоровыми изоляторами. Однако наряду с преимуществами также преобладают и недостатки в эксплуатации полимерных изоляторов – технология их изготовления еще недостаточно стандартизирована и отсутствует общепринятая единая система производства, отсутствие материала, который бы в достаточной мере удовлетворил требованиям, предъявляемым к нему, а также практически отсутствует опыт длительной эксплуатации данного вида изолятора. В различных публикациях и на страницах Интернета, ведется обсуждение преимуществ, а также пути и методы решения задач устранения недостатков, которыми обладают полимерные изоляторы. Анализ и сделанные выводы показывают, что зарубежные специалисты более серьезно относятся к широкому применению полимерных изоляторов, в частотности ведется сбор информации, касающейся случаев выхода из строя и повреждаемости полимерных изоляторов. Исходя из собранной и обработанной информации производится анализ, систематизация и классификация причин повреждений и дефектов при эксплуатации полимерных изоляторов. Так на одной из страниц Интернета можно увидеть иллюстрированную таблицу, в которой рассмотрены наиболее часто встречающие дефекты и повреждения полимерных изоляторов.

У многих специалистов, эксплуатирующих электрооборудование, наиболее часто обсуждаемым вопросом является долговечность полимерного изолятора. В настоящее время, в зарубежных странах, с целью изучения свойств долговечности эксплуатации изолятора, проводится исследования по искусственному старению стеклопластика. Следует отметить, что результаты значительно расходятся с практическими данными. Из произведенных опытов стало понятно что, долговечность тесно связана со степенью чистоты на поверхности изоляторов, и надо отметить, что для продления срока эксплуатации необходимо все-таки прибегать к очистке от образующихся загрязнений. Очистку изоляторов производят разнообразными способами – прибегают к обмыву под высоким давлением цельнолитых и модульных полимерных изоляторов, множество конструкций полимерных изоляторов позволяет применять периодическую сухую чистку, причем материалом для чистки может послужить обыкновенная дробленая кукуруза. В случае сильного загрязнения поверхности защитной оболочки изолятора можно прибегнуть к чистке ветошью или мягкой щеткой с применением воды. Мнения по вопросу повышенной грязестойкости у полимерных изоляторов специалистов многих стран расходятся, хотя как показывает практика, в районах с минимальным количеством загрязнений в атмосфере и экологически чистых районах после проведенных наблюдений необходимо отметить, что загрязнения имеют место скапливаться на поверхности полимерного изолятора, находящегося в эксплуатации и подвешенного в гирлянде ВЛ. Еще одной проблеме, которой уделяется повышенный интерес, это явление «хрупкого излома» стержня изолятора. «Хрупким изломом» называется явление, при котором происходит химическая реакция между стеклопластиком и активными химическими веществами, в особенности кислотными растворами. Объясняя другими словами, хрупкое разрушение происходит при обмене ионами стеклянной решетки с ионами кислот, в сочетании с действием и механической нагрузки. Следует добавить, что активные вещества в различной концентрации находятся в воздухе и активно вступают в реакцию при обычном атмосферном воздействии. Так, например, вследствие прохождения электрических разрядов во влажном воздухе, так называемые токи утечки, образуется азотная кислота, которая вступает в реакцию с ионами стеклянной решетки полимерного изолятора. Как отмечают многие исследователи, занимающиеся изучением свойств достоинств и недостатков полимерных изоляторов, химическому разрушению более подвержены районы, у которых наблюдается повышенное содержание в атмосфере промышленных и химических выбросов, а также прилегающие районы с постоянно обдуваемыми их ветрами, в составе которых присутствует повышенное содержание множества видов солей. Одним из достоинств полимерных изоляторов является надежность и удобство транспортировки. Однако и здесь присутствуют свои особенности. Некоторые из них: длительное пребывание ребер в деформированном состоянии может привести к потере их геометрической конфигурации; попадание на защитную оболочку изолятора агрессивных и загрязняющих веществ, не характерных для эксплуатационных загрязнений, может привести к частичной или полной потере эксплуатационных качеств; механические воздействия на защитную оболочку могут стать причиной её разгерметизации или повреждений, а также излома стержня, что приведет к потере работоспособности изолятора. Поэтому, предлагается использовать специальную транспортную тару. Это могут быть сплошные или решетчатые ящики, морские и железнодорожные контейнеры или специально разработанная тара для условий, которые исключают попадание агрессивных веществ (кислот, щелочей, растворителей, морской воды и т. д.), а также загрязнений и повреждений составных частей, упаковки и транспортной тары изготовителя. Зарубежные же специалисты выдвинули вариант транспортировки одного изолятора в контейнере из трубы ПВХ материала, но, к сожалению, это создает определенные неудобства. Допускается транспортирование изоляторов в открытых кузовах автомобилей и других транспортных средств, в т.ч. без упаковки и транспортной тары изготовителя при условии наличия защиты от загрязнения (например, брезента и т.п.). При отсутствии транспортной тары рекомендуется хранение изоляторов в вертикальном положении. Однако, во всех случаях транспортирования и хранения должны приняты меры для исключения деформирования и повреждения составных частей изоляторов, например, посредством раскрепления за оконцеватели каждого из них деревянными брусками, планками, и т.п., ограничивающими их перемещение и контакт между собой. По информационным данным зарубежных специалистов рекомендуется проводить испытания перед вводом в эксплуатацию напряжением в 1,5 раза больше эксплуатационного. Эта рекомендация связана со случаями перекрытия вновь установленных и введенных в эксплуатацию полимерных изоляторов. Следует отметить, что зарубежными исследователями ведется статистика в табличной форме, в которой охарактеризованы причины использования полимерных изоляторов. Таким образом, видно, что причина, которая побуждала бы массово использовать данный вид изолятора, отсутствует. Также по информационным данным необходимо отметить, что большинство зарубежных стран, за исключением европейских, признают повышенные антивандальные свойства, удобства транспортировки, а также достоинства при эксплуатации в экологически загрязненных районах, однако в то же время экономические причины не являются преобладающими. Все выше описанные проблемы, к сожалению, мало обсуждаются в отечественной литературе. Это связано с уровнем производства полимерных изоляторов, поскольку изготовитель, исходя из логических размышлений, может потерять рынок сбыта, тем самым не стремится показывать недостатки, и пытается избежать излишнего интереса к проблемным вопросам со стороны потребителя.

На фоне множества рекламных акций достоинств полимерных изоляторов у потребителя сложилось ошибочное мнение, что полимерный изолятор является универсальным и сфера его применения практически не ограничена и что керамические изоляторы, эксплуатация которых ведется уже десятилетиями, являются устаревшими и не соответствуют предъявляемым к ним требованиям. Необходимо отметить, что сложившаяся ситуация может повлечь за собой серьезные проблемы с вытекающим отсюда последствиями. Не возможно не упомянуть и о сравнительных свойственных характеристиках стеклянных и полимерных изоляторов. Принято считать, что основными недостатками стеклянных изоляторов являются ненадежная транспортировка, недостаточная антивандальная устойчивость и низкая ударопрочность. Причем ударопрочность стеклянных изоляторов повысить практически невозможно, то проблемы антивандализма и транспортировки подлежат дальнейшим обсуждениям. Под проблемой антивандализма скрывается невозможность стеклянных изоляторов противостоять расстрелам, точнее преднамеренной стрельбе по ним оружий, в частности охотничьего ружья. Но по свидетельским данным персонала, эксплуатирующего данный вид изолятора эта проблема существования, так называемых «расстрелов», является сильно преувеличенной. Гирлянда с полным отсутствием изоляторов или частично в большом количестве осыпавшимися изоляторами явление довольно редкое. В большинстве случаев это отсутствие в гирлянде одного, реже двух рядом расположенных стеклянных изоляторов. Это можно объяснить тем, что на расстоянии 30-40 метров охотничья дробь рассеивается в диаметре около одного метра. Но при более точном выстреле вероятность повреждения более двух изоляторов довольно высокая. Из полученного опыта, можно сказать то, что дробь или пуля, попадающая в ребро юбки полимерного изолятора, либо застрянет, либо пройдет «навылет». А, попав дробью в стержень, последний разгерметизируется, при этом еще и повреждается оболочка. Однако, как показали испытания изолятора типа ФСК-70-6-27,5-А4, этот изолятор в сухом виде может выдержать испытательное напряжение 140 кВ, а, если изолятор ко всему еще, и увлажнен, то он перекроется при напряжении порядка 100-105 кВ. Таким образом, из полученных данных делается вывод, что характеристика снижается на 25—28%. В то же время, производить осмотр подвергшихся «расстрелам» полимерных изоляторов необходимо с применением специальных оптических приборов, позволяющих рассмотреть с земли и обнаружить повреждения, практически очень сложно. Поэтому чтоб антивандальные свойства реально проявили себя в действии необходимо устанавливать их на небольшом расстоянии от поверхности земли. Анализируя случаи повреждения линейных стеклянных изоляторов, которые в последнее время участились, необходимо принять во внимание, что данный вид изоляторов эксплуатируется 30 и более лет, и требует замены. Однако наряду с этими причинами существуют и другие. Одна из них произошла в 90-е годы ХХ в. в те времена, когда происходил развал бывшего СССР. В тот период истории происходила коммерциализация энергетической отрасли. Когда всеобщее внимание было направлено на обсуждение и решение политических вопросов, произошло ослабление контроля, которое привело к появлению фирм, которые «спекулировали» продавая старые изоляторы, под видом новых. Такие изоляторы не проходили положенных испытаний перед вводом в эксплуатацию и необходимо признать, что порой на рынок продаж шел некондиционный товар и некачественные подделки. И как следствие такая продукция имела место попасть в эксплуатацию на ВЛ. Но даже с учетом этих обстоятельств, согласно сравнительной характеристике количества отказов в год между стеклянными и полимерными изоляторами цифры не значительно разнятся. И в заключение следует отметить, что из общего количества эксплуатируемых полимерных изоляторов приходится лишь только 1% установленных изоляторов на ВЛ, и при этом больше 90% - это изоляторы классов напряжений не выше 35 и 110 кВ. Сравнивая количество эксплуатируемых полимерных изоляторов со стеклянными, которых в несколько больше и это обуславливается соответственно большим количеством отказов, естественно создается впечатление о повышенной аварийности стеклянных изоляторов. www.metenergo.com Сравнение различных типов электроизоляторов ― ПермьВ современной энергетике передача электроэнергии от мест её производства к потребителям осуществляется по воздушным линиям электропередачи (ЛЭП) напряжением до 750 кВ и выше. Большое значение имеет надежность работы линий электропередачи и всего комплекса оборудования: трансформаторов, генераторов, коммутационной аппаратуры, компенсирующих устройств и т.д. В значительной мере решение этой задачи обеспечивается надежной работой изоляции электрических систем и оборудования, в частности правильным выбором типа изоляторов, которые в будущем будут эксплуатироваться на проектируемой линии. По материалу применяемого диэлектрика изоляторы делятся на фарфоровые, стеклянные и полимерные.

Самыми распространенными изоляторами, в настоящее время, являются фарфоровые и стеклянные, причем изоляторов из закаленного стекла в настоящее время выпускают больше, чем фарфоровых. Это объясняется тем, что изоляторы из закаленного стекла имеют ряд преимуществ перед фарфоровыми: технологический процесс их изготовления может быть полностью автоматизирован и механизирован; прозрачность стекла позволяет легко обнаружить при внешнем осмотре мелкие трещины и различные внутренние дефекты; применение стеклянных изоляторов позволяет отказаться от проведения в процессе эксплуатации периодических профилактических испытаний гирлянд под напряжением, так как каждое повреждение закаленного стекла приводит к разрушению изолирующей тарелки, которое легко обнаружить при обходе линии электропередачи эксплуатационным персоналом. Наибольшей механической прочностью обладают полимерные (стеклопластиковые) изоляторы, что делает их применение, особенно при ультравысоких напряжениях, используемых в электроэнергетике, весьма перспективными. К числу преимуществ полимерных изоляторов также можно зачислить – высокую устойчивость к атмосферным загрязнениям, гидрофобность, простоту и удобство монтажа, высокую стойкость к перенапряжениям, высокая вандалоустойчивость, а также полимерные изоляторы обладают сниженным весом (более чем на 90%) по сравнению со стеклянными и фарфоровыми изоляторами. Однако наряду с преимуществами также преобладают и недостатки в эксплуатации полимерных изоляторов – технология их изготовления еще недостаточно стандартизирована и отсутствует общепринятая единая система производства, отсутствие материала, который бы в достаточной мере удовлетворил требованиям, предъявляемым к нему, а также практически отсутствует опыт длительной эксплуатации данного вида изолятора. В различных публикациях и на страницах Интернета, ведется обсуждение преимуществ, а также пути и методы решения задач устранения недостатков, которыми обладают полимерные изоляторы. Анализ и сделанные выводы показывают, что зарубежные специалисты более серьезно относятся к широкому применению полимерных изоляторов, в частотности ведется сбор информации, касающейся случаев выхода из строя и повреждаемости полимерных изоляторов. Исходя из собранной и обработанной информации производится анализ, систематизация и классификация причин повреждений и дефектов при эксплуатации полимерных изоляторов. Так на одной из страниц Интернета можно увидеть иллюстрированную таблицу, в которой рассмотрены наиболее часто встречающие дефекты и повреждения полимерных изоляторов.

У многих специалистов, эксплуатирующих электрооборудование, наиболее часто обсуждаемым вопросом является долговечность полимерного изолятора. В настоящее время, в зарубежных странах, с целью изучения свойств долговечности эксплуатации изолятора, проводится исследования по искусственному старению стеклопластика. Следует отметить, что результаты значительно расходятся с практическими данными.Из произведенных опытов стало понятно что, долговечность тесно связана со степенью чистоты на поверхности изоляторов, и надо отметить, что для продления срока эксплуатации необходимо все-таки прибегать к очистке от образующихся загрязнений. Очистку изоляторов производят разнообразными способами – прибегают к обмыву под высоким давлением цельнолитых и модульных полимерных изоляторов, множество конструкций полимерных изоляторов позволяет применять периодическую сухую чистку, причем материалом для чистки может послужить обыкновенная дробленая кукуруза. В случае сильного загрязнения поверхности защитной оболочки изолятора можно прибегнуть к чистке ветошью или мягкой щеткой с применением воды. Мнения по вопросу повышенной грязестойкости у полимерных изоляторов специалистов многих стран расходятся, хотя как показывает практика, в районах с минимальным количеством загрязнений в атмосфере и экологически чистых районах после проведенных наблюдений необходимо отметить, что загрязнения имеют место скапливаться на поверхности полимерного изолятора, находящегося в эксплуатации и подвешенного в гирлянде ВЛ. Еще одной проблеме, которой уделяется повышенный интерес, это явление «хрупкого излома» стержня изолятора. «Хрупким изломом» называется явление, при котором происходит химическая реакция между стеклопластиком и активными химическими веществами, в особенности кислотными растворами. Объясняя другими словами, хрупкое разрушение происходит при обмене ионами стеклянной решетки с ионами кислот, в сочетании с действием и механической нагрузки. Следует добавить, что активные вещества в различной концентрации находятся в воздухе и активно вступают в реакцию при обычном атмосферном воздействии. Так, например, вследствие прохождения электрических разрядов во влажном воздухе, так называемые токи утечки, образуется азотная кислота, которая вступает в реакцию с ионами стеклянной решетки полимерного изолятора. Как отмечают многие исследователи, занимающиеся изучением свойств достоинств и недостатков полимерных изоляторов, химическому разрушению более подвержены районы, у которых наблюдается повышенное содержание в атмосфере промышленных и химических выбросов, а также прилегающие районы с постоянно обдуваемыми их ветрами, в составе которых присутствует повышенное содержание множества видов солей. Одним из достоинств полимерных изоляторов является надежность и удобство транспортировки. Однако и здесь присутствуют свои особенности. Некоторые из них: длительное пребывание ребер в деформированном состоянии может привести к потере их геометрической конфигурации; попадание на защитную оболочку изолятора агрессивных и загрязняющих веществ, не характерных для эксплуатационных загрязнений, может привести к частичной или полной потере эксплуатационных качеств; механические воздействия на защитную оболочку могут стать причиной её разгерметизации или повреждений, а также излома стержня, что приведет к потере работоспособности изолятора. Поэтому, предлагается использовать специальную транспортную тару. Это могут быть сплошные или решетчатые ящики, морские и железнодорожные контейнеры или специально разработанная тара для условий, которые исключают попадание агрессивных веществ (кислот, щелочей, растворителей, морской воды и т. д.), а также загрязнений и повреждений составных частей, упаковки и транспортной тары изготовителя. Зарубежные же специалисты выдвинули вариант транспортировки одного изолятора в контейнере из трубы ПВХ материала, но, к сожалению, это создает определенные неудобства. Допускается транспортирование изоляторов в открытых кузовах автомобилей и других транспортных средств, в т.ч. без упаковки и транспортной тары изготовителя при условии наличия защиты от загрязнения (например, брезента и т.п.). При отсутствии транспортной тары рекомендуется хранение изоляторов в вертикальном положении. Однако, во всех случаях транспортирования и хранения должны приняты меры для исключения деформирования и повреждения составных частей изоляторов, например, посредством раскрепления за оконцеватели каждого из них деревянными брусками, планками, и т.п., ограничивающими их перемещение и контакт между собой. По информационным данным зарубежных специалистов рекомендуется проводить испытания перед вводом в эксплуатацию напряжением в 1,5 раза больше эксплуатационного. Эта рекомендация связана со случаями перекрытия вновь установленных и введенных в эксплуатацию полимерных изоляторов. Следует отметить, что зарубежными исследователями ведется статистика в табличной форме, в которой охарактеризованы причины использования полимерных изоляторов. Таким образом, видно, что причина, которая побуждала бы массово использовать данный вид изолятора, отсутствует. Также по информационным данным необходимо отметить, что большинство зарубежных стран, за исключением европейских, признают повышенные антивандальные свойства, удобства транспортировки, а также достоинства при эксплуатации в экологически загрязненных районах, однако в то же время экономические причины не являются преобладающими. Все выше описанные проблемы, к сожалению, мало обсуждаются в отечественной литературе. Это связано с уровнем производства полимерных изоляторов, поскольку изготовитель, исходя из логических размышлений, может потерять рынок сбыта, тем самым не стремится показывать недостатки, и пытается избежать излишнего интереса к проблемным вопросам со стороны потребителя. На фоне множества рекламных акций достоинств полимерных изоляторов у потребителя сложилось ошибочное мнение, что полимерный изолятор является универсальным и сфера его применения практически не ограничена и что керамические изоляторы, эксплуатация которых ведется уже десятилетиями, являются устаревшими и не соответствуют предъявляемым к ним требованиям. Необходимо отметить, что сложившаяся ситуация может повлечь за собой серьезные проблемы с вытекающим отсюда последствиями. Невозможно не упомянуть и о сравнительных свойственных характеристиках стеклянных и полимерных изоляторов. Принято считать, что основными недостатками стеклянных изоляторов являются ненадежная транспортировка, недостаточная антивандальная устойчивость и низкая ударопрочность. Причем ударопрочность стеклянных изоляторов повысить практически невозможно, то проблемы антивандализма и транспортировки подлежат дальнейшим обсуждениям. Под проблемой антивандализма скрывается невозможность стеклянных изоляторов противостоять расстрелам, точнее преднамеренной стрельбе по ним оружий, в частности охотничьего ружья. Но по свидетельским данным персонала, эксплуатирующего данный вид изолятора эта проблема существования, так называемых «расстрелов», является сильно преувеличенной. Гирлянда с полным отсутствием изоляторов или частично в большом количестве осыпавшимися изоляторами явление довольно редкое. В большинстве случаев это отсутствие в гирлянде одного, реже двух рядом расположенных стеклянных изоляторов. Это можно объяснить тем, что на расстоянии 30-40 метров охотничья дробь рассеивается в диаметре около одного метра. Но при более точном выстреле вероятность повреждения более двух изоляторов довольно высокая. Из полученного опыта, можно сказать то, что дробь или пуля, попадающая в ребро юбки полимерного изолятора, либо застрянет, либо пройдет «навылет». А, попав дробью в стержень, последний разгерметизируется, при этом еще и повреждается оболочка. Однако, как показали испытания изолятора типа ФСК-70-6-27,5-А4, этот изолятор в сухом виде может выдержать испытательное напряжение 140 кВ, а, если изолятор ко всему еще, и увлажнен, то он перекроется при напряжении порядка 100-105 кВ. Таким образом, из полученных данных делается вывод, что характеристика снижается на 25—28%. В то же время, производить осмотр подвергшихся «расстрелам» полимерных изоляторов необходимо с применением специальных оптических приборов, позволяющих рассмотреть с земли и обнаружить повреждения, практически очень сложно. Поэтому чтоб антивандальные свойства реально проявили себя в действии необходимо устанавливать их на небольшом расстоянии от поверхности земли. Анализируя случаи повреждения линейных стеклянных изоляторов, которые в последнее время участились, необходимо принять во внимание, что данный вид изоляторов эксплуатируется 30 и более лет, и требует замены. Однако наряду с этими причинами существуют и другие. Одна из них произошла в 90-е годы ХХ в. в те времена, когда происходил развал бывшего СССР. В тот период истории происходила коммерциализация энергетической отрасли. Когда всеобщее внимание было направлено на обсуждение и решение политических вопросов, произошло ослабление контроля, которое привело к появлению фирм, которые «спекулировали» продавая старые изоляторы, под видом новых. Такие изоляторы не проходили положенных испытаний перед вводом в эксплуатацию и необходимо признать, что порой на рынок продаж шел некондиционный товар и некачественные подделки. И как следствие такая продукция имела место попасть в эксплуатацию на ВЛ. Но даже с учетом этих обстоятельств, согласно сравнительной характеристике количества отказов в год между стеклянными и полимерными изоляторами цифры не значительно разнятся. И в заключение следует отметить, что из общего количества эксплуатируемых полимерных изоляторов приходится лишь только 1% установленных изоляторов на ВЛ, и при этом больше 90% - это изоляторы классов напряжений не выше 35 и 110 кВ. Сравнивая количество эксплуатируемых полимерных изоляторов со стеклянными, которых в несколько больше и это обуславливается соответственно большим количеством отказов, естественно создается впечатление о повышенной аварийности стеклянных изоляторов. anenergo.ru Основные характеристики изоляторов | Онлайн журнал электрика

Сухоразрядным именуется напряжение, приложенное к железным электродам изолятора, при котором наступает искровой разряд по его поверхности при обычных атмосферных критериях. Мокроразрядным именуется напряжение, приложенное к изолятору, при котором происходит разряд по поверхности изолятора, находящегося под действием струй дождика, падающих на него под углом 45° (рис. 1). При всем этом сила дождика должна быть равной 5 мм/мин, а удельное объемное сопротивление воды должно находиться в границах 9500 — 10 500 ом х см (при 20°С).  Рис. 1. Испытание штыревого изолятора с целью определения мокроразрядного напряжения: 1 — провод, 2 — изолятор, 3 — металлической штырь, А — Б — В — Г — Д — Е — путь электронного разряда Величина мокроразрядного напряжения изолятора, определяемая при испытаниях, позволяет судить о том, как будет вести себя изолятор в критериях эксплуатации под дождиком. Для хоть какого изолятора величина мокроразрядного напряжения всегда меньше величины его сухоразрядного напряжения, потому что при действии дождика значимая часть поверхности изолятора оказывается смоченной водой и начинает проводить ток. Пробивным напряжением изолятора именуют напряжение, при котором происходит пробой материала изолятора, заключенного меж основными электродами, к примеру меж стержнем и шапкой навесного изолятора. Пробивное напряжение хоть какого изолятора всегда больше его сухоразрядного и тем паче мокроразрядного напряжения. Не считая электронных черт, у изоляторов определяют механические свойства. Они представляют собой механические нагрузки, измеряемые при испытании изоляторов на разрыв, извив и срез головки (у штыревых изоляторов). Так, для определения разрушающей нагрузки проходного изолятора (рис. 2) он агрессивно крепится фланцем на металлической плите (при помощи болтов). На токоведущий стержень изолятора надевается петля из железного троса, к которому прикладывается изгибающее усилие. Это усилие плавненько увеличивают до величины, при которой наступает разрушение изолятора.  Рис. 2. Механическое испытание проходного изолятора: 1 — железная плита, 2 — крепящие болты, 3 — металлический фланец, 4 — фарфоровый элемент изолятора, 5 — токоведущий стержень, 6 — металлической трос, 7 — колпак Числовые значения электронных и механических черт изоляторов инсталлируются надлежащими ГОСТами. Очень принципиальной чертой изоляторов является их термостойкость, т. е. стойкость к резким изменениям температуры. Эта черта определяется двукратным нагревом и остыванием изолятора и воде при разности температур жаркой и прохладной воды 70°С (для фарфоровых изоляторов) и 50°С (для стеклянных изоляторов). После этих теплосмен изоляторы должны еще выдержать без повреждений трехминутное испытание электронным напряжением, при котором на поверхности изолятора появляется непрерывный поток искр. Более ответственные по собственному предназначению навесные изоляторы подвергают трехкратному циклу остывания и нагрева при температуре от — 60 до +50°С с одновременным приложением механической нагрузки, равной 3000 — 4500 кГ и поболее зависимо от типа изолятора. Это тесты на термомеханическую крепкость, которые завершаются электромеханическими испытаниями. Каждый цикл тесты начинается с остывания изоляторов до — 60°С. При этой температуре изоляторы выдерживают один час, потом начинается нагревание изоляторов до 50° С и опять их выдерживают один час. После каждого цикла теплосмен изоляторы инспектируют напряжением 45 — 51 кв при температуре 20±5°С. Испытание завершается плавным подъемом растягивающей механической нагрузки после третьего цикла, когда изоляторы нагреты до 50° С. Все описанные тесты изоляторов являются типовыми, т. е. испытаниям подвергают не каждый выпускаемый с завода изолятор, а определенный процент (0,5%) от всей выпускаемой партии изоляторов. Каждый же из выпускаемых высоковольтных изоляторов подвергается трехминутному испытанию напряжением, при котором по поверхности изоляторов появляется поток искр. Все изоляторы, выдержавшие это электронное испытание, числятся пригодными. Все выпускаемые навесные изоляторы подвергают еще одноминутному испытанию растягивающей механической нагрузкой. Одноминутные механические тесты выполняются перед электронными испытаниями, чтоб отбраковать плохо заармированные, также изоляторы с дефектными элементами из фарфора либо стекла и с дефектной арматурой (трещинкы и пр.). Изоляторы, выдержавшие одноминутное механическое испытание, поступают потом на общее электронное испытание, описанное выше. Школа для электрика elektrica.info |

|

||||||||||||||||||

|

|

||||||||||||||||||

|

Серия PSA Анализаторы размера частиц Анализ размера частиц методом лазерной дифракции Решения для широкого круга отраслей промышленности Анализаторы PSA компании Anton Paar воплощают в себе более чем пятидесятилетний

Серия PSA Анализаторы размера частиц Анализ размера частиц методом лазерной дифракции Решения для широкого круга отраслей промышленности Анализаторы PSA компании Anton Paar воплощают в себе более чем пятидесятилетний  Установки с поворотным столом Технология чистоты. Чистота в точном соответствии с требованиями Требуется эффективная очистка изделий в связи с растущими техническими требованиями к чистоте? Наши решения

Установки с поворотным столом Технология чистоты. Чистота в точном соответствии с требованиями Требуется эффективная очистка изделий в связи с растущими техническими требованиями к чистоте? Наши решения  2-2: План лаборатории Доступ При проектировании лаборатории или разработке технологической цепочки предусмотрите, чтобы пути перемещения пациентов и взятых у них проб не пересекались. Пути перемещения

2-2: План лаборатории Доступ При проектировании лаборатории или разработке технологической цепочки предусмотрите, чтобы пути перемещения пациентов и взятых у них проб не пересекались. Пути перемещения  Соответствие санитарным нормам весоизмерительного оборудования Производственные процессы становятся все сложнее, поэтому все труднее обеспечить соблюдение санитарно-гигиенических требований. При этом во

Соответствие санитарным нормам весоизмерительного оборудования Производственные процессы становятся все сложнее, поэтому все труднее обеспечить соблюдение санитарно-гигиенических требований. При этом во  Вентиляционные установки 85 ВЕНТИЛЯЦИОННЫЕ MARTA / JR-M-A электрический нагреватель ОСНОВНЫЕ ХАРАКТЕРИСТИКИ Проток до 120 м 3 /ч Эффективная двухступенчатая фильтрация с углеродным фильтром и фильтрующей

Вентиляционные установки 85 ВЕНТИЛЯЦИОННЫЕ MARTA / JR-M-A электрический нагреватель ОСНОВНЫЕ ХАРАКТЕРИСТИКИ Проток до 120 м 3 /ч Эффективная двухступенчатая фильтрация с углеродным фильтром и фильтрующей  Гигиенические установки 03-23 MK Специальные проекты УСТАНОВКИ В ГИГИЕНИЧЕСКОМ ИСПОЛНЕНИИ MEKAR СЕРИЯ 03МК-Н и 23МК-Н Для использования установок центрального кондиционирования на медицинских объектах,

Гигиенические установки 03-23 MK Специальные проекты УСТАНОВКИ В ГИГИЕНИЧЕСКОМ ИСПОЛНЕНИИ MEKAR СЕРИЯ 03МК-Н и 23МК-Н Для использования установок центрального кондиционирования на медицинских объектах,  Валидация (12) Политика валидации (12.1) 511. (12.10) Производитель должен документально оформить общую политику в отношении валидации, ее задачи и принципы, включая валидацию технологических процессов,

Валидация (12) Политика валидации (12.1) 511. (12.10) Производитель должен документально оформить общую политику в отношении валидации, ее задачи и принципы, включая валидацию технологических процессов,  Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т Р О С С И Й С К О Й Ф Е Д Е Р А Ц И И ФИЛЬТРЫ ОЧИСТКИ ВОЗДУХА Классификация. Маркировка Издание официальное БЗ-2-99/13 ГОССТАНДАРТ РОССИИ Москва Предисловие

Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т Р О С С И Й С К О Й Ф Е Д Е Р А Ц И И ФИЛЬТРЫ ОЧИСТКИ ВОЗДУХА Классификация. Маркировка Издание официальное БЗ-2-99/13 ГОССТАНДАРТ РОССИИ Москва Предисловие  Методическое руководство Использование пара перекиси водорода для дезинфекции Введение В 1994 г. компания Dräger представила первый электрохимический сенсор на перекись водорода (H 2 O 2 ) для контроля

Методическое руководство Использование пара перекиси водорода для дезинфекции Введение В 1994 г. компания Dräger представила первый электрохимический сенсор на перекись водорода (H 2 O 2 ) для контроля  Серия автоклавов BPS разработана специально для биотехнологических и фармацевтических задач. Серия GMP BIO стерилизаторов любого размера Автоклавы Finn-Aqua серии BPS изготавливаются в различных вариантах

Серия автоклавов BPS разработана специально для биотехнологических и фармацевтических задач. Серия GMP BIO стерилизаторов любого размера Автоклавы Finn-Aqua серии BPS изготавливаются в различных вариантах  ООО «КРАФТЛОГ» Дивизион «ФОРСУНКИ» Информация о компании Применение продукции LECHLER при производстве напитков Май, 2013 Содержание 3 1 2 3 4 Почему LECHLER? Почему КРАФТЛОГ? Применение форсунок LECHLER

ООО «КРАФТЛОГ» Дивизион «ФОРСУНКИ» Информация о компании Применение продукции LECHLER при производстве напитков Май, 2013 Содержание 3 1 2 3 4 Почему LECHLER? Почему КРАФТЛОГ? Применение форсунок LECHLER  УНИВЕРСАЛЬНЫЕ СИСТЕМЫ УВЛАЖНЕНИЯ Технические решения для промышленных систем увлажнения и адиабатического охлаждения воздуха ML Princess ML Solo ML Flex Системы увлажнения и адиабатического охлаждения

УНИВЕРСАЛЬНЫЕ СИСТЕМЫ УВЛАЖНЕНИЯ Технические решения для промышленных систем увлажнения и адиабатического охлаждения воздуха ML Princess ML Solo ML Flex Системы увлажнения и адиабатического охлаждения  АВТОМАТИЧЕСКАЯ ЛИНИЯ ВЫСЕВА В КАССЕТЫ Линия предназначена для: 1. наполнения кассет субстратом; 2. посева семян в отдельные ячейки кассеты; 3. покрытие семян веществами обеспечивающими условия оптимальной

АВТОМАТИЧЕСКАЯ ЛИНИЯ ВЫСЕВА В КАССЕТЫ Линия предназначена для: 1. наполнения кассет субстратом; 2. посева семян в отдельные ячейки кассеты; 3. покрытие семян веществами обеспечивающими условия оптимальной  Вытяжной вентилятор FAN 42 (SF 4200) ПАСПОРТ Официальный представитель фирмы "Euromate B.V." в России - ЗАО "СовПлим". Санкт-Петербург, ш. Революции, д 102, к-2 Тел.: (812) 335-00-33 Факс: (812)527-47-14

Вытяжной вентилятор FAN 42 (SF 4200) ПАСПОРТ Официальный представитель фирмы "Euromate B.V." в России - ЗАО "СовПлим". Санкт-Петербург, ш. Революции, д 102, к-2 Тел.: (812) 335-00-33 Факс: (812)527-47-14  VII. Производство Упаковочные материалы 32. (15) В спецификациях и методиках контроля качества должны быть предусмотрены специальные меры по предотвращению случайного раскодирования изза различий внешнего

VII. Производство Упаковочные материалы 32. (15) В спецификациях и методиках контроля качества должны быть предусмотрены специальные меры по предотвращению случайного раскодирования изза различий внешнего  УПРАВЛЕНИЕ МЕДИЦИНСКИМИ ОТХОДАМИ. * АО «Национальный центр нейрохирургии» Главный специалист сектора санитарноэпидемиологического контроля Зацепилова Г.С. В медицинских организациях отходы появляются ежедневно.

УПРАВЛЕНИЕ МЕДИЦИНСКИМИ ОТХОДАМИ. * АО «Национальный центр нейрохирургии» Главный специалист сектора санитарноэпидемиологического контроля Зацепилова Г.С. В медицинских организациях отходы появляются ежедневно.  PRESSIMA THC ТАБЛЕТПРЕСС PRESSIMA THC ДЛЯ РАБОТЫ С ВЫСОКОТОКСИЧНЫМИ МАШИНА PRESSIMA THC ТАБЛЕТПРЕСС С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ПРОДУКТА - ПРИМЕНЯЕТСЯ КАК ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ, ТАК И ДЛЯ

PRESSIMA THC ТАБЛЕТПРЕСС PRESSIMA THC ДЛЯ РАБОТЫ С ВЫСОКОТОКСИЧНЫМИ МАШИНА PRESSIMA THC ТАБЛЕТПРЕСС С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ПРОДУКТА - ПРИМЕНЯЕТСЯ КАК ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ, ТАК И ДЛЯ  Инструкция по эксплуатации шлагбаума BFT Введение Эта инструкция предназначена для пользователей автоматических шлагбаумов BFT. Предполагается, что автоматический шлагбаум установлен и протестирован квалифицированными

Инструкция по эксплуатации шлагбаума BFT Введение Эта инструкция предназначена для пользователей автоматических шлагбаумов BFT. Предполагается, что автоматический шлагбаум установлен и протестирован квалифицированными  Вер. 2 1 СОДЕРЖАНИЕ НАЗНАЧЕНИЕ... 3 ЧАСТИ ФИЛЬТРА... 4 РАСХОДНЫЕ МАТЕРИАЛЫ... 4 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ... 5 СБОРКА И УСТАНОВКА ФИЛЬТРА... 6 НАСТРОЙКА ДАВЛЕНИЯ... 6 АВТОМАТИЧЕСКИЙ СБРОС КОНДЕНСАТА...

Вер. 2 1 СОДЕРЖАНИЕ НАЗНАЧЕНИЕ... 3 ЧАСТИ ФИЛЬТРА... 4 РАСХОДНЫЕ МАТЕРИАЛЫ... 4 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ... 5 СБОРКА И УСТАНОВКА ФИЛЬТРА... 6 НАСТРОЙКА ДАВЛЕНИЯ... 6 АВТОМАТИЧЕСКИЙ СБРОС КОНДЕНСАТА...  Модели FR35G/0 FR35G/G6 FR70G/0 FR70G/G6 Газовые фритюрницы Tecnoinox Инструкция по установке и эксплуатации 1 Чертежи FR 35G/0 FR 35G/G6, FR 70G/0 FR 70G/G6, G соединение с источником газа ½ Рисунки Рис.1

Модели FR35G/0 FR35G/G6 FR70G/0 FR70G/G6 Газовые фритюрницы Tecnoinox Инструкция по установке и эксплуатации 1 Чертежи FR 35G/0 FR 35G/G6, FR 70G/0 FR 70G/G6, G соединение с источником газа ½ Рисунки Рис.1  ПРОЕКТ РОССИЙСКОГО МЕЖВЕДОМСТВЕННОГО СТАНДАРТА РСТ-1004 МЕЖВЕДОМСТВЕННЫЙ СТАНДАРТ АВТОЦИСТЕРНЫ ОБОРУДОВАНИЕ АВТОЦИСТЕРН ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖИДКИХ ОПАСНЫХ ПРО- ДУКТОВ С ДАВЛЕНИЕМ ПАРА НЕ ВЫШЕ 110 кпа

ПРОЕКТ РОССИЙСКОГО МЕЖВЕДОМСТВЕННОГО СТАНДАРТА РСТ-1004 МЕЖВЕДОМСТВЕННЫЙ СТАНДАРТ АВТОЦИСТЕРНЫ ОБОРУДОВАНИЕ АВТОЦИСТЕРН ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖИДКИХ ОПАСНЫХ ПРО- ДУКТОВ С ДАВЛЕНИЕМ ПАРА НЕ ВЫШЕ 110 кпа

Изоляторы должны владеть определенными электронными чертами. К ним относятся: сухоразрядное, мокроразрядное и пробивное напряжения.

Изоляторы должны владеть определенными электронными чертами. К ним относятся: сухоразрядное, мокроразрядное и пробивное напряжения.