Рекуперативный теплообменник. Устройство и использование. Рекуперативные теплообменникиРекуперативные теплообменные аппараты периодического действияТеплообменные аппараты с неустановившимся тепловым режимом или периодического действия широко применяют в различных отраслях промышленности и на транспорте. Их конструкция и режим работы чаще всего определяются условиями нагрева или охлаждения рабочей среды или условиями работы технологического агрегата. В одном и том же периодически действующем теплообменном аппарате можно попеременно осуществить отдельные стадии тепловой обработки продукта или материала, например нагревание в течение ∆τ1, выдержку при определенной температуре ∆τ2 и охлаждение до заданной температуры ∆τ3. Если обозначить продолжительность процесса нагрева τ1 = ∆τ1 + ∆τ2, продолжительность тепловой обработки τ2 = ∆τ1 + ∆τ2 + ∆τ3, а общую продолжительность периода от подачи теплоносителя для нагрева исходного материала данной партии до начала нагрева исходного материала следующей партии τ, то можно ввести понятие о степени непрерывности процесса: ε1 = τ1/τ < 1; ε2 = τ2/τ < 1. Степень непрерывности процесса играет большую роль при составлении тепловых нагрузок по предприятию и выборе источника теплоснабжения. Рассмотрим схемы конструкций и методы расчетов некоторых рекуперативных теплообменных аппаратов с неустановившимся тепловым режимом. Нагреватели-аккумуляторы (рис. 3.1, а) простые по конструкции получили распространение в системе горячего водоснабжения при периодических или существенно неравномерных во времени расходах воды. Вместимость аппарата рассчитывают на полное кратковременное удовлетворение потребителей. Продолжительность нагрева определяется производственными условиями и мощностью источников теплоснабжения. Нагретая в течение нескольких часов вода может быть использована кратковременно за 30–60 минут или периодически повторяющиеся меньшие интервалы для производственных и бытовых нужд. В качестве греющей среды обычно используется насыщенный водяной пар при давлении (5÷6) 105 Па или горячая вода примерно при таком же давлении. Наибольшее распространение получили водонагреватели с трубчатыми рекуперативными теплообменниками. В некоторых случаях еще приходится встречаться с аппаратами, в которых подогрев воды осуществляется путем смешения ее с водяным паром. При таком способе нагрева воды теряется конденсат, который является высококачественной питательной водой для источника теплоснабжения. Конечная температура нагреваемой воды обычно задается. По сравнению с рекуперативными теплообменниками непрерывного действия в этих аппаратах низкий коэффициент теплоотдачи от наружной поверхности к нагреваемой среде. Он определяется условиями естественной конвекции. Следовательно, меньше и коэффициент теплопередачи. В то же время необходимо отметить, что если для нагревания большого количества воды при кратковременном ее использовании применять теплообменные аппараты непрерывного действия, то пиковый расход греющей среды в них будет в 6-10 раз больше, чем среднечасовой расход в водонагревателях-аккумуляторах. В этом случае увеличится поверхность теплообмена аппарата и производительность источников тепла (парогенераторов, устройств отбора пара из турбин ТЭЦ).

Рис. 3.1 – Схемы теплообменных аппаратов периодического действия: а – аккумулятор-нагреватель жидкости; б – реактор с огневым обогревом; в – варочный котел с мешалками; г – варочный котел (или смесительный теплообменник) с выносным подогревателем; 1 – корпус аппарата; 2 – трубчатая поверхность теплообмена; 3, 3′ - воздухоподводящий канал; 4 – камерная топка; 5 – обогреваемый газами аппарат; 6 – кольцевой газоход; 7 – дымоотводящий канал; 8 – мешалка; 9 – опорная решетка; 10 – пучок перфорированных труб; 11 – циркуляционный насос с электродвигателями; 12 – выносной подогреватель; 13 – распыливающее сопло; 14 – фильтрующая защитная сетка Реакционные аппараты с обогревом продуктами сгорания топлива (рис. 3.1, б) используются для нагревания жидких и пастообразных веществ до температуры 150 °С и выше. Конструкция такого аппарата определяется в основном видом топлива и способом его сжигания. Не исключена возможность использования для этих целей отходящих газов от каких-либо топливосжигающих установок. Корпус аппарата обычно стальной или чугунный, после загрузки материала герметически закрывается сферической крышкой. В аппарате, работающем на газообразном топливе, предусматривается газогорелочное устройство с подводом газа и воздуха под давлением. Продукты сгорания топлива смешиваются в топочной камере (4) с воздухом, поступающим по каналу (3). Соотношение газ–воздух определяется из уравнения смешения по заданной расчетной температуре смеси. Для более гибкого регулирования температуры смеси перед аппаратом (5) по воздухопроводу (3′) можно подавать дополнительное количество воздуха. Следует отметить, что использование воздуха как среды, снижающей температуру газов, экономически нецелесообразно. Наиболее выгодным способом в этом случае будет рециркуляция отходящих газов. Обогреваемый аппарат (5) защищен отражательными сводами от непосредственного лучистого воздействия факела и футеровки топки. Смесь продуктов сгорания с воздухом, огибая своды, поступает в зону расположения аппарата, затем в кольцевой канал (6). По опускному газоходу (7) охлажденные газы отводятся к дымовой трубе. Прямой обогрев аппарата дымовыми газами вызывает локальный перегрев продукта, находящегося в аппарате, затрудняет регулирование температурного режима, а при большом разбавлении газов воздухом способствует интенсивному окислению металла. В варочных аппаратах, чаще всего герметически закрытых, (рис. 3.1, в), производится тепловая обработка технологических материалов. По заданному графику материал нагревается до определенной температуры, выдерживается по условиям технологии в течение некоторого времени при этой температуре, затем после предварительного охлаждения или без охлаждения выгружается. Тепловая обработка способствует изменению свойств, а иногда и химического состава продукта. В таких аппаратах материал загружается на решетку (9) (или на перекрытие с отверстиями), размер ячеек которой определяется размером кусков обрабатываемого материала. Решетка устанавливается на некотором расстоянии от дна аппарата. Под решеткой размещается змеевик с отверстиями – барботер (10). Из отверстий барботера пар выходит в жидкость, конденсируется, нагревая эту жидкость. Постепенно жидкость заполняет весь или часть рабочего объема варочного аппарата. Теплота жидкости передается материалу. Для интенсификации теплообмена и равномерного нагрева материала предусматривается периодическое или медленное непрерывное перемешивание мешалкой (8). При таком способе нагрева продукта (острым паром) полностью теряется конденсат. Жидкость удаляется из аппарата загрязненной примесями обрабатываемого материала, поэтому перед сбрасыванием в водоемы ее необходимо очищать. При барботажном способе ввода пара в жидкость наблюдается большой шум. Из-за этих недостатков такие аппараты рекомендуется применять в исключительных случаях. В то же время необходимо отметить, что нагрев материала острым паром более интенсивный, чем нагрев через поверхность теплообмена. Помимо смесительного аппарата (см. рис. 3.1, в), в технике и системах горячего водоснабжения применяются емкие барботажные смесительные водонагреватели. Кроме барботажных змеевиковых труб, работа которых, как уже отмечалось, сопровождается шумом, в этих теплообменниках используются бесшумные пароструйные нагреватели (смешивающие сопла). Однако и в этом случае конденсат не возвращается к источнику теплоснабжения. С целью сохранения конденсата, увеличения емкости аппарата или в случае необходимости тепловой обработки материала специальными жидкостями применяют реакционные аппараты с выносным подогревателем (рис. 3.1, г). Технологическая жидкость или вода, многократно используемая в аппарате (1), нагревается паром в выносном рекуперативном теплообменнике (12), а затем разбрызгивается в реакторе через группу сопловых аппаратов (13). После обработки материала и фильтрации сквозь слой жидкость собирается в специальные желоба, из которых забирается насосом (11) и подается к теплообменнику (12). Многократное использование орошающей жидкости позволяет сохранить конденсат, исключить возможность загрязнения водоемов. Для равномерного нагрева материала применяется реверсирование потока греющей жидкости. Интервал изменения направления движения жидкости определяется технологическими условиями и свойствами материала. Аппараты с рубашками (рис. 3.2) широко применяются для периодического нагрева и охлаждения специальных технологических жидкостей, а иногда и пастообразных масс, особенно в тех случаях, когда внутри аппарата нельзя разместить трубчатый змеевиковый теплообменник из-за наличия мешалок, большой вязкости или агрессивности нагреваемых жидкостей. Схема одного из множества подобных аппаратов с мешалкой представлена на (рис. 3.2, а). Конструктивно аппарат выполнен из двух чаш, одна из которых помещается в другую. Чаши центрируют и жестко соединяют сваркой или на фланцах. Между внутренней поверхностью наружной чаши (2) и наружной поверхностью внутренней чаши (1) образуется герметически замкнутое пространство, в которое через штуцера (3) подается пар с давлением до (5÷10) 105 Па, а через штуцер (6) отводится конденсат. При охлаждении охлаждающая жидкость подается через штуцер (6) и выходит через штуцера (3). Высота рубашки должна быть не менее высоты жидкости, находящейся во внутренней чаше аппарата. Поверхность теплообмена в таких аппаратах обычно не более 10 м2. Для загрузки и выгрузки материала служит люк (4). Для перемешивания материала в чаше (1) применяют мешалку (5).

Рис. 3.2 – Теплообменники периодического действия с рубашкой: а – с кольцевой рубашкой и паровым обогревом; б – элемент приварной рубашки к стенке аппарата по кромкам выштампованных отверстий; в – элементы труб, приваренных к стенке аппарата; г – крепление труб на поверхности аппарата сваркой через медные прокладки; д – змеевик из угольников, приваренных к стенке аппарата; е – змеевик из половинок труб, приваренных к стенке аппарата Для работы при высоких давлениях применяют рубашки специальных конструкций. На (рис. 3.2, б) показан элемент рубашки, выполненный из листов, в которых выштампованы углубления с отверстиями (7). Кромки листов по периметру отверстий наглухо приваривают к наружной стенке внутренней чаши. Такие рубашки допускают применение пара с давлением до 75·105 Па. При использовании в них в качестве греющей среды жидкости повышается скорость потока, увеличивается коэффициент теплоотдачи. В теплообменных аппаратах, работающих при высоком давлении пара (до 200·105 Па), могут применяться трубы, выполненные в виде наружного змеевика, приваренного сплошным швом к наружной поверхности внутренней чаши (рис. 3.2, в). Для уменьшения термического сопротивления и увеличения контакта трубы с поверхностью корпуса под трубы на очищенную поверхность укладывают медные прокладки (8). На (рис. 3.2, г) показан вариант крепления змеевика, который не может быть непосредственно приварен к корпусу. В этом случае змеевик укладывают на сплошную медную или латунную прокладку с большим коэффициентом теплопроводности с последующей сплошной сваркой труб между собой. Змеевиковые аппараты типа представленных на (рис. 3.2, в и г) сложны в изготовлении, а при нарушении контакта высокотеплопроводной пластины с корпусом и трубами резко ухудшаются условия теплообмена. Поэтому чаще изготавливают упрощенные конструкции со змеевиками типа, показанного на (рис. 3.2, д, е). Варианты змеевиков, выполненных из разрезанных по оси труб или из угловой стали, проще в изготовлении, позволяют произвести сварку стенки змеевика с корпусом, обеспечить непосредственный контакт греющей среды с поверхностью корпуса, могут работать при давлении пара (или другой среды) до 60·105 Па. Во многих аппаратах рубашечного типа по заданному во времени температурному режиму можно последовательно нагревать, а затем охлаждать технологический продукт. В реакционных и других аппаратах периодического действия наблюдается неравномерный расход греющей среды во времени, и в первую очередь пара. Поэтому при одновременном включении большого числа аппаратов сильно увеличивается расход пара, резко понижается давление в системе паропроводов и парогенераторах. Для предотвращения этого явления на каждом предприятии должен быть разработан график последовательного включения таких аппаратов в работу. Тепловой расчет рекуперативного теплообменного аппарата с неустановившимся режимомРасчет без изменения фазового состояния теплоносителей. При расчете теплообменника периодического действия задаются объем нагреваемой жидкости или ее масса G2, продолжительность нагрева τ, начальные температуры греющей t′1 жидкости, начальная t′2 и конечная t″2 температуры нагреваемой жидкости. Допускают, что расход греющей жидкости G1 и ее начальная температура во времени не изменяются, а температура на выходе из аппарата t″1 возрастает по мере повышения температуры нагреваемой среды. В каждый момент времени температура нагреваемой жидкости осредняется по объему и поверхности теплообмена. Теплофизические параметры теплоносителей ср, λ, v, ρ, входящие в уравнения для расчета коэффициентов теплообмена α1 и α2 и уравнения изменения энергии, относятся к осредненным за время τ температурам теплоносителей. Такие условия несколько усложняют тепловой расчет, так как приходится учитывать изменения во времени двух температур t″1 = f (τ) и t″2 = f (τ). Примерный характер этих зависимостей и обозначения представлены на (рис. 3.3).

Рис. 3.3 – Изменение во времени температур теплоносителей в водонагревателе-аккумуляторе (см. рис. 3.1, а): а – при жидкостном обогреве; б – при паровом обогреве без переохлаждения конденсата При сравнительно низких температурах нагреваемой среды (t″2 ≈ 60 ÷ 65 °С), например в расчетах водонагревателя-аккумулятора, обычно не учитывают потери теплоты в окружающую среду, на нагрев металлических элементов аппарата и поверхности теплообмена, на нагрев внешней изоляции, вводя после расчета соответствующие поправочные коэффициенты φ = 1,05 ÷ 1,15 на расход греющей среды и размер поверхности теплообмена. В тех случаях, когда нельзя пренебречь этими потерями, например в высокотемпературных или металлоемких аккумуляторах, реакторах и т. п., вводят понятие о приведенной массе нагреваемой среды G2пр, кг: G2пр = G2 + Gмк + Gпт + Gиз, (3.1) где G2 = Gж, Gмк, Gпт, Gиз – массы соответственно нагреваемой жидкости, металлических конструкций, поверхности теплообмена и изоляции. Определяют приведенную теплоемкость

Все теплоемкости, входящие в равенство (3.2), в первом приближении можно отнести к средней температуре нагреваемой жидкости

При оценке конечной и средней температуры каждого слагаемого, входящего в равенство (3.1), расход теплоты на нагревание всего устройства

При больших перерывах в работе аппарата или при малой степени непрерывности принимают t′2 ≈ t′2 мк ≈ t′2 пт ≈ t′2 из. Рассматривая конкретную задачу расчета водонагревателя-аккумулятора, напишем уравнение теплопередачи, и изменения энергии теплоносителей для отрезка времени dτ (рис. 3.3, а):

Температурный напор в интервале dτ рассчитывают как средне-логарифмическую величину:

где t1 – температура греющей среды на выходе из аппарата в интервале dτ; t2 – средняя по объему температура нагреваемой среды в интервале dτ. Подставляя значение температурного напора из равенства (3.8) в уравнение (3.5) и приравнивая правые части (3.5) и (3.6), получим

На основании принятых допущений отношение удельной тепловой производительности теплообменника kF к общей теплоемкости в единицу времени греющей среды G1c1 для заданных условий считают постоянным: kF/( G1c1) – const. Обозначим

Подставляем значение ∆t из равенства (3.8) в уравнение (3.5) и приравниваем полученное выражение к правой части уравнения (3.7):

Заменяем значение t1 выражением (3.10), тогда

Интегрируя левую часть равенства (3.12) в пределах от t′2 до t″2, а правую – от τ = 0 до τ и подставляя значение ln A = kF/( G1c1), получим

или после преобразования

Параметр А можно определить из равенства (3.14), если заданы расход греющей среды G1, кг/с, и продолжительность нагрева τ, с. Затем вычисляем ln A = kF/( G1c1). (3.15) Параметр А при неизвестном расходе G можно определить из соотношения

если задаваться температурой греющей среды на выходе из аппарата t1 = t″1 в конце периода нагрева. Конечная температура нагреваемой среды t2 = t″2 обычно известна. Затем из равенства (3.14) при известном τ вычисляем произведение G1c1. В результате таких действий получим равенство (3.15). Коэффициент теплопередачи k, входящий в равенство (3.15), в соответствии с геометрической формой поверхности теплообмена рассчитываем по одной из формул (2.25–2.40 смотрите предыдущие лекции). При выборе формул для расчета коэффициентов теплоотдачи α1 и α2 следует иметь в виду, что жидкая греющая среда течет внутри труб теплообменника при турбулентном или ламинарном режиме, а нагреваемая жидкость в объеме аккумулятора находится под воздействием естественной конвекции (если в аппарате не предусмотрены специальные перемешивающие или возбуждающие устройства). После определения ln А и k в равенстве (3.15) остается неизвестной только поверхность теплообмена F. Элементы поверхности теплообмена целесообразно размещать в нижней части аккумулятора по всей площади его поперечного сечения. Расчетное уравнение для определения поверхности теплообмена можно привести и к общепринятому виду, преобразуя равенство (3.13) и умножая левую и правую части на (t″2 – t′2):

Осредненный температурный напор для всего процесса нагревания

Однако и в этом случае, прежде чем определить поверхность теплообмена, необходимо вычислить коэффициенты А и k. Зная температурный напор , можно вычислить среднюю за весь период нагрева температуру греющей жидкости на выходе из теплообменника:

Для определения теплофизических параметров и коэффициента теплоотдачи α2 необходимо знать или проверить ранее принятую среднюю температуру нагреваемой жидкости

Вывод расчетных соотношений при охлаждении жидкости, находящейся в аккумуляторе, с учетом нагрева охлаждающей среды (обратная задача) будет аналогичным. В этом случае

средний температурный напор за время охлаждения τох

где G2ох – масса охлаждаемой жидкости, кг; t2ох – температура охлаждаемой жидкости в любой момент, °С; t′1, t′′1 – начальная и конечная температуры охлаждающей жидкости, °С. Расчет при изменении фазового состояния греющей среды. Изменение во времени температур греющей и нагреваемой среды приведено на рис. 3.3, б. Пар как греющая среда конденсируется в трубах теплообменника при постоянном давлении р1 и постоянной температуре tн. Температура нагреваемой воды или другой какой-либо жидкости t2 увеличивается, приближаясь к температуре пара tн. Масса нагреваемой воды G2 в течение всего периода нагрева т остается постоянной. Температурный напор в любой момент времени ∆t = tн - t2, количество тепла, передаваемого от пара к воде, Q и расход пара D уменьшаются. При этих условиях уравнение теплопередачи и теплового баланса для отрезка времени dτ , в течение которого температура воды повышается на dt, запишется так:

Температура воды в течение всего периода нагрева τ возрастает от t′2 до t″2, тогда из равенства (3.22)

или после интегрирования

Откуда при заданном τ

Коэффициент теплопередачи следует рассчитывать по формулам (2.34) или (2.35), в которых α1 – коэффициент теплоотдачи при конденсации пара в трубах; α2 – коэффициент теплоотдачи от наружной стенки труб к нагреваемой жидкости при естественной конвекции. Для расчета α2 необходимо знать среднюю температуру нагреваемой воды за время τ. Имея в виду, что в этом случае А = 1,

Вычислив значение k и задаваясь продолжительностью нагрева из равенства (3.24), определяют поверхность теплообмена F. В поверочных расчетах обычно известна поверхность теплообмена и ее конструктивные особенности. Требуется определить конечную температуру нагреваемой воды t″2 при заданном времени нагрева τ. Из равенства (3.24) следует

Расход пара по времени можно представить в виде зависимости

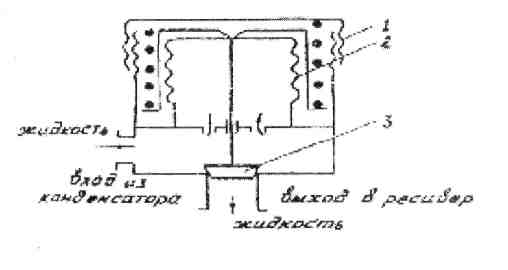

vse-lekcii.ru Рекуперативные теплообменники — КиберПедияВ рекуперативных теплообменниках (AT на рис. 3.9) происходит теплообмен между жидким ХА, поступающим из ресивера к ТРВ и паром ХА, засасываемым компрессором из испарителя. Этот теплообмен целесообразен по следующим причинам., Во-первых, дополнительное охлаждение ХА исключает или, как минимум, значительно уменьшает его вскипание при дросселировании в ТРВ, когда давление ХА снижается от Ркдо Р0 . Во-вторых, в теплообменнике испаряются капли ХА, которые уносятся паром из испарителя. Попадание в компрессор влажного пара ухудшает его тепловой режим. В третьих, небольшой перегрев всасываемого в компрессор пара позволяет повысить термодинамическую эффективность холодильного цикла. Однако чрезмерный перегрев пара нежелателен, так как из-за этого повышается температура пара на выходе из компрессора. Конструктивно он представляет собой кожухотрубный теплообменный аппарат. Терморегулирующий вентиль Терморегулирующий вентиль предназначен для автоматического управления заполнением испарителя жидким ХА в зависимости от величины перегрева пара ХА на выходе из испарителя, т.е. путем изменения расхода хладоагента Ga, Под перегревом пара понимается разность температуры пара на выходе из испарителя tвыхи температуры кипения ХА tо: Δtn = Δtвых - Δtо Управлять заполнением испарителя необходимо при изменяющейся тепловой нагрузке на испаритель со стороны объекта термостатирования. Если нагрузка на испаритель увеличивается, то в испаритель следует подать большее количество жидкого ХА и, соответственно, уменьшить поверхность части испарителя, обеспечивающую заданную величину перегрева пара. Если тепловая нагрузка на испаритель уменьшается, то следует уменьшить и подачу в испаритель жидкого ХА. В пределе при полностью заполненном испарителе перегрев пара будет равен нулю. Избыток жидкого хладогента в испарителе может привести к попаданию жидкости в компрессор, интенсивному уносу масла и гидроудару.

Рис. 3.10. Принципиальная схема ТРВ: 1 - термобаллон; 2 - капиллярная трубка; 3 - мембрана; 4 - кожух мембраны; 5 - регулируемая пружина; 6 - шток клапана; 7 - сальник штока; 8 - клапан; 9 - уравнительная трубка; 10 - всасывающий трубопровод

На рис. 3.10 показана принципиальная схема ТРВ вместе с испарителем «И». Термобаллон установлен на выходе из испарителя и заполнен смесью нейтрального газа и фреона -115. Давление в нём Ртбсоответствует температуре пара на выходе из испарителя tebCC (Ртб~ tвых) и воздействует на мембрану 3 сверху. Снизу на мембрану воздействует давление кипящего в испарителе ХА Р0, которое отбирается через уравнительную трубку, и усилие пружины Рпр. Пружина вместе с мембраной является упругим элементом регулятора и служит для настройки прибора. Таким образом, разность давлений, на которую настроен ТРВ, соответствует разности температур Δtn= tвых- t0, т.е. величине перегрева пара в испарителе: (РТБ - Ро) ~ (tвых - tо) Величину перегрева можно изменить с омощью регулировочного винта на ТРВ, который изменяет поджатие пружины 5. С увеличением величины перегрева пара tвых - t0 (либо за счёт увеличения tвых, либо за счёт уменьшения t0 ) ТРВ открывается больше и подача хладагента в испаритель возрастает. При понижении tвых или повышении t0 подача хладагента уменьшается. При эксплуатации подвижных агрегатов и холодильных центров может возникнуть необходимость включения холодильных машин в холодное время года, когда температура наружного воздуха ниже 0 °С и его следует подавать в конденсатор. Такая ситуация возможна при чрезмерных тепловыделениях оборудования в замкнутых тесных помещениях для обеспечения режима кондеционирования. Конденсатор рассчитывается на самый неблагоприятный случай, когда температура наружного воздуха равна +40°С . При поступлении на конденсатор холодного воздуха с температурой ниже 0°С процесс охлаждения и конденсации паров ХА интенсифицируется, а температура конденсации tк и, что ещё важнее, давление конденсации Рк будут падать. Но чрезмерное понижение величины Рк может привести к нарушению нормальной работы ТРВ, так как давление на входе в дроссельный орган станет ниже допустимой величины. При перепаде давления на ТРВ меньше 3,5 кг/см2 ТРВ закрывается. Чтобы этого не произошло, на выходе из конденсатора устанавливается пропорциональный регулятор давления «до себя» АДДЗ, который предназначен для поддержания давления в трубках конденсатора постоянным путём его «подтопления», т.е. за счёт сокращения поверхности теплообмена, контактирующей с паром ХА. Слово «до себя» означает, что регулируемый объект, в данном случае конденсатор, находится до регулятора, т.е. до АДДЗ. Регулятор состоит из корпуса, золотника 3, чувствительного элемента-сильфона 2 и узла настройки 1 (рис. 3.11). Золотник подвижно соединён с чувствительным элементом регулятора. С помощью гайки 1 осуществляется настройка регулятора на определённую величину входного давления. В исходном состоянии АДЦЗ закрыт. При пуске компрессора давление в конденсаторе возрастает, воздействует на сильфон и АДДЗ открывается. При понижении давления в конденсаторе золотник прикрывает отверстие, расход жидкого ХА в ресивер уменьшается и его количество в конденсаторе увеличивается. Происходит «подтопление» конденсатора. Поверхность конденсации сокращается и соответственно уменьшается количество вновь образующейся жидкой фазы. Давление в конденсаторе возрастает и поддерживается на расчётном уровне. Соответственно увеличивается давление на входе в ТРВ.

Рис. 3.11. Схема регулятора давления «до себя»: 1 - гайка регулировочная; 2 - сильфон; 3 – золотник

При эксплуатации малых ПКХМ в теплоизолированных помещениях и при стабильной тепловой нагрузке на испаритель вместо ТРВ может устанавливаться капиллярная трубка, как в домашнем холодильнике. Капиллярная трубка имеет длину 1,5…3 м, внутренний диаметр 0,8...1,7 мм и обеспечивает некоторое (небольшое) регулирование работы испарителя. cyberpedia.su Теплообменники рекуперативные - Справочник химика 21ТЕПЛООБМЕННИКИ РЕКУПЕРАТИВНОГО ТИПА [c.587]Нагрев воздуха и горючего газа перед горением осуществляется в теплообменниках рекуперативного или регенеративного типа, принцип действия и конструкция которых описаны ниже. В основе его лежит идея регенерации тепла горячих дымовых газов, покидающих рабочее пространство печи, или возврат части тепла раскаленных материалов, прошедших обжиг (или другую тепловую обработку), и шлаков, выходящих из зоны высоких температур. Если газы, покидающие печь способны гореть (горючие газы чугунолитейных вагранок и т. д.), то они дожигаются и используются на нагрев компонентов горения. Тепло отходящих газов, тепло раскаленных материалов и шлаков представляет [c.136] На рис. 3-1 схематически показаны оба типа противоточных теплообменников рекуперативный с непосредственной теплопередачей и вращающийся регенеративный. [c.57]Спиральные теплообменники — рекуперативные теплообменные аппараты, предназначенные для передачи тепла от горячей рабочей среды к холодной через теплопередающую поверхность. [c.729] Поверхностное охлаждение обычно осуществляется в теплообменниках рекуперативного типа котлах-утилизаторах, радиационных воздухоподогревателях и поверхностных (газовых) холодильниках (кулерах). [c.76] Уравнения теплового баланса и теплопередачи, будучи едиными по существу, различны в деталях в зависимости от типа рассматриваемого теплообменника (рекуперативный, регенеративный или смесительный). Ниже названные уравнения приводятся для рекуперативных теплообменников. [c.442] Т — теплообменники рекуперативные X — водяные холодильники Я — испаритель (кипятильник) В — воздух [c.321] Способы нагрева компонентов горения (воздуха и газообразного то и лив а). Нагрев воздуха и горючего газа перед сгоранием топлива осуществляется в теплообменниках рекуперативного [c.190] Поверхностное охлаждение обычно осуществляется в теплообменниках рекуперативного типа котлах-утилизаторах и поверхностных теплообменниках (кулерах). Регенеративные теплообменники почти не нашли применения в газоочистной технике. В работе [1, с. 91—92] приводится пример использования регенеративного теплообменника для охлаждения газов, выделяющихся из электродуговых печей. Регенеративный теплообменник представляет собой башню, заполненную насадкой из огнеупорных кирпичей. Эти кирпичи поглощают тепло газов, значительно снижая их температуру. Когда в рабочем цикле печи не предусмотрено время для охлаждения аккумулятора, устанавливают аппарат с двумя газовыми трактами. В один из них в направлении, противоположном направлению газов, поступает атмосферный воздух, который охлаждает насадку, по другому движутся охлаждаемые газы. [c.62] В настоящее время разработан ряд методов закалки монооксида азота охлаждение в теплообменниках (рекуперативная), впрыском жидкости, смешением с холодным газом, расширением в сопле Лаваля, в кипящем слое инертных частиц, магнитно-гидро динамический, позволяющий перевести избыток тепла нитрозных газов в электроэнергию, и др. (табл. 3.1). [c.149] Теплообменники — это устройства, в которых тепло переходит от одной среды к другой. Они могут быть подразделены на два класса. В теплообменниках первого класса обе среды проходят через устройство одновременно и тепло проходит через разделяющие стенки. Такой тип называется теплообменником рекуперативного типа. Ко второму классу относятся такие теплообменники, через которые две среды протекают поочередно. Такие аппараты содержат твердый материал (насадку) со значительной тепловмкастью, так что он может накапливать тепло, воспринимаемое от горячей среды, и передавать его холодной, когда она проходит через обменник. Такой тип называется теплообменником регенеративного типа. Иногда насадка в таком теплообменнике делается так, что она вращается между двумя каналами, расположенными рядом друг с другом, по которым проходит теплооб-менивающаяся среда, и таким образом передает тепло от горячей среды к холодной. Основные уравнения для проектных расчетов теплообменников рекуперативного типа 1с простыми устройствами для потока рассматривались в разделе 1-4. В этих уравнениях используется средняя логарифмическая разность температур. В этом разделе будет расаматриваться другой метод, основанный на термической эффективности. Будут приведены уравнения для теплообменников с другими устройствами каналов и описаны методы расчета теплообменников регенеративного типа. [c.586] Если сравнивать это уравнение с уравнением (1- 17), то следует иметь в виду, что в теплообменнике рекуперативного типа буквой А обозначается только одна поверхность стенки, в то время как здесь участвуют обе поверхности. Тепловая производительность этих двух теплообменников одинакова, когда толщина стенки теплообменника рекуперативного типа равна 7з толщины стенки теплообменника регенеративного типа. Различие объясняется тем фактом, что в теплообменнике рекуперативного типа все количество тепла проходит через стенку, в то время как в теплообменнике регенеративного типа тепло поступает в стенку через обе поверхности в течение периода нагрева, а в течение периода охлаждения выходит из ютенки таким же образом, как и поступает в нее. Следовательно в случае теплообменника регенеративного типа нет необходимости, чтобы тепло проходило через всю толщину стенки. Интенсивность теплообмена можно снизить слоем порошка. Если слой порошка толщиной йй теплопроводностью Хв. покрывает каждую поверхность стенки, то уравнение (17-15) примет следующий вид [c.601] chem21.info Рекуперативные теплообменники - Большая Энциклопедия Нефти и Газа, статья, страница 1Рекуперативные теплообменникиCтраница 1 Рекуперативные теплообменники, работающие на запыленных и содержащих агрессивные компоненты дымовых газах, подвергаются загрязнению и коррозии что сдерживает их широкое применение в огнетехнических установках. Указанные недостатки устранимы при использовании регенеративных теплообменников, в которых теплообмен осуществляется в нестационарном режиме, при чередующихся нагреве и охтаж ICHIIH теплоаккумулпрующеп насадки. [1] Рекуперативные теплообменники, предназначенные для утилизации теплоты в газотурбинных установках, называют регенераторами; теплообменники для рассеивания теплоты горячей воды в окружающее пространство ( например, в системе охлаждения автомобильного двигателя) называют радиаторами. [2] Рекуперативные теплообменники - одна из разновидностей теплового оборудования, характерной чертой которого является непрерывность процесса теплообмена через твердую стенку. К таким теплообменникам относятся: кожухотрубчатые. [3] Рекуперативные теплообменники всех трех типов могут выполняться как односекционными, так и состоящими из нескольких секций для охлаждения и нагрева различных потоков газов и жидкостей. [4] Рекуперативные теплообменники с двухсторонним обтеканием, а также такие, в которых влиянием одного из потоков на теплообмен и аэродинамику системы можно пренебречь. Последнее значительно упрощает сравнение теплообменников, так как приводит к задаче с односторонним обтеканием, и часто используется в литературе при поиске высокоэффективных поверхностей. [5] Рекуперативные теплообменники имеют три полости. [6] Рекуперативные теплообменники имеют три полости. По наружной полости проходит обратный поток охлажденных газов, по средней полости - паро-газовая смесь, из которой выделяются хлорсиланы, по третьей полости - газообразный азот, испаренный в конденсаторе. [7] Рекуперативные теплообменники, работающие на запыленных и содержащих агрессивные компоненты дымовых газах, подвергаются загрязнению и коррозии, что сдерживает их широкое применение в ог-нетехнических установках. Температура подогрева газов в этих теплообменниках ограничена условиями эксплуатации металлических поверхностей нагрева. Указанные недостатки устранимы при использовании регенеративных теплообменников, в которых теплообмен осуществляется в нестационарном режиме, при чередующихся нагреве и охлаждении теплоаккумулирующей насадки. [8] Рекуперативные теплообменники - одна из разновидностей теплового оборудования, характерной чертой которого является непрерывность процесса теплообмена через твердую стенку. К таким теплообменникам относятся: кожухотрубчатые, змеевиковые, типа труба в трубе, воздушного охлаждения, пластинчатые и из неметаллических материалов. [9] Конструктивно рекуперативные теплообменники могут выполняться с трубчатыми и с пластинчатыми рабочими поверхностями. Пример трубчатого теплообменника показан на рис. 15.1. В пластинчатом теплообменнике рабочая поверхность образована набором параллельных плоских пластин. Каналы между пластинами объединены через один общими коллекторами и образуют, таким образом, полости для каждого из теплоносителей. [10] Расчет рекуперативных теплообменников с промежуточным потоком дисперсного теплоносителя сводится к определению требуемой поверхности нагрева. [11] Назначение рекуперативных теплообменников на газовых и газо-конденсатных промыслах сводится к тому, что охлажденный за счет дросселирования газ поступает в межтрубное пространство теплообменника для охлаждения движущегося во внутренней трубе относительно горячего потока. [13] Конструкции рекуперативных теплообменников: а - змеевиковый; б - типа труба в трубе; в - кожухотрубный; г - трубчатый воздухонагреватель; д - пластинчатый. [14] Расчет рекуперативных теплообменников ведется по средним температурам теплоносителя и среднему значению коэффициента теплоотдачи kn для цикла, состоящего из периода нагрева TI и периода охлаждения т2 насадки. [15] Страницы: 1 2 3 4 www.ngpedia.ru Рекуперативный теплообменник. Устройство и использование - ОборудованиеРекуперативный теплообменник – это специальный прибор, в котором через разделительные стенки происходит теплообмен. В каждой точке разделительной стенке в аппаратах такого типа тепловой поток сохраняет одно постоянное направление. Использование и устройствоТеплообменник используют в установках для утилизации выделяемой теплоты. Он часто применим на котельных, аппарат также используют в системах вентиляции. Теплообменник содержит овальные поверхности нагрева, которые размещаются в канале для нагреваемой среды и в газоходе, они разделены направляющими перегородками. Колесо вентилятора размещено во вращающемся вертикальном вале. Агрегат снабжен полыми дисками, которые размещаются на вращающемся валу под колесом вентилятора. Около среднего диска устанавливают лабиринтное уплотнение, теплоизолированный конический каплеотбойник размещен дополнительно в полости данного диска. Кольцевой канал находится под самым нижним диском, он через разделительные стенки обеспечивает теплообмен разными теплоносителями. Всегда одно направление в нем имеет тепловой поток, но при этом у теплообмена поверхности изготовлены вращающимися для того, чтобы не только обеспечить за счет конвенции газов повышенный теплообмен, но и для того, чтобы поверхности самоочищались от загрязнений (от конденсата и твердых частиц, которые образуются под воздействием центробежной силы). ДостоинстваК достоинствам прибора относят высокую газоплотность и малое аэродинамическое сопротивление, которое образуется на стороне греющих газов. Также теплообменник с трубчатой поверхностью нагрева обладает и другими достоинствами. Поверхность размещается в канале, хорошо нагревает среду, газоход, направляющие перегородки и вращающийся вертикальный вал. Такая особенность позволяет значительно ускорить процесс теплообмена. НедостаткиГлавный недостаток заключается в громоздкости, при наличии водяного пара, твердых и жидких технологических уносов образуется неэффективность в его работе. Под действием загрязнений появляется зашлаковывание поверхностей, в результате чего, теплообменник не выполняет свои функции. Для того чтобы избежать негативные эффекты, заранее повышают температурный градиент. Но при этом на поверхности теплообменника не допускается снижения температуры. Температура точки росы водяного пара, которая находится в отходящих газах, должна соответствовать температуре теплообменника.

Рекуператоры в скором времениМногие инженеры работают над повышением эксплуатационной эффективности агрегата, выбирают путь интенсификации теплообмена, разрабатывают самоочищающийся теплообменник. Уже изготовили теплообменник в виде овальных поверхностей нагрева с греющими средами и с перегородками, которые направляют тепловой поток. Был сделан теплообменник, в котором отсутствуют легкокипящая жидкость и ее пар, это повышает интенсивность теплообмена. Модель не обладает специальным редуктором и двигателем, которые предназначены для вращения теплообменных поверхностей. Это во много раз повышает и упрощает надежность работы устройства. К тому же, аппарат самоочищается, что дает возможность его использовать для утилизации тепла влажных отходящих газов. При этом газы возвращаются для того, чтобы преобразоваться в водяной пар. Скорость движения теплоносителя может быть увеличена за счет центробежной силы, утилизируются шлаки и растворенные газы, очищение и охлаждение происходит, таким образом, в атмосферу выбрасываются отходящие газы. specural.com |

|

||||||||||||||||||

|

|

||||||||||||||||||

|

. Но определенный таким способом расход теплоты на нагревание всей установки будет несколько завышенным, так как предполагается, что не только нагреваемая среда, но и металлические элементы и изоляция аппарата нагреваются до конечной температуры t″2, то есть

. Но определенный таким способом расход теплоты на нагревание всей установки будет несколько завышенным, так как предполагается, что не только нагреваемая среда, но и металлические элементы и изоляция аппарата нагреваются до конечной температуры t″2, то есть

, тогда после преобразования этого равенства

, тогда после преобразования этого равенства

(3.22)

(3.22)