Содержание

Марки сталей для силовых трансформаторов

- Подробности

- Категория: Трансформаторы

- трансформатор

- материалы

- металлы

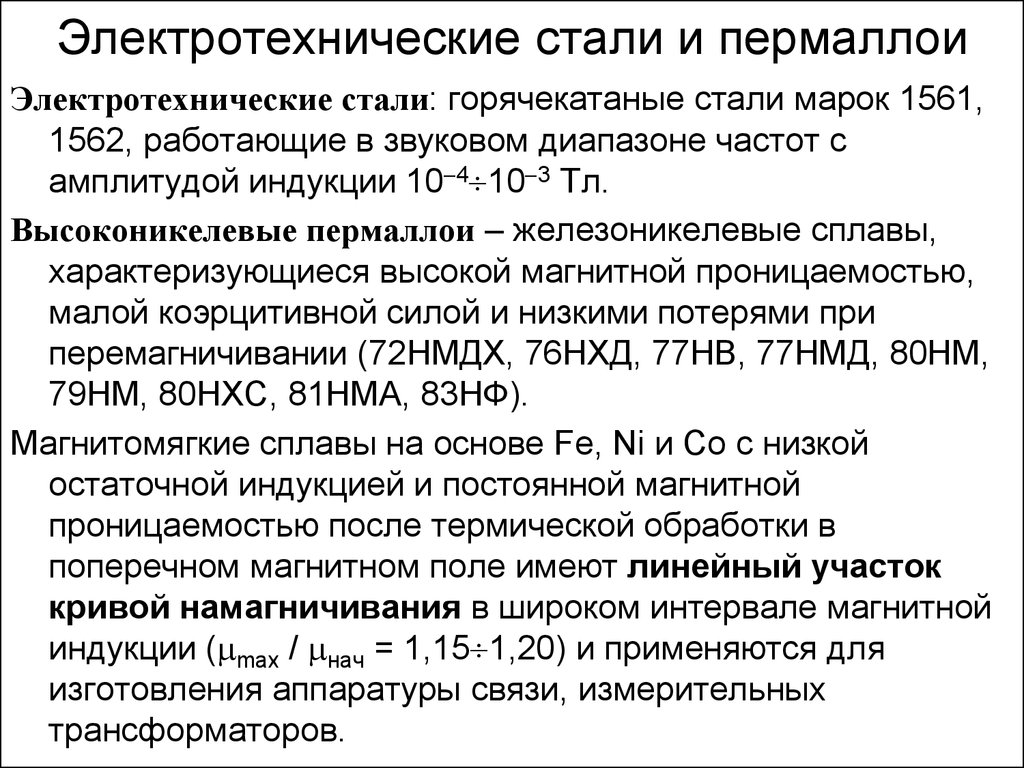

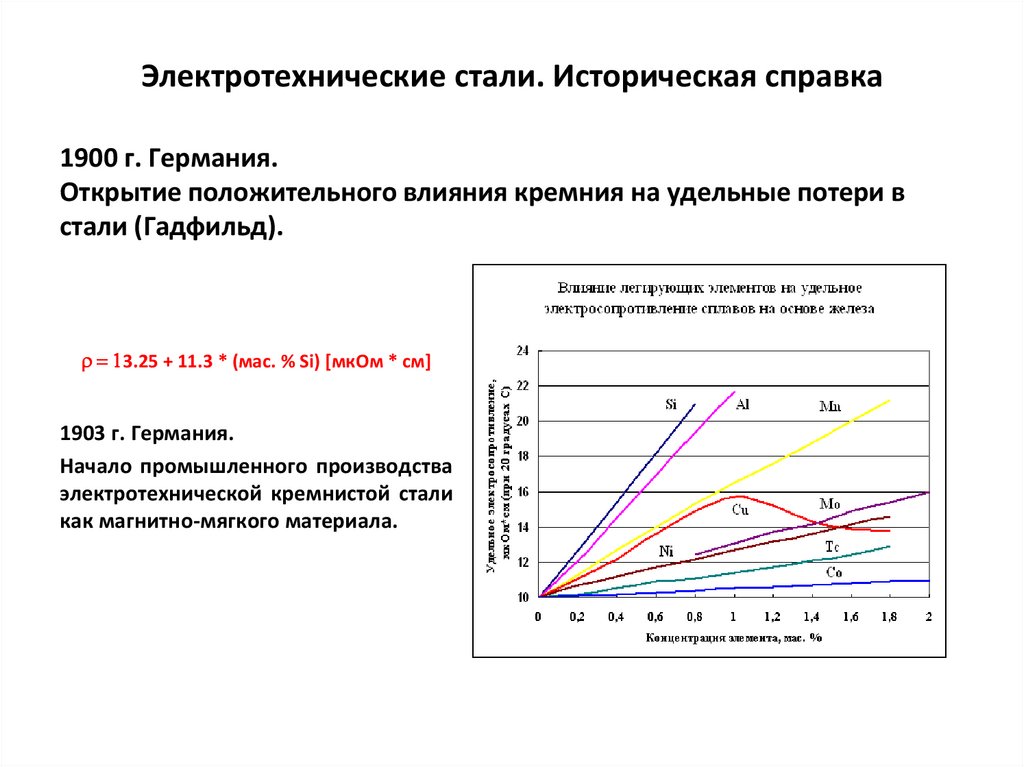

Магнитопроводы трансформаторов низкой частоты (50 Гц) выполняются обычно из листовой электротехнической стали, содержащей от 0,5 до 5% кремния (Si), до 1% углерода (С), остальное железо (F). Ввиду того, что их потери с повышением частоты значительно возрастают, они обычно применяются в пределах не выше звуковых частот.

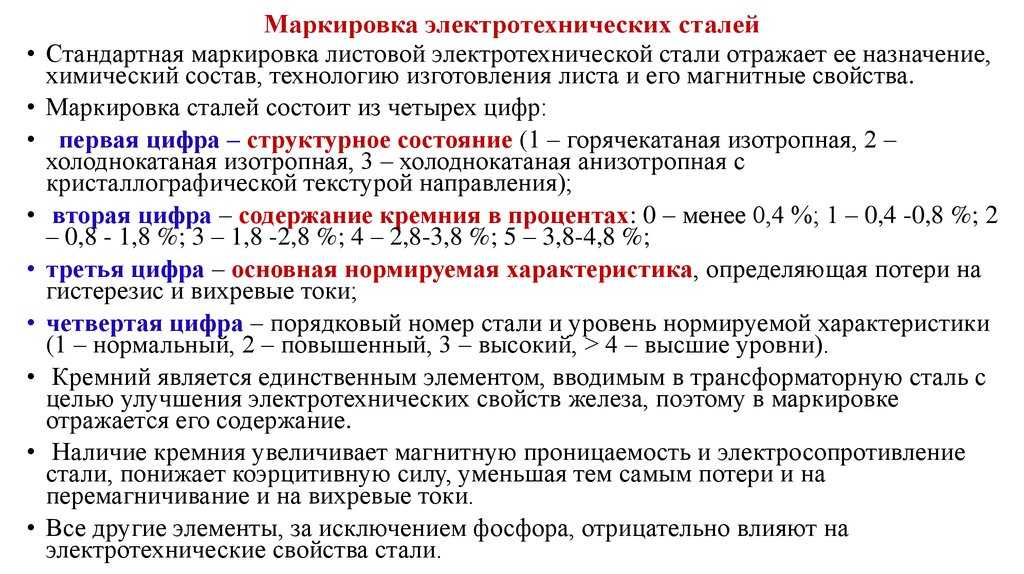

Марки электротехнических сталей, выпускаемых согласно ГОСТ 802-58, обозначаются буквой Э, что означает электросталь. Первая цифра указывает на средний процент содержания кремния, вторая характеризует электромагнитные свойства: цифра 1—потери обычные, 2 — пониженные, 3 — совсем малые, 4 — нормальные при 400 Гц. Вторые цифры 5 и 6 говорят о повышенной магнитной проницаемости в слабых полях (менее 0,01 ав/см), 7 и 8 — в средних полях (0,1—10 ав/см). Третья цифра 0 указывает, что сталь холоднокатаная текстурованная. Третья и четвертая — 00 — обозначают сталь холоднокатаную малотекстурованную. Буква А после цифр обозначает особо низкие удельные потери. Для стали повышенной точности проката и отделки поверхности в конце вводится буква П.

Холоднокатаные стали Э310—Э380, помимо кремния (3—3,25%) и углерода (0,0003%), содержат серу (0,003%), марганец и фосфор (менее 0,1%,). Эти стали отличаются от других тем, что имеют высокую проницаемость вдоль проката и пониженную поперек проката.

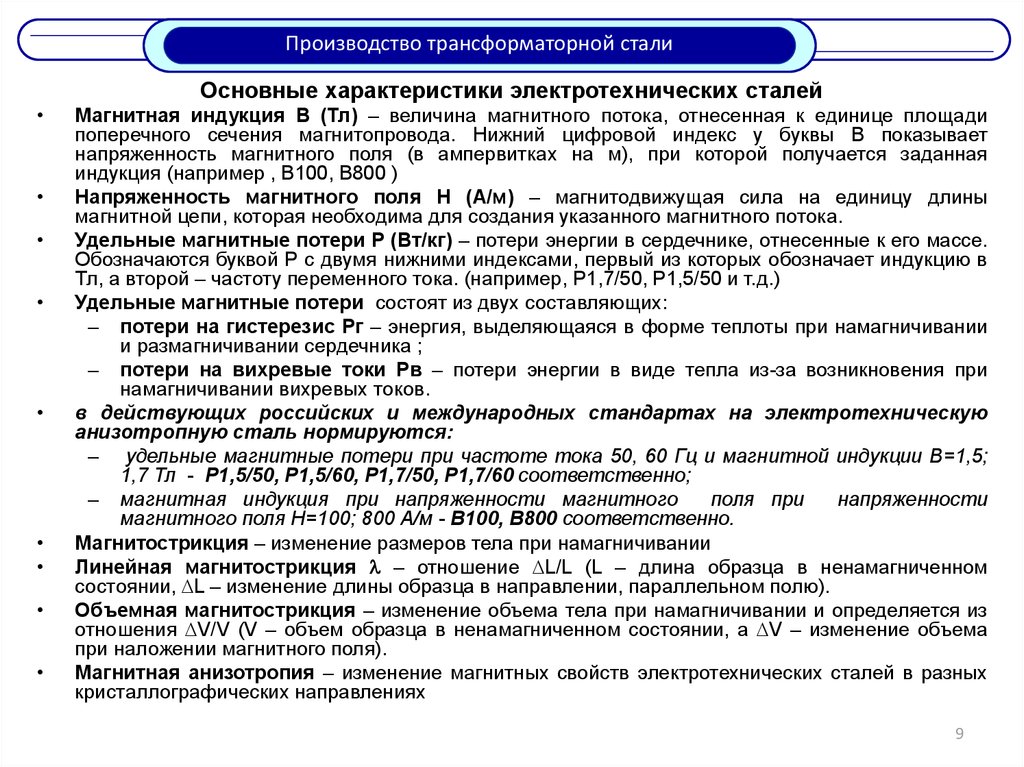

Одним из основных параметров стали являются потери в стали, состоящие из потерь на гистерезис, на вихревые токи и на последействие. Потери на гистерезис — это работа, затрачиваемая на перемагничивание стали. Обычно принимают, что потерн на гистерезис не зависят от толщины листа, но при прокате листа 0,2 мм и тоньше сталь уплотняется (так как доводка до требуемых величин и для горячекатаных сталей производится на холодных листах) и потери на гистерезис увеличиваются.

Вихревыми токами называются токи, появляющиеся в стали под действием э. д. с., наводимой магнитным потоком (в плоскостях, перпендикулярных направлению потока). Эти токи приводят к потерям. С уменьшением толщины пластины уменьшается э. д. с. пластины и увеличивается омическое сопротивление стали. Общие потери в стали магнитопровода на вихревые токи снижаются примерно пропорционально уменьшению толщины пластины. Но токи могут замыкаться и в толще магнитопровода через контактирующие поверхности пластин, поэтому между пластинами должна быть изоляция, особенно при увеличении ширины пластин и повышении индукции. Помимо толщины листов, на величину вихревых токов и потерь влияет омическое сопротивление стали (не смешивать с магнитным сопротивлением).

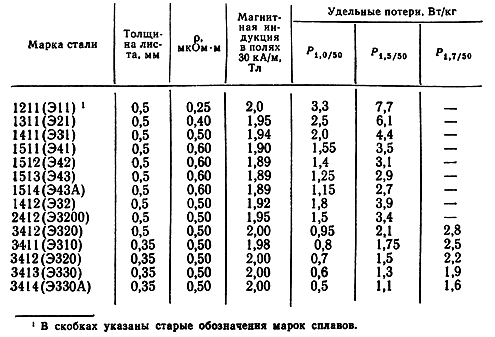

Потери на последействие вызываются магнитной вязкостью материала и зависят от обработки ферромагнитных материалов. Определяются они по разности между общими потерями и потерями на гистерезис и на вихревые токи. С увеличением частоты эти потери пропорционально увеличиваются. Полные активные потери электротехнических сталей при изменениях индукции (в пределах рабочих значений) изменяются пропорционально квадрату индукции, при индукциях ниже 0,5—0,7 тл они несколько завышаются против этого соотношения. Полные активные потери в стали и реактивная составляющая определяют величину тока намагничивания. В таблице 1 приведены активные потери при частоте 50 Гц для основных электротехнических сталей.

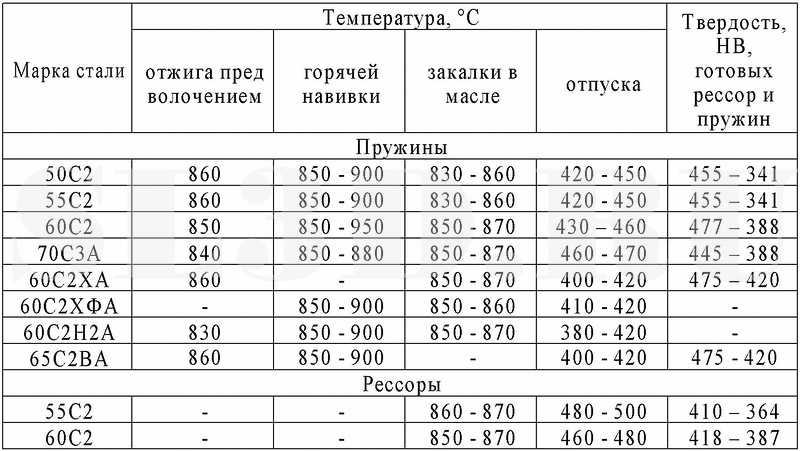

Таблица 1 — Активные потери для основных электротехнических сталей при частоте 50 Гц

| Марка стали |

Толщина листа, мм |

Удельные потери, Вт/кг, при В, тл |

Индукция В, тл, при 300 ав/см |

||

|

1,0 |

1,5 |

1,7 |

|||

| Э11-Э12 |

1,0 |

5,8—5,5 |

13,4—12,5 |

— |

2,0—1,98 |

| Э11—Э13 |

0,5 |

3,3—2,8 |

7,7—6,5 |

— |

2,0—1,98 |

| Э21— Э22 |

0,5 |

2,5-2,2 |

6,1—5,3 |

— |

1,95 |

| Э31—Э32 |

0,5 |

2,0—1,8 |

4,4—3,9 |

— |

1,94—1,92 |

| Э31— Э32 |

0,35 |

1,6—1,4 |

3,6—3. |

— |

1,92 |

| Э41—Э42 |

0,5 |

1,55—1,4 |

3,5—3,1 |

— |

1,90—1,89 |

| Э43—Э43А |

0,5 |

1,25—1,15 |

2,9—2,7 |

— |

1,89 |

| Э41—Э42 |

0,35 |

1,35—1 ,2 |

3,0—2,8 |

— |

1,90—1,89 |

| Э43—Э43А |

0,35 |

1,05 0,9 |

2,5—2,2 |

— |

1,89 |

| Э310—Э320 |

0,5 |

1,1—0,95 |

2,45—2,1 |

3,2—2,8 |

1,98—2,0 |

| ЭЗЗ0 |

0,5 |

0,8 |

1,75 |

2,5 |

2,0 |

| Э310—Э320 |

0,35 |

0. |

1,75—1,5 |

2,5—2,2 |

1,98—2,0 |

| Э330—Э330А |

0,35 |

0,6-0,5 |

1.3—1,1 |

1,9—1,6 |

2,0 |

Примечание. Сдвоенные данные соответствуют: левые — левым маркам, правые — правым маркам. В изделиях ширпотреба применяются листы сталей толщиной 1,0; 0,5; 0,35 мм различных марок. В бытовой радиоприемной аппаратуре для силовых трансформаторов, дросселей, трансформаторов кадров (в телевизорах) применяют в основном марки сталей Э41, Э42 (реже Э43), Э310, Э320 толщиной 0,35 мм (редко 0,5 мм). В трансформаторах, применяемых в технике для различных устройств и работающих в основном при постоянном значении питающего напряжения, целесообразно применять указанные выше марки и дополнительно Э43, Э43А, Э330, Э330А.

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Трансформаторы

- Справка org/ListItem»> Справочные данные по трансформаторам и автотрансформаторам с высшим напряжением 750 и 1150 кВ

Еще по теме:

- Лакировка пластин стали магнитопровода

- Обозначения отечественных и зарубежных металлических материалов

- Материалы, применяемые в трансформаторах

- Трансформаторы для дуговых сталеплавильных печей

- Сердечник и обмотки – оптимальные материалы и геометрия конструкции трансформаторов RESIBLOC

Трансформаторы

Электротехническая сталь и ее использование

Электротехническая (или трансформаторная) сталь позволяет снижать потери тока на перемагничивание. Поэтому ее используют при изготовлении частей трансформаторов, реле, электродвигателей, звонков. Высокая магнитная проводимость достигается благодаря повышенному содержанию кремния в сплавах. Он имеется в молекулах ферросилиция – этим веществом легируют стали. Содержание кремния в трансформаторных сплавах может достигать нескольких процентов от общей массы изделия.

Такая сталь стоит даже дороже нержавейки. Это объясняется высоким удельным электрическим сопротивлением электротехнических сплавов. Благодаря ему перегрев электрической техники снижается, а КПД – возрастает.

Электротехническая сталь – основной материал при производстве трансформаторов

Свойства трансформаторных сталей

Если сравнивать легированный каленый сплав и электротехнический с высоким содержанием кремния, второй позволит сократить потери на вихревое перемагничивание на 30 %. Это делает его прекрасным магнитопроводом. Чем больше содержание кремния, тем меньше потери. Но если его добавить слишком много, деталь станет очень ломкой, а значительного положительного эффекта не будет. Поэтому стоит соблюдать предельные значения.

Благодаря использованию кремния в сплаве можно уменьшить затраты железа до 1/5 от массы изделия. Вихревые потери можно сократить, если истончить пластины из трансформаторной стали. Например, в питающей сети трансформатора на 50–60 Гц их толщина всего 0,5 мм.

Виды электротехнических сталей

При любом составе трансформаторных сплавов сначала производятся заготовки. Они представляют собой раскаленные докрасна слитки одинаковой формы и размера. Далее способы производства делятся на горячую и холодную прокатку. Расскажем о каждом из них подробнее.

Горячая прокатка трансформаторной стали

У горячекатаных электротехнических сплавов нет особых свойств. Их отличает лишь высокая процентная доля кремния (4,5 % от массы детали) и алюминий, который используется для легирования (0,5 %). Такой сплав применяется для изготовления динамо. Горячекатаные стали без алюминия называются релейными. Из них делают пластины генераторов.

При производстве раскаленные заготовки трансформаторной стали прокатывают через специальные валки. Иногда это повторяется несколько раз. Так регулируют толщину листов и их размеры. После остывания получившиеся пластины разрезают на равные фрагменты и упаковывают для отправки заказчику.

Холодная прокатка электротехнической стали

Горячекатаные трансформаторные сплавы медленно отходят в прошлое. По характеристикам они сильно уступают аналогам холодной прокатки. Детали из холоднокатаных сплавов значительно лучше преобразуют электрическую энергию в механическую и наоборот. Все дело в упорядочивании связей кристаллической решетки. При правильном направлении холодной прокатки ячейки увеличивают, повышая магнитную проницаемость стали.

Перед холодной прокаткой также заливают заготовки. Сначала их раскатывают в горячем виде, а после остывания дополнительно пропускают через валки. Опытный прокатчик верно подбирает направление, чтобы оно совпадало с направляющими жесткости кристаллической решетки.

Горячекатаная трансформаторная сталь отходит в прошлое

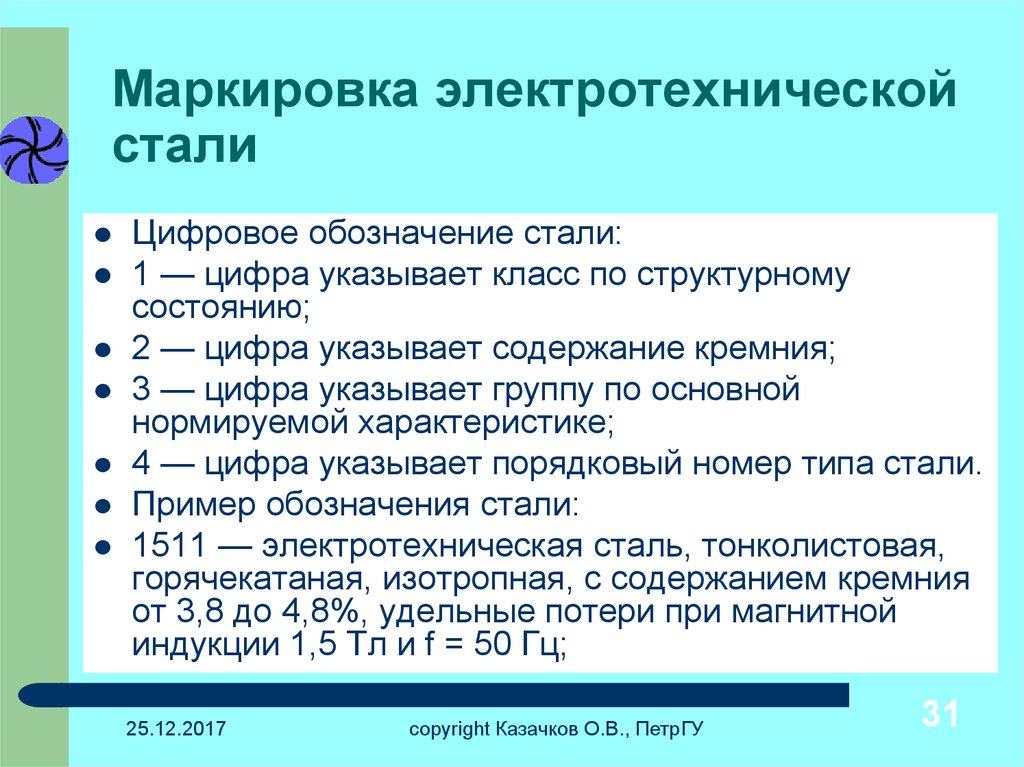

Маркировка и применение электротехнических сталей

Все трансформаторные сплавы делятся на изотропные и неизотропные. Первые представлены марками 2011, 2012 и десятками наименований далее по порядку.

От маркировки электротехнического сплава зависят его свойства, соответственно и область применения. Например, марки 1311 и 1312 используют для производства пластин трехфазных асинхронных двигателей мощностью 100–400 кВт. Из сплавов 1211, 1212 и т. д. делают роторы, пластины статорных сборок. Также их используют для производства аппаратов МРТ, триммеров для стрижки волос.

Марки электротехнических сплавов 1411, 1412 и 2411 применяют для 400-герцовых двигателей мощностью до 1 мВт. Из них делают также пластины сердечников и трансформаторы. При этом тонкие детали достаточно хрупки. Они ломаются при малейших механических нагрузках. Однако пластины сохраняют целостность при сборке-разборке устройств.

Электрическая сталь — Mapes and Sprowl

Электротехническая сталь

Mapes & Sprowl Steel является поставщиком электротехнической стали с полным спектром услуг, специализирующейся на ориентированной на зерно (GO), неориентированной на зерно (NGO) и холоднокатаной моторной ламинации (CRML).

Некоторые из наших внутренних возможностей инженерно-технической поддержки включают:

- Тестирование Эпштейна.

- ASTM A717, измерение Франклина.

- Обзор и поддержка выбора материалов.

- Специализированные испытания однофазных и трехфазных жил.

- Измерение толщины покрытия с использованием технологии обратного рассеяния Fischer Beta. Мы также сохраняем систему измерения покрытия типа Eddy.

Покрытие

Таблицы спецификаций

Руководство по выбору электротехнической стали

Спецификации материалов

Классификация межслойных изоляционных покрытий ASTM A976

Зерноориентированная сталь (GO) – ASTM A876

Это марки кремнистой электротехнической стали, обладающие магнитными свойствами, сильно ориентированными по отношению к направлению прокатки.

Обычно мы предлагаем материал с ориентированным зерном с покрытием C5 вместо C2, известный как качество сдвига (SQ), но мы также можем поставлять стандартные сорта GO с качеством штамповки (PQ). Дополнительные сведения о стали с ориентированным зерном (GO) см. в ASTM A876.

Мы также предлагаем сталь с низкими потерями Domain Refined Зернисто-ориентированную сталь с механической или лазерной разметкой.

| ЗЕРНООРИЕНТИРОВАННАЯ СТАЛЬ (GO) — ASTM A876 | КАТУШКА / РАЗРЕЗНАЯ КАТУШКА | ЛИСТ |

|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЕ СОРТЫ: ДОМЕННОЕ УТОЧНЕНИЕ (DR), HiB | ТОЛЩИНА: 0,009″ — 0,011″ | ДЛИНА: 0,5–144 дюйма |

| СТАНДАРТНЫЕ МАРКИ: M2 . М3. М4. М5. М6 КВ. М6 PQ | ТОЛЩИНА: 0,007″ — 0,014″ | ШИРИНА: 0,75–40 дюймов |

| ИЗОЛЯЦИЯ: C-5 НА C-2 ИЛИ C-5 | ШИРИНА: 0,075–40 дюймов |

Неориентированная сталь (NGO) – ASTM A677 или ASTM A683

Это кремнистые электротехнические стали с относительно постоянными магнитными свойствами в любом направлении намагниченности в плоскости материала, обычно с низкой анизотропией магнитных характеристик.

Эти марки обычно поставляются с изолирующим покрытием, нанесенным на заводе. Материал может поставляться с типами покрытий C3, C4, C5/C5A или (C6/C6A, † НЕ рекомендуется в ASTM A976) в соответствии с указаниями конечного пользователя. Дополнительные сведения об изоляционном покрытии см. в ASTM A976.

| НЕОРИЕНТИРОВАННАЯ СТАЛЬ (НПО) — ASTM A677 ИЛИ ASTM A683 | КАТУШКА / РАЗРЕЗНАЯ КАТУШКА | ЛИСТ |

|---|---|---|

| МАРКИ: M12 — M47 | ТОЛЩИНА: 0,014″ — 0,025″ | ДЛИНА: 0,5–144 дюйма |

ИЗОЛЯЦИЯ: C-0 . С-3. С-4. С-5. С-5А. (С-6/С-6А†) С-3. С-4. С-5. С-5А. (С-6/С-6А†) |

ШИРИНА: 0,75–52 дюйма | ШИРИНА: 0,75–52 дюйма |

Холоднокатаное моторное ламинирование (CRML) — ASTM A726

CRML — электротехническая марка стали, содержащая небольшое количество легирующих элементов. Эти марки специально разработаны для магнитных применений, не требующих чрезвычайно низких потерь в сердечнике, или для тех применений, где не требуются магнитные характеристики электротехнической стали с высоким содержанием кремния. CRML — это более дешевый вариант материала для объемных приложений. Простота штамповки и снижение износа инструмента продлевают срок службы штампа и минимизируют затраты в течение всего срока службы инструмента. Электротехническая сталь этого класса является полуобработанной и должна пройти отжиг для улучшения качества (QDA) для достижения полных магнитных характеристик.

Этот класс электротехнической стали не имеет изолирующего покрытия, нанесенного заводом. После отжига для повышения качества (QDA) или отжига ротора на последнем этапе отжига формируется изолирующее покрытие, обычно известное как Blue Oxide или Steam Blue с обозначением ASTM A976 C1. Этот тип покрытия с ограниченными характеристиками межслойного удельного сопротивления образуется на поверхностях и кромках пластин и в первую очередь подходит для применения в небольших двигателях и трансформаторах. Дополнительные сведения о холоднокатаном ламинировании двигателей (CRML) см. в ASTM A726.

| ХОЛОДНОКАТАНЫЙ МОТОР ЛАМИНИРОВАНИЕ (CRML) — ASTM A726 | КАТУШКА / РАЗРЕЗНАЯ КАТУШКА | ЛИСТ |

|---|---|---|

| МАРКИ: M48 — M56 | ТОЛЩИНА: 0,017″ — 0,029″ | ДЛИНА: 0,5–144 дюйма |

ИЗОЛЯЦИЯ: C-0 . (C-1 после термической обработки) (C-1 после термической обработки) Сплавы CRML по специальному заказу могут поставляться с покрытием C-5 или по запросу |

ШИРИНА: 0,75–60 дюймов | ШИРИНА: 0,75–60 дюймов |

Коммерческое качество (CQ)

| КОММЕРЧЕСКОЕ КАЧЕСТВО (CQ) | КАТУШКА / РАЗРЕЗНАЯ КАТУШКА | ЛИСТ |

|---|---|---|

| СОРТЫ: КОММЕРЧЕСКОЕ КАЧЕСТВО (CQ) | ТОЛЩИНА: 0,020″ — 0,070″ | ДЛИНА: 0,5–144 дюйма |

| ИЗОЛЯЦИЯ: C-0 . (C-1 После термической обработки) | ШИРИНА: 0,75–60 дюймов | ШИРИНА: 0,75–60 дюймов |

Медный ротор двигателя: Производственный процесс: Выберите ламинированную сталь: Спецификации марки стали

Существует два типа электротехнических сталей, используемых для ламинирования ротора: полуобработанные и полностью обработанные.

Многие организации по всему миру приняли спецификации для характеристики и описания различных марок стали, используемых для пластин ротора. Информация о некоторых из этих спецификаций также описана ниже.

3.1.1 Полуобработанные электрические ламинированные стали

Полуобработанные электротехнические стали поставляются в холоднокатаном, неотожженном состоянии и должны быть отожжены после штамповки пластин для получения оптимальных магнитных свойств. Поставка стали в холоднокатаном состоянии имеет несколько преимуществ, включая обеспечение наилучших характеристик штамповки, приемлемой плоскостности и минимального заусенца. После штамповки ламинаты обычно отжигают при температуре от 790 и 845oC (1450 и 1550oF) в течение примерно одного часа в обезуглероживающей атмосфере. Цели обработки отжигом включают:

- Устранение ударных нагрузок

- Стимулирование и контроль роста зерна

- Дальнейшее снижение содержания примесей, особенно углерода, азота и серы.

После отжига микроструктуры пластин, выбитых из полуобработанных сталей, будут полностью рекристаллизованы.

Характеристики полуфабрикатов из слоистых сталей приведены в таблице 3.1.1.1.

| 0.0185-inch (0.47 mm ) Thickness | 0.025-inch (0.64 mm) Thickness | ||||

|---|---|---|---|---|---|

| Core-Loss Type | Maximum Core Loss* | Core-Loss Type | Maximum Core Loss* | ||

| Вт/фунт | Вт/кг | Вт/фунт | Вт/кг | ||

| 47S155 | 1,55 | 3,42 | 64С200 | 2,00 | 4,41 |

| 47С165 | 1,65 | 3,64 | 64С210 | 2.10 | 4,63 |

| 47С175 | 1,75 | 3,86 | 64С220 | 2,20 | 4,85 |

| 47С190 | 1,90 | 4,19 | 64С230 | 2,30 | 5,07 |

*При 60 Гц и B = 1,5 Тл (обратите внимание, что максимальные значения потерь в сердечнике при 50 Гц и 1,5 Тл в 0,79 раза превышают максимальные потери в сердечнике при 60 Гц.

Извлечено с разрешения из ASTM A 683/A 683M — 99, «Стандартные технические условия для неориентированных электротехнических сталей полуобработанных типов», авторское право ASTM International, 100 Barr Harbour Drive, West Conshohocken, PA 19428. Копия полного стандарта может можно получить в ASTM (www.astm.org). |

|||||

3.1.2 Полностью обработанные электрические ламинированные стали

Полностью обработанные электротехнические стали предназначены для приложений, в которых пластины могут быть пробиты и введены в эксплуатацию без дополнительной обработки отжигом. Желаемые магнитные характеристики достигаются во время изготовления стали, поэтому дополнительная термическая обработка у производителя ротора, как правило, не требуется. Производитель стали отжигает эти полностью обработанные марки во влажной атмосфере водорода при температуре около 825°C (1520°F) для обезуглероживания стали (снижения концентрации углерода в стали). Операция окончательного отжига производителем стали проводится при более высокой температуре (до 1100°C или 2010°F) для ускорения роста зерна и развития магнитных свойств.

Очевидно, что при штамповке пластин материал, прилегающий к наружному диаметру и прилегающий к пазам, деформируется, но пластины используются с такой далеко не оптимальной микроструктурой.

Характеристики полуфабрикатов из слоистых сталей приведены в таблице 3.1.2.1.

| 0,0140 дюйма (0,36 мм) Толщина | 0,0185 дюйма (0,47 мм) Толщина | 0.0250-inch (0.64 mm) Thickness | ||||||

|---|---|---|---|---|---|---|---|---|

| Core-Loss Type | Maximum Core Loss* | Core-Loss Type | Maximum Core Loss* | Core-Loss Type | Maximum Core Loss* | |||

| Вт/фунт | Вт/кг | Вт/кг | Вт/фунт | Вт/кг | Вт/фунт | |||

| 6F | 1,45 | 3,20 | — | — | — | — | — | — |

| 36F155 | 1,55 | 3,42 | 47F165 | 1,65 | 3,64 | 64Ф200 | 2,00 | 4,41 |

| 36F165 | 1,65 | 3,64 | 47F180 | 1,80 | 3,97 | 64F210 | 2. 10 10 |

4,63 |

| 36F175 | 1,75 | 3,86 | 47F190 | 1,90 | 4,19 | 64F225 | 2,25 | 4,96 |

| 36F185 | 1,85 | 4,08 | 47Ф200 | 2,00 | 4,41 | 64F235 | 2,35 | 5,18 |

| 36F195 | 1,95 | 4,30 | 47F210 | 2.10 | 4,63 | 64F250 | 2,50 | 5,51 |

| 36F205 | 2,05 | 4,52 | 47F240 | 2,40 | 5,29 | 64F275 | 2,75 | 6,06 |

| — | — | — | 47F280 | 2,80 | 6,17 | 64F320 | 3,20 | 7,05 |

| — | — | — | 47F400 | 4,00 | 8,82 | 64F500 | 5,00 | 11. 02 02 |

| — | — | — | 47Ф450 | 4,50 | 9,92 | 64F550 | 5,50 | 12.13 |

| *При 60 Гц и B = 1,5 Тл (обратите внимание, что максимальные значения потерь в сердечнике при 50 Гц и 1,5 Тл в 0,79 раза превышают максимальные потери в сердечнике при 60 Гц.

Извлечено с разрешения из ASTM A 667/A 667M — 99, «Стандартные спецификации для полностью обработанных типов неориентированной электротехнической стали», авторское право ASTM International, 100 Barr Harbour Drive, West Conshohocken, PA 19428. Копию полного стандарта можно получить в ASTM (www.astm.org). |

||||||||

3.1.3 Спецификации, используемые для ламинированных сталей

Две наиболее распространенные спецификации, используемые в США для ламинатов, были разработаны AISI (Американский институт чугуна и стали) и ASTM International (www.astm.org). Они описаны ниже.

Спецификации, принятые AISI, были впервые введены в 1946 году, чтобы исключить большие различия в формально используемой номенклатуре. В спецификацию AISI включено несколько марок, таких как M-47, M-45, M-36, M-27, M-22, M-19 и M-15, все из которых представляют собой неориентированные кремнистые стали. При первоначальном принятии номер обозначения AISI примерно в десять раз превышал максимальные потери в сердечнике в ваттах на фунт, продемонстрированные образцами 29 калибра (0,014 дюйма или 0,36 мм) при испытании на частоте 60 Гц и плотности магнитного потока 1,5 Тесла. Например, сталь М-47 будет иметь максимальное значение потерь в сердечнике около 4,7 Вт/фунт. Однако с годами это эмпирическое правило изменилось и не обязательно остается верным. Например, сегодня полностью обработанная лента М-36 (толщиной 0,014 дюйма) теперь имеет максимально допустимые потери в сердечнике 1,9.

Хотя обозначения AISI все еще используются, новые спецификации, разработанные ASTM International, предоставляют более конкретную информацию о каждом из различных классов. Существует два типа стандартов ASTM, использующих британские или метрические единицы измерения. Пример обозначения ASTM: 47S200. Первые две цифры обозначают толщину ламината в миллиметрах (x100). За цифрами следует буква (C, D, F, S используются для нетекстурированных сталей), которая указывает на тип материала и условия испытаний (см. табл. 3.1.3.1). Последние три цифры указывают максимально допустимые потери в сердечнике в ваттах на фунт (x100).

Таким образом, 47S200 представляет собой неориентированную электротехническую (кремниевую) сталь толщиной 0,0185 дюйма (0,47 мм) с максимальным значением потерь в сердечнике 2,00 Вт/фунт (или 4,40 Вт/кг). Стандарты ASTM доступны в Интернете по адресу www.astm.org.

2

2 8-0,7

8-0,7

Добавить комментарий