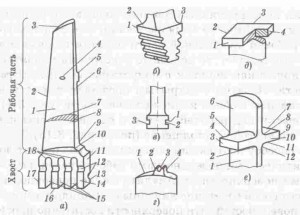

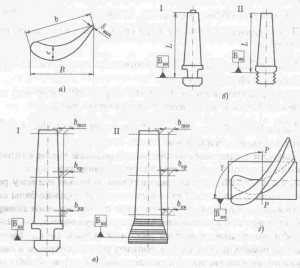

Рабочие лопатки осевых компрессоров и турбин. Лопатки турбиныКонструкции лопаток турбин, технические требования к конструкциям, их классификацияЛопатки турбин являются сложными по конструкции оригинальными деталями. Число конструктивных разновидностей лопаток весьма велико. Конструкции лопаток можно классифицировать по различным признакам. Турбинные лопатки подразделяют на направляющие, которые монтируются в статоре турбины, и рабочие, закрепляемые на её роторе. Последние являются наиболее сложными по конструкции и имеют наибольшее число разновидностей. Конструкцию рабочих лопаток можно условно представить состоящей из трёх основных частей: хвоста, рабочей части, головки. Каждая из этих частей имеет большое количество конструктивных разновидностей. На рисунке представлена одна из разновидностей конструкций турбинных лопаток, приведены некоторые элементы конструкций данной и других лопаток, обозначения поверхностей конструктивных элементов.  Пример конструкции рабочей лопатки и элементов конструкций лопаток: а — лопатка с вильчатым хвостом: 2 — внутренняя поверхность; 2 — выходная кромка; 3 — наружная поверхность; 4 — отверстие под скрепляющую проволоку; 5 — утолщение; 6 — входная кромка; 7 — наружный профиль сечения; 8 — внутренний профиль сечения; 9 — наружная галтель; 10 — внутренняя галтель; 11 — входная плоскость хвоста; 12 — полуотверстия под заклёпки; 13 — наружная радиальная плоскость хвоста; 14 — внутренняя радиальная плоскость хвоста; 15 — пазы хвоста; 16 — торец хвоста; 17 — выходная плоскость хвоста; 18 — вершина пазов хвоста; б — ёлочного профиля, полка, переход полки в рабочую часть: 1 — внутренняя плоскость полки; 2 — переходная галтель; 3 — наружная плоскость полки; в — хвост пазового двустороннего профиля, поверхности профиля: 2 — верхние; 2 — боковые; 3 — нижние; г — головка с шипом: 1 — торец головки; 2 — внутренняя поверхность шипа; 3 — наружная поверхность шипа; 4 — входная поверхность шипа; д — бандажная полка: 2 — внутренняя плоскость бандажной полки; 2 — входная плоскость бандажной полки; 3 — наружная плоскость бандажной полки; 4 — входная плоскость бандажной полки; е — перемычка двухъярусной лопатки: 2 — нижний ярус; 2 — внутренняя нижняя галтель перемычки; 3 — внутренняя плоскость перемычки; 4 — выходная плоскость перемычки; 5 — внутренняя верхняя галтель перемычки; 6 — верхний ярус; 7 — наружная плоскость яруса; 8 — наружная верхняя галтель перемычки; 9 — наружная плоскость перемычки; 10 — входная плоскость перемычки; 22 — наружная плоскость нижнего яруса; 12 — наружная галтель нижней перемычки.

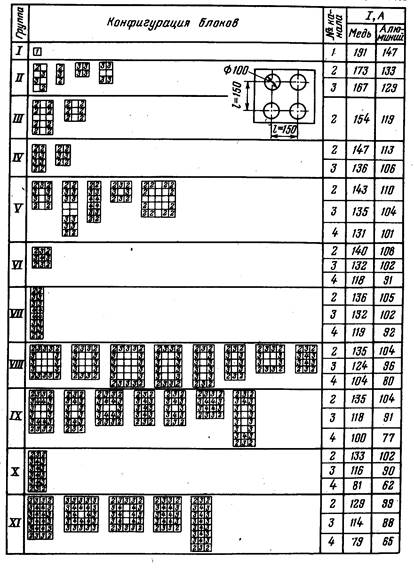

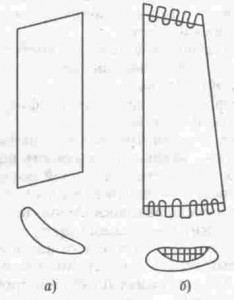

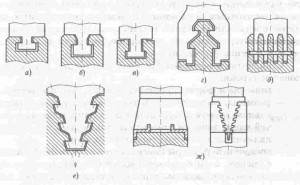

Пример конструкции рабочей лопатки и элементов конструкций лопаток: а — лопатка с вильчатым хвостом: 2 — внутренняя поверхность; 2 — выходная кромка; 3 — наружная поверхность; 4 — отверстие под скрепляющую проволоку; 5 — утолщение; 6 — входная кромка; 7 — наружный профиль сечения; 8 — внутренний профиль сечения; 9 — наружная галтель; 10 — внутренняя галтель; 11 — входная плоскость хвоста; 12 — полуотверстия под заклёпки; 13 — наружная радиальная плоскость хвоста; 14 — внутренняя радиальная плоскость хвоста; 15 — пазы хвоста; 16 — торец хвоста; 17 — выходная плоскость хвоста; 18 — вершина пазов хвоста; б — ёлочного профиля, полка, переход полки в рабочую часть: 1 — внутренняя плоскость полки; 2 — переходная галтель; 3 — наружная плоскость полки; в — хвост пазового двустороннего профиля, поверхности профиля: 2 — верхние; 2 — боковые; 3 — нижние; г — головка с шипом: 1 — торец головки; 2 — внутренняя поверхность шипа; 3 — наружная поверхность шипа; 4 — входная поверхность шипа; д — бандажная полка: 2 — внутренняя плоскость бандажной полки; 2 — входная плоскость бандажной полки; 3 — наружная плоскость бандажной полки; 4 — входная плоскость бандажной полки; е — перемычка двухъярусной лопатки: 2 — нижний ярус; 2 — внутренняя нижняя галтель перемычки; 3 — внутренняя плоскость перемычки; 4 — выходная плоскость перемычки; 5 — внутренняя верхняя галтель перемычки; 6 — верхний ярус; 7 — наружная плоскость яруса; 8 — наружная верхняя галтель перемычки; 9 — наружная плоскость перемычки; 10 — входная плоскость перемычки; 22 — наружная плоскость нижнего яруса; 12 — наружная галтель нижней перемычки.Рабочие части направляющих и рабочих лопаток различают по ряду признаков: форме сечений и их взаимному расположению вдоль оси лопатки; нависанию (или его отсутствию) элементов над профилями рабочей части; способу построения поверхностей. По форме сечений и их взаимному расположению вдоль оси рабочие части подразделяют на части с постоянным профилем и переменным. Над концами рабочей части лопатки может нависать хвост, полка, оба этих элемента одновременно или нависа- ние может отсутствовать. По данному признаку рабочие части лопаток подразделяют на открытые, полуоткрытые и закрытые. Если конструктивный элемент нависает с одного конца лопатки, например со стороны хвоста, а со стороны головки или в рабочей профильной части лопатки нависающие элементы отсутствуют, то подобные конструкции лопаток классифицируют как лопатки с полуоткрытым профилем рабочей части. Лопатки с закрытым профилем имеют нависающие элементы с обоих концов рабочей части. У такой лопатки над рабочей частью с одной стороны нависает хвост, а с другой — утолщение. По способу построения поверхностей различают лопатки с аналитическими поверхностями рабочей части и со скульптурными поверхностями. Аналитические поверхности представляют собой сочетание линейных, цилиндрических и винтовых поверхностей. Эти поверхности достаточно просто формализуются математически. Определение скульптурной поверхности отражает технологический приём её формирования. Для этого используют шаблоны. Сечения рабочей части лопатки припасовывают к шаблонам, а между сечениями поверхность доводят на ощупь. Турбинные лопатки в сборочной единице закрепляют различными способами. В зависимости от способа в конструкцию лопатки вводят соответствующие конструктивные элементы. По этому признаку лопатки подразделяют на имеющие хвостовую часть и не имеющие последней. К лопаткам с хвостовой частью относятся направляющие лопатки (рисунок 2). Концевые части таких лопаток могут быть ограничены торцовыми поверхностями (рисунок 2, а), поверхностями цилиндрической формы или сложной формы (рисунок 2, б).  Примеры конструкций направляющих лопаток турбин. Примеры конструкций направляющих лопаток турбин.Наибольшее распространение имеют рабочие лопатки, хвостовая часть которых ограничена профильными поверхностями следующих форм: Т-образной без заплечиков и с заплечиками, ёлочной, вильчатой, пазовой двусторонней. Лопатка с вильчатым хвостом показана на рисунке 1, а, с ёлочным — на рисунке 1, б, с пазовым двусторонним — на рисунке 1, в, с Т-образным без заплечиков — на рисунке 3, а, б, Т-образным с заплечиками — на рисунке З, в, с грибовидным — на рисунке З, г, с ёлочным — на рисунке З, е.  Конструкции соединения хвостов лопаток с дисками рабочих колёс. Конструкции соединения хвостов лопаток с дисками рабочих колёс.Во многих конструкциях лопаток со стороны головной части расположен элемент их связи в пакет посредством прикрепляемого бандажа. Данный элемент может быть выполнен в форме шипа (рисунок, 1, г) или полки, совместно с полками ряда лопаток, образующих собственный бандаж. По форме, расположению и числу шипы подразделяют на прямоугольные в один ряд на прямом (в сечении) срезе (рисунок 1, г), прямоугольные в один ряд на косом срезе, прямоугольные двойные на прямом срезе, прямоугольные двойные на косом срезе, фасонные в один ряд на прямом или косом срезе, фасонные двойные на прямом или косом срезе. Имеются также лопатки, которые в головной части не скрепляются бандажом. Одна из таких конструкций лопаток показана на рисунке 1,а. В этом случае лопатки выполняют с отверстиями 4 (рис. 1, а), которые служат для скрепления лопаток в пакет проволокой. Надёжность, долговечность, ремонтопригодность и другие качественные показатели турбин во многом определяются их лопаточным аппаратом. Поэтому к конструкциям лопаток предъявляют чёткие технические требования в частности к материалам и их состоянию, точности размеров и геометрической формы лопаток. Стандартами регламентированы следующие параметры лопаток турбин:

Регламентируются предельные отклонения размеров сечений рабочей части лопатки переменного профиля (рисунок 4, а), a именно: b — хорды; B — ширины; с — толщины; δВЫХ — толщины выходной кромки. Также регламентируются предельные отклонения профиля от его теоретического положения и прямолинейности. Предельные отклонения параметров «b», «B» и «c» зависят от номинального размера хорды профиля, а параметра δВЫХ направляющих и от номинального размера толщины входной кромки. У большинства конструкций рабочих лопаток размеры хорды профиля находятся в пределах от 20 до 300 мм, у направляющих лопаток от 30 до 350 мм. Размеры толщины выходной кромки направляющих и рабочих лопаток находятся в пределах от 0,5 до 1,3 мм. С учётом указанного диапазона размеров назначены возможные предельные отклонения на размеры «b», «B» и «с» и δВЫХ, а также от теоретического профиля и прямолинейности. Предельные отклонения параметров профилей рабочей части лопатки с хордой, например, равной 20 мм, составляют: b ±0,08; B ±0,08; c ±0,1; δВЫХ ± 0,3 мм. Для средних по размеру хорд (100 — 150 мм) лопаток определяются: b+0,45-0,20, B+0,45-0,20 , c+0,50-0,20, δ+0,20-0,10 от теоретического профиля +0,25-0,10, по прямолинейности 0,15 мм. Для крупных лопаток (ширина хорды 200 — 300 мм) отклонения должны находится в следующих пределах: b+0,70-0,20, B+0,70-0,20 , c+0,80-0,20, δ+0,30-0,10 от теоретического профиля +0,40-0,10, по прямолинейности 0,2 мм. Допуски на параметры профилей рабочей части направляющих лопаток аналогичны рабочим лопаткам. Лопатка является присоединяемой деталью к диску рабочего колеса турбины. Основные конструкторские базы сопряжения хвоста с диском относятся к профильным поверхностям хвоста, а вспомогательные конструкторские базы — к профильным поверхностям паза или гребня диска. Некоторые из поверхностей хвоста лопаток предусмотрены в конструкции в качестве измерительной базы Биз (рисунок 4, б) при измерении размеров, которые определяют рабочие части рабочих лопаток в осевом направлении. У полуоткрытых лопаток с шипами (поз. I, рисунок 4, б) отклонения размера L в диапазоне длин до 100 мм и от 100 мм и более 1200 мм должны находиться в пределах ±0,1 мм. Отклонения указанного размера полуоткрытых лопаток без шипов (поз. II, рисунок 4, б) зависят от величины размера L и назначаются в пределах от ±0,1 мм (при L до 100 мм) до ±0,6 (при L более 1200 мм). Предельные отклонения размеров в осевом направлении, которые определяют расположение рабочей части лопаток, зависят от длины рабочей части, расположения сечения, в котором осуществляется измерение, а также от направления завода лопатки при сборке с диском (радиальный завод — поз. I, рисунок 4, в, осевой завод — поз. II, рисунок 4,в).  Размерные цепи, определяющие точность расположения рабочей части лопаток в радиальном, осевом и тангенциальном направлениях Размерные цепи, определяющие точность расположения рабочей части лопаток в радиальном, осевом и тангенциальном направленияхРазмеры рабочих задают от выходной кромки до нормали к поверхности Биз и касательной к точке на входной (или выходной) плоскости хвоста. Размеры обозначены bхв — в первом от хвоста корневом сечении; bпол — в последнем полном контрольном сечении; bср — в среднем сечении, определяемом по линейному закону относительно bхв и bпол. Величины предельных отклонений приведены в таблице. Предельные отклонения размеров, определяющих расположение рабочей части лопаток в осевом направлении

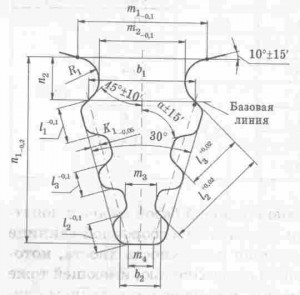

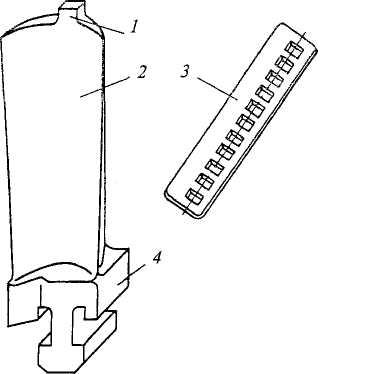

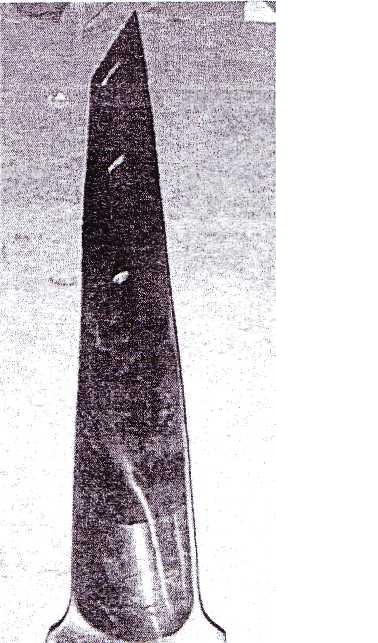

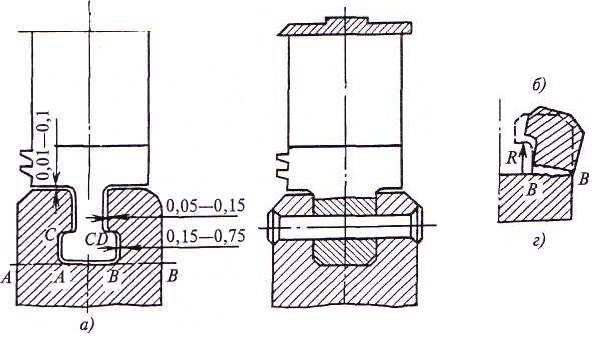

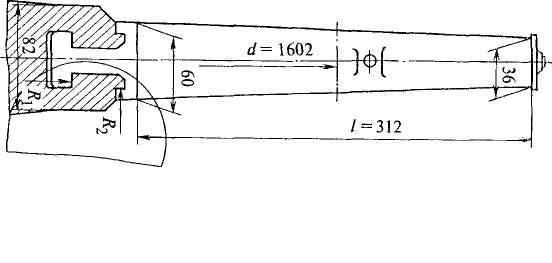

Конструкторской основной опорной базой рабочей лопатки радиального завода при её монтаже в сборочной единице служит радиально направленная поверхность хвоста, которая сопрягается с аналогичной поверхностью, имеющей тоже направление соседней лопатки, являющейся в данном случае конструкторской вспомогательной опорной базой. Поверхность хвоста присоединяемой лопатки берётся в качестве измерительной базы Биз (рисунок 4, г). Последняя используется при определении отклонений размеров, определяющих расположение рабочей части лопатки в тангенциальном направлении. Предельные отклонения от номинального значения угла у в плане между радиально ориентированной поверхностью хвоста лопатки и плоскостью Р-Р профилей сечений и определяют точность задания расположения профилей сечений. При разработке конструкции рабочих лопаток величины предельных отклонений угла у назначают в зависимости от длины рабочей части лопатки и с учётом (для хвостовых сечений) угла выхода потока рабочего тела из канала лопаточного аппарата на следующую ступень давления. Для всех длин рабочей части (до 500 мм и более) и углом выхода потока до 20° допускаемые отклонения угла у хвостовых сечений ±5°, а для лопаток с углом выхода более 20° составляют ±0,12′. Допускаемые отклонения угла у у головного сечения при любом значении угла выхода потока составляют ±12′, а в головных сечениях лопаток с длиной рабочей части более 500 мм, вне зависимости от угла выхода потока допускаемые отклонения угла должны находиться в пределах ±30′. Допускаемые отклонения размеров поверхностей элементов, которые образуют ёлочные профили хвостовой части рабочей лопатки, показаны на рисунке 5.  Графическое построение профилей ёлочного хвоста рабочей лопатки Графическое построение профилей ёлочного хвоста рабочей лопаткиПараметры шероховатости поверхностей рабочей части и переходных галтелей обычно задаются в пределах Ra = 1,25 — 0,63 мкм, в ряде случаев Ra = 0,63 — 0,32 мкм, а профильных поверхностей хвостов лопаток Ra = 1,25 — 0,63 мкм. Также Вам будет интересно:chiefengineer.ru Рабочие лопатки паровой и газовой турбины — описание, схема и чертежиКонструкция простейшей рабочей лопатки показана на рис. 9. Лопатка состоит из профильной рабочей части (пера) 2 и хвостовика 4. Установленные с равным шагом лопатки образуют рабочие каналы. Хвостовики служат для крепления лопаток на диске. На торце рабочей части выполняют шип. На группу лопаток надевается бандажная лента 3, в которой выполнены отверстия с шагом и формой, соответствующими шипам на лопатках, установленных на диске. Шипы расклепывают, и в результате лопатки на диске оказываются набранными в пакеты, что увеличивает вибрационную надежность облопачивания и позволяет выполнить периферийное уплотнение ступени.Короткие лопатки(d / l>10) выполняют с постоянным по высоте профилем, длинные — с переменным. Длинные лопатки приходится выполнять закрученными в соответствии с изменяющимися по высоте треугольниками скоростей. Одновременно необходимо уменьшать их площадь от корневого сечения к периферийному для того, чтобы уменьшить центробежную силу рабочей части лопатки и напряжения в корневом сечении и в хвостовике. На рис. 10 показана самая длинная из рабочих лопаток теплофикационных турбин — рабочая лопатка последней ступени турбины Т-250/300-23,5 ТМЗ. Рабочую часть лопатки фрезеруют или строгают на специализированных станках по копиру, а затем полируют до зеркального блеска. Это уменьшает потери на трение пара о поверхность лопаток и увеличивает их сопротивление усталости. Особые меры применяются для защиты лопаток от эрозионного действия капель влаги при работе влажным паром. Крупные капли, вызывающие наиболее значительную эрозию, отстают от потока пара и в результате ударяют во входную часть спинки периферийной части лопатки. Поэтому часто прибегают к защите этой части лопатки с помощью стеллитовых пластинок, напаиваемых на лопатку токами высокой частоты. Стеллит — сплав на основе кобальта (60—65 %), содержащий 25—28 % хрома и 4—5 % вольфрама. Он имеет высокую твердость и очень высокое сопротивление эрозии.

Рис. 9 Конструкция простейшей рабочей лопатки

Рис 10 Лопатка последней ступени турбины Т-250/300-23,5 ТМЗ Рабочая Поделитесь материалом с друзьями в социальных сетяхhelpinginer.ru Применение и виды турбинных лопатокЛопатка - это рабочая деталь ротора турбины. Ступень надежно фиксируется под оптимальным углом наклона. Элементы работают под колоссальными нагрузками, поэтому к ним предъявляют самые жесткие требования по качеству, надежности и долговечности. Применение и виды лопаточных механизмовЛопаточные механизмы широко применяются в машинах различного назначения. Наиболее часто используют их в турбинах и компрессорах. Турбина - ротационный двигатель, работающий под действием значительных центробежных сил. Основной рабочий орган машины - ротор, на котором по всему диаметру закреплены лопатки. Все элементы помещены в общий корпус специальной формы в виде нагнетающего и подающего патрубков или сопел. На лопатки подается рабочая среда (пар, газ или вода), приводя в движение ротор. Таким образом, кинетическая энергия движущегося потока преобразуется в механическую энергию на валу. Различают два основных вида турбинных лопаток:

Методы изготовления турбинных лопатокТурбинные лопатки изготавливают методом литья по выплавляемым деталям из высококачественного металлопроката. Используют полосу, квадрат, допускается применение штампованных заготовок. Последний вариант предпочтителен на крупных производствах, так как коэффициент использования металла достаточно высок, а трудозатраты - минимальны. Лопасти турбин проходят обязательную термическую обработку. Поверхность покрывается защитными составами против развития коррозионных процессов, а также специальными составами, повышающие прочность механизма при работе в условиях высокой температуры. Например, никелевые сплавы практически не поддаются механической обработке, поэтому методы штамповки для производства лопаток не подходят. Современные технологии подарили возможность производства турбинных лопаток методом направленной кристаллизации. Это позволило получить рабочие элементы с такой структурой, которую практически невозможно сломать. Внедряется метод изготовления монокристальной лопасти, то есть из одного кристалла. Этапы производства турбинных лопаток:

Требования к лопаткам турбин, применяемые материалыЛопатки турбины эксплуатируются в условиях агрессивной среды. Особо критична высокая температура. Детали работают под напряжением на растяжение, поэтому возникают высокие деформирующие усилия, растягивающие лопатки. Со временем детали касаются корпуса турбины, машина блокируется. Все это обуславливает применение материалов высочайшего качества для изготовления лопаток, способные выдерживать значительные нагрузки при крутящем моменте, а также любые усилия в условиях высокого давления и температуры. Качеством лопаток турбины оценивается общая эффективность агрегата. Напомним, что высокая температура необходима для повышения КПД машины, работающей по циклу Карно. Лопатки турбины - ответственный механизм. Благодаря нему обеспечивается надежность работы агрегата. Выделим основные нагрузки во время работы турбины:

Все это предопределяет применение высококачественных жаропрочных и нержавеющих сталей для производства лопаток турбин. Например, могут быть использованы такие марки как 18Х11МФНБ-ш, 15Х11МФ-ш, а также различные сплавы на основе никеля (до 65%) ХН65КМВЮБ. В качестве легирующих элементов в состав такого сплава дополнительно вводят следующие компоненты: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения. Лопаточный механизм должен обладать определенной теплостойкостью. Для этого в турбине делают сложные системы охлаждающих каналов и выходных отверстий, которые обеспечивают создание воздушной пленки на поверхности рабочей или направляющей лопатки. Раскаленные газы не касаются лопасти, поэтому происходит минимальный нагрев, но сами газы не остывают. Все это повышает КПД машины. Охлаждающие каналы формируются при помощи керамических стержней. Для их производства применяют оксид алюминия, температура плавления которого достигает 2050 градусов. Если вы хотите заказать изготовление турбинных лопаток, перейдите по этой ссылки promexcut.ru Рабочие лопатки осевых компрессоров и турбинЦЕЛЬ РАБОТЫ: знакомство с особенностями конструкции рабочих лопаток осевых турбомашин. Рабочие лопатки осевых компрессоров и турбин - одни из наиболее ответственных деталей, от конструктивного совершенства и долговечности которых зависит надежность и ресурс ГТД. Рабочие лопатки должны обладать:

Рабочие лопатки состоят из следующих конструктивных элементов: хвостовика или замковой части, полки хвостовика и пера. Вогнутую поверхность лопатки принято называть корытом, выгнутую - спинкой. Кромку лопатки со стороны входа газов называют входной, а противоположную - выходной. Форма лопатки характеризуется рядом геометрических параметров, к числу которых относятся:

При профилировании рабочих лопаток важно учитывать влияние на статическую и динамическую прочность таких её конструктивных параметров, как трапецевидность и клиновидность. Трапециевидность характеризуется отношением длины хорды профиля периферийного сечения к длине хорды в корневом сечении. Клиновидность лопаток определяется отношением максимальной толщины профиля в периферийном сечении к максимальной толщине профиля пера в корневом сечении. Важной характеристикой лопатки является относительная толщина профиля . Выбор минимального значения толщины профиля определяется условиями прочности, жесткости и технологией изготовления лопаток. Удлинение лопатки представляет собой отношение длины (высоты) лопатки к хорде на среднем диаметре. Лопатки крепятся к наружным поверхностям роторов при помощи замковых соединений, которые должны обеспечивать:

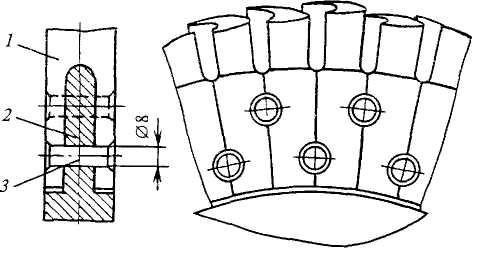

Существует два основных типа замковых соединений с хвостовиками лопаток: "ласточкин хвост" и "елочка", причем первый тип применяется в основном в компрессорах, а второй - в турбинах. Рабочие лопатки изготавливаются штамповкой или точным литьем с последующей механической обработкой. Чистота обработки пера лопатки оказывает большое влияние на прочность и на величину аэродинамических, прежде всего профильных потерь энергии. С целью повышения КПД ступени на концах профильной части компрессорных лопаток иногда выполняются бандажные полки с одним либо несколькими уплотнительными гребнями. Благодаря этому удается предотвратить перетекание газа от корыта к спинке лопаток и между их наружными торцами и корпусом турбомашины. Для рабочих лопаток турбины наличие бандажных полок является, чаще всего, обязательным. При монтаже между бандажными полками соседних лопаток создают натяг, что позволяет уменьшить их колебания. При работе ГТД лопатки испытывают высокие статические и динамические нагрузки. Например центробежная сила, возникающая при вращении рабочего колеса компрессора, достигает 300 - 600 кН. Поэтому для снижения напряжений площадь концевого сечения лопатки меньше площади корневого сечения. Лопатки, особенно первой ступени компрессора, подвержены значительному износу при эксплуатации в результате попадания на них пыли, капель жидкости, посторонних предметов. Рабочие лопатки компрессоров отличаются тонкой входной кромкой, малыми углами поворота потока. Для изготовления длинных рабочих лопаток первых ступеней компрессора применяются алюминиевые и титановые сплавы. В высоконапорных компрессорах температура лопаток последних ступеней может достигать 1000 К и более. Для их изготовления применяют легированные стали 30ХГСА, 40ХНМА и др. Рабочие лопатки турбины состоят из тех же конструктивных элементов, что и лопатки компрессора, но имеют другие геометрические параметры и форму. Профильная часть турбинных лопаток имеет большую относительную толщину и кривизну; у нее резче выражено изменение площади сечений по высоте лопатки и более развита замковая часть. Угол закрутки рабочих лопаток турбины достигает 300 и более градусов. Лопатки турбин работают в более тяжелых условиях, чем компрессорные. Температура газов на выходе из камеры сгорания достигает 950 К …1600 К . При температуре газов менее 1000 К для обеспечения надежной работы лопаток, изготовленных из современных жаропрочных сплавов на никелевой или кобальтовой основе (ЖС6-К, ХН77ТЮР и др.), достаточно обеспечить отвод тепла от пера лопаток в диск рабочего колеса турбины. Для увеличения отвода тепла рабочие лопатки могут иметь удлиненные принудительно охлаждаемые хвостовики. С повышением температуры газа снижается надежность и ресурс рабочих лопаток, растет влияние термоусталостных процессов и высокотемпературной газовой коррозии. Поэтому в современных высокотемпературных ГТД рабочие лопатки одной или нескольких первых ступеней турбины выполняются охлаждаемыми. В современных высокотемпературных ГТУ наибольшее распространение получило внутреннее конвективное воздушное охлаждение рабочих лопаток. Охлаждение чаще всего происходит по следующей схеме: воздух подводится вдоль диска рабочего колеса турбины к корневым сечениям лопаток. Далее через хвостовик вводится в перо лопаток и охлаждает их. Нагретый воздух отводится из лопаток через их выходные или периферийные кромки. Идут активные исследования по созданию высокотемпературных неохлаждаемых лопаток из керамических и металлокерамических материалов. Их механические свойства практически не изменяются при нагреве до 1500 К. Однако эти материалы пока не обладают необходимой долговечностью из-за повышенной чувствительности к вибрациям и местным концентраторам напряжений. Порядок выполнения работы 1. Изучить конструкцию рабочих лопаток турбины и компрессора (основные элементы, способ охлаждения, способ крепления и т.д.) 2. Выполнить эскизы рабочих лопаток турбины и компрессора. 3. Определить геометрические параметры лопаток, заполнить таблица 2. 4. Выявить различия в конструкции компрессорных и турбинных лопаток и объяснить причины их вызвавшие. Таблица 2

Контрольные вопросы

Лабораторная работа №3 studfiles.net 24 Лопатки рабочие и роторы турбиныЛопатки рабочие (рис. 4.6) имеют профильную часть (перо) 3, благодаря которой при установке лопаток в диск образуется решетка, обеспечивающая расчетные значения всех газодинамических параметров. Профильная часть лопатки переходит в замковую часть, которая выполняется в виде полки хвостовика 4 (нижней полки) и хвостовика 5 елочного типа для соединения лопатки с диском. Рис. 4.6. Неохлаждяемые рабочие лопатки: а — лопятка без бандажной полки; б — лопатка с бандажной полкой; 1 — гребни лабиринтного уплотнения; 2 — бандажная полка; 3 — перо; 4 — полка хвостовика; 5— хвостовик С целью повышения КПД ступени на концах профильной части лопаток выполняются бандажная полка 2 с одним либо несколькими уплотнительными гребнями 1 (рис. 4.6, б). Профильную часть лопаток выполняют в соответствии с теорией газовых турбин [16, 17, 36]. Перо имеет сложную пространственную форму. Выпуклую сторону принято называть спинкой, вогнутую — корытом. Кромку пера со стороны входа газа называют входной, а противоположную — выходной. Сечения, как правило, повернуты друг относительно друга. Угол закрутки в отдельных случаях достигает 30° и более. Значительное внимание уделяется выбору толщины пера в сечениях с учетом необходимой прочности, технологических ограничений по минимальным значениям толщины профиля, радиусов скругления кромок (особенно тонкой выходной кромки), толщины и стенок при проектировании охлаждаемых лопаток, формы внутренних каналов, перемычек и других конструктивных элементов. Площади поперечных сечений изменяются, как правило, по степенному закону, нарастая от вершины к корню. При этом изменяются (увеличиваются) и моменты инерции сечений иотношению к осями. Надежность двигателя в значительной степени определяется прочностью турбинных рабочих лопаток, испытывающих разнообразные нагрузки, в частности, действие центробежных и газовых сил, вызывающих напряжения растяжения, изгиба и кручения. С ними суммируются напряжения от вибрации и связанные с неравномерностью нагрева тепловые напряжения. В соответствии с требованиями снижения уровня напряжений изгиба от газовых сил центры тяжести сечений могут располагаться не на строго радиальном луче проходящем через центр тяжести корневого сечения, а на луче наклонном либо на пространственной кривой. Величину смещения центров тяжести сечений определяют из расчетов на прочность, создавая изгибающий момент от центробежных сил, противоположный по знаку изгибающему моменту от газовых сил (см. подразд. 5.1.2). В лопатках с бандажными и антивибрационными полками сечения пера дополнительно нагружаются центробежной силой от массы этих полок. Однако при наличии бандажных полок с уплотнительными гребнями уменьшается перетекание газа по зазору между концом лопатки и корпусом, уменьшаются напряжения изгиба (см. рис. 4.3), повышается вибропрочность, Исключаются резонансные колебания по гармоникам низких частот Проектирование пера лопатки ведется с позиций минимума массы и обеспечения необходимого запаса прочности (см. гл. 5) с учетом технологических и других ограничений. зготовление пера неохлаждаемых рабочих лопаток в серийном производстве осуществляется обработкой его электрохимическим способом (ЭХО) с последующими доводочными операциями (электрошлифованием), при которых по сравнению с механической обработкой не возникает остаточных напряжений.В настоящее время для изготовления рабочих лопаток широкое распространение получили методы отливок по специальной технологии заливки и охлаждения с направленной кристаллизацией либо монокристаллического типа. Лопатки проходят контроль по допустимому отклонению частоты собственных колебаний, чтобы избежать возможных резонансных колебаний и значительного повышения вибронапряжений в процессе эксплуатации. Роторы турбин являются сборочной единицей, состоящей в основе из дисков с лопатками, валов, цапф и ряда других деталей, и выполняются в большинстве случаев разъемными (либо блочно-разъемными). Разъемность роторов обеспечивает естественную возможность последовательной осевой сборки без продольного разъема наружного корпуса турбины. Этот разъем в газовых турбинах крайне нежелателен, так как ведет к неравномерности радиальных деформаций при нагреве и охлаждении в широком диапазоне рабочих температур. Основные детали роторов соединяются в единый узел с использованием известных приемов соединения, обеспечивающих надежную передачу крутящего момента, осевых и радиальных сил. studfiles.net ВО ВСЕ ЛОПАТКИ | Наука и жизньРеактивная авиация, которая начала создаваться с 1940-х годов, потребовала разработки нового типа двигателя. Получившие наиболее широкое применение газотурбинные реактивные двигатели произвели революцию в авиационной технике.Лопатки газовой турбины реактивного двигателя работают в очень тяжелых условиях: их обтекает поток раскаленных газов из камер сгорания. Охлаждающий воздух, поданный со стороны оси турбины в каналы лопатки, выходит из ее торца. Стержни-закладки, которые помещают в форму для отливки лопатки газовой турбины. После охлаждения заготовки стержни растворяют и в готовой лопатке остаются каналы для пропускания охлаждающего воздуха. Воздух, выходящий из отверстий в боковой части лопаток, создает тонкую воздушную пленку, которая изолирует лопатку от горячих газов (слева). Каналы, ведущие к отверстиям, имеют довольно сложную геометрию (справа). Металл отлитой лопатки застывает в виде кристаллов разного размера, сцепленных недостаточно надежно (слева). После введения в металл модификатора кристаллы стали мелкими и однородными, прочность изделия повысилась (справа). Так производят направленную кристаллизацию материала лопатки. Усовершенствовав технологию направленной кристаллизации, удалось вырастить лопатку в виде единого монокристалла. В монокристаллических лопатках создается охлаждающая полость сложной формы. Новейшие разработки ее конфигурации позволили в полтора раза повысить эффективность охлаждения лопаток. ‹ › ДВИГАТЕЛИ И МАТЕРИАЛЫ Мощность любого теплового двигателя определяет температура рабочего тела - в случае реактивного двигателя это температура газа, вытекающего из камер сгорания. Чем выше температура газа, тем мощнее двигатель, тем больше его тяга, тем выше экономичность и лучше весовые характеристики. В газотурбин ном двигателе имеется воздушный компрессор. Его приводит во вращение газовая турбина, сидящая с ним на одном валу. Компрессор сжимает атмосферный воздух до 6-7 атмосфер и направляет его в камеры сгорания, куда впрыскивается топливо - керосин. Поток вытекающего из камер раскаленного газа - продуктов сгорания керосина - вращает турбину и, вылетая через сопло, создает реактивную тягу, движет самолет. Высокие температуры, возникающие в камерах сгорания, потребовали создания новых технологий и применения новых материалов для конструирования одного из наиболее ответственных элементов двигателя - статорных и роторных лопаток газовой турбины. Они должны в течение многих часов, не теряя механической прочности, выдерживать огромную температуру, при которой многие стали и сплавы уже плавятся. В первую очередь это относится к лопаткам турбины - они воспринимают поток раскаленных газов, нагретых до температур выше 1600 К. Теоретически температура газа перед турбиной может достигать 2200 К (1927оC). В момент зарождения реактивной авиации - сразу после войны - материалов, из которых можно было изготовить лопатки, способные длительно выдерживать высокие механические нагрузки, в нашей стране не существовало. Вскоре после окончания Великой Отечественной войны работу по созданию сплавов для изготовле ния турбинных лопаток начала специальная лаборатория в ВИАМе. Ее возглавил Сергей Тимофеевич Кишкин. В АНГЛИЮ ЗА МЕТАЛЛОМ Первую отечественную конструкцию турбореактивного двигателя еще до войны создал в Ленинграде конструктор авиационных двигателей Архип Михайлович Люлька. В конце 1930-х годов он был репрессиро ван, но, вероятно, предвидя арест, чертежи двигателя успел закопать во дворе института. Во время войны руководство страны узнало, что немцы уже создали реактивную авиацию (первым самолетом с турбореак тивным двигателем был немецкий "хейнкель" He-178, сконструированный в 1939 году в качестве летающей лаборатории; первым серийным боевым самолетом стал двухмоторный "мессершмит" Me-262 (поступивший на вооружение германских войск в 1942 году. - Прим. ред.). Тогда Сталин вызвал Л. П. Берия, который курировал новые военные разработки, и потребовал найти тех, кто у нас в стране занимается реактивными двигателями. А. М. Люльку быстро освободили и дали ему в Москве на улице Галушкина помещение под первое конструкторское бюро реактивных двигателей. Свои чертежи Архип Михайлович нашел и выкопал, но двигатель по его проекту сразу не получился. Тогда просто взяли купленный у англичан турбореактивный двигатель и повторили его один к одному. Но дело уперлось в материалы, которые отсутствовали в Советском Союзе, однако имелись в Англии, и состав их, конечно, был засекречен. И все-таки расшифровать его удалось. Приехав в Англию для ознакомления с производством двигателей, С. Т. Кишкин всюду появлялся в ботинках на толстой микропористой подошве. И, посетив с экскурсией завод, где обрабатывали турбинные лопатки, он возле станка, как бы невзначай, наступил на стружку, упавшую с детали. Кусочек металла врезался в мягкую резину, застрял в ней, а потом был вынут и уже в Москве подвергнут тщательному анализу. Результаты анализа английского металла и большие собственные исследования, проведенные в ВИАМе, позволили создать первые жаропрочные никелевые сплавы для турбинных лопаток и, самое главное, разработать основы теории их строения и получения. Было установлено, что основным носителем жаропрочности таких сплавов служат субмикроскопичес кие частицы интерметаллической фазы на основе соединения Ni3Al. Лопатки из первых жаропрочных никелевых сплавов могли длительно работать, если температура газа перед турбиной не превышала 900-1000 К. ЛИТЬЕ ВМЕСТО ШТАМПОВКИ Лопатки первых двигателей штамповали из сплава, отлитого в пруток, до формы, отдаленно напоминающей готовое изделие, а затем долго и тщательно обрабатывали на станках. Но здесь возникла неожиданная сложность: чтобы повысить рабочую температуру материала, в него добавили легирующие элементы - вольфрам, молибден, ниобий. Но они сделали сплав настолько твердым, что штамповать его стало невозможно - формовке методами горячей деформации он не поддавался. Тогда Кишкин предложил лопатки отливать. Конструкторы-мотористы возмутились: во-первых, после литья лопатку все равно придется обрабатывать на станках, а главное - как можно литую лопатку ставить в двигатель? Металл штампованных лопаток очень плотен, прочность его высока, а литой металл остается более рыхлым и заведомо менее прочным, чем отштампованный. Но Кишкин сумел убедить скептиков, и в ВИАМе создали специальные литейные жаропрочные сплавы и технологию литья лопаток. Были проведены испытания, после чего практически все авиационные турбореактивные двигатели стали выпускать с литыми турбинными лопатками. Первые лопатки были сплошными и долго выдерживать высокую температуру не могли. Требовалось создать систему их охлаждения. Для этого решили делать в лопатках продольные каналы для подачи охлаждающего воздуха от компрессора. Идея эта была не ахти: чем больше воздуха из компрессора уйдет на охлаждение, тем меньше его пойдет в камеры сгорания. Но деваться было некуда - ресурс турбины необходимо увеличить во что бы то ни стало. Стали конструировать лопатки с несколькими сквозными охлаждающими каналами, расположенны ми вдоль оси лопатки. Однако скоро выяснилось, что такая конструкция малоэффективна: воздух сквозь канал протекает слишком быстро, площадь охлаждаемой поверхности мала, тепло отводится недостаточно. Пытались изменить конфигурацию внутренней полости лопатки, вставив туда дефлектор, который отклоняет и задерживает поток воздуха, или сделать каналы более сложной формы. В какой-то момент специалистами по авиационным двигателям овладела заманчивая идея - создать целиком керамическую лопатку: керамика выдерживает очень высокую температуру, и охлаждать ее не нужно. С тех пор прошло почти пятьдесят лет, но пока никто в мире двигателя с керамическими лопатками так и не сделал, хотя попытки продолжаются. КАК ДЕЛАЮТ ЛИТУЮ ЛОПАТКУ Технология изготовления турбинных лопаток называется литьем по выплавляемым моделям. Сначала делают восковую модель будущей лопатки, отливая ее в пресс-форме, в которую предварительно вкладывают кварцевые цилиндрики на место будущих каналов охлаждения (потом стали использовать другие материалы). Модель покрывают жидкой керамической массой. После ее высыхания воск вытапливают горячей водой, а керамическую массу обжигают. Получается форма, выдерживающая температуру расплавленного металла от 1450 до 1500оС в зависимости от марки сплава. В форму заливают металл, который застывает в виде готовой лопатки, но с кварцевыми стержнями вместо каналов внутри. Стержни удаляют, растворяя в плавиковой кислоте. Эту операцию проводит в герметически закрытом помещении работник в скафандре со шлангом для подачи воздуха. Технология неудобная, опасная и вредная. Чтобы исключить эту операцию, в ВИАМе начали делать стержни из оксида алюминия с добавкой 10-15% оксида кремния, который растворяется в щелочи. Материал лопаток со щелочью не реагирует, а остатки оксида алюминия удаляют сильной струей воды. Наша лаборатория занималась изготовлением стержней, а сам я начал изучать технологию литья, материалы для керамических форм, сплавы и защитные покрытия готовых изделий и теперь возглавляю это направление исследований. В повседневной жизни мы привыкли считать литые изделия очень грубыми и шероховатыми. Но нам удалось подобрать такие керамические составы, что форма из них получается совершенно гладкой и отливка механической обработки почти не требуется. Это намного упрощает работу: лопатки имеют очень сложную форму, и обрабатывать их нелегко. Новые материалы потребовали новых технологий. Какими бы удобными ни были добавки оксида кремния в материал стержней, от него пришлось отказаться. Температура плавления оксида алюминия Al2O3 - 2050 оС, а оксида кремния SiO2 - только около 1700 оС, и новые жаропрочные сплавы разрушали стержни уже в процессе заливки. Чтобы форма из оксида алюминия сохраняла прочность, ее обжигают при температуре более высокой, чем температура жидкого металла, который в нее заливают. Кроме того, внутренняя геометрия формы при заливке не должна меняться: стенки лопаток очень тонкие, и размеры должны точно соответствовать расчетным. Поэтому допустимая величина усадки формы не должна превышать 1%. ПОЧЕМУ ОТКАЗАЛИСЬ ОТ ШТАМПОВАННЫХ ЛОПАТОК Как уже говорилось, после штамповки лопатку приходилось обрабатывать на станках. При этом 90% металла уходило в стружку. Была поставлена задача: создать такую технологию точного литья, чтобы сразу получался заданный профиль лопатки, а готовое изделие оставалось бы только отполировать и нанести на него теплозащитное покрытие. Не менее важна и конструкция, которая образуется в теле лопатки и выполняет задачу ее охлаждения. Таким образом, весьма важно сделать лопатку, которая эффективно охлаждается, не снижая температуру рабочего газа, и обладает высокой длительной прочностью. Эту задачу удалось решить, скомпоновав каналы в теле лопатки и выходные отверстия из нее так, чтобы вокруг лопатки возникала тонкая воздушная пленка. При этом разом убивают двух зайцев: раскаленные газы с материалом лопатки не соприкасаются, а следовательно, и не нагревают ее и сами не охлаждаются. Здесь возникает некоторая аналогия с тепловой защитой космической ракеты. Когда ракета на большой скорости входит в плотные слои атмосферы, начинает испаряться и сгорать так называемое жертвенное покрытие, закрывающее головную часть. Оно берет на себя основной тепловой поток, а продукты его сгорания образуют своего рода защитную подушку. В конструкции турбинной лопатки заложен такой же принцип, только вместо жертвенного покрытия используется воздух. Правда, лопатки нужно защищать еще и от эрозии и от коррозии. Но об этом подробнее см. стр. 54. Порядок изготовления лопатки таков. Сначала создается никелевый сплав с заданными параметрами по механической прочности и жаропрочности, для чего в никель вводятся легирующие добавки: 6% алюминия, 6-10% вольфрама, тантала, рения и немного рутения. Они позволяют добиться максимальных высокотемпературных характеристик для литых сплавов на основе никеля (есть соблазн еще повысить их, используя больше рения, но он безумно дорог). Перспективным направлением считается использование силицида ниобия, но это - дело далекого будущего. Но вот сплав залит в форму при температуре 1450 оС и вместе с ней охлаждается. Остывающий металл кристаллизуется, образуя отдельные равноосные, то есть примерно одинакового размера по всем направлениям, зерна. Сами же зерна могут получаться и крупными и мелкими. Сцепляются они ненадежно, и работающие лопатки разрушались по границам зерен и разлетались вдребезги. Ни одна лопатка не могла проработать дольше 50 часов. Тогда мы предложили ввести в материал формы для литья модификатор - кристаллики алюмината кобальта. Они служат центрами, зародышами кристаллизации, ускоряющими процесс образования зерен. Зерна получаются однородными и мелкими. Новые лопатки стали работать по 500 часов. Эта технология, которую разработал Е. Н. Каблов, работает до сих пор, и работает хорошо. А мы в ВИАМе нарабатываем алюминат кобальта тоннами и поставляем его на заводы. Мощность реактивных двигателей росла, температура и давление газовой струи повышались. И стало ясно, что многозеренная структура металла лопатки в новых условиях работать не сможет. Нужны были другие идеи. Они нашлись, были доведены до стадии технологической разработки и стали называться направленной кристаллизацией. Это значит, что металл, застывая, образовыва ет не равноосные зерна, а длинные столбчатые кристаллы, вытянутые строго вдоль оси лопатки. Лопатка с такой структурой станет очень хорошо сопротивляться излому. Сразу вспоминается старая притча про веник, который переломить не удается, хотя все его прутики по отдельности ломаются без труда. КАК ПРОИЗВОДЯТ НАПРАВЛЕННУЮ КРИСТАЛЛИЗАЦИЮ Чтобы кристаллы, образующие лопатку, росли должным образом, форму с расплавленным металлом медленно вынимают из зоны нагрева. При этом форма с жидким металлом стоит на массивном медном диске, охлаждаемом водой. Рост кристаллов начинается снизу и идет вверх со скоростью, практически равной скорости выхода формы из нагревателя. Создавая технологию направленной кристаллизации, пришлось измерить и рассчитать множество параметров - скорость кристаллизации, температуру нагревателя, градиент температуры между нагревателем и холодильником и др. Требовалось подобрать такую скорость движения формы, чтобы столбчатые кристаллы прорастали на всю длину лопатки. При соблюдении всех этих условий вырастают 5-7 длинных столбчатых кристаллов на каждый квадратный сантиметр сечения лопатки. Эта технология позволила создать новое поколение авиационных двигателей. Но мы пошли еще дальше. Изучив рентгенографическими методами выращенные столбчатые кристаллы, мы поняли, что всю лопатку целиком можно сделать из одного кристалла, который не будет иметь межзёренных границ - наиболее слабых элементов структуры, по которым начинается разрушение. Для этого сделали затравку, которая позволяла только одному кристаллу расти в заданном направлении (кристаллографическая формула такой затравки 0-0-1; это означает, что в направлении оси Z кристалл растет, а в направлении X-Y - нет). Затравку поставили в нижнюю часть формы и залили металл, интенсивно охлаждая его снизу. Вырастающий монокристалл приобретал форму лопатки. Кстати, первая публикация об этой технологии появилась в журнале "Наука и жизнь" еще в 1971 году, в № 1. Американские инженеры применяли для охлаждения медный водоохлаждаемый кристаллизатор. А мы после нескольких экспериментов заменили его ванной с расплавленным оловом при температуре 600-700 К. Это позволило точнее подбирать необходимый градиент температуры и получать изделия высокого качества. В ВИАМе построили установки с ваннами для выращивания монокристалличес ких лопаток - очень совершенные машины с компьютерным управлением. В 1990-х годах, когда распался СССР, на территории Восточной Германии остались советские самолеты, в основном истребители МиГ. У них в двигателях стояли лопатки нашего производства. Металл лопаток исследовали американцы, после чего довольно скоро их специалисты приехали в ВИАМ и попросили показать, кто и как его создал. Оказалось, что им была поставлена задача сделать монокристаллические лопатки метровой длины, которую они решить не могли. Мы же сконструировали установку для высокоградиентного литья крупногабаритных лопаток для энергетических турбин и попытались предложить свою технологию Газпрому и РАО "ЕЭС России", но они интереса не проявили. Тем не менее у нас уже практически готова промышленная установка для литья метровых лопаток, и мы постараемся убедить руководство этих компаний в необходимости ее внедрения. Кстати, турбины для энергетики - это еще одна интересная задача, которую решал ВИАМ. Самолетные двигатели, выработавшие ресурс, стали использовать на компрессорных станциях газопроводов и в электростанциях, питающих насосы нефтепроводов (см. "Наука и жизнь" № 2, 1999 г.). Сейчас стала актуальной задача создать для этих нужд специальные двигатели, которые работали бы при гораздо меньших температурах и давлении рабочего газа, но гораздо дольше. Если ресурс авиационного двигателя порядка 500 часов, то турбины на нефтегазопроводе должны работать 20-50 тыс. часов. Одним из первых ими начало заниматься самарское конструкторское бюро под руководством Николая Дмитриевича Казнецова. ЖАРОПРОЧНЫЕ СПЛАВЫ Монокристаллическая лопатка вырастает не сплошной - внутри у нее имеется полость сложной формы для охлаждения. Совместно с ЦИАМом мы разработали конфигурацию полости, которая обеспечивает коэффициент эффективности охлаждения (отношение температур металла лопатки и рабочего газа), равный 0,8, почти в полтора раза выше, чем у серийных изделий. Вот эти лопатки мы и предлагаем для двигателей нового поколения. Сейчас температура газа перед турбиной едва дотягивает до 1950 К, а в новых двигателях она дойдет до 2000-2200 К. Для них мы уже разработали высокожаропрочные сплавы, содержащие до пятнадцати элементов таблицы Менделеева, в том числе рений и рутений, и теплозащитные покрытия, в которые входят никель, хром, алюминий и иттрий, а в перспективе - керамические из оксида циркония, стабилизированного оксидом иттрия. В сплавах первого поколения присутствовало небольшое количество углерода в виде карбидов титана или тантала. Карбиды располагаются по границам кристаллов и понижают прочность сплава. От карбида мы избавились и заменили рением, повысив его концентрацию от 3% в первых образцах до 12% в последних. Запасов рения у нас в стране мало; есть месторождения в Казахстане, но после развала Советского Союза его полностью скупили американцы; остается остров Итуруп, на который претендуют японцы. Зато рутения у нас много, и в новых сплавах мы успешно заменили им рений. Уникальность ВИАМа заключается в том, что мы умеем разрабатывать и сплавы, и технологию их получения, и методику отливки готового изделия. Во все лопатки вложен огромный труд и знания всех работников ВИАМа. См. в номере на ту же тему Е. КАБЛОВ - ВИАМ - национальное достояние. А. ЖИРНОВ - Крылатые металлы и сплавы. М. БРОНФИН - Испытатели - исследователи и контролеры. Академики дают разрешение на беспосадочный перелет Н. С. Хрущева в Нью-Йорк на сверхдальнем самолете ТУ-114 . И. ФРИДЛЯНДЕР - Старение - не всегда плохо. Б. ЩЕТАНОВ - Тепловая защита "Бурана" началась с листа кальки. С. МУБОЯДЖЯН - Плазма против пара: победа за явным преимуществом . БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ. Э. КОНДРАШОВ - Без неметаллических деталей самолеты не летают. И. КОВАЛЕВ - В науку - со школьной скамьи . С. КАРИМОВА - Коррозия - главный враг авиацииc. А. ПЕТРОВА - Посадить на клей. www.nkj.ru Хвостовики рабочих лопаток турбины — что это, типы и конструкцииХвостовик — один из самых напряженных и ответственных элементов лопатки. С его помощью она крепится на диске. Выбор типа хвостовика для рабочей лопатки определяется двумя факторами: нагрузкой, создаваемой лопаткой, и технологическим оборудованием турбинного завода. На рис. 11 показан один из простейших хвостовиков — Т-образный, применяемый для лопаток малой длины. Для установки рабочих лопаток на периферии диска выполняют окружной паз по профилю хвостовика лопатки. Для заводки лопаток в диск с двух его противоположных сторон делаются колодцы (рис. 11 б), через которые набираются и заводятся по окружности лопатки. Последними непосредственно в колодцы устанавливают замковые лопатки (рис. 11, в) и крепят их к диску цилиндрическими заклепками. Хвостовики рассмотренной конструкции пригодны только для коротких лопаток, центробежная сила которых невелика. При больших высотах лопаток центробежная сила R, приложенная в плоскостях контакта вызывает в сечениях диска высокие напряжения изгиба. Это может привести в зоне высоких температур к появлению трещины длительной прочности и требует увеличения толщины диска на периферии. Для уменьшения напряжений в ободе диска на хвостовой части лопатки выполняют замки (рис.13) с плотным контактом поверхностей хвостовика и диска. Под действием центробежной силы R j, приложенной к опорной поверхности обода в месте контакта, возникает сила R2, уменьшающая изгибающие напряжения в сечении В—В. Т-образные хвостовики широко применяют ЛМЗ и ТМЗ в турбинах разных типов.

Рис 11 Рабочая лопатка с Т-образным хвостовиком а- хвостовое соединение; б — колодец для заводки лопаток; в — крепление замковой рабочей лопатки заклепкой, г — разгиб щеки диска центробежной силой лопатки. На рис. 12 показан простейший вильчатый хвостовик 1, выполненный в виде вилки, насаживаемый сверху на диск 2 и закрепляемый на нем двумя заклепками 3. Вильчатое хвостовое соединение не требует специальных замковых лопаток и допускает легкую смену поврежденных лопаток без разлопачивания всего диска (как это требуется для замены лопатки с Т-образными или грибовидными хвостовиками). Рассмотренные хвостовики пригодны для крепления лишь относительно коротких лопаток из-за их малой несущей способности. Увеличение числа вилок (рис. 3.10) позволяет увеличить число поверхностей среза с самого слабого элемента — цилиндрических заклепок. Для лопаток последних ступеней используется елочный хвостовик с торцевой заводкой, большое число опорных поверхностей которого обеспечивает высокую несущую способность. Хвостовик и паз в диске под его заводку выполнены по дуге окружности, для того чтобы корневое сечение лопатки располагалось на полке хвостовика без свисания кромок. Это обеспечивает высокую усталостную прочность лопатки. Каждая лопатка крепится в осевом направлении с помощью двух пластинчатых стопоров, один конец каждого из которых перед заводкой лопатки в паз отгибается в тело хвостовика, а второй — на поверхность диска.

Рис. 12 Рабочая лопатка с простейшим вильчатым хвостовиком

Рис.13. Рабочая лопатка с Т-образным хвостовиком и замками Поделитесь материалом с друзьями в социальных сетяхhelpinginer.ru | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||

|

|

||||||||||||||||||

|

-1.jpg)