Содержание

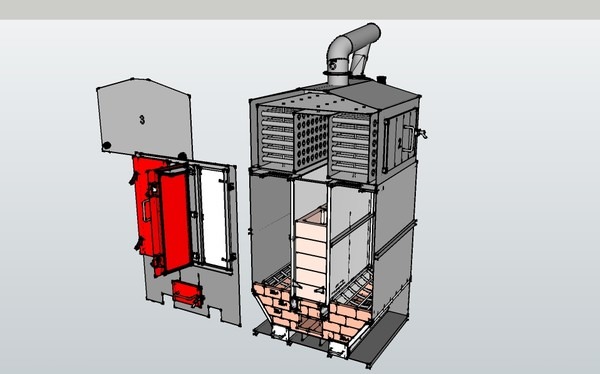

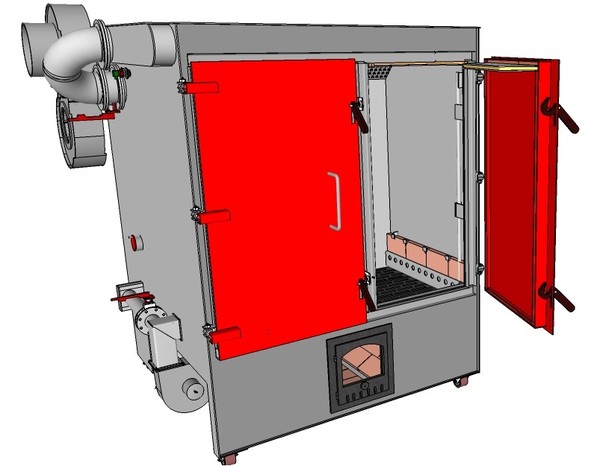

Котел для сжигания отходов древесины (опилки, стружка, щепа)

Рады Вам представить «НОВИНКУ» от производителя твердотопливных котлов и отопительного оборудования!

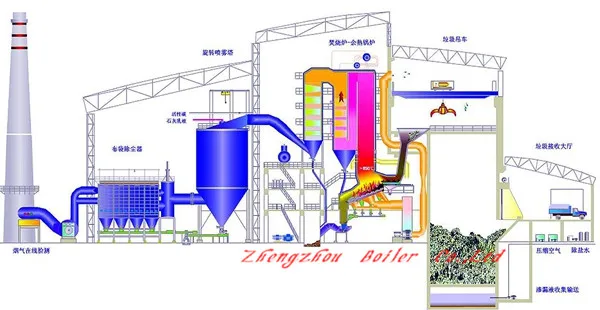

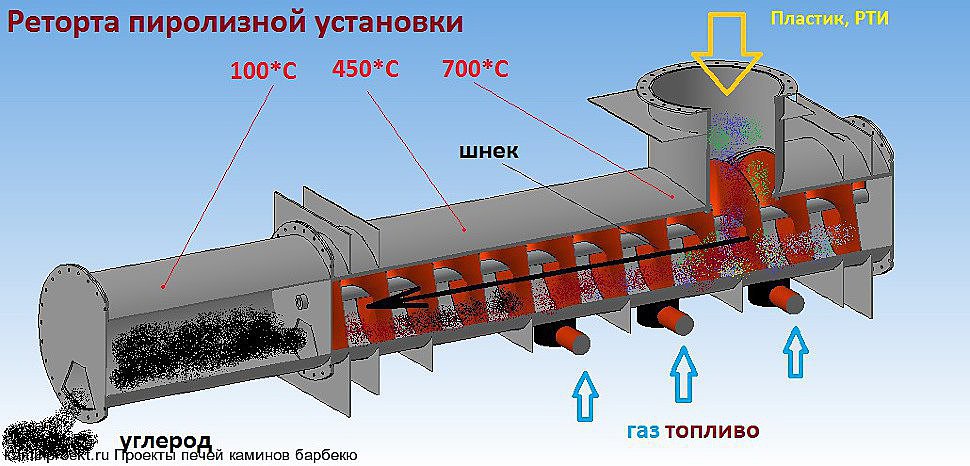

Отличительными чертами комплекса на твердотопливных котлах это гарантия обеспечения качественного процесса горения биомассы влажностью до 70%, современный дизайн, высокое качество используемых материалов и полная автоматизация работы . Процесс работы системы представляет из себя следующее: топливо поступает из бункера с помощью шнекового транспортера в сжигатель. В результате газификации (преобразования органической части твердого топлива в горючие газы при высокотемпературном окислении) образуется газ, который вместе с твердыми остатками направляется в область горелки, где и будет осуществляться их сжигания. Преимуществами газификации является большая эффективность сжигания топлива и низким уровнем выброса.

Система автоматического сжигания опилок состоит из следующих элементов:

При наличии собственных бесплатных отходов древесины котел окупится покупателю за 4-6 месяцев, по сравнению с ценами на газ в 2021 году. Поэтому, исходя из этого, энергетические комплексы используют обычно на таких объектах как: производство с использованием древесины, мебельные фабрики, предприятия по изготовлению пеллеты, брекетов и других производственных помещениях в который есть избыток отходов древесины .

Комплекс работает на таких типах топлива:

Для сжигания пригодны такие виды отходов древесины : кора, опилки, стружка, щепа, топливные пеллеты, торфобрикеты; а также отходы сельскохозяйственной деятельности: скорлупа орехов, стебли подсолнечника, солома и другие виды биомассы. Также для сжигания подойдут дрова (В аварийном режиме), для повышения универсальности котла, и предотвращения зависимости от типа топлива.

В большинстве случаев покупают энергетические комплексы для сжигания «опилок». При сжигании опилок образуется опасность, так как она обладает способностью моментального возгорания.

В стандартную комплектацию входит:

Дополнительные опции:

Система MAXUS AGRO оснащена такими противопожарными защитами:

Также при изготовлении газогенератора, выполненная инновационная система обогащения кислорода в горелке, через подачу холодного воздуха, которая исключает появление плазмы, что в свою очередь предотвращает образование взрывной ситуации. Через подачу холодного воздуха сжигатель охлаждается. Воздух подается в тирсоспалювач через колосники, которые находятся над дном газогенератора, тем самым в топку горения подается нагретый воздух с свежим кислородом.

Для правильного подбора комплекса для сжигания отходов древесины, Вам достаточно всего лишь позвонить нашим менеджерам, и они Вам с радостью помогут.

Обязательно необходимо указать:

Влажность сыпучего топлива делится на три типа:

Энергетический комплекс подбирается в зависимости от многих факторов, так как сжигание каждого из видов сыпучего топлива имеет свои особенности!

Преимущества комплексов:

Все технические требования по котельной будут предоставлены покупателю перед продажей энергетического комплекса. Габаритные размеры и присоединительные размеры указаны в карточке товара, а также в техническом паспорте изделия .

5.

Одно из растений, активно аккумулирующих солнечную энергию, — это сахарный тростник. Сбраживая тростниковый сахар до этилового спирта, получают еще один вид синтетического жидкого топлива, пригодного для двигателей внутреннего сгорания. В 80-е годы в Бразилии работали 400 тысяч автомобилей на спиртовом топливе и 5000 спиртозаправочных станций. Добавка спирта к низкооктановому бензину в количестве 20% повышает его октановое число, в этом случае не требуются дорогие присадки, применяемые в высокооктановых бензинах.

В качестве сырья для производства синтетического топлива может использоваться кукуруза и ее отходы. Углеводы кукурузы сбраживаются в зерновой спирт. Процесс получения зернового спирта предельно прост, в течение столетий его применяли в самогонных аппаратах. Спирты, пригодные как энергетическое топливо, получают также путем гидролиза древесины. Из рапса и некоторых других масличных культур получают масло, которое может использоваться в качестве топлива для дизельных двигателей.

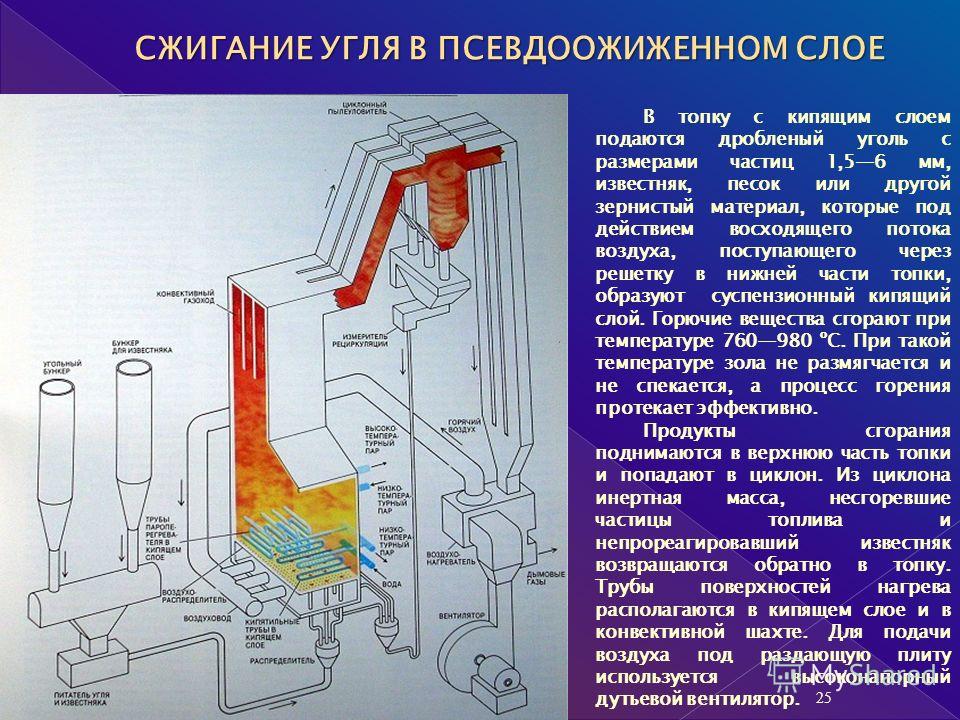

Котлы с кипящим слоем

При сжигании топлива в топках с высокой температурой образуется большое количество диоксида азота NO2. Это высокотоксичный газ бурого цвета с удушливым запахом. При снижении температуры в топке до 1000оС и ниже диоксид азота почти не образуется. Это достигается сжиганием твердого топлива (каменного и бурого угля, сланца, древесных отходов, бытового мусора и т.д.) в кипящем (псевдоожиженном) слое.

Мелкозернистый горючий материал, размещенный на решетке топки, продувается снизу воздухом со скоростью, превышающей предел устойчивости плотного слоя. «Скорость ожижения» зависит от плотности горючего материала и от крупности частиц, обычно она находится в пределах 0,9…2,3 м/с. Возможные состояния системы «газ – частицы топлива» показаны на рис. 5.1.

При скорости продувки меньше критической (схема 1) частицы топлива лежат в плотном слое. Это – обычная слоевая топка. В топку с кипящим слоем (схема 2) первичный воздух подается снизу, измельченное топливо вводится через патрубок слева.

С дальнейшим увеличением скорости продувки (схема 3) все большее количество мелких частиц выносится из кипящего слоя, происходит

49

Рис. 5.1. Топки с кипящим слоем:

1 – слоевое сжигание; 2 – кипящий слой с пузырями; 3 – переход к пневмотранспорту; 4 – циркулирующий кипящий слой

переход к режиму пневмотранспорта. В этом случае целесообразно применять сепарацию несгоревшего топлива (обычно в циклонных аппаратах газоочистки) с возвратом отсепарированных частиц в кипящий слой (схема 4). Такой режим работы топки называют «циркулирующим кипящим слоем».

Внутри слоя размещаются трубы с нагреваемым теплоносителем, который отводит выделяемую теплоту.

Кипящий слой на 90% и более состоит из частиц золы или специально добавляемого инертного материала (известняка, доломита, шамотной крошки). Поэтому в кипящем слое можно сжигать материалы с очень высокой зольностью. Введение известняка позволяет резко снизить выбросы диоксида серы SO2 – этот токсичный газ переходит в безвредный гипс СaSO4, удаляемый из топки вместе с золой. Увеличение концентрации топлива в слое приводило бы к появлению в продуктах сгорания водорода Н2 и оксида углерода СО.

Топки с кипящим слоем широко используются в промышленности для обжига различных руд, колчеданов в сернокислотном производстве и т.п. В Финляндии, Швеции котлы с кипящим слоем широко применяются для утилизации отходов лесной промышленности (щепы, коры, опилок) и

50

|

для сжигания фрезерного и куско- |

|

||

|

вого торфа. |

|

||

|

Франции котлы с кипящим слоем |

|

||

|

все шире применяются на ТЭС. В |

|

||

|

США мощность котельных устано- |

|

||

|

вок с кипящим слоем достигла 200 |

|

||

|

МВт. На рис. 5.2 показана схема |

|

||

|

топки с циркулирующим кипящим |

|

||

|

слоем фирмы BDC (США). В пат- |

|

||

|

рубок 1 подается первичный воз- |

|

||

|

дух, через шнековый питатель 2 – |

|

||

|

измельченный известняк, через |

|

||

|

патрубок 3 – топливо. |

|

||

|

продолжается горение взвешенных |

|

||

|

частиц топлива. В циклоне 6 про- |

|

||

|

исходит очистка уходящих газов. |

|

||

|

Уловленные |

частицы догорают в |

|

|

|

бункере, в котором размещены |

|

||

|

змеевиковые |

теплообменники, |

Рис. 5.2. Топка с кипящим слоем |

|

|

греющие питательную воду котла. |

|||

|

Дополнительный воздух для дожи- |

фирмы ВDС: |

||

|

1 – первичный воздух; 2 – известняк; |

|||

|

гания твердого уноса подается че- |

|||

|

3 – топливо; 4 — вторичный воздух; 5 – |

|||

|

рез патрубок 8. |

|||

|

камера топки; 6 – циклон; 7 – подача |

|||

|

Применение топок с кипя- |

|||

|

воды; 8 — воздух |

|||

|

щим слоем |

позволяет утилизиро- |

|

|

вать громадное количество угольных отходов, накопленных в терриконах около угольных шахт и обогатительных фабрик. В отвальной пустой породе содержится значительное количество неиспользованного твердого топлива, самовозгорание которого приводит к загрязнению атмосферы дымом, оксидами серы и азота.

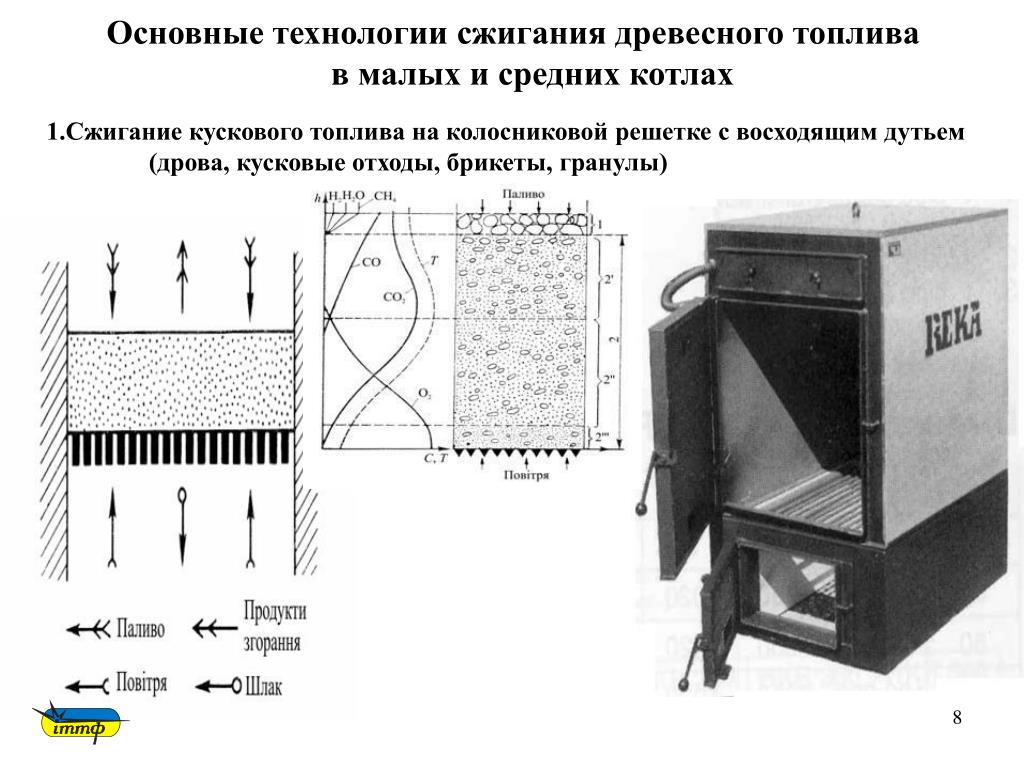

Сжигание древесных отходов

Измельченные древесные отходы (кора, щепа, опилки) имеют теплоту сгорания сухой массы 18…20 МДж/кг. После механического обезвоживания в отжимных аппаратах они имеют влажность Wр = 55…60% и теплоту сгорания около 6 МДж/кг. Отходы обычно сжигаются в котлахутилизаторах, оборудованных слоевыми топками с наклонными колосниковыми решетками.

Для растопки котла и обеспечения устойчивого горения используются мазутные или газовые горелки. Уходящие из котла дымовые газы используются для сушки отходов. При снижении влажности отходов до 40%

51

повышаются КПД и стабильность работы котла, снижается расход мазута или газа

На целлюлозно-бумажных комбинатах наряду с производством целлюлозы применяется технология термохимической обработки древесных отходов для получения сахаров и смол, на основе которых вырабатываются кормовые дрожжи и технические спирты. Побочным продуктом этого производства является лигнин, включающий полисахариды, фенольные группы, смолы. Исходный лигнин представляет собой влажную массу, содержащую до 65% воды, 21% углерода, 2% водорода, 1,4% серы.

Лигнин сжигают в камерных топках паровых котлов, оборудованных мельницами-вентиляторами. Предварительно топливо подсушивают нагретым воздухом и отходящими газами котла.

Близкие к лигнину свойства имеет черный щелок, содержащий около 60% органических веществ. Сухой щелок имеет теплоту сгорания около 16 МДж/кг. Щелок распыляют механическими форсунками грубого распыла в камерных топках котлов. После испарения из капель влаги мелкодисперсные частицы слипаются в ококсованные гранулы, называемые в эксплуатации огарком. Огарок выпадает на под топки, поэтому сгорание происходит частично в слое и частично – в объеме топки. Соответственно применяется двухступенчатая подача воздуха в топку: первичный воздух подается на слой огарка, вторичный – в области расположения форсунок. Расход первичного воздуха составляет 50…60% от общего расхода. Выделяемая теплота частично расходуется на реакцию разложения щелока (пиролиз).

Котлы для сжигания иловых осадков

Иловые осадки сжигают в специализированных котлах-рекупера- торах с кипящим слоем. Отходящие газы в таких котлах имеют температуру 850…900оС. Их теплота используется для нагревания дутьевого воздуха, подаваемого в котел. Кроме того, вырабатывается пар низких параметров для целей отопления и горячего водоснабжения.

На рис. 5.3 показана широко применяемая в Западной Европе установка для сжигания иловых осадков, выпускаемая французской фирмой «Пирофлуид» и доработанная для условий эксплуатации в России Центральным котлотурбинным институтом. Такая установка введена ГУП «Водоканал Санкт-Петербурга» и эксплуатируется на очистных сооружениях «Остров Белый».

Сырой иловый осадок, в котором содержание сухого вещества составляет около 4%, подсушивается за счет теплоты вырабатываемого котлом пара, к нему добавляется флокулянт, способствующий образованию комков. На центрифугах 2, выпускаемых с участием АОЗТ «Кировэнергомаш», отделяется жидкая фаза.

52

Рис. 5.3. Схема установки для сжигания иловых осадков:

1 – поршневой насос; 2 – центрифуга; 3 – печь; 4 – пар к потребителю; 5 – котел;

6 – система очистки уходящих газов; 7 – вывод увлажненной золы;

8 — воздуходувка

печи загружается слоем гравия. Под решетку подается воздух, закачиваемый воздуходувкой 7 и нагретый в регенеративных теплообменниках парового котла до 600оС. Осадки сжигаются в кипящем слое, продукты сгорания с температурой 850оС направляются в котел-утилизатор 5. Вырабатываемый в котле пар расходуется на нужды теплофикации предприятия и частично – на подсушивание сырого осадка. Уходящие газы проходят очистку от золы и токсичных газовых примесей в скруббере 6 и перед выбросом в атмосферу дополнительно подогреваются в теплообменнике.

Производительность установки составляет 62 тонны сухого вещества в сутки.

53

Информация о котлах для преобразования отходов в энергию

Перейти к содержимому

Энергетический котел на отходахCarl Abrahamsson2021-10-08T10:55:33+00:00

Установки по переработке отходов в энергию превращают отходы в ценную энергию и сводят к минимуму необходимость вывоза на свалки

Общая информация

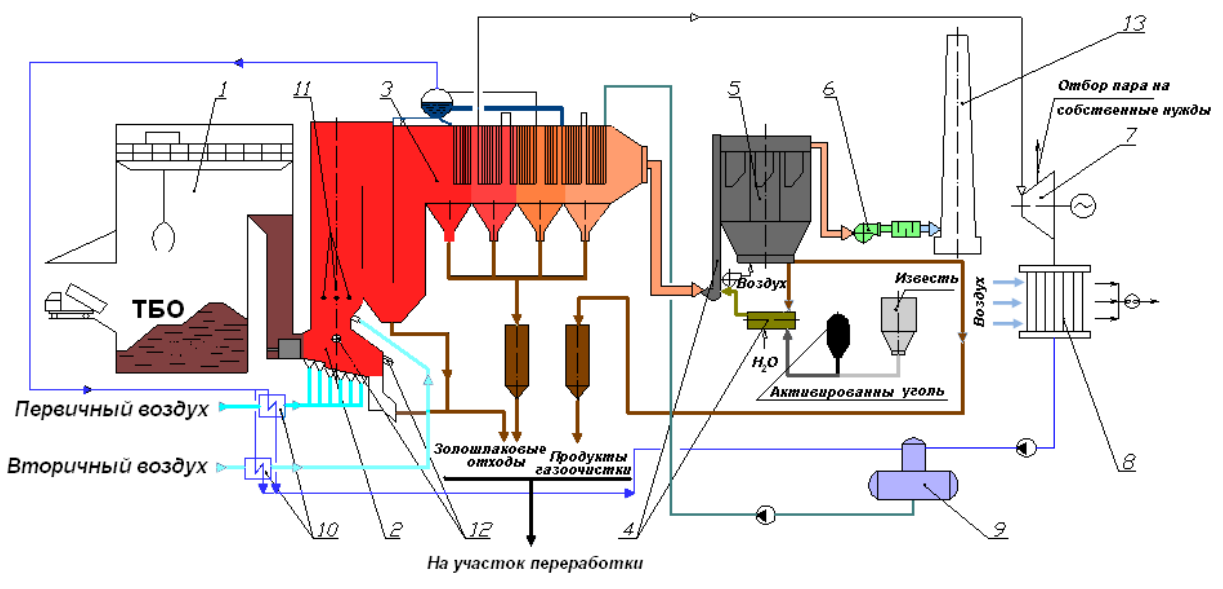

Процесс переработки отходов в энергию

Отходы в энергию (WtE) — это процесс производства энергии в виде электричества и/или тепла в результате сжигания отходов.

Об очистке

Системы очистки от сажи для котлов, работающих на отходах и энергии

Инфразвуковая звуковая очистка предлагает экономичное и эффективное решение для предотвращения накопления сажи в котлах, тем самым снижая потребность в традиционных системах очистки от сажи, которые изнашиваются при нагревании. обменники и требуют много обслуживания. Типичными приложениями для системы инфразвуковой очистки на мусоросжигательных заводах являются экономайзер и SCR. Для нашей оптимизации сажеуловителей HISS™ все выдвижные паровые сажеуловители являются мишенями для оптимизации, экономии пара или, например, снижения расхода топлива. улучшение паровых показателей за счет более частого продувки сажеуловителей в проблемных местах, без увеличения общего расхода пара сажеобдувочными аппаратами.

Преимущества

Преимущества наших систем очистки для клиентов:

Снижение или устранение расхода пара на паровую продувку сажи.

Уменьшена или устранена необходимость дробовой очистки. Снижение или исключение эксплуатационных расходов и затрат на техническое обслуживание системы дробеструйной очистки.

Увеличенный срок службы теплообменников. Неабразивная инфразвуковая очистка увеличивает срок службы теплообменников за счет снижения потребности в обычных системах очистки. Инфразвуковая очистка не способствует коррозии или эрозии теплообменников. Наша оптимизация сажеобдувочных машин снизила расход пара и износ труб на 50 %.

Более низкий и стабильный перепад давления. Инфразвуковая очистка достигает областей, недоступных для обычных систем очистки от сажи.

Меньше простоев при ручной очистке. Увеличение доступности и производства энергии.

Решения

Наши решения для котлов-утилизаторов

Оптимизированная паровая продувка

Инфразвуковая очистка

CFD Simulation

Анализ работы

Ссылки на котлы на отходах для получения энергии

Ларс2022-03-16T15:17:30+00:00

Веб-семинар

Отчет МГЭИК от августа 2021 года и результаты COP26 ясно показывают, что энергетическая отрасль должна еще больше сосредоточиться на достижении своих целей в области пригодности.

Подробнее

управление теплом2020-12-06T17:14:13+00:00

Тематические исследования

В компании SYSAV Kraftvärmeverk для поддержания чистоты экономайзера и зоны конвекции использовалась непрерывная впрысковая очистка. Электростанции приходилось каждые 10-12 недель останавливать котлы для ручной очистки экономайзера и зоны конвекции.

Узнать больше

Карл Абрахамссон2021-12-15T11:54:16+00:00

Тематические исследования

Практический пример и результаты нашей установки инфразвуковой очистки котла ВЭО на Ряверкет. Ранее на «Ряверкет» в экономайзерах применялась продувка паром сажи три раза в сутки.

Узнать больше

Карл Абрахамссон2021-12-15T10:03:34+00:00

Тематические исследования

Тематическое исследование и результаты нашей установки инфразвуковой очистки на котле WtE в Адвен Мора.

Узнать больше

Дополнительные ссылки

Содержание, связанное с котлами на отходах для получения энергии

Lars2022-03-30T09:20:52+00:00

Информационные документы

В этом техническом документе основное внимание уделяется проблемам, связанным со сжиганием сложных видов топлива, таких как бытовые отходы, промышленные отходы и отходы от сноса. В первой главе мы представим проблемы и решения для повышения эффективности и чистоты котлов

Узнать больше

Карл Абрахамссон2021-02-22T10:08:12+00:00

Информационные документы

Информационный документ для бесплатной загрузки, посвященный инфразвуку и снижению выбросов от управления теплом

Подробнее

heatmanage2021-02-22T10:09:14+00:00

Информационные документы

Информационный документ для бесплатной загрузки, посвященный сравнению инфразвука и слышимого звука как метода акустической очистки

Узнать больше

Дополнительный контент

Перейти к началу

«Самый большой в мире котел для сжигания отходов»

Новый котел Block 6 в Вестеросе, Швеция, представляет собой многотопливную установку, которая может использовать как отходы, так и биомассу.

Вид на котельную с подачей биомассы слева и отходами в центре. Вид на котельную с подачей биомассы слева и отходами в центре.

– Это началось в 2008 году, когда я начал работать в Mälarenergi в качестве руководителя проекта, – сказал Магнус Эрикссон, который сейчас отвечает за разработку установок в компании. Тогда мы работали над определением состояния существующих объектов. В течение долгого времени компания видела, что есть необходимость обновить объект. У Mälarenergi четыре цели; ремонтировать и модернизировать объекты, поддерживать низкие ставки расходов на отопление для клиентов, снижать топливный риск и сокращать выбросы углекислого газа (CO2). Благодаря новым объектам Блока 6 компания Mälarenergi вдвое сократила выбросы CO2.

– Мы сократили выбросы CO2 с 600 000 тонн до примерно 250 000 тонн в год, – сказал Магнус Эрикссон.

Совместное сжигание лучше, чем газификация

В 2008 году у Mälarenergi была топливная смесь с относительно большим количеством ископаемого углерода. Доходы от сертификатов на электроэнергию для котла 4 и котла 5 должны были закончиться в 2013 году. Сертификаты на электроэнергию являются частью национальной шведской схемы премий для производителей электроэнергии из возобновляемых источников. По словам Эрикссона, было два фактора, которые стимулировали интерес к инвестициям в новый котел базовой нагрузки, использующий отходы в качестве топлива.

– Сначала мы рассмотрели возможность строительства завода по газификации для производства газа из отходов в энергию, подающего газ в существующий котел 4. На бумаге это выглядело лучшим вариантом по сравнению со строительством нового завода с циркулирующим кипящим слоем (ЦКС). ) или колосниковый котел. Это было даже выгоднее, чем строительство котла на биомассе в качестве базовой нагрузки.

Оказалось, что Котел 4 изношен больше, чем ожидалось. Это потребовало бы высоких затрат на техническое обслуживание, и казалось, что будет трудно справиться с необходимыми паровыми данными.

– Мы получили предложение по установке газификации, но не нашли в предложении коммерческих условий. В то время в Лахти, Финляндия, был аналогичный объект, который сначала нужно было ввести в эксплуатацию и запустить в тестовом режиме. Сочетание плохого состояния котла 4 и отсутствия коммерческих условий для решения по газификации означало, что мы сделали перезагрузку и пришли к выводу, что совместное сжигание было лучшим вариантом. Это решение было завершено, сказал Магнус.

CFB для параметров пара

Контракты на каждый из основных компонентов процесса были подписаны в декабре 2011 года.

– Мы выбрали котел с ЦКС, поскольку нам нужен был один котел. Если бы мы выбрали колосниковый котел, нам пришлось бы построить два.

Котел может принимать до 60 тонн отходов в час. Одним из преимуществ технологии ЦКС по сравнению с колосниковой является то, что она обеспечивает более высокую электрическую мощность, поскольку установка может обеспечивать более высокие параметры пара. Блок 6 может подавать пар при 470 °C и давлении 75 бар.

– Колосниковые котлы обычно рассчитаны на температуру до 425 °C. Отличие заключается в том, что концевые подогреватели сидят в песчаном замке на котле с ЦКС, а значит защищены от коррозии. В пароперегревателе, расположенном в дымовых газах, температура достигает примерно 380 °C. По словам Янссон, это сопоставимо с коррозией колосникового котла, когда пароперегреватель в дымоходе работает при температуре около 425 °C.

Это означает, что в пароперегревателе требуются менее современные материалы, что приводит к снижению капиталовложений и затрат на техническое обслуживание, а также к получению более качественных параметров пара, обеспечивающих более высокую выходную мощность по сравнению с котлами с колосниковыми решетками.

Адаптирован для обслуживания

Котел был поставлен шведским подразделением Valmet, при этом большая часть инженерных работ была выполнена Valmet в Тампере, Финляндия. Это традиционный котел ЦКС с большим количеством кирпичной кладки.

– Он подходит для обслуживания, поскольку у нас есть мостовой кран, чтобы мы могли поднимать элементы пароперегревателя, когда в будущем их потребуется заменить. Мы ожидаем, что самые горячие пароперегреватели продержатся не менее двух лет, но, надеюсь, четыре-пять лет. По словам Саймона Янссона, их можно будет очень быстро заменить.

Двумя важными элементами котла, работающего на утилизаторе, являются подача топлива и удаление золы, так как через систему необходимо перемещать большие объемы и сложные фракции золы.

– Котел также имеет дополнительный вход для биомассы. Немного необычно иметь отдельные записи для отходов и биомассы. Имеются четыре линии ввода отходов и две линии подачи биомассы, что обеспечивает повышенную надежность.

Уникальная подготовка топлива

В качестве отработанного топлива используются рассортированные бытовые и промышленные отходы. Доля, доставляемая автомобильным транспортом из области, будет постепенно увеличиваться.

– Сегодня 80 процентов импортируется морским транспортом. В год будет около 100 лодок. Но цель состоит в том, чтобы 50 процентов доставлялись местными грузовиками. Всего у нас есть разрешение на получение 540 000 тонн. Но на практике, по нашим оценкам, будет около 400 000 тонн в год, — говорит Магнус Эрикссон.

Отработанное топливо поступает на ТЭЦ упакованным в тюки, которые можно временно хранить на большом охлаждаемом складе. Mälarenergi купила существующее промышленное здание и превратила его в топливный склад. Рядом со складом топлива находится уникальный завод по переработке топлива, поставленный финской компанией BMH.

— Мы измельчаем топливо, а затем улавливаем загрязняющие вещества в три этапа. Во-первых, магнитная сепарация, за которой следует немагнитная сепарация цветных металлов, таких как алюминий и нержавеющая сталь, и, наконец, у нас есть воздушное сито, которое отделяет тяжелые фракции. Котел с ЦКС требует лучшего разделения и разложения топлива по сравнению с котлом с колосниковой решеткой, но это также означает, что мы можем перерабатывать больше металлических фракций из отходов, объясняет Магнус.

Лето с запахом

Первое лето с Блоком 6 характеризовалось запахом.

– Это было тяжелое лето с большим давлением со стороны местных жителей. На какое-то время я посидел, позвонил каждому из соседей, чтобы попытаться объяснить ситуацию, — рассказывает Магнус Эрикссон.

Магнус Эрикссон приводит несколько примеров проблем и предпринятых или запланированных действий для их решения.

– Мы используем фильтры с активированным углем, чтобы избавиться от запаха, но оказалось, что они держатся не так долго, как мы ожидали. Мы пересматриваем работу угольных фильтров, чтобы улучшить их работу. Мы лучше следим за содержанием влаги в фильтрах и работаем над предварительным нагревом фильтров. Здание подготовки топлива имеет 13 фильтровальных отсеков, в каждом фильтре по 5 тонн активированного угля. Углерод меняли дважды и сейчас снова собираемся менять.

– У нас есть комиссия по запахам в Вестеросе, состоящая из горожан, обученных запахам, которые сообщают нам, если обнаруживают какие-либо запахи. Мы также работаем с поставщиками тюков отходов, чтобы гарантировать, что они будут доставлены целыми.

– Перерабатывающий завод разделен на зоны и персонал не может перейти из самой грязной зоны в другие части без переодевания. Мы перестроили раздевалки таким образом, чтобы сотрудники заходили с одной стороны и уходили с другой, чтобы держать запахи под контролем. Вначале сотрудники иногда уходили с перерабатывающего завода в офис или в город на обед, не переодевшись. Теперь у нас есть правила, позволяющие этого избежать, — говорит Магнус Эрикссон.

– Мы рассматриваем возможность забора отработанного воздуха от подготовки топлива и использования его в качестве воздуха для горения в котле, чтобы свести к минимуму риск распространения запаха. Мы также проверяем угольные фильтры на крытом буферном хранилище.

— Летом 2015 года запахов просто не будет, — говорит Магнус Эрикссон.

Следующий проект котла

Новый котел Блока 6 работает в качестве базовой нагрузки. Когда температура наружного воздуха начинает снижаться, котел 5 работает на топливе из биомассы. Котел 4 ранее работал на торфе и угле, но в настоящее время не используется. Вместо этого некоторые из старых котлов используются в качестве дополнительной пиковой нагрузки в самые холодные дни. В качестве топлива они используют сосновую смолу и ископаемое масло. Следующим шагом для Mälarenergi является строительство дополнительной когенерационной установки под названием Блок 7. Этот проект сейчас находится на стадии изучения. Планируется, что мощность энергоблока 7 составит 150 МВт, и его завершение планируется в 2020 году. Это позволит Mälarenergi еще больше сократить выбросы парниковых газов. Ожидается, что в качестве топлива будет использована древесина.

— Стратегическое решение может быть принято в течение первого квартала 2015 года.

В США, Англии,

В США, Англии, В объеме 5

В объеме 5

Добавить комментарий