Содержание

4.6. Испытания строповых устройств [Введены в действие с 1 декабря 2006 года | ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ] — последняя редакция

МЕНЮ ТОП НПА

-

Законодательство РФ

-

Судпрактика РФ

-

Поиск

-

Новое

-

Образцы

-

Контакты

-

Кодексы

-

Важные Законы

-

Постановления

-

Указы

-

НПА по Органам власти

-

НПА по темам

-

ВАС РФ

-

Верховный Суд РСФСР

-

Верховный Суд РФ

-

Верховный Суд СССР

-

Конституционный Суд РФ

-

Суд Евразийского экономического союза

-

Суд ЕврАзЭС

-

Суд по интеллектуальным правам

-

Поиск по Законодательству и Судпрактике

-

Последние обновления

-

Последние новости

-

Служба поддержки

Вездепо Законодательствупо Судпрактике

Весь документ

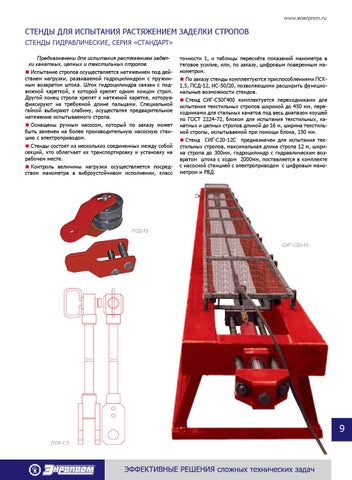

4. 6. Испытания строповых устройств

4.6.1. Строповые устройства (подъемные цапфы, кантовочные крюки и др.) должны быть испытаны на прочность конструкций и сварных соединений подъемом и выдержкой в поднятом положении в течение 5 мин. с увеличенной на 25% массой оборудования.

4.6.2. После снятия нагрузки сварные соединения строповых устройств должны быть подвергнуты капиллярному контролю, а сварные швы их приварки к корпусу — капиллярному контролю и испытываться на герметичность.

<<< 4.5. Монтаж4.5. Монтаж [Введены в действие с 1 декабря 2006 года | ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ]

4.7. Гидравлические (пневматические) испытания4.7. Гидравлические (пневматические) испытания [Введены в действие с 1 декабря 2006 года | ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ] >>>

Методы испытаний | Устройства вводно-распределительные для жилых и общественных зданий — ГОСТ Р 51732-2001 | ГОСТ

Страница 7 из 11

9 Методы испытаний

9.

9.2 Проверку соответствия требованиям к конструкции ВРУ по 6.2.1, 6.2.5—6.2.26, 6.2.29—6.2.31, 6.2.33—6.2.35, 6.2.38, 6.3.1—6.3.10, 6.3.12—6.3.14,6.3.17—6.3.19, 6.3.21—6.3.25, 6.4.1, 6.4.5, 6.4.8, 6.4.9, 6.7.1—6.7.4, 6.7.13, 6.7.14 проводят сличением с конструкторской документацией.

9.3 Проверку возможности присоединения к зажимам проводников соответствующих сечений по 6.4.2—6.4.4 выполняют пробным монтажом, для чего к зажиму должны быть присоединены проводники наибольшего и наименьшего сечений и проверена степень их закрепления в зажиме. Методика проверки устанавливается в технических условиях на ВРУ конкретных типов в зависимости от конструкции зажимов.

9.4 Испытание на воздействие климатических факторов внешней среды по 6.1.3.4 должно проводиться согласно ГОСТ 16962.1. Методы испытаний устанавливаются в технических условиях на ВРУ конкретных типов.

9.5 Испытания на воздействие механических факторов внешней среды по 6.1.3.5 должны выполняться по ГОСТ 16962.2. Методы испытаний устанавливаются в технических условиях на ВРУ конкретных типов.

9.6 Испытания на пожароопасность изоляционных оболочек шкафных ВРУ по 6.2.2 и изоляционных оснований по 6.1.3, на которых крепятся контактные зажимы, следует проводить нагретой проволокой в соответствии с ГОСТ 27483.

Подготовка образцов к испытаниям — по этому же стандарту.

Температура нагрева образцов — по 6.2.2 и 6.2.3.

Испытания изоляционного основания зажимов должны проводиться во ВРУ или вне его.

При испытании изоляционное основание должно находиться в рабочем положении.

Нагретую проволоку в виде петли приводят в соприкосновение с каждой испытуемой частью один раз в любом месте. Испытания проводят при нормальных климатических условиях по ГОСТ 15150.

Критерии оценки результатов испытаний — по ГОСТ 27483.

Если в состав ВРУ входят контактные зажимы на номинальные токи до 63 А, конструкция которых соответствует ГОСТ 27924, то испытания изоляционных оснований с установленными на них зажимами могут проводиться по этому стандарту при помощи накальных элементов.

Примечания

1 Допускается не проводить испытания оболочек шкафных ВРУ класса II и изоляционных оснований зажимов, если они выпускаются по нормативной документации, в которой предусмотрены испытания на пожароопасность.

2 Не подвергаются испытаниям изоляционные основания зажимов, если они изготовлены из негорючих материалов (керамика, фарфор и т. п.).

9.7 Испытание на теплостойкость по 6.2.4 оболочек шкафных ВРУ класса II и изоляционных оснований, на которых крепят зажимы во ВРУ классов I и II, следует проводить согласно ГОСТ Р 51321.3.

9.8 Проверку функционирования дверец и их запорных устройств по 6.2.27 и 6.2.28 проводят трехкратным опробыванием их в работе.

9.9 Проверка механической прочности винтовых средств крепления съемных деталей по 6.2.32 должна проводиться по ГОСТ Р 51321.3.

Результаты испытаний считают удовлетворительными, если при испытании отсутствовали повреждения, приведенные в указанном стандарте.

9.10 Проверку жесткости конструкций ВРУ по 6.2.36 выполняют в закрепленном к полу положении путем пятикратного включения и отключения вводных аппаратов с ручным приводом и пусковых аппаратов в панелях АВР.

Результаты проверки жесткости ВРУ считают положительными, если в процессе включения и отключения аппаратов не произошло остаточной деформации в элементах каркаса, а возможная упругая деформация не повлияла отрицательно на работу блоков автоматического управления общедомовым освещением, т. е. под воздействием сотрясения не произошло срабатывание элементов автоматики, а в блоке учета не произошло повреждения счетчика.

Жесткость конструкций ВРУ считают достаточной, если указанные или иные дефекты не были выявлены также при испытании ВРУ на воздействие тока короткого замыкания по 9.29.

9.11 Испытаниям на стойкость механическим ударам по 6.2.37 подвергают оболочки шкафных ВРУ классов I и II, а также оболочки одно- и многопанельных ВРУ класса I.

Оболочки шкафных ВРУ испытывают как настенной установки (удары наносят со всех сторон, кроме задней), так и оболочки ВРУ, встраиваемые в ниши (удары наносят только по фасадной стороне).

Оболочки одно- и многопанельных ВРУ подвергают воздействию ударов с фасадной и боковых сторон.

При нанесении ударов по фасадной стороне двери ВРУ всех видов должны быть закрыты.

Количество ударов, методика их выполнения и оценка результатов испытаний — по ГОСТ Р 51321.3.

При испытании не должен также разрушаться прозрачный материал, защищающий окна для снятия показаний счетчиков. Допускаются отдельные трещины, не ухудшающие обзор шкал счетчиков.

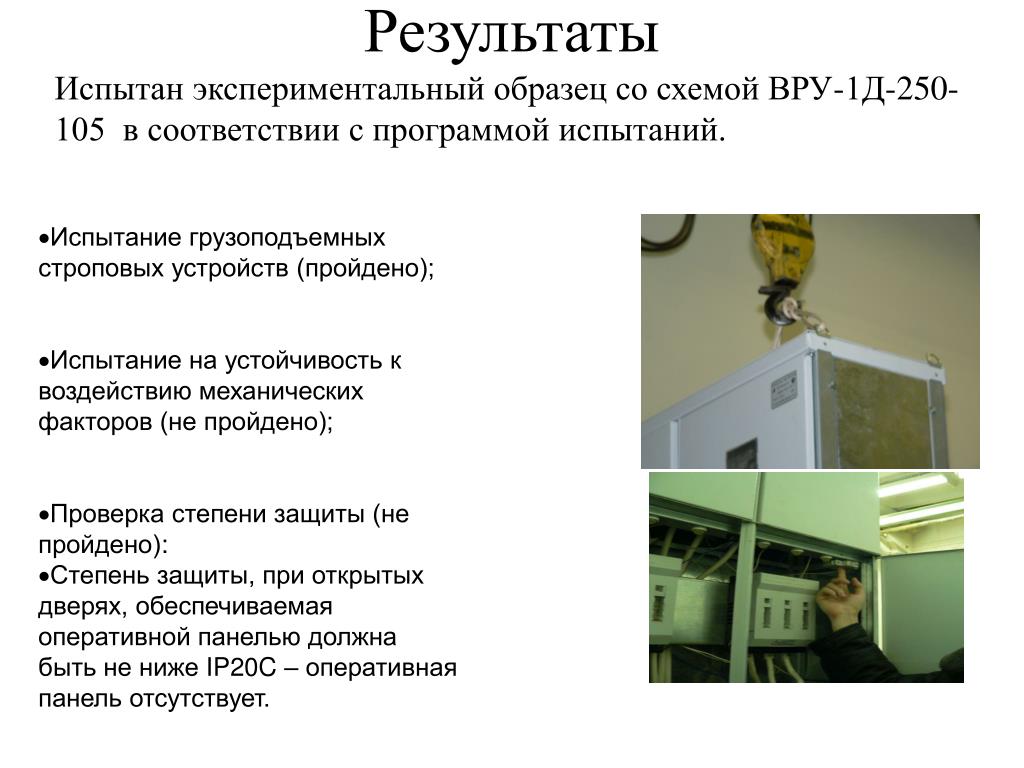

9.12 Испытания строповых устройств по 6.2.38—6.2.40 проводят подъемом ВРУ с дополнительной нагрузкой, численно составляющей 50 % массы ВРУ, используя при этом минимальное число строповых устройств согласно 6.2.39.

Дополнительная нагрузка может создаваться динамометром согласно рисунку 1, иллюстрирующему подъем однопанельного ВРУ.

Подъем выполняют с помощью тросовых строп, оконцованных крюками и рассчитанных на соответствующую нагрузку. Направление строп должно быть под углом 45° по отношению к вертикальной оси ВРУ (см.

1 — динамометр 1; 2 — строп; 3 — строповое устройство; 4 — ВРУ; 5 — динамометр 2

Рисунок 1

Выдержка под нагрузкой строповых устройств — 10 мин.

Строповые устройства считают выдержавшими испытания, если не произошел разрыв самих устройств или мест их соединения с каркасом, или в них не появились трещины и надрывы.

Примечания

1 Строповые устройства могут быть испытаны на разрывной машине при использовании соответствующего фрагмента ВРУ, обеспечивающего приложение усилий к ним под заданным углом.

2 Если масса испытуемого образца не является максимальной для данного вида ВРУ, то доведение нагрузки до максимального значения должно достигаться за счет динамометра 2 (см. рисунок 1).

9.13 Проверку наличия перемычки между защитной и нулевой рабочими шинами по 6.3.15 проводят визуально, при этом проверяют надежность соединения ее с шинами соответствующим инструментом (ключом, отверткой).

9.14 Проверку цветовой маркировки нулевых защитных и нулевых рабочих проводников, а также наличие обозначений «РЕ» и «N» соответственно на нулевой защитной и нулевой рабочей шинах по 6.3.16 проводят визуально.

9.15 Проверку сечения медных проводников цепей учета по 6.3.20 проводят визуально.

9.16 Проверку соответствия изоляции проводов напряжению 660 В по 6.3.26 проводят по их маркировке согласно ГОСТ 18690 и/или сертификату.

9.17 Проверку цифровой маркировки проводов внутренних цепей и обозначение сборных фазных шин по 6.3.27 проводят визуально и сличением с электрической схемой.

9.18 Проверку маркировки порядковыми номерами зажимов для нулевых рабочих и нулевых защитных проводников распределительных и групповых цепей по 6.4.6 проводят сличением с конструкторской документацией,

9.19 Проверку маркировки зажимов для защитных проводников питающих сетей знаком заземления по 6.4.7 проводят визуально.

9.20 Проверку соответствия видов примененных во ВРУ аппаратов и их характеристик требованиям 6.

9.21 Проверку маркировки аппаратов по 6.5.16 проводят сличением с электрической схемой, их параметров по 6.5.17 — сверкой с заказами потребителей и расположения аппаратов по 6.5.18 — по конструкторской документации.

9.22 Проверку степени защиты по 6.6 следует проводить по ГОСТ 14254. ВРУ должны проверяться на степень защиты в установленном положении с присоединенными внешними проводниками.

Оценка результатов испытаний — по ГОСТ 14254.

9.23 Проверку электрического сопротивления по 6.7.5 между зажимом для присоединения нулевого защитного проводника питающей сети и проводящими частями ВРУ проводят измерением сопротивления омметром с соответствующим пределом измерения.

9.24 Проверку функционирования органов управления аппаратов по 6.7.8 проводят трехкратным включением и отключением аппаратов, при этом должна обеспечиваться четкая фиксация в положениях «включено» и «отключено».

Одновременно проводят проверку правильности направления движения органов управления аппаратов по 6.7.9 путем сопоставления фактического направления движения с заданным в технических условиях на ВРУ конкретных типов и ГОСТ 21991.

9.25 Проверку наличия маркировки ВРУ класса II по 6.7.10 проводят визуально.

9.26 Проверку наличия соединения вторичных обмоток трансформаторов тока с нулевой защитной шиной РЕ проводят визуально, при этом проверяют надежность соединения проводников с выводами трансформаторов тока и с нулевой защитной шиной, используя соответствующий инструмент (отвертку, ключ).

9.27 Проверку наличия предупреждающего знака напряжения на внешней стороне дверей по 6.7.12 проводят визуально.

9.28 Испытание ВРУ на превышение температуры по 6.8.1

9.28.1 Испытание шкафных и однопанельных ВРУ, а также панелей многопанельного ВРУ на превышение температуры проводят их номинальными токами в рабочем положении при нормальных климатических условиях согласно ГОСТ 15150.

9.28.2 Значения номинальных токов ВРУ (номинальных рабочих токов вводных аппаратов), а также значения номинальных рабочих токов защитных аппаратов блоков распределения и их количество, которое должно быть задействовано при испытании, принимают согласно техническим условиям на ВРУ конкретных типов.

Примечание — Значения номинальных токов ВРУ и номинальных рабочих токов защитных аппаратов цепей, а также их количество, используемое при испытании, устанавливают в технических условиях на ВРУ конкретных типов в соответствии с приложением В.

9.28.3 Номинальный ток ВРУ шкафного исполнения или однопанельного ВРУ, а также панели многопанельного ВРУ с блоками распределения должен быть распределен между защитными аппаратами распределительных и групповых цепей таким образом, чтобы через каждый задействованный при испытании защитный аппарат протекал его номинальный рабочий ток.

Примечание — Допускается один трехфазный или три однофазных аппарата из числа задействованных для испытаний загружать током, меньшим номинального рабочего тока аппарата, для достижения равенства суммарного рабочего тока этих аппаратов номинальному току ВРУ или панели.

9.28.4 Испытание на превышение температуры проводят трехфазным и/или однофазным током. Напряжение испытательных цепей не нормируют.

Примечание — Испытание трехфазным током предпочтительней, поскольку при этом все элементы внутренних цепей ВРУ могут одновременно включаться в испытательные цепи.

9.28.5 При испытании трехфазным током шкафных и однопанелъных ВРУ защитные аппараты распределительных и групповых цепей, включая групповые цепи блока управления освещением, включаются в трехфазные регулируемые цепи, каждую из которых соединяют в искусственную звезду.

В каждой фазе этих цепей следует установить (и поддерживать в процессе испытаний) испытательный ток, равный номинальному рабочему току защитного аппарата с погрешностью, не превышающей ±5 %, при этом значение испытательного тока в каждой фазе вводного аппарата не должно иметь отклонение более чем на ±2 % от номинального тока ВРУ.

9.28.6 При испытании ВРУ шкафных исполнений и однопанельных ВРУ однофазным током защитные аппараты и связанные с ними элементы внутренних цепей, входящие в состав блока распределения и блока управления освещением, включают последовательно в испытательные цепи на соответствующие номинальные рабочие токи, а полюсы вводного аппарата каждого ВРУ — последовательно в испытательную цепь на номинальный ток ВРУ.

Примечания

1 Если при испытании однофазным током ВРУ не все зажимы (например, на сборных шинах) могли быть введены в испытательные цепи, то их испытания проводят отдельно.

2 Если конструкция зажимов на нулевых рабочих N и нулевых защитных РЕ шинах идентична испытуемым зажимам на фазных шинах, то они могут не подвергаться испытаниям на превышение температуры.

9.28.7 Испытание на превышение температуры многопанельных ВРУ может быть проведено отдельно каждой панели или ВРУ в составе двух или трех панелей, из которых одна с блоком ввода, а остальные с блоками распределения, причем суммарный рабочий ток защитных аппаратов блоков распределения должен соответствовать номинальному току ВРУ, при этом хотя бы одна панель с блоком распределения должна быть нагружена ее номинальным током.

В первом случае испытания могут проводиться как однофазным, так и трехфазным током; во втором случае предпочтительней испытания проводить трехфазным током.

9.28.8 При испытании вводной панели однофазным током полюсы вводного аппарата соединяют последовательно в испытуемую цепь, включающую в себя также предохранители, участки сборных шин, расположенных в вводной панели, и гибкие межпанельные перемычки, предназначенные для соединения этих участков со сборными шинами панелей с блоками распределения.

Примечания

1 Если при испытании однофазным током не все зажимы (например, на сборных шинах) ВРУ могли быть введены в испытательные цепи, то их испытания проводят отдельно.

2 Если конструкция зажимов на нулевых рабочих N и нулевых защитных РЕ шинах идентична испытуемым зажимам на фазных шинах, то они могут не подвергаться испытаниям на превышение температуры.

9.28.9 Если в вводных панелях (схемы № 5—7, приложение А) содержатся по два вводных аппарата, то их и относящиеся к ним элементы внутренних цепей включают в испытательные цепи поочередно.

9.28.10 Испытание однофазным током панелей многопанельных ВРУ с блоками распределения аналогично изложенному в 9.

9.28.11 Испытание многопанельных ВРУ трехфазным током попанельно или в сборе следует проводить подобно изложенному в 9.28.5.

9.28.12 Для подвода испытательного тока к ВРУ или к вводным панелям согласно 9.28.8 проводники испытательных цепей выбирают по номинальному току ВРУ.

Проводники для выполнения испытательных цепей, в которые включаются защитные аппараты блоков распределения и блоков автоматического включения общедомового освещения, выбирают по номинальным токам аппаратов.

9.28.13 Испытание на превышение температуры защитной шины РЕ по 6.3.1 следует проводить совместно с нулевой рабочей шиной N при установленной между ними перемычке по 6.3.15, для чего к имеющимся на них зажимам (для соответствующих проводников питающей сети) следует присоединить проводники испытательной цепи и установить в ней ток, равный 50 % номинального тока ВРУ.

9.28.14 Выбор сечений и длин медных проводников испытательных цепей — по ГОСТ 22789, но не менее сечений проводников внутренних цепей.

Концы проводников испытательных цепей должны быть тщательно зачищены и надежно соединены с выводами аппаратов и соответствующими зажимами.

9.28.15 При проведении испытаний измерение температур должно проводиться с применением термопар на элементах ВРУ, указанных в таблице 5.

Места установки термопар согласно техническим условиям на ВРУ конкретных типов. Эти места должны указываться в протоколах испытаний.

Примечание — Измерение температуры изолированных проводников, объединенных в пучки или уложенных в коробах, необходимо выполнять на проводниках с худшими условиями охлаждения. Это относится также к гибким межпанельным перемычкам.

9.28.16 Длительность испытания на превышение температуры — до достижения установившегося теплового режима, при котором изменение температуры не более 1 °С/ч.

9.28.17 Контроль температуры частей ВРУ, а также окружающего воздуха должен проводиться по ГОСТ 22789.

9.28.18 ВРУ считают выдержавшими испытания, если превышения температуры их частей над установленным верхним значением температуры окружающего воздуха не более допустимых значений по 6.

Сопротивление изоляции токоведущих частей, измеренное в конце испытания, должно быть не менее 6 МОм.

9.29 Испытание ВРУ на воздействие тока короткого замыкания

9.29.1 Испытаниям на электродинамическое и термическое воздействие кратковременно выдерживаемым током короткого замыкания по 6.8.2 подвергают одно- и многопанельные ВРУ.

9.29.2 В испытательную трехфазную цепь переменного тока включают: в однопанелъных ВРУ — блок ввода и сборные шины, в многопанельных ВРУ — блок ввода с его ошиновкой, а также сборные шины одной панели с блоком распределения.

Примечание — Если в вводной панели размещены два блока ввода на один и тот же номинальный ток, то испытаниям может подвергаться один из них.

9.29.3 При подготовке испытаний ВРУ на воздействие тока короткого замыкания необходимо:

а) сборные шины надежно соединить на концах, противоположных подводу питания, закорачивающими перемычками сечением, равным или эквивалентным по проводимости сечению сборных шин;

б) защитные аппараты распределительных и групповых цепей отключить;

в) вторичные цепи трансформаторов тока закоротить;

г) защитные аппараты на вводе заблокировать для исключения их срабатывания ранее установленного времени в 6.

Примечание —Автоматические выключатели могут быть зашунтированы перемычками, плавкие вставки заменены токоведущими элементами с небольшим сопротивлением.

9.29.4 Для испытательной цепи должны быть применены изолированные проводники, выбранные по номинальному току ВРУ. Проводники должны быть закреплены так, чтобы они могли выдерживать механическое воздействие протекающего через них тока короткого замыкания.

9.29.5 Перед тем как выполнить присоединение ВРУ к испытательной трехфазной цепи, она должна быть откалибрована по осциллограмме таким образом, чтобы в ней достигался ток короткого замыкания, среднее действующее значение которого в трех фазах должно быть равно или близко к значению согласно таблице 2 для соответствующего ВРУ, при этом хотя бы в одной из фаз достигалось пиковое значение тока (см. таблицу 2) с погрешностью, не превышающей ±5 %.

9.29.6 Проводники испытательной цепи должны присоединять к входным выводам вводного аппарата.

9.29.7 Воздействие тока короткого замыкания на элементы ВРУ, включенные в испытательную цепь, должно быть однократным.

9.29.8 Результаты испытаний считают положительными, если не произошло повреждений или разрушения опорных изоляционных элементов, на которых установлены шины и другие токоведущие части, или не произошло деформации шин и гибких перемычек, снижающих электрическую прочность изоляции вследствие возможного сокращения воздушных зазоров и длин путей утечки.

Вводной аппарат не должен иметь повреждений, препятствующих его дальнейшей исправной работе. Не должны иметь повреждений также аппараты и приборы, входящие в состав испытуемого ВРУ или панели ВРУ, но которые не включались в испытательные цепи.

Температура нагрева шин и других неизолированных токоведущих частей ВРУ, входивших в испытательную цепь, не должна превышать 200 °С с учетом температуры, которую они имели до начала испытания, проводников с поливинилхлоридной изоляцией — не более 160 °С.

9.29.9 Испытания ВРУ на воздействие тока короткого замыкания могут быть проведены условным током короткого замыкания по 3.6.7, равным значению номинального кратковременно выдерживаемого тока согласно таблице 2, при этом калибровка цепи и проведение испытаний должны быть при напряжении, равном 1,05 номинального рабочего напряжения. Время действия тока короткого замыкания — до момента срабатывания вводного защитного аппарата.

Порядок проведения калибровки испытательной цепи и проведение испытания — согласно ГОСТ 22789.

9.29.10 Для проверки стойкости нулевых рабочих шин N одно- и многопанельных ВРУ электродинамическому и термическому воздействию токов короткого замыкания через них следует пропустить один раз соответствующий ток, значение и время воздействия которого на шину указаны в 6.8.2.

9.29.11 Для проведения испытаний по 9.29.10 нулевую рабочую шину N следует закоротить с ближайшей фазной шиной. Закорачивающая перемычка должна иметь сечение, равное сечению нулевой рабочей шины.

Сечение проводников испытательной цепи должно быть равно сечению нулевой рабочей шины N или эквивалентно ей по проводимости.

9.29.12 Нулевую рабочую шину N считают выдержавшей испытания по 9.29.10, если она не подверглась деформации с последствиями, изложенными в 9.29.8, и ее температура нагрева не превышала значения, указанного в 9.29.8.

9.29.13 Для проверки надежности электрических соединений между открытыми проводящими частями одно- и многопанельных ВРУ и нулевой защитной шиной РЕ по 6.7.2 эти части и защитную шину следует включить в однофазную испытательную цепь и пропустить один раз ток короткого замыкания, значение и время действия которого указаны в 6.8.2.

9.29.14 До проведения испытаний по 9.29.13 ВРУ или панель должны быть изолированы от пола и сторонних проводящих частей.

Проводники испытательной цепи присоединяют: один — к зажиму для защитного РЕ или PEN-проводника питающей сети, а второй — к оболочке однопанельного ВРУ или панели многопанельного ВРУ в наиболее удаленной точке от упомянутого зажима.

Сечение проводников испытательной цепи должно быть равно или эквивалентно сечению нулевой защитной шины РЕ.

9.29.15 Электрические соединения частей ВРУ между собой и с защитной шиной РЕ считают надежными, если после испытаний на воздействие тока короткого замыкания по 9.29.13 электрическое сопротивление, измеренное между точками присоединения проводников испытательной цепи, не превышает 0,1 Ом.

9.30 Измерение воздушных зазоров и длин путей утечки по 6.8.3 следует проводить мерительными инструментами, устанавливаемыми в технических условиях на ВРУ конкретных типов.

9.31 Испытание электрической прочности изоляции внутренних цепей по 6.8.4 и оболочек из изоляционного материала по 6.8.5 следует проводить по ГОСТ 22789.

Испытания многопанельных ВРУ проводят попанельно.

9.32 Измерение сопротивления изоляции по 6.8.6 проводят: между токоведущими частями различных фаз, между фазами и нулевым рабочим проводником (при снятой перемычке по 6.3.15), а также между ними и защитной шиной РЕ.

Измерения должны проводиться мегаомметром на напряжение не менее 1000 В. Измерения проводят с отключенными счетчиками.

9.33 Проверку лакокрасочных и порошковых полимерных покрытий по 6.9.2 и 6.9.3 (внешний вид, толщина покрытия) следует проводить согласно ГОСТ 9.032 и ГОСТ 9.410 соответственно.

Прочность сцепления покрытий — по ГОСТ 15140.

9.34 Проверку металлических покрытий по 6.9.4 следует проводить согласно ГОСТ 9.302.

9.35 Испытание на надежность по 6.10 проводят в соответствии с техническими условиями на ВРУ конкретных типов.

9.36 Проверку маркировки ВРУ по 6.11 проводят сверкой ее с технической документацией.

9.37 Контроль эксплуатационного документа по 6.12.1 должен проводиться на соответствие ГОСТ 2.601 и на полноту его заполнения по 6.12.2 применительно к ВРУ соответствующего типа.

9.38 Проверку комплектности по 6.13, 6.7.6 проводят на соответствие требованиям технических условий на ВРУ конкретных типов.

9.39 Проверку консервации и упаковки ВРУ по 6.14 проводят визуально.

9.40 Вероятность возникновения пожара во (от) ВРУ определяют в соответствии с методикой, приведенной в ГОСТ 12.1.004 (приложение 5).

10 Транспортирование и хранение

10.1 Условия транспортирования ВРУ в части воздействия климатических факторов внешней среды аналогичны условиям хранения 5 по ГОСТ 15150, в части воздействия механических факторов при транспортировании — группе С по ГОСТ 23216.

10.2 Условия хранения ВРУ в части воздействия климатических факторов внешней среды — 2 по ГОСТ 15150 на допустимый срок сохраняемости до ввода в эксплуатацию не более двух лет.

10.3 Транспортирование и хранение ВРУ, поставляемых на экспорт, должны соответствовать требованиям контракта.

11 Указания по эксплуатации

11.1 Эксплуатация ВРУ должна вестись в соответствии с эксплуатационной документацией изготовителя, а также «Правилами эксплуатации электроустановок потребителей» и «Правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Главгосэнергонадзором.

11.2 При эксплуатации ВРУ должен использоваться ручной инструмент по ГОСТ 11516.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие ВРУ требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

12.2 Гарантийный срок эксплуатации — два года со дня ввода ВРУ в эксплуатацию.

- Назад

- Вперед

Правила испытаний строп | Konecranes USA

Для компаний, которые используют мостовые краны и грузоподъемное оборудование в своей повседневной работе, очень важно, чтобы каждая часть машины оставалась в хорошем рабочем состоянии.

OSHA 1910.184(b), (e)(4), (e)(7)(i), (f)(4)(ii), (g)(2), (g)(5) , (i)(8)(ii)

Следующая выдержка взята непосредственно из OSHA 1910.184*

Определение

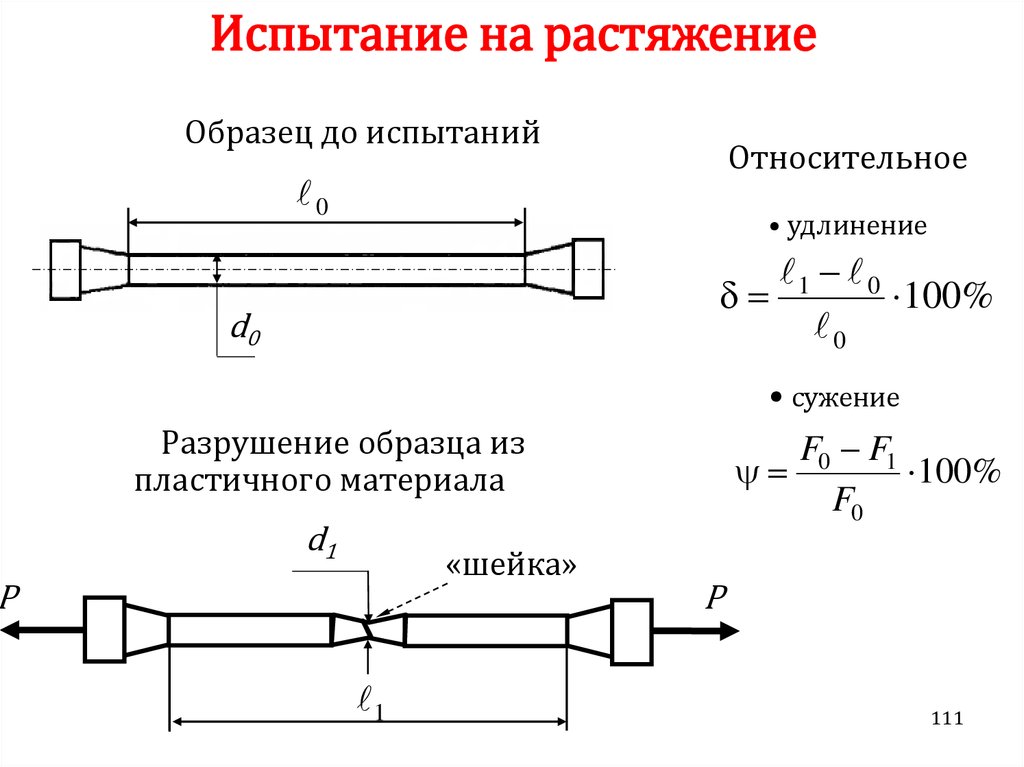

- Контрольное испытание — это неразрушающее испытание на растяжение, проводимое производителем стропа или эквивалентной организацией для проверки конструкции и качества изготовления стропа.

Контрольные испытания цепных стропов из легированной стали

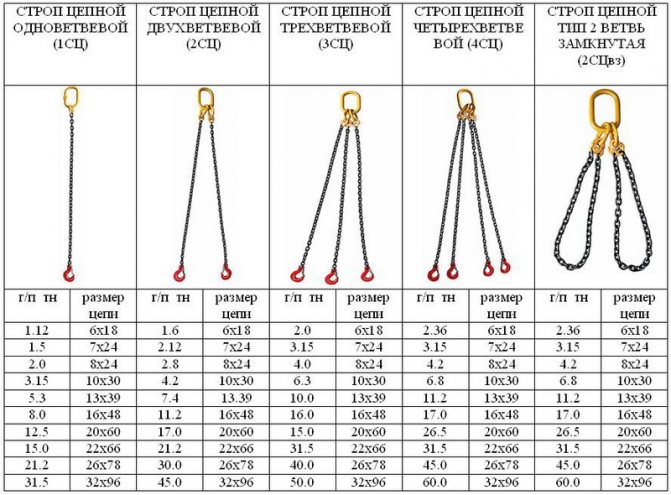

- Работодатель должен убедиться, что каждый новый, отремонтированный или восстановленный цепной строп из легированной стали, включая все сварные компоненты в сборке стропа, перед использованием должен пройти контрольные испытания производителем стропа или его эквивалентом юридическое лицо в соответствии с пунктом 5.

2 Спецификации Американского общества испытаний и материалов A391-65, который включен посредством ссылки, как указано в §1910.6 (ANSI G61.1-1968). Работодатель сохраняет свидетельство о проверочном испытании и предоставляет его для ознакомления.

Ремонт и восстановление цепных стропов из легированной стали

- Изношенные или поврежденные цепные стропы или крепления из легированной стали нельзя использовать до тех пор, пока они не будут отремонтированы. При проведении сварки или тепловых испытаний стропы не должны использоваться, если они не отремонтированы, не восстановлены и не проверены производителем стропов или эквивалентной организацией.

Концевые крепления канатных строп

- Все приварные концевые крепления не должны использоваться до тех пор, пока перед первоначальным использованием не будут проведены контрольные испытания изготовителем или аналогичной организацией с удвоенной номинальной грузоподъемностью. Работодатель должен сохранить сертификат проверочного испытания и предоставить его для проверки.

Ручки стропы металлические

- Ручки должны иметь номинальную грузоподъемность, по крайней мере, равную металлической ткани и не иметь деформации после контрольных испытаний.

Испытание строп с металлической сеткой

- Все новые и отремонтированные стропы с металлической сеткой, включая ручки, не должны использоваться до тех пор, пока не будут проведены контрольные испытания производителем или эквивалентной организацией как минимум в 1/2 раза от их номинальной грузоподъемности. Стропы, пропитанные эластомером, должны пройти контрольные испытания перед нанесением покрытия.

Ремонт строп из синтетической ткани

- Каждая отремонтированная стропа должна быть проверена изготовителем или аналогичной организацией на удвоенной номинальной грузоподъемности перед ее возвращением в эксплуатацию. Работодатель должен сохранить сертификат контрольного испытания и предоставить его для проверки.

В целях безопасности и общей производительности вашего объекта каждый цепной строп из легированной стали должен быть испытан перед использованием в любых операциях.

Инспекция стропов и аксессуаров Konecranes проверяет необслуживаемое грузоподъемное оборудование и аксессуары для выявления недостатков и отклонений от местных законодательных норм безопасности и гигиены труда. Служба инспекции использует метки радиочастотной идентификации (RFID) для записи данных проверки грузоподъемного оборудования и приложение для смартфона, помогающее быстро и надежно идентифицировать навесное оборудование.

Узнайте больше о проверке строп и аксессуаров

*Приведенные выше правила OSHA не предназначены для исчерпывающего обзора всех применимых правил, относящихся к обозначенной теме. Законы штатов могут предписывать различные стандарты безопасности и технического обслуживания.

Пять способов сократить время простоя мостового крана

Экспертная статья

Пять способов уменьшить время простоя мостового крана

Джош Чайлдерс — Менеджер по обучению

Когда мостовые краны ломаются, снижается и производительность. И если вы были там, вы знаете, как дорого это пропало…

Эти пять…

Приложение CheckApp для ежедневных осмотров

Приложение CheckApp для ежедневных осмотров

Приложение Konecranes CheckApp для ежедневных осмотров было разработано, чтобы помочь пользователям крана быстро и легко записывать свои результаты при выполнении предсменных…

Как проводить ежедневный или предсменный осмотр

Как проводить ежедневный или предсменный осмотр

Знаете ли вы, что ежедневный осмотр является обязательным требованием во многих странах?

В этом видео показано, как можно проводить ежедневную или предсменную проверку крана.

Проверка строп и принадлежностей

Проверка строп и принадлежностей

Проверка строп и принадлежностей проверяет необслуживаемые грузоподъемные приспособления и принадлежности, крюк крана во время…

В…

Когда стандарты ASME требуют контрольных испытаний для такелажа?

Когда требуются контрольные испытания для такелажного оборудования?

«Пришло время для контрольных испытаний или периодические проверки больше соответствуют потребностям моей компании?»

Специалисты по подъему и такелажу постоянно слышат этот вопрос и понимают, что между ними существует некоторая путаница.

Контрольное испытание определяется Американским обществом инженеров-механиков (ASME) как испытание под нагрузкой, демонстрирующее пригодность несущей конструкции.

Хотя регулярное тестирование не является обязательным, бывают ситуации, когда оно оправдано.

В этой статье мы ответим на следующие вопросы:

- Нужен ли проверочный тест?

- Что вызывает эту путаницу?

- Когда требуется тест?

- Где вам нужно сделать тест на месте?

- Почему большинству компаний не нужны мобильные проверочные тесты?

- Что делает стоимость мобильного проверочного теста непомерно высокой?

- Насколько важно образование сотрудников?

Нужен ли контрольный тест?

Несмотря на то, что наши специалисты по инспекции обнаружили несколько сценариев, в которых требуется мобильное проверочное тестирование, это случается крайне редко. Если вы имеете дело с оффшорными предприятиями, лучшим решением может быть мобильная проверочная проверка, основанная на:

- Простое

- Ограниченное количество замен в наличии

- Сложность ремонта

Однако большинству предприятий требуется только периодический осмотр их такелажа.

Если вы проводите проверку в соответствии со стандартом ASME B30.9 Slings , нет необходимости в каких-либо контрольных испытаниях любого продукта.

Что вызывает эту путаницу?

Это может быть так же просто, как кто-то новый, принимающий программу проверки, или внутренние стандарты, требующие более строгого тестирования. Кроме того, это может быть то, как ваша компания всегда вела свой бизнес и выделяла деньги на покрытие расходов.

Во время первой встречи задача сторонней инспекционной компании состоит в том, чтобы понять вашу ситуацию. Они должны информировать вас о том, какой процесс необходим, вместо проведения ненужных контрольных испытаний.

Инспекторы по оснастке Mazzella зададут вам много вопросов, в том числе:

- Есть ли у вас какие-либо внутренние стандарты, определяющие этот процесс для вас?

- Можем ли мы вместе с вами рассмотреть эти внутренние стандарты?

- Открыты ли вы для рекомендаций по изменению ваших внутренних стандартов?

Мы пытаемся выяснить, что именно вам нужно. Наш процесс является всеобъемлющим, потому что мы не верим в предоставление чего-то, что вам на самом деле не нужно.

Когда требуется проверочный тест?

mazzellacompanies.com» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Несмотря на то, что регулярные контрольные испытания не требуются ни в одном письменном стандарте ASME или Управления по охране труда и здоровья (OSHA), бывают случаи, когда контрольные испытания требуются в соответствии со стандартом ASME B30.9 Slings .

Прежде чем мы проведем осмотр или проверочный тест, мы расскажем вам о различиях между ними. В ходе этого процесса мы поможем вам определить, какой вариант лучше всего подходит для вашего бизнеса.

Согласно стандартам ASME, это ситуации, когда производитель стропа должен провести контрольные испытания перед его продажей и вводом в эксплуатацию:

Цепные стропы из легированной стали

все новые и отремонтированные цепи и фитинги цепных стропов из легированной стали должны пройти контрольные испытания либо по отдельности, либо в сборе производителем стропов или квалифицированным лицом».

Канатные стропы

«Перед первоначальным использованием все новые обжатые стропы, стропы с проушиной с залитым раструбом или обратным обжатием, а также бесконечные канатные стропы с механическим соединением должны пройти контрольные испытания производителем строп или квалифицированным лицом.

«Перед первым использованием все канатные стропы с ранее использованными или приваренными фитингами и все отремонтированные стропы должны пройти контрольные испытания производителем строп или квалифицированным лицом.

«Все другие новые канатные стропы не требуют контрольных испытаний, если это не указано покупателем».

Металлические сетчатые стропы

«Перед первым использованием все новые и отремонтированные металлические сетчатые стропы должны пройти контрольные испытания производителем строп или квалифицированным специалистом.

«Стропы с покрытием должны пройти контрольные испытания перед нанесением покрытия».

Синтетические канатные стропы

«Перед первым использованием все синтетические канатные стропы с ранее использованными или приваренными фитингами, а также все отремонтированные стропы должны пройти контрольные испытания производителем строп или квалифицированным специалистом.

«Все другие новые канатные стропы и фитинги из синтетического волокна не требуют контрольных испытаний, если это не указано покупателем».

Синтетические лямочные стропы

«Перед первым использованием все синтетические лямные стропы с ранее использованными или приваренными фитингами, а также все отремонтированные стропы должны пройти контрольные испытания у производителя строп или квалифицированного специалиста.

«Все другие новые синтетические стропы и фитинги не требуют контрольных испытаний, если это не указано покупателем».

Круглые стропы из полиэстера

«Перед первым использованием все полиэфирные круглые стропы с ранее использованными или приваренными фитингами, а также все отремонтированные стропы должны пройти контрольные испытания производителем строп или квалифицированным специалистом.

«Все другие круглые стропы и фитинги из полиэстера не требуют контрольных испытаний, если это не указано покупателем».

Высокопроизводительные кольцевые стропы

«Перед первым использованием все кольцевые стропы HP с ранее использованными или приваренными фитингами, а также все отремонтированные стропы должны пройти контрольные испытания производителем строп или квалифицированным специалистом.

«Все другие новые кольцевые стропы и фитинги HP не требуют контрольных испытаний, если это не указано покупателем».

Зачем вам нужно проводить проверочный тест на месте?

Многие оффшорные нефтяные компании имеют внутренние стандарты, требующие, чтобы все грузы имели бирки, указывающие на то, что они прошли контрольные испытания в прошлом году. Сотрудников проинструктировали не принимать грузы, не имеющие необходимой маркировки на канатных стропах.

Если это не связано с вашими уникальными обстоятельствами, возможно, у вас есть внутренняя политика, которая требует этого. Мы собираемся рассмотреть этот внутренний стандарт вместе с вами, чтобы убедиться, что вам нужны не только периодические проверки.

Почему большинству компаний не нужны контрольные испытания в полевых условиях?

Прежде всего, в стандартах ASME нет ничего, указывающего на необходимость регулярной проверки испытательного оборудования.

Энергия (и расходы), которую вы тратите на ненужные тесты, может быть перенаправлена на надлежащее обучение сотрудников.

Если ваши сотрудники проводят необходимые визуальные проверки, а вы не отстаете от периодических проверок, это даст вам то, что вам нужно, если ваши сотрудники правильно оснастят ваши стропы.

Вы хотите быть уверены, что выполняете самые безопасные подъемы, поэтому так важны предсменные проверки. Вы же не хотите, чтобы во вторую или третью смену делалось что-то неправильное, а потом это могло повлиять на ваши подъемы.

Мобильные проверочные тесты часто обходятся слишком дорого

mazzellacompanies.com» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Прежде чем нанимать службу мобильного проверочного тестирования, обязательно уясните факторы, влияющие на стоимость.

Эти факторы включают в себя:

- Транспортировка в/из вашего объекта

- Установка/разрыв оборудования

- Устранение неполадок

- Офш. вертикальная контрольная испытательная машина — 50 000 фунтов. единица высотой более 12 футов. Мы должны отключить его от источника питания (440/3 фазы) и от компьютерного программного обеспечения на нашем объекте. На объекте клиента он должен быть подключен к Интернету, чтобы он мог работать.

Вам понадобится буксирный двигатель с достаточно длинными вилами (от 8 до 10 футов), чтобы поднять контрольный тестер и его цилиндры с прицепа. Это трудоемкий процесс, и цена, необходимая для установки, проведения и последующего демонтажа после проведения теста, оплачивается заказчиком.

Мы здесь, чтобы определить вопросы, которые вам нужно задать, и понять, почему выполнение мобильного теста является сложной задачей. Это отличается от того, что вы отправляете такелаж для испытаний. Мы понимаем, что это не всегда возможно. Однако мы хотим, чтобы вы рассмотрели следующий вопрос, прежде чем принять окончательное решение:

«Вы получите то, за что платите?»

Насколько важно образование сотрудников?

Образование важно, потому что для вашей компании многое поставлено на карту с проверочными тестами.

Маццелла проводит комплексную проверку перед проведением этих тестов, потому что существует значительная разница в цене по сравнению с периодическими проверками. В зависимости от количества вашего такелажного оборудования может потребоваться прибытие одного или нескольких инспекторов на ваш объект для проверки.

Если оборудование необходимо доставить для мобильного тестирования, вы рассчитываете на многодневную инвестицию только для того, чтобы получить все необходимое на месте.

Кроме того, с расходами на инспекторов, проводящих тесты, цена увеличивается. Это может стоить вам значительно больше денег, чем требуемый визуальный осмотр.

Обучение ваших сотрудников правильному техническому обслуживанию и уходу за грузоподъемным оборудованием поможет продлить срок службы такелажного оборудования. Кроме того, сотрудники могут избежать серьезной травмы/смерти в случае отказа такелажа во время подъема.

Каковы мои дальнейшие действия?

Следующий шаг — это первый, и это обращение к сторонней компании по инспекции такелажа.

В Mazzella мы найдем время, чтобы понять вашу ситуацию и дать рекомендации о том, что вам нужно. Помимо проведения инспекций, мы можем настроить любой вид обучения, необходимый в зависимости от ваших задач подъема.

Один из наших инструкторов может приехать к вам на объект, посмотреть, что вы делаете, и понять ваши потребности. Мы дадим вам обратную связь после наблюдения за вашими практиками/внутренними политиками и выясним, где необходимо обучение.

2 Спецификации Американского общества испытаний и материалов A391-65, который включен посредством ссылки, как указано в §1910.6 (ANSI G61.1-1968). Работодатель сохраняет свидетельство о проверочном испытании и предоставляет его для ознакомления.

2 Спецификации Американского общества испытаний и материалов A391-65, который включен посредством ссылки, как указано в §1910.6 (ANSI G61.1-1968). Работодатель сохраняет свидетельство о проверочном испытании и предоставляет его для ознакомления.

Кроме того, с расходами на инспекторов, проводящих тесты, цена увеличивается. Это может стоить вам значительно больше денег, чем требуемый визуальный осмотр.

Кроме того, с расходами на инспекторов, проводящих тесты, цена увеличивается. Это может стоить вам значительно больше денег, чем требуемый визуальный осмотр.

Добавить комментарий