Содержание

Испытание — изолирующая штанга — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Принципиальная схема испытания изолирующей штанги повышенным напряжением.| Принципиальные схемы испытания бот, галош, перчаток ( а и инструмента с изолирующими рукоятками ( б.

[1] |

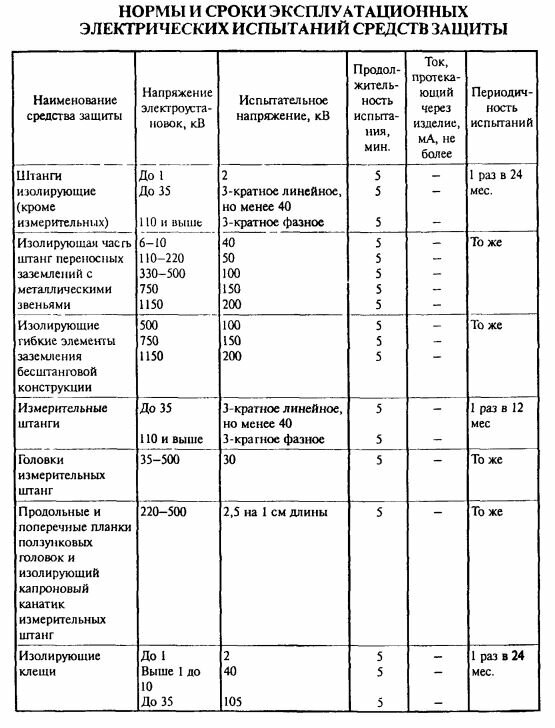

Испытание изолирующих штанг и электроизмерительных клещей имеют цель — проверить электрическую прочность их изолирующих частей. Изолирующее средство считается выдержавшим испытание, если в течение всего периода нахождения под испытательным напряжением на его поверхности не возникали электрические разряды и не было колебаний в показаниях приборов ( вольтметра и амперметра), а также если не обнаружено местных, нагревов после снятия испытательного напряжения при ощупывании изолирующей части рукой.

[2]

Продолжительность испытания изолирующих штанг и электроизмерительных клещей, имеющих изолирующую часть из фарфора, может бкть сокращена до 1 мин.

[3]

Продолжительность испытания изолирующих штанг и электроизмерительных клещей, имеющих изолирующую часть из фарфора, может быть сокращена до 1 мин.

[4]

Продолжительность испытания изолирующих штанг и электроизмерительных клещей, имеющих изолирующую часть из фарфора, может быть сокращена до I мин.

[5]

Продолжительность испытания изолирующих штанг и электроизмерительных клещей, имеющих изолирующую часть из фарфора, может быть сокращена до 1 мин.

[6]

Приемо-сдаточные и эксплуатационные испытания указателей заключаются в проверке их чувствительности, направленности воздействия и влияния наводок, а также в испытании изолирующей штанги.

[7]

Приемосдаточные и эксплуатационные испытания указателей заключаются в проверке их чувствительности, направленности воздействия и влияния наводок, а также в испытании изолирующей штанги.

[8]

Схема для определения напряжения отчетливо видимого свечения лампы указателя напряжения.

[9] |

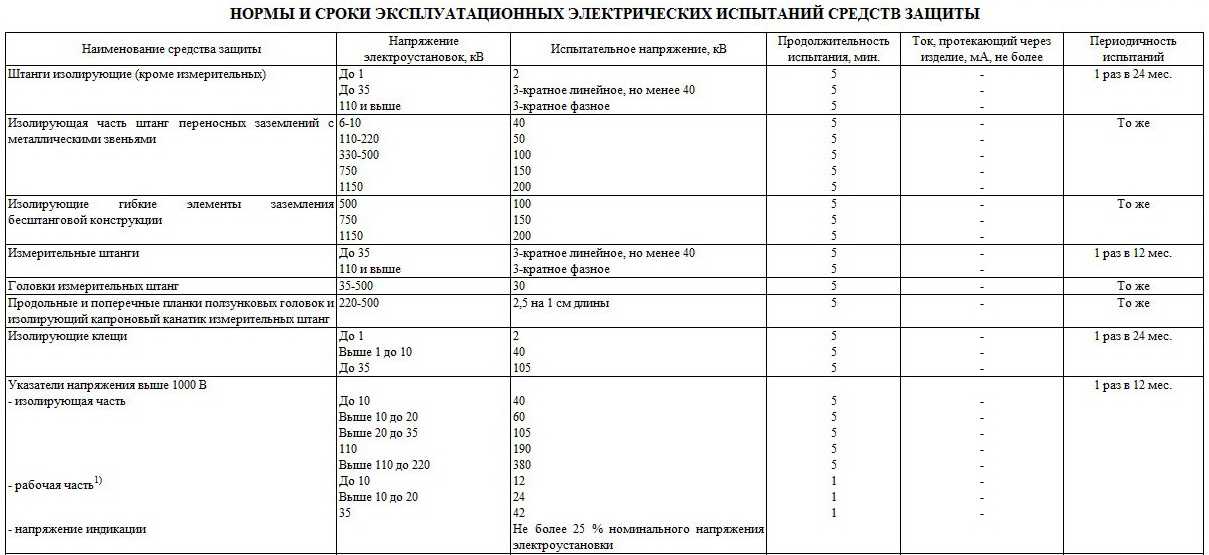

После изготовления, а также в условиях эксплуатации изолирующая часть указателя напряжения для электроустановок напряжением до 110 кВ испытывается напряжением, равным трехкратному линейному рабочему напряжению, но не менее 40 кВ, а изолирующая часть указателей напряжения для электроустановок напряжением 110 — 330 кВ испытывается трехкратным фазным напряжением аналогично испытаниям изолирующих штанг.

[10]

Для указателей напряжения, применяемых в электроустановках напряжением выше 1000 В, испытания изолирующей и рабочей частей проводятся раздельно. Изолирующая часть указателей напряжения, применяемых в электроустановках 2 — 35 кВ, испытывается напряжением, равным трехкратному линейному напряжению электроустановки, но не ниже 40 кВ в течение 5 мин. Методика испытания аналогична методике испытания изолирующих штанг. Рабочая часть указателя напряжения — собственно указатель — испытывается в течение 1 мин напряжением 20 — 70 кВ, приложенным к щупу и к винтовой соединительной муфте, к которой присоединен вывод от конденсатора, заключенного в трубке.

[11]

Страницы:

1

Изолирующие штанги | Ремонт ВЛ под напряжением | Архивы

- ремонт

- ВЛ

Содержание материала

- Ремонт ВЛ под напряжением

- Как составная часть планово-предупредительного ремонта

- Развитие ремонтов под напряжением

- Основные методы работ под напряжением

- Виды ремонтов и технического обслуживания

- Метеорологические условия

- Опасные факторы

- Воздействие электромагнитного поля на персонал

- Минимально допустимые воздушные промежутки

- Необходимое число исправных изоляторов

- Оценка безопасности

- Требования к конструкции ВЛ

- Технология работ с непосредственным касанием токоведущих частей ВЛ

- Схемы и технологии доставки электромонтера к проводу ВЛ

- Способы замены изоляторов в поддерживающих гирляндах

- Производство ремонтных работ на проводах в пролетах ВЛ

- Технология ремонта натяжных гирлянд изоляторов ВЛ

- Технология замены дистанционных распорок на молниезащитных тросах ВЛ 500 и 750

- Ремонт поддерживающих и натяжных гирлянд изоляторов и провода на ВЛ 35-220

- Варианты работ на расстоянии для линий 6-110

- Работы под напряжением на промежуточных опорах ВЛ 110 кВ с использованием изолирующих штанг

- Выполнение работ с изолирующими штангами на линиях 6-35

- Технология работ на линиях до 1 кВ

- Подъемные устройства

- Кабины и тележки

- Специальные изоляторы и изолирующие тяги

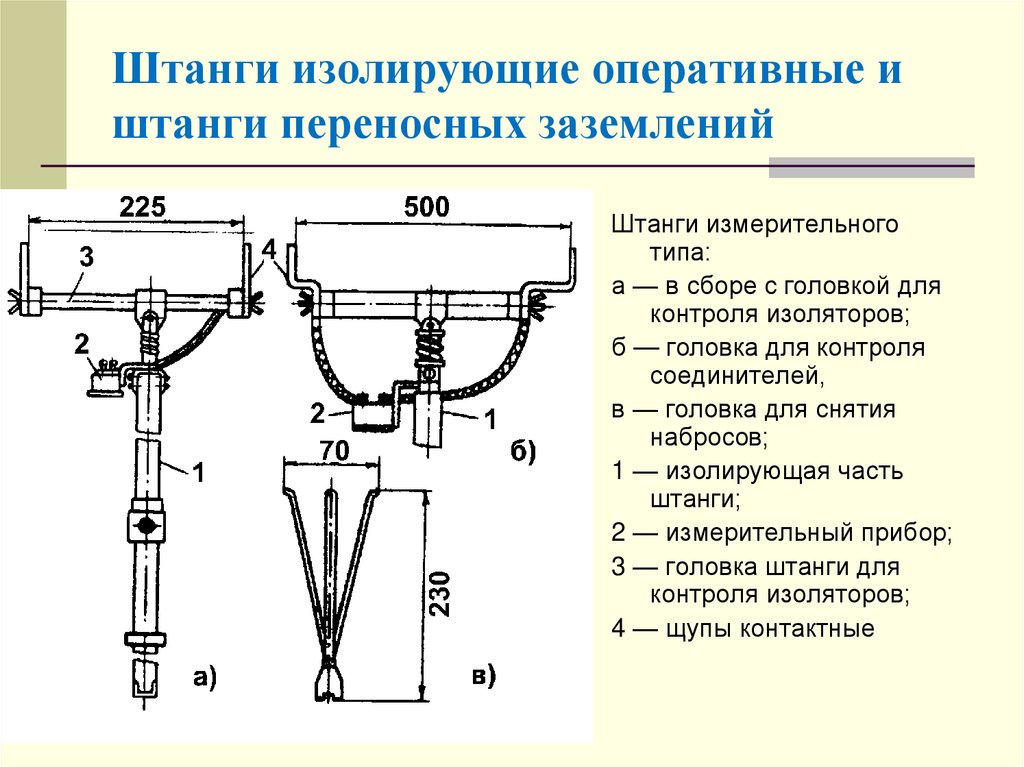

- Изолирующие штанги

- Устройства для создания тяжений

- Изолирующие канаты

- Ручные инструменты для работ до 1 кВ

- Средства защиты персонала

- Изолирующие накладки-шланги

- Изолирующие накладки

- Гибкие изолирующие оболочки

- Испытания технических средств

- Индивидуальные экранирующие комплекты спецодежды, штанги для выравнивания потенциала

- Организация работ под напряжением

- Обучение персонала методам работ

- Требования к персоналу

- Преимущества работ под напряжением

- Расчет годового эффекта от внедрения работ

- Определение годовой экономии

- Экономия производственных ресурсов

- Расчет сокращения потерь у потребителей

- Затраты на внедрение ремонтов

- Литература

Страница 27 из 46

5.

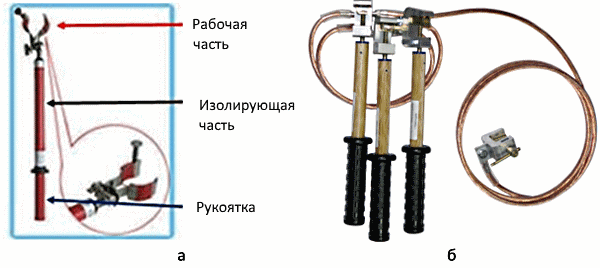

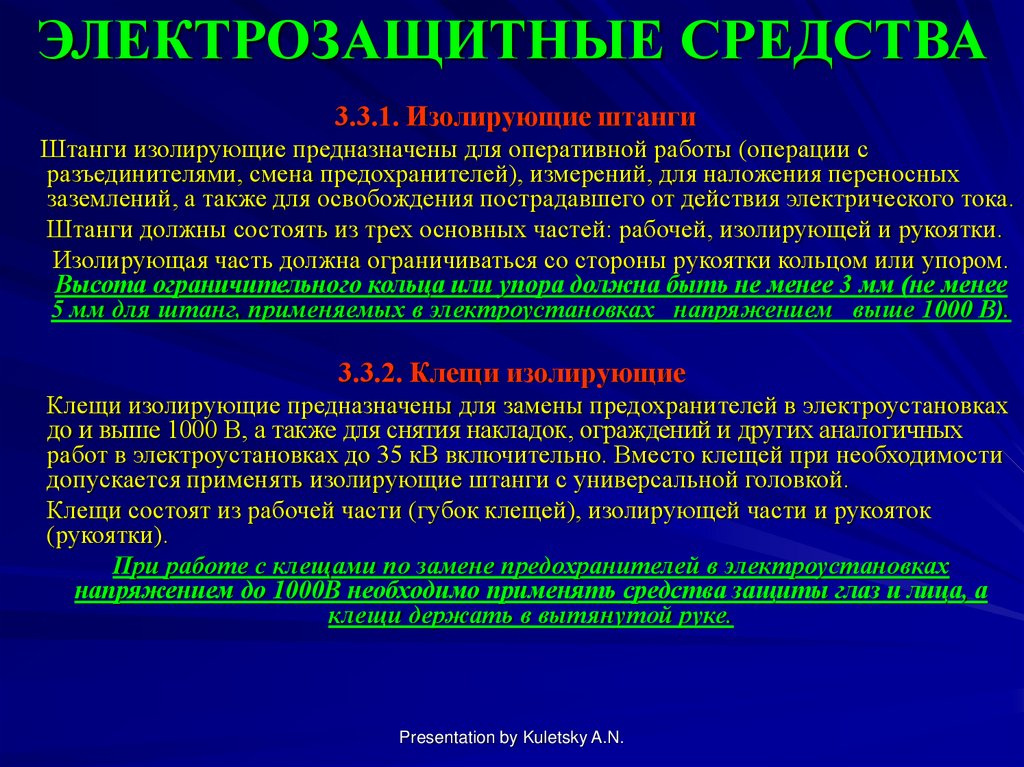

Штанги, применяемые при работах под напряжением по схеме провод-изоляция—человек-земля по назначению можно разделить на две группы. К первой относятся штанги — манипуляторы, которые применяются в качестве рабочего инструмента и представляют собой изолирующую штангу, снабженную на конце, как правило, съемной головкой — инструментом (крюком, торцевым ключом, захватом) или устройствами для смазки контактов, зеркалом и т. д. (рис. 5.12). В некоторых конструкциях для приведения в действие рабочего органа, укрепленного на конце штанги, вдоль штанги-манипулятора пропускается изолирующая тяга, с помощью которой, используя различного рода рычажные и пружинные системы, монтер выполняет рабочие операции по демонтажу вязок провода к изолятору, удалению зажимов, срезанию ветвей деревьев и многие другие (рис. 5.13). Штанги манипуляторы приводятся в действие вручную.

Вторая группа —это штанги для поддерживания провода; с помощью специального захвата (зажима) верхняя часть штанги закрепляется на проводе (рис.

Рис 5.12 Сменные головки к штанге-манипулятору.

а — для удерживания изолятора в гирлянде от вращения; б — для удаления крепления провода к штыревому изолятору

В зависимости от назначения штанги подвергаются испытаниям на изгиб, растяжение, сжатие, кручение. В результате воздействия механической силы, составляющей 1,25 расчетного значения, на инструменте не должно возникать никаких дефектов; при силе, равной 2,5 расчетной, допускается появление только второстепенных дефектов. Возникновение критических или основных дефектов характеризует приложение разрушающих сил.

Рис. 5 13. Штанга для разрезания провода

В соответствии с классификацией ТК 78 МЭК при испытаниях приспособлений, устройств и защитных средств для работ под напряжением возможно возникновение дефектов, классифицируемых следующим образом:

критический дефект — приводящий к опасным или нежелательным последствиям в процессе применения приспособления или не позволяющий нормально выполнять основные функции изделия,

основной дефект — приводящий к отказу или значительному снижению использования изделий по назначению;

второстепенный дефект — такой дефект (или отклонение от требований стандартов, технических условий), который не влечет существенного снижения возможностей использования изделия по назначению.

В качестве изолирующей части штанг для работ под напряжением применяются изолирующие трубки с пенным наполнением и сплошные изолирующие стержни, которые используются совместно с различными съемными деталями, узлами и устройствами, в первую очередь в качестве специальных штанг для работ под напряжением в электрических сетях напряжением выше 1 кВ.

Рис. 5.14. Штанга для отведения провода от опоры

Рис 5 15. Упор с шарниром для крепления силовой (отводящей) штанги (США)

Изолирующие трубки, стержни и заполнители изготовляются из синтетических материалов Применяемые материалы обладают высокой механической прочностью, влагонепроницаемостью, устойчивы к атмосферным и химическим воздействиям, имеют высокие изоляционные свойства. Основные размеры трубок и стержней предусмотрены в стандартах МЭК. Стандартные значения внешних диаметров изолирующих трубок и стержней, мм, следующие: изолирующие стержни — 10, 15; изолирующие трубки — 32,39, 51,64,77.

При типовых испытаниях согласно Публикации МЭК № 855 производятся: внешний осмотр и проверка размеров трубок (стержней), испытание на плотность материала путем определения проникновения внутрь красящего вещества — фуксина, электрические испытания, механические испытания на изгиб, скручивание, смятие, старение.

При испытаниях трубок фуксином образцы погружают в ванну с 0,1%-ным раствором красителя в дистиллированной воде, которую помещают на 1 ч в камеру с давлением 6,5 кПа; после просушки образцов на срезах не должно быть выявлено проникновения красителя внутрь.

Электрические испытания проводятся до и после увлажнения, а также под искусственным дождем. До испытаний образцы очищают трифтортрихлорэтаном и высушивают на воздухе в течение 15 мин. Выдерживание во влажной среде производится в соответствии с Публикацией 212 МЭК «Стандартные условия для использования до и во время испытаний твердых электроизоляционных материалов». Собственно электрические испытания проводятся при температуре от +18 до +28 °С. Технические средства и методика проведения электрических испытаний должны соответствовать Публикации 60 МЭК «Техника испытаний высоким напряжением».

При испытаниях до увлажнения образцы выдерживаются в течение 24 ч в помещении для испытаний. На образцы длиной 300 мм подается испытательное напряжение переменного тока, равное 100 кВ.

При электрических испытаниях до увлажнения ток /х по образцу не должен превышать следующих значений:

|

|

Изолирующий стержень |

Изолирующая трубка |

|

Диаметр, мм . |

10 15 |

32 39 51 64 77 |

|

Ток 1х, мА |

. 10 10 |

10 12 15 20 25 |

При испытаниях после увлажнения ток /2 по образцу не должен превышать приведенные значения более чем в 2 раза. При 1\ + 40 мА > > /2 > 11\ образцы считаются выдержавшими испытания при угле сдвига фаз между напряжением и током, не превышающем 50° для трубок и 40° — для стержней; в любом случае ток 1г не должен превышать I1 +40 мА.

Результаты электрических испытаний считаются успешными, если при их проведении не происходило пробоев и перекрытий, не возникла дуга, на образцах отсутствуют трещины и эрозия поверхности, не произошло заметного (наощупь) нагрева.

При типовых механических испытаниях на изгиб определяются: сила Fcf, при которой не превышается предел упругости; значение прогиба / при последовательном увеличении силы от 1/3Fd до 2/3Fd и от 2/3Fd до Fa; остаточное отклонение после снятия силы Fd, которое не должно превышать 1 мм для стержней и 6% прогиба при воздействии силы Fd — для трубок. Трубка (стержень) испытывается в четырех положениях путем вращения относительно продольной оси каждый раз на 90°. Наконец, определяется разрушающая сила Fr. Образцы устанавливаются на роликовые опоры, сила прикладывается к середине образца.

Испытание на скручивание производится на образцах длиной 1200 мм. На расстоянии 1000 мм от точки крепления прикладывается крутящий момент Са, при котором угловая деформация не должна превышать ad. Остаточная деформация после снижения вращающего момента до нуля не должна превышать 1% ad для стержней и 1° — для трубок. Контрольные значения параметров при испытаниях на скручивание приведены в табл. 5.6.

При испытаниях на механическое старение каждый образец подвергают воздействию изгибающей силы Fd, приложенной к середине образца. После каждой серии из 1000 изгибов образец поворачивают, на 90°, вращая вокруг продольной оси. После 4000 циклов трубки (стержни) не должны иметь видимых разрушений или деформаций.

Вые трубки и стержни перед использованием подвергаются внешнему осмотру и периодическим электрическим испытаниям воздействием переменного тока промышленной частоты напряжением 3,3 кВ/см в течение 1 мин.

Таблица 5.5. Контрольные значения параметров при механических испытаниях изолирующих трубок и стержней на прогиб

| Образец |

Внешний диаметр, мм |

Длина образца, мм |

Расстояние между опорами, мм |

Сила изгиба Fd, Н |

Прогиб, |

Разрушающая сила Fr, Н |

|

Трубка |

32 |

2500 |

1500 |

1100 |

35 |

2150 |

|

39 |

2500 |

2000 |

1500 |

50 |

2950 |

|

|

51 |

2500 |

2000 |

3250 |

45 |

6450 |

|

|

64 |

2500 |

2000 |

5500 |

35 |

11 000 |

|

|

77 |

2500 |

2000 |

11 650 |

30 |

23 250 |

|

|

Стержень |

10 |

2000 |

500 |

270 |

20 |

540 |

|

15 |

2000 |

500 |

1350 |

15 |

2700 |

Таблица 5.

| Образец |

Внешний диаметр, мм |

Контрольное значение |

Разрушающий крутящий момент, Н * м |

|

|

крутящего момента Cd, Н * м |

угловой деформации ttd, град |

|||

|

Трубка |

32 |

40 |

35 |

80 |

|

|

39 |

80 |

40 |

160 |

|

|

51 |

120 |

12 |

240 |

|

|

64 |

320 |

12 |

640 |

|

|

77 |

600 |

8 |

1200 |

|

Стержень |

10 |

4,5 |

150 |

9 |

|

|

15 |

13,5 |

180 |

27 |

Полые трубки из изоляционного материала изготовляются трех видов: армированные, изготовленные, как правило, из стекловолокна и рассчитанные на значительные механические нагрузки; облегченные, не способные воспринимать внешние механические нагрузки и рассчитанные на воздействие только собственного веса; стандартные, которые после механического воздействия приобретают первоначальную форму благодаря свойствам материала, из которого изготовлены.

Электрические испытания полых трубок практически не отличаются от испытаний трубок, наполненных полиуретаном. Значения токов, протекающих по образцам полых трубок при приложении напряжения из расчета 3,3 кВ/см (переменного тока), следующие:

при испытаниях до увлажнения 1У = 5 мкА для трубок диаметром 32 мм и менее; Д =0,16 х Д мкА — для трубок диаметром более 32 мм, где D — диаметр трубок;

при испытаниях после увлажнения 12 < 2/г, если 211 < J2 < < 1г +20 мкА, фазный угол между током и напряжением не должен превышать 40°.

Механические испытания проводятся аналогично испытаниям трубок с наполнителями. Контрольные значения сил, прикладываемых к образцам при испытаниях, допустимых прогибов и разрушающих сил приводятся в технических требованиях на изделия.

Балка для перемещения гирлянды изоляторов. При замене гирлянды изоляторов для перемещения ее к стойке опоры применяются специальные балки круглого или прямоугольного сечения, подвешиваемые вдоль траверсы.

Рис. 5.16. Поворотная балка конструкции Союзтехэнерго:

а — общий вид; б — схема размещения балки на траверсе опоры; в — схема поворота балки

При длине траверсы больше 2,5-3 м сложно обеспечивать достаточную прочность балки и приемлемый ее прогиб. Для выполнения работ на опорах с большим вылетом траверсы Союзтехэнерго разработана поворотная балка (рис. 5.16). Направляющая из изолирующего материала снабжена узлами крепления, в верхней части которых смонтировано поворотное звено. Применение поворотной балки рассмотрено в гл. 3.

Рис. 5.17. Балка телескопическая конструкции Союзтехэнерго для замены изоляторов в поддерживающих подвесках

Крепления изолирующих тяг и захватов для провода. Изолирующие тяги (полимерные изоляторы) крепятся к траверсе опор при замене поддерживающих и натяжных гирлянд с помощью специальных балок или коромысел, воспринимающих вес (тяжение) проводов.

Крепление изолирующих тяг или полимерных изоляторов к проводу фазы производится с помощью индивидуальных захватов, которыми заканчивается тяга или изолятор (рис. 5.18)- при работе с проводами расщепленной фазы применяются коромысла. Такое коромысло, применяемое при замене изоляторов поддерживающих гирлянд ВЛ 330 кВ, показано на рис. 5.19.

Рис. 5.18. Изолирующая тяга с индивидуальным узлом крепления к проводу

Рис 5.19 Коромысло для крепления проводов ВЛ 330 кВ при замене изоляторов в поддерживающей подвеске

- Назад

- Вперед

- Назад

- Вперед

- Вы здесь: org/ListItem»> Главная

- Книги

- Архивы

- Как организовать электромонтажные работы

Читать также:

- Инструкция по обслуживанию и ремонту воздушных и воздушно-кабельных ЛЭП 0,4-10 кВ

- Инструкция на ремонт ЛЭП-110-330 кВ, ВЧ заградителей, конденсаторов связи

- Ремонт воздушных линий под напряжением

- Ремонт проводов SAX

- Перечень специальных приспособлений, устройств и инструментов для ремонта СИП AMКА

Проверка уровня сцепления между стекловолоконным стержнем и корпусом в композитных изоляторах (часть 1 из 2) население в эксплуатации превышает 20 миллионов штук. Эта популяция состоит из изоляторов разных поколений с точки зрения конструкции, материалов и методов производства.

[responsive_ad]

В 2008 г. основные стандарты на композитные линейные изоляторы (IEC 61109 и IEC 61952) были пересмотрены для приведения в соответствие с первой редакцией IEC 62217 — стандарта, который применяется ко всем композитным изоляторам высокого напряжения и предписывает общие испытания, включая испытания интерфейса, испытания корпуса, испытания сердечника и т. д. Последний раз IEC 62217 пересматривался в 2012 г., в основном изменения касались испытаний на УФ-старение и испытания на проникновение красителя.

При этом группа из 9 европейских энергетических компаний (Amprion в Германии, Elia Group в Бельгии и Германии, E.ON в Швеции, ESB в Ирландии), Fingrid в Финляндии), REE в Испании, Statnett в Норвегии, Svenska Kraftnät в Швеции) и Vattenfall в Швеции) вместе с экспертами Independent Insulation Group начали совместный исследовательский проект. Одной из основных целей была разработка надежного и эффективного теста для оценки уровня адгезии. Следующий отредактированный отчет, состоящий из двух частей, подготовлен для INMR И.

Обслуживание и послепродажное расследование

Недавние эксплуатационные проверки композитных опорных изоляторов показали, что в некоторых случаях коронный разряд, наблюдаемый УФ-камерой, возникал не только вблизи фланца (что может быть типичным из-за сильное электрическое поле), но и в местах на некотором расстоянии от конца высокого напряжения (см. рис. 1 слева). Осмотр этих же изоляторов с помощью ИК-камеры выявил горячие точки в тех же местах, где был обнаружен коронный разряд (рис. 1, середина). Дальнейший тщательный осмотр обесточенных изоляторов выявил множественные проколы корпуса в тех местах, где обнаружение УФ/ИК-излучения выявило корону и точки перегрева (см. рис. 1, справа). В дальнейшем в ходе повторных лабораторных исследований у этих изоляторов была обнаружена низкая адгезия.

Рис. 1: (слева) Корона вдоль изоляторов, обнаруженная УФ; (средний) обнаружение по ИК-излучению; (справа) пример проколов.

НАЖМИТЕ, ЧТОБЫ УВЕЛИЧИТЬ

Программа испытаний изоляторов, снятых с эксплуатации, включала:

1. Испытание стандартным коммутационным импульсом;

2. Нестандартное испытание на адгезию;

3. Стандартный импульсный тест с крутым фронтом;

4. Вскрытие и визуальное наблюдение;

5. Стандартный тест на проникновение красителя.

Также были применены два очень практичных и простых метода оценки адгезии, т. е. так называемые «тест с полосой» и «тест с квадратом» (см. пример теста с полосой на рис. 2 слева). Испытание сцепления резины со стекловолокном путем разрезания и удаления частей корпуса широко распространено и выполняется многими производителями в качестве внутренней проверки качества во время производства. Адгезия считается плохой (низкой), когда излом адгезивного типа, т. е. оставляет стекловолоконный стержень открытым без остатков резины на его поверхности. Этот простой тест выявил участки с низкой адгезией на тестируемых изоляторах и, вероятно, был основной причиной проколов.

Рис. 2: (слева) Пример слабой адгезии, выявленной простым полосковым тестом; (справа) пример износа на стыке стержень/корпус, проникающий в стержень.

НАЖМИТЕ, ЧТОБЫ УВЕЛИЧИТЬСЯ

Вскрытие образцов с последующим визуальным осмотром и тестом на проникновение красителя подтвердило обширные повреждения под силиконовым каучуком (см. рис. 2, справа). Активность разряда из-за полупроводящего пути вдоль стержня сердечника вызвала эрозию эпоксидной смолы, оставив только стеклянные волокна. Этот тип механизма разрушения первоначально наблюдался в Китае, и в их литературе он упоминался как «разрушение, подобное распаду» (см. примеры повреждений, возможные причины и возможный метод диагностики на рис.

Рис. 3: Иллюстрация китайских данных о «трещинах, подобных распаду». А. Проколы в корпусе, закрывающие внутренние «гнилостные трещины»; B. Внешний вид стержня из стекловолокна; C. Обнаружение внутреннего отказа с помощью ИК; D. Плохая адгезия считается основной причиной повреждения.

НАЖМИТЕ ДЛЯ УВЕЛИЧЕНИЯРис. 4: Внешний вид поперечных сечений стеклопластиковых стержней изоляторов, подвергшихся полупроводниковой эрозии. (слева) из Швеции; (справа) из Китая.

НАЖМИТЕ ДЛЯ УВЕЛИЧЕНИЯ

Сервисный кейс из Швеции

В начале 2016 года в Швеции было зарегистрировано два выхода из строя композитных линейных изоляторов. Неисправные узлы были проверены в лаборатории, и основной причиной была признана плохая адгезия между стекловолоконным стержнем и материалом корпуса. Скорее всего, за этим последовало создание внутреннего проводящего пути (трекинга) вдоль внутреннего интерфейса стержня из силиконового каучука/стекловолокна (см. рис. 5, справа). В конечном итоге это привело к отказу типа «вспышка» (см. рис. 5, слева). Механизм развития таких повреждений был подтвержден эксплуатационными ИК-инспекциями, выявившими многочисленные горячие точки на различных изоляторах (см. рис. 6). Положение этих горячих точек, расположенных на некотором расстоянии от арматуры, можно объяснить внутренними токопроводящими дорожками, эффективно «замыкающими» участки изолятора.

Рис. 5: Пример отверстий вдоль изолятора, снятого с линии. (слева) Пример следа на сердцевине из стекловолокна (справа).

НАЖМИТЕ ДЛЯ УВЕЛИЧЕНИЯРис. 6: Примеры горячих точек на изоляторах, наблюдаемых при ИК-контроле в процессе эксплуатации.

НАЖМИТЕ, ЧТОБЫ УВЕЛИЧИТЬ

Три новых изолятора из более крупной партии одного и того же типа были впоследствии оценены в лаборатории путем тестирования образцов. Программа испытаний включала:

1. Визуальный контроль и контроль гидрофобности;

2. Нестандартное испытание на адгезию;

3. Стандартный импульсный тест с крутым фронтом.

«Полосовое испытание» выявило низкий уровень адгезии на всех испытанных изоляторах как в продольном, так и в радиальном направлениях (см. рис. 7).

Рис. 7: Пример плохой адгезии как в продольном (слева), так и в радиальном (справа) направлениях, выявленный полосовым тестом.

НАЖМИТЕ, ЧТОБЫ УВЕЛИЧИТЬ

Однако результаты стандартного испытания с крутым фронтом показали, что все изоляторы формально прошли это испытание IEC (см.

Таблица 1: Результаты испытания крутым фронтом.

НАЖМИТЕ, ЧТОБЫ УВЕЛИЧИТЬ

Сервисный пример из Ирландии

В Ирландии проблемы с композитными длинностержневыми изоляторами на ВЛ 220 кВ возникли только через короткое время после установки, то есть менее чем через три года. На основании предварительных наблюдений отказы были описаны как «вспышки», указывающие на внутренний тип поломки. В результате были проведены ИК-обследования, которые выявили несколько изоляторов с горячими точками (см. рис. 8 слева). Впоследствии пять изоляторов были сняты с линии и взяты на лабораторный анализ. В их число входили эталонный изолятор без видимых повреждений, три изолятора с разным количеством проколов в корпусах (см.

Рис. 8: (слева) ИК-инспекция показала горячие точки на изоляторах. Пример обнаруженного прокола.

НАЖМИТЕ, ЧТОБЫ УВЕЛИЧИТЬТаблица 2: Сводная информация о степени проколов.

НАЖМИТЕ ДЛЯ УВЕЛИЧЕНИЯ

Программа испытаний этих изоляторов включала:

1. Визуальный осмотр;

2. Испытание частоты сухой сети;

3. Испытание частоты сети при высокой влажности;

4. Нестандартное испытание на адгезию;

5. Частотное испытание голого стекловолоконного стержня в сухом состоянии. Это испытание проводилось для оценки качества сердечника стержня.

Испытание полосой показало, что адгезия двух протестированных изоляторов была недостаточной. Уровень адгезии распределялся по изолятору неравномерно, частично хорошо, а частично крайне слабо. Более того, в некоторых положениях корпус вообще не прилегал к стеклопластиковому стержню (см.

Рис. 9: Иллюстрация плохой адгезии, оцененная полосовым тестом.

Нажмите, чтобы увеличить

ПРИМЕЧАНИЕ. Часть 2 этого исследования появится в INMR Еженедельный обзор 17 декабря. Испытательные стержни напряжения Euromold 400TR 800TR 11 кВ 33 кВ

Испытательные стержни среднего напряжения 11 кВ 33 кВ

Euromold 400TR и 800TR представляют собой испытательные стержни среднего напряжения, предназначенные для определения места повреждения кабеля, проверки фаз и испытаний кабеля. Соединения могут быть выполнены с помощью кабельного наконечника, штекера 4 мм или пружинных зажимов.

Испытательные стержни среднего напряжения устанавливаются сзади Т-образного соединителя или коленчатого соединителя для проверки и контроля электрического состояния соединителя и системы питания. 800TR можно использовать с 480TB, 484TB или 489TB — все они подходят для использования с компактными вводами Interface C на распределительных устройствах с элегазовой изоляцией.

Принадлежности для разъемов включают: глухую розетку, глухую вилку, заглушку и заземляющую вилку для интерфейсов типа C.

- Производитель – Nexans Euromold

- Втулочный соединитель для оборудования среднего и высокого напряжения – Интерфейс C Compact

- Класс напряжения переменного тока – макс. 36 кВ

- Класс напряжения постоянного тока – Макс. 96 кВ

- Концевые и соединительные кабели – Полимерный XLPE EPR

- Применение – Распределительные устройства среднего напряжения, трансформаторы, двигатели

➡ См. полный ассортимент Nexans Euromold Connectors

Спецификация EUROMOLD 400TR и 800TR

| Тестовый стержень Euromold тип |

Максимальное значение переменного тока Испытательное напряжение (50 Гц – 1 мин) |

Максимальное постоянное напряжение Испытательное напряжение (8 x U0 – 30 мин) |

Импульсное напряжение (1,2 x 50 мкс) мин.  |

| 400 т.р. | 33кВ 36кВ | 96кВ | 95 кВ |

| 800 т.р. | 33кВ 36кВ | 96кВ | 95 кВ |

Испытательный стержень Euromold 400TR и 800TR 11 кВ 33 кВ – конструкция

- Изолирующий кожух

- Резьбовой стержень для контрольного соединения

- Две гайки M12

- Изоляция

- Медный стержень для испытательного стержня

Изолирующий кожух позволяет подавать испытательные напряжения, когда вводы расположены близко друг к другу.

Euromold 400TR и 800TR

Установка

Испытательный стержень крепится к зажимному винту в тройнике интерфейса типа C и соединительных соединителях. Испытательный кабель присоединяют к резьбовому стержню, а изолирующий кожух перемещают в конечное положение над концом испытательного стержня.

В: Почему тестовые стержни Euromold 400TR нельзя использовать для тестирования продуктов M (75 кВ переменного тока, 50 Гц, 1 фут)?

Почему он ограничен 36 кВ переменного тока — 50 Гц — 1 фут?

A: Концепция испытательного стержня была разработана, чтобы позволить высоковольтной сети СН натягивать кабель, чтобы можно было провести «проверку работоспособности» энергосистемы — напряжение переменного тока ограничено до 2U0, чтобы избежать этого.

Добавить комментарий