Содержание

Газовые турбины Dresser–Rand (Дрессер–Рэнд) – генерация энергии

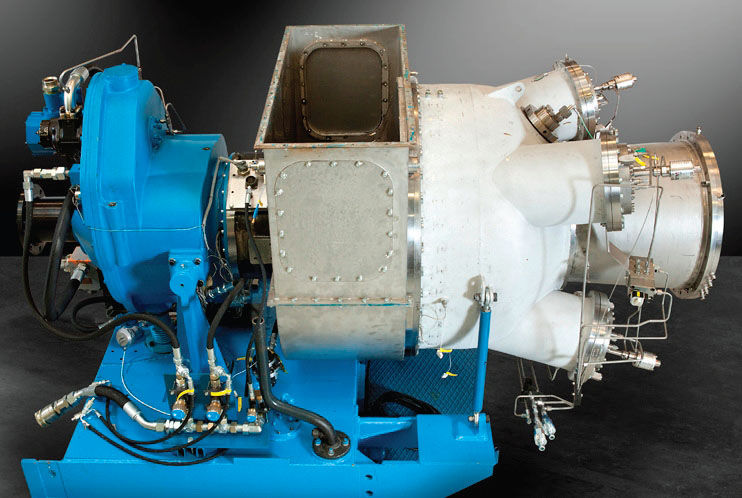

Газовые турбины KG2 (КГ2), спроектированные и построенные фирмой Дрессер–Рэнд, работают в диапазоне электрических мощностей от 1530 до 2250 киловатт. Для своего диапазона эти газовые турбины являются компактными, хорошо зарекомендовавшими себя при работе в тяжелых условиях установками. Около 1000 газовых турбин КГ2 (в комплекте с генератором) были поставлены в 55 стран по всему миру. КГ2 заслужила репутацию надежной и простой в обслуживании газовой турбины. Этот гибкий первичный газотурбинный двигатель обеспечивает надежную и непрерывную работу оборудования в суровых условиях моря, на удаленных электростанциях и в промышленных условиях комбинированного производства электрической и тепловой энергии.

Компания Dresser — Rand поставила множество газовых турбин в крупные города, на морские платформы, а также в качестве силовых установок на газопроводы. У фирмы Дрессер-Рэнд имеются технические решения на все случаи жизни.

Газовая турбина Dresser–Rand — использование в нефтяной и газовой промышленности

Газовые турбины КГ2 в комплекте с генератором широко применяются в нефтяной и газовой промышленности как на морских платформах так и на материковых нефтяных месторождениях. Газовые турбины заслужили свою репутацию простотой в обращении и ремонте и непрерывностью в работы в сложных условиях суши и моря. В процессе проектирования газовых турбин особое внимание уделяется обслуживанию, что обеспечивает минимальные потери времени при техобслуживании газотурбинного оборудования.

Коэффициенты готовности и надежности газовой турбины составляют соответственно 98,2% и 99,1%.

Фирма Дрессер-Рэнд имеет 35-летний опыт работы с газовыми турбинами для проектов в нефтяной и газовой промышленности. Фирма Дресер–Рэнд использует опыт работы на Северном Море, в России, Китае, Юго-Восточной Азии на благо новых заказчиков.

Газовые турбины Dresser–Rand — комбинированное производство тепловой и электрической энергии

Газовые турбины в комплекте с генератором широко используется для комбинированного производства тепловой и электрической энергии для промышленного применения.

Газовые турбины Dresser–Rand — резервные — аварийные энергетические системы

Вот уже 25 лет Дрессер–Рэнд занимает ведущие позиции в проектировании и строительстве интегрированных резервных электрических установок. Более 450 простых компактных и надежных газотурбинных систем такого типа установлено в Европе, Северной Америке, Дальнем Востоке, Африке, Среднем Востоке и Южной Америке с целью поддержания аварийной подачи электроэнергии. Газовые турбины установлены в компьютерных центрах и системах телекоммуникаций, в госпиталях, банках, на нефтяных трубопроводах.

Резервные газовые турбины — установки КГ2 имеют исключительно высокую надежность при запуске, практически не нуждаются в техобслуживании, могут работать при температуре окружающей среды от +50 до —60 градусов. Газовые турбины Dresser–Rand не нуждаются в жидкости для охлаждения. Газовые турбины Dresser–Rand имеют незначительный вес и очень компактны.

Газовые турбины Dresser

–Rand — техническая информация

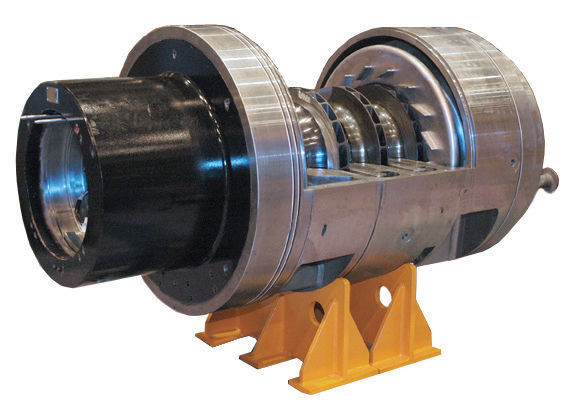

КГ2 представляет собой мощную радиальную газовую турбину с одним валом и с одной тангенциальной кольцевой камерой сгорания. Турбина включает в себя интегрированный редуктор для создания скорости 1500/1800 оборотов в минуту для генераторных комплектов на 50/ 60 Гц. Основная газотурбинная установка имеет 2000 мм в длину и весит около 1830 кг. Турбина работает на дизельном топливе, разнообразных газах или сочетании жидкого и газового топлива.

Газовые турбины Dresser–Rand — технические данные

|

|

КГ2-3C |

КГ2-3Е |

||

|---|---|---|---|---|

|

Основная |

Резервная |

Основная |

Резервная |

|

|

Мощность турбины на валу (кВт) по ISO при +15C |

1530 |

1890 |

1950 |

2250 |

|

Скорость вала турбины |

1500/1800 |

1500/1800 |

1500/1800 |

1500/1800 |

|

Расход топлива турбины при полной нагрузке (Мегаджоулей/сек) |

9,32 |

10,96 |

11,42 |

12,76 |

|

Температура выхлопного газа турбины |

570 |

623 |

550 |

609 |

|

Расход выхлопной массы (кг/сек) |

12,8 |

13,5 |

15,0 |

15,0 |

ООО «Энергодеталь» — официальный дилер Ingersoll Rand

В этом году «Энергодеталь» вот уже 7 лет является дистрибьютором компании Ingersoll Rand.

Ingersoll Rand, какой она стала более известна, образовалась еще в 1905 году путем слияния двух крупных компаний-конкурентов — Ingersoll-Sergeant Drill Company и Rand Drill Company.

В 2014 году компания Ingersoll rand приобрела Cameron International Corporation (отделение Centrifugal Compression), тем самым расширив свою линейку центробежных компрессоров моделями, которые ранее выпускались под брендом Cameron, а именно модели MSG TURBO-AIR 2000, MSG TURBO-AIR 3000, MSG TURBO-AIR 6000, MSG TURBO-AIR NX 8000 и MSG TURBO-AIR NX 12000.

В 2019 году было принято решение объединить промышленные предприятия Ингерсолл Рэнд вместе с другим крупным мировым производителем Gardner Denver, куда в свою очередь входят такие марки компрессорного оборудования, как CompAir и Champion. Теперь все эти марки компрессорного направления выпускаются под брендом Ingersoll Rand.

Свою историю американский бренд начал с производства своего первого поршневого компрессора в конце 19 века. 20-ый же век был знаменателен для компании производством центробежного, винтового безмасляного и маслонаполненного компрессора.

Прогресс не стоял на месте, технологии развивались, что заставляло Ingersoll Rand совершенствовать свое компрессорное оборудование. И вот к 2020 году мы имеем:

— уникальный винтовой безмасляный компрессор серии Nirvana и Sierra, который вырабатывает чистый воздух без примесей масла, что важно для предприятий с высокими требованиями к чистоте воздуха;

— инновационный винтовой маслонаполненный компрессор серии RS, примечательный энергоэффективностью, усовершенствованной системой охлаждения, новым винтовым блоком и двигателем, а также тем, что при эксплуатации используется смазочно-охлаждающая жидкость Ultra Coolant и Ultra El, которые являются биоразлагаемыми и безопасными для окружающей среды;

— центробежный компрессор серии Centac – мощный, но в то же время простой компрессор, который обладает великолепными эксплуатационными характеристиками. В нем хорошо все: от подшипников до общей конструкции компрессора, его управления и обслуживания. Для обслуживания необходима СОЖ Techtrol Gold, выделяющаяся тем, что препятствует образованию нагара на запасных частях – даже после многих лет службы компрессора они будут как новые.

Как известно, ни одно производство, использующее компрессоры, не может обойтись без осушителей воздуха. Ингерсолл Рэнд как раз предлагает широкие линейки адсорбционных и рефрижераторных осушителей, которые идеально взаимодействуют с их компрессорным оборудованием.

Но этим компания Ingersoll Rand не ограничивает свое производство. Помимо компрессорного оборудования производитель предлагает широкую и восхитительную по своим характеристикам линейку пневматических инструментов. Тут и аккумуляторные инструменты, и сверлильные, и шлифовальные, и ударные, и взрывозащищенное пневматическое оборудование серии ATEX, а также пневматические гайковерты и пневмомолотки, которые имеют широкую известность по всему миру! Мощные, надежные, эргономичные, удобные и долговечные пневмоинструменты завоевали доверие еще много лет назад и продолжают пользоваться высоким спросом среди промышленных предприятий, использующих сжатый воздух на производстве.

Стоит также отметить пневматические стартеры Ingersoll Rand – системы пуска двигателей, которые обеспечивают долговечность и надежность вашего оборудования.

Естественно, каждое оборудование нуждается в регулярном ТО и сервисе. Так, компания Энергодеталь предлагает оригинальные запчасти Ingersoll Rand на компрессорное оборудование, пневматическое оборудование, пневматические стартеры и многое другое. Приобретая ЗИП Ингерсолл Рэнд через официального дилера, компанию Энергодеталь, вы можете не сомневаться, что та или иная запасная часть или узел в целом идеально подойдут к вашему оборудованию. Среди всего перечня запчастей вы легко найдете нужные масляные и воздушные фильтры, магистральные фильтры, сепараторы масла и воды, моторы, винтовые блоки, подшипники, датчики давления и температуры, уплотнения и многое другое.

Все оборудование и запчасти Ingersoll Rand подтверждаются сертификатами, декларациями и паспортами, так же по запросу предоставляются мануалы, схемы, чертежи.

Так как наша компания является официальным дистрибьютором Ingersoll Rand, мы предлагаем лучшие цены на рынке РФ и СНГ, также часто бывают дополнительные скидки на большое количество продукции Ingersoll Rand, а гарантия вместо 1 года достигает 5 лет!

Дрессер-Рэнд | УАНИ

Отрасль:

Энергия

Стоимость ЗГС:

253

Символ:

NYSE:DRC

Страна:

США

веб-сайт:

Dresser-Rand

Источники:

Внесен в список утвержденных поставщиков NIOEC, NPC, POGC, NIGCENG, NISOC, SADAF, NIGC и IOOC.

—

—

Согласно годовому отчету, поданному в Комиссию по ценным бумагам и биржам США за 2012 финансовый год: «Впоследствии, в октябре 2012 года, Компания приняла политику, запрещающую вести любые дела с правительством Ирана или любым лицом, находящимся под юрисдикцией Ирана. Это недавно принятая политика соответствует Закону о снижении угрозы со стороны Ирана и защите прав человека в Сирии от 2012 г. («ITRSHRA»), который расширил санкции против Ирана, вступившие в силу в октябре 2012 г., и ввел требования о раскрытии информации в годовых и квартальных отчетах для публичных компаний, участвующих или связанных с организация, занимающаяся определенной деятельностью в соответствии с ITRSHRA. Эта политика вступила в силу немедленно и применялась ко всем контрактам, включая те, которые существовали на дату вступления в силу политики.

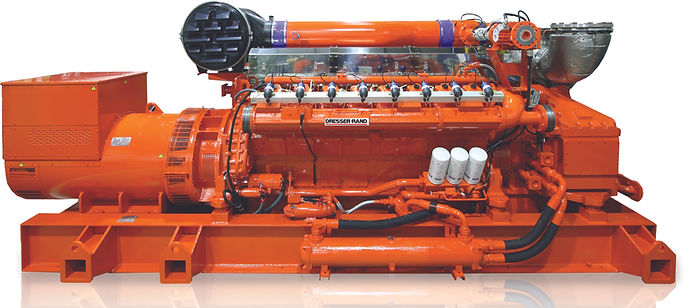

В течение 2012 года компания Guascor получила платежи от покупателя в Иране в соответствии с договором купли-продажи газовых генераторов.

Совокупный объем продаж иностранных дочерних компаний Компании в 2012 г. в страны, на которые распространяется эта политика, составлял менее 1% от общего объема продаж Компании в 2012 г. и включал только продажи в Иран до вступления в силу новых расширенных санкций против Ирана в октябре 2012 г. Мы не осуществляли никаких продаж в Иран после того, как эти новые санкции вступили в силу.

Хотя такие продажи не являются существенными по масштабу для нашего общего бизнеса, некоторые инвесторы могут отрицательно относиться даже к такому уровню бизнеса в таких странах. Это может оказать неблагоприятное влияние на рыночную цену наших обыкновенных акций и наших приоритетных субординированных облигаций».

—

Через несколько дней после публикации в New York Times (ниже) компания Dresser-Rand выпустила пресс-релиз, в котором поясняется, что она запретила своим дочерним компаниям заключать новые деловые контракты с Ираном.

—

«Dresser-Rand, поставщик нефтегазового оборудования из Техаса, заявила в многочисленных документах в SEC, в том числе в прошлом месяце, что «время от времени некоторые из наших зарубежных дочерних компаний работают в странах, которые являются или ранее подвергались санкциям и эмбарго, введенным правительством США и Организацией Объединенных Наций, в том числе в Иране, Судане и Сирии»9.

По состоянию на март 2010 года компания Dresser-Rand классифицируется как «действующая» в Иране. С 2000 г. по март 2010 г. компания Dresser-Rand получила 215,1 млн долларов из федеральных фондов. ( The New York Times , « Прибыль от Ирана и США », 06.03.10)

Dresser-Rand | ссылки | Сименс США

Удар молнии вызывает серьезную модернизацию машины с использованием технологии Siemens Motion Control, а также большую совместную работу Siemens

Вызов

Компания Dresser-Rand, приобретенная Siemens в том же году, что и удар молнии, теперь входит в состав Siemens Energy, Inc. и является одним из ведущих мировых поставщиков поршневых компрессоров. Большие поршневые штоки являются ключевыми частями каждого компрессора. Их размер варьируется от 6 до 15 футов в длину и от 1,5 до 10 дюймов в диаметре, а самые крупные из них весят до 1000 фунтов.

«В станке для нарезки резьбы используется пара дорогих металлических штампов стоимостью в тысячи долларов каждый и с давлением в несколько тонн для точного формования металлической резьбы на концах стержней», — объясняет Лукас Ломанн, руководитель отдела производственных технологий.

в этом процессе могут привести к задержкам сборки, доработкам, сверхурочным работам и несвоевременным поставкам клиентам».

Ломанн добавляет, что, поскольку машина представляет собой уникальное приложение, их не так много в мире, и еще меньше OEM-производителей. «Это была большая часть нашей проблемы, когда скачок мощности

повредил его элементы управления», — говорит он. «Немецкий OEM-производитель продал эту часть своего бизнеса другой компании, которая затем закрыла его, предоставив нам самим решать, как исправить все эти сообщения об ошибках. К сожалению, и код, и документация были на немецком языке, что поставило нас в затруднительное положение».

Поскольку в год требовалось нарезать резьбу от 800 до 1000 стержней, операторы машины продолжали эксплуатировать ее, как могли, большую часть времени используя обходные пути.

Время простоя может варьироваться от нескольких часов до нескольких дней, что вынуждает завод передавать нарезку резьбы в сторонний механический цех. «Это увеличило затраты, время и логистику в нашем процессе нарезания резьбы, — говорит Ломанн. «Иногда на возврат стержней могли уйти недели или больше, поэтому наши графики отгрузки сказывались. И, конечно же, это повлияло на наших клиентов и репутацию».

Завод Siemens, производящий поршневые компрессоры, модернизировал средства управления своего критически важного станка для заправки рулонов с помощью процессора Siemens SIMATIC S7-1500TF и других технологий Siemens, что позволило улучшить качество, стоимость и время цикла.

В 2015 году молния ударила возле завода Dresser-Rand в северной части штата Нью-Йорк, который производит массивные поршневые компрессоры для нефтегазовой промышленности и других областей применения. Возникший в результате скачок напряжения вывел из строя защитные цепи завода, в результате чего управляющая электроника и программирование критически важной машины для заправки нити вышли из строя, выдав более 400 сообщений об ошибках. Это вызвало множество проблем, для решения которых потребовались изобретательность, командная работа и новейшая технология управления движением Siemens.

Решение

Хотя одним из вариантов было ввести в эксплуатацию

квалифицированный OEM-производитель для проектирования, проектирования,

и построить новую машину, Dresser-Rand

решил найти решение, которое

сохранить существующую механику машины

и электрика цела

возможно, но заменить и обновить

элементы управления.

За помощью он обратился к Эллен Грейтхаус, своему контактному лицу в подразделении Digital Factory Siemens Industry, Inc.

Одной из специализаций Digitronik Labs являются труднорешаемые задачи промышленного производства. По словам Шона Мотта, основателя компании и старшего инженера по применению, машина для заправки рулонов соответствует одному из них.

На самом деле, сложность проблем с машиной потребовала почти 18 месячных инвестиций в исследования на месте и планирование до разработки решения. «Нам пришлось задокументировать каждое из 400 сообщений об ошибках, чтобы определить, что каждое из них означает, а также протестировать машину», — говорит Мотт. «Документации было мало, поэтому участие ее операторов было особенно важно».

Компания Mott успешно проанализировала все ошибки и определила, какие из элементов управления машины оставить, а какие

заменить. Он также разработал планы установки электрической системы. Результатом его исследования и планирования

стала новая система управления, состоящая из следующих компонентов Siemens:

- ЦП SIMATIC S7-1500TF , усовершенствованный программируемый логический контроллер (ПЛК), обеспечивающий управление движением и гидравликой

- SIMATIC ET200SP , компактная, высокопроизводительная система ввода/вывода для подключения сигналов процесса станка к S7-1500TF через PROFINET

- SIMATIC TP1500 Comfort Panel , 15-дюймовый широкоформатный цветной TFT-дисплей HMI с восемью интерфейсами, включая PROFINET и PROFIBUS

- Главный двигатель SIMOTICS M-1PH8 , компактный малошумный двигатель с короткозамкнутым ротором, специально разработанный для использования в производственных машинах, таких как нарезной станок

- Приводы SINAMICS S120 , предназначенные для многоосевых приложений резьбонарезных станков

Для программирования всех этих устройств компания Dresser-Rand использовала портал Siemens Totally Integrated Automation (TIA), общую структуру разработки программного обеспечения, а также источник цифровых инструментов моделирования и прозрачных производственных операций.

Эллен Грейтхаус связала Мотта с Флойдом Даустом, курирующим Центр приложений Siemens. В свою очередь, он поручил Кену Монгеллуццо участвовать в проекте из-за его опыта работы с гидравлическими системами и библиотекой LSimaHyd для портала TIA.

Монгеллуццо использовал библиотеку LSimaHyd для программирования гидравлической оси машины. Для своих шпинделей он использовал библиотеку LAxisCntrl для управления движением технологических объектов TIA Portal, управляющих скоростью движения, позиционированием,

абсолютным относительным позиционированием, относительным зацеплением, абсолютным зацеплением и кулачковым движением.

Технологические объекты управления движением содержат все программные продукты и представление конфигураций и функций механических компонентов машины, упрощая при этом соединения между ПЛК, приводами и вводом-выводом.

«Технологические объекты, LAxisCntrl и программное обеспечение LSimaHyd действительно сокращают время и усилия, затрачиваемые на программирование новых элементов управления и приводов роликового нитевдевателя, поэтому они могут точно позиционировать стержни для точной заправки», — говорит Монгеллуццо.

«Мы включили все эти интеллектуальные функции в S7-1500TF, который теперь имеет более 70 рецептов для пяти наборов штампов, которые могут использовать операторы, в зависимости от характеристик поршневого штока», — добавляет он.

По словам Грейтхауза, техническая сложность разработки гидравлической части решения была чрезвычайно высока. «Кен отлично с этим справился, — говорит она, — проведя на месте почти месяц, чтобы реализовать и ввести его в эксплуатацию».

Ломанн высоко оценивает совместную работу компаний Siemens, а также операторов машины — Ли Брукса и Джоша Вейлера — вместе с инженерами Mott Digitronik Labs за успех проекта. Это было особенно важно при внедрении новых элементов управления, которые были установлены в тандеме со старыми элементами управления, чтобы последние можно было использовать в рабочее время, несмотря на проблемы.

«Поскольку мы не могли снять машину с производства, члены проектной группы были на заводе по ночам

и в выходные дни для установки, тестирования и окончательного ввода в эксплуатацию», — говорит он.

Преимущества для клиентов

Сегодня с системами управления Siemens

полностью модернизировав намотчик

машина, завод больше не должен

беспокоиться о точности и точности

резьбы на штоках поршней. Переделки сведены практически к нулю,

наряду с аутсорсингом, бракованными стержнями,

и, прежде всего, задержки сборки из-за

проблемы с резьбой стержня. Это улучшило

время цикла и сокращение производства

задержки, которые подорвали клиента

обязательства по доставке. «Конечно,

стабильно соблюдаем сроки доставки

является для нас главным приоритетом», — говорит Ломанн,

«и теперь мы можем сделать это с гораздо большим

уверенность, чем мы могли бы, когда рулон

нитевдеватель не работал должным образом».

Он может непрерывно регулировать угол наклона штампов станка и приложенное гидравлическое давление

в течение миллисекунд, чтобы обеспечить хорошую резьбу на каждом проходящем стержне.

«Качество в целом улучшилось на 100%», — говорит Брукс, один из двух операторов станка.

Он добавляет, что машина намного проще в эксплуатации: «Пользовательский интерфейс стал намного проще и понятнее. Раньше у нас было шесть экранов HMI, которыми нам приходилось манипулировать, чтобы запустить машину, а теперь у нас есть только два — один для работы и один для управления рецептами. Это также помогает

уберегите нас от ошибок.

Ломанн был впечатлен количеством настроек, которые инженеры Digitronik Labs и Siemens смогли внести в обновление системы управления Siemens. «Наши операторы очень хорошо знают процесс нарезного станка и тесно сотрудничали со своими инженерами, чтобы добавить функции в HMI, которые упростили бы управление машиной и никогда не создавали проблем.

”Усовершенствованные средства управления, которые Digitronik Labs и Siemens спроектировали, спроектировали и установили на машину для нарезки рулонов, решили то, что стало огромной головной болью для завода и дилеммой, как решить ее, учитывая, что ее производитель обанкротился.

Добавить комментарий