Содержание

Инструкция по загрузке бетономешалки Denzel

Многие впервые сталкиваются с необходимостью приготовления строительной бетонной смеси при помощи автоматизированного миксера. Мы расскажем, как это сделать на примере электрического бетоносмесителя производства DENZEL («Дензел»).

Прежде чем приступить к строительным работам, необходимо убедиться в соблюдении техники безопасности. Если работы проводятся не на открытых пространствах, а в помещении, то температура должна быть от +5 до +40 градусов по Цельсию.

Важно размещать миксер на ровной плоской поверхности и не перемещать работающее устройство. Кроме бетона данное оборудование может работать с известью и глиной, но не подходит для замешивания легковоспламеняющихся смесей — красок и лаков, взрывчатых веществ, а также пищевой продукции. Категорически не рекомендуется запускать бетономешалку с максимально нагруженной ёмкостью, чтобы избежать чрезмерной нагрузки на двигатель. Для работы с известью или бетоном предусмотрены разные позиции бака.

После всех приготовлений возникает логичный вопрос: как загрузить бетономешалку, чтобы получить качественный бетон? Сразу оговоримся, что рецептов замешивания бетона существует масса. Вплоть до того, что каждый строитель это делает по-своему. Но если вы никогда раньше этого не делали, то стоит придерживаться некой стандартной схемы.

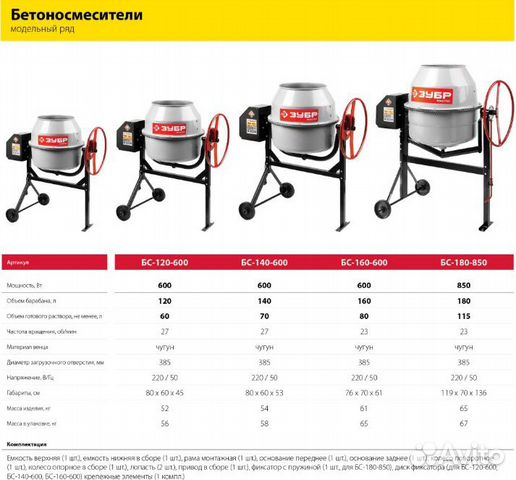

Чтобы не ошибиться и не получить некачественный фундамент, опалубку или дорожку, настоятельно рекомендуем произвести все необходимые расчёты. Прежде всего, отталкиваться стоит от объёма барабана, в котором будет замешиваться строительный раствор. DENZEL предлагает модели с объёмом бака 125, 160, 180 и 200 литров.

Пропорции и последовательность

Приведём классические стандарты:

- 1 часть воды

- 2 части цемента

- 4 части щебня

- 3 частей песка

Для испытаний циклических гравитационных бетоносмесителей производитель использует бетонную смесь на основе минеральных вяжущих, пористых и плотных заполнителей с таким соотношением:

- 2 части цемента марки 400.

- 3 части песка.

- 5 частей щебня.

Чтобы повысить несущую способность бетона, уменьшают количество воды, песка или щебня. Каждый компонент выполняет свою функцию: щебень и песок укрепляют раствор, цементирующая смесь объединяет всё воедино, а вода регулирует вязкость. Можно приготовить смесь вручную, но автоматизированный процесс существенно сократит время, поможет создать однородную консистенцию, а также повысит прочность смеси примерно на 40%. Скорость вращения барабана бетоносмесителей DENZEL равна 23 и 26,6 оборотов в минуту (для модели В-125). Это позволяет приготовить смесь всего за 2 минуты!

Существуют разные технологии очерёдности загрузки компонентов при производстве бетонной смеси. Один из популярных вариантов:

- Крупнофракционный наполнитель – щебень или гравий (либо смесь из гравия и песка)

- Цемент

- Песок (равномерный и без примесей)

- Вода

Иногда компоненты начинают закладывать с воды. С ней нужно быть аккуратным, поскольку она понижает несущую способность бетона.

Однако существует ещё один компонент, который может быть добавлен в состав строительной бетонной смеси, – пластификатор. Чаще всего эта добавка представляет собой специальный раствор. Появились пластификаторы в результате желания сэкономить на объёме цемента, повысив удобоукладываемость густой смеси. Добавляется такой раствор в воду.

В последнее время данное решение получило большую популярность, поскольку пластификаторы придают бетону пластичность и мягкость. Многие на свой страх и риск идут более экономичным путём – добавляют вместо профессиональных растворов гашёную известь, мыльные растворы и чистящие средства. Для получения наилучшего результата рекомендуется использовать профессиональные товары.

Важно помнить, что почва забирает влагу, как губка, поэтому настоятельно рекомендуется использовать гидроизоляционный материал при возведении фундамента.

Бетоносмесители DENZEL

Бетоносмесители DENZELпроизводятся на известном Лебедянском заводе строительно-отдельных машин «Строймаш» (г.

Достоинства продукции

Преимущества данного оборудования для изготовления однородных строительных бетонных/цементных смесей:

- Удобство работы – устройство оперативно собирается. Разобранный бетоносмеситель помещается в легковой автомобиль. Имеет 6 режимов переключения положения барабана. Удобная система фиксации угла наклона с помощью педали, большой штурвал.

Колеса позволяют передвигать собранное оборудование по стройплощадке.

- Долговечность – гарантия на бетоносмесители DENZEL составляет 12 месяцев (3 года с регистрацией. Полный средний ресурс бетоносмесителя составляет не менее 3000 ч (3-3, 5 года).

- Надёжность – лабиринтная система охлаждения значительно продлевает срок службы изделия. Пластиковый кожух двигателя предохраняет его от повреждений. Чугунный венец, широкий поликлиновый ремень.

- Доступная стоимость – надёжный инструмент для строительных работ без лишних затрат.

В какую сторону должна крутится бетономешалка

Время летит. На Земле всё больше людей, и каждому нужно жильё. Оно уже не только ползёт вширь, но и карабкается вверх: места-то не хватает, особенно в городах. А высотку из дерева строить не будешь, природные катаклизмы её снесут. Стены ставят из камня и бетона. В природе же бетона нет, его надо получить, скомбинировав гравий, песок, цемент и воду. Пока дома не росли вверх, хватало бетона, который строители перемешивали лопатой.

Классификации бетономешалок

Существует несколько классификаций, учитывающие разные к ним требования. Всем понятна такая классификация:

- — бетономешалки профессиональные;

- — бетономешалки бытовые.

Естественно, они будут отличаться размерами, мощностью и производительностью. Все эти параметры будут на порядок ниже у бытовых по сравнению с профессиональными.

Есть классификация, учитывающая мобильность устройства. По ней бетономешалки подразделяются на:

- — стационарные;

- — мобильные;

- — автобетономешалки.

Бетон для железобетонных изделий производится на стационарных бетономешалках. Это наиболее рационально, так как им иногда приходится работать полную смену.

Можно классифицировать бетономешалки по устройству барабана:

Если из неопрокидывающегося барабана бетон через прорезь по желобу поступает довольно медленно, то из опрокидывающегося ― быстро.

Очень важна классификация бетономешалок по принципу их работы, так как от этого зависит качество перемешивания и размер перемешиваемых фракций:

- — гравитационный принцип;

- — принцип принудительного перемешивания.

Если характеризовать совсем упрощённо, то в первом случае вращается барабан, а лопасти неподвижны; во втором случае вращаются лопасти, барабан неподвижен.

Замешивание бетона или как пользоваться бетономешалкой

Очень важно знать, как пользоваться бетономешалкой, чтобы можно было максимально быстро и просто замесить бетон.

Стационарная бетономешалка необходима при строительстве разной сложности для быстрого замеса бетона прямо на месте работы.

Гравитационные бетономешалки

В принципе, их всяк знает и видел. Вращающаяся на малых стройках с характерным скрежетом груша ― это и есть пример гравитационного бетоносмесителя. Помимо груши, основными узлами являются двигатель и опрокидывающий механизм. Почему этот бетоносмеситель назван гравитационным? При перемешивании всех компонентов лопасти, приваренные внутри груши, не дают бетону скользить и поднимают его. Из-за силы тяжести в месте достижения верхней точки находящаяся на лопасти часть смеси падает в основную массу раствора. Вот оно, действие гравитации. Так происходит перемешивание.

Достоинства гравитационных бетоносмесителей:

- — относительно невысокая цена;

- — широк их ассортимент по объёму замеса;

- — надёжность и простота конструкции в совокупности с малым весом и довольно значительными объёмами производства бетона;

- — перемешиваются смеси даже с содержанием булыжников размером более 10 см ;

- — небольшое энергопотребление.

- — однородная смесь получается при длительном перемешивании;

- — фиброволокна (применяемые для армирования бетона) и пигменты распределяются неравномерно;

- — мелкозернистые растворы перемешиваются не эффективно.

Главные правила работы с бетономешалкой

Бетономешалку к электросети подключают при помощи специального электрокабеля, то есть специальной вилки и розетки, так как практически все модели продаются без сетевого кабеля. Вместо него висит вилка на коротком поводке.

Особенности работы бытовой бетономешалки

Работа бытовой бетономешалки имеет периодический характер: загрузка материалов, смешивание, выгрузка, остановка. Включение бетономешалки следует сделать при вертикальном положении барабана, а загрузку после включения.

Загрузка барабана необходимо производить вручную (лопатой, ведром). Первым делом вливается часть воды, далее — засыпается цемент и последовательно добавляется гравий (щебень), песок и остатки воды. Если не соблюсти данный порядок, песок или цемент налипнут на стенки барабана, и смесь будет сложно перемешать.

Параметры бытовой бетономешалки

Угол наклона барабана к уровню во время смешивания должен быть 22-30 градусов. Наклонение ближе к горизонту дает наилучшее смешивание материалов (раствора), но уменьшает объемность, и наоборот, увеличение угла наклона увеличивает объем, но вносит бессмысленность в ваши действия — раствор не перемешивается. Лучше не перегружайте барабан. Даже если рабочая емкость имеет большой объем, не стоит заполнять ее максимально.

Время перемешивания раствора не больше 3 мин. Перемешивать смесь более 3 минут не рекомендуется, так как в таком случае будет происходить так называемое центрифугирование смеси, что негативно скажется на качестве готового бетона или раствора.

Удаление изготовленной массы происходит при включенной бетономешалке методом наклонения барабана. Регулярно производите чистку бетономешалки от остатков смеси, от ржавчины, которая может попасть в раствор, не забывая при этом выдернуть шнур из сети. Чтобы очистить рабочую емкость изнутри, прокрутите ее с водой и гравием. Не применяйте твердые инструменты, ни в коем случае не обстукивайте барабан изнутри камнями, молотком или, еще хуже, кувалдой. Из-за повреждения барабана может ухудшиться качество раствора.

Очистка бетономешалки

При очистке внешней поверхности барабана постарайтесь не залить водой выключатель и мотор, а также отверстия для вентиляции мотора. Используйте защитные материалы, чтобы предупредить попадание влаги. После очистки снимите защитные приспособления.

Ни в коем случае нельзя накрывать корпус электродвигателя, так как будет нарушена система охлаждения, а если двигатель перегревается -тепловое реле отключит бетоносмеситель автоматически. После остывания его снова можно включать в сеть.

Постарайтесь бережно относиться к инструментам, в особенности к чужим или взятым напрокат, потому что именно бережное отношение, а не квалификация строителя влияют на долговечность работы бетономешалки. Основные причины обращений по ремонту бетоносмесителей поголовно всех производителей и марок — износ «расходников»: приводных ручейковых и клиновых ремней, приводных шестерен и кнопок.

Бетономешалки с принудительным перемешиванием

В отличие от гравитационных бетоносмесителей они дают качественный бетон за более короткое время.

Для бетономешалок с горизонтальным валом характерно отличное перемешивание, потому бетон часто используют для вибролитья высочайшего качества (например, для производства брусчатки). Недостаток таких бетоносмесителей в затруднённой выгрузке из смесителя.

Бетономешалки с вертикальным валом имеют своеобразную конструкцию. У них на валу прикрепляются лопатки: ближе к центру ― смесительные, по краям ― отборные. Смесительные раствор перемешивают, отборные ― соскребают со стенок ёмкости. Фракции могут быть более крупными, чем в составе смеси для горизонтальных валов, но есть риск заклинивания бетономешалки. Есть и другие недостатки:

- — высокая стоимость агрегата;

- — большое энергопотребление.

В эти типы бетоносмесителей фиброволокно добавлять никак нельзя, это не эффективно, так как оно механически разрушится. Зато ими пользуются для получения сухих строительных смесей, так как они хорошо перемешивают и сухие ингредиенты.

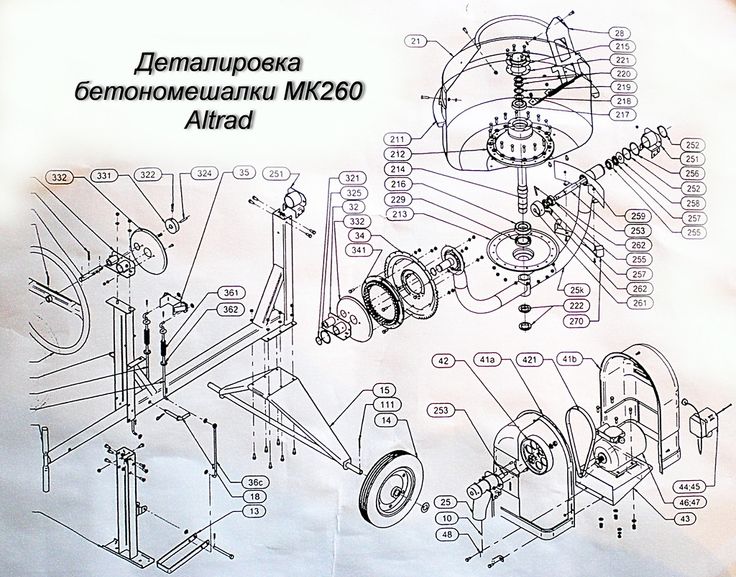

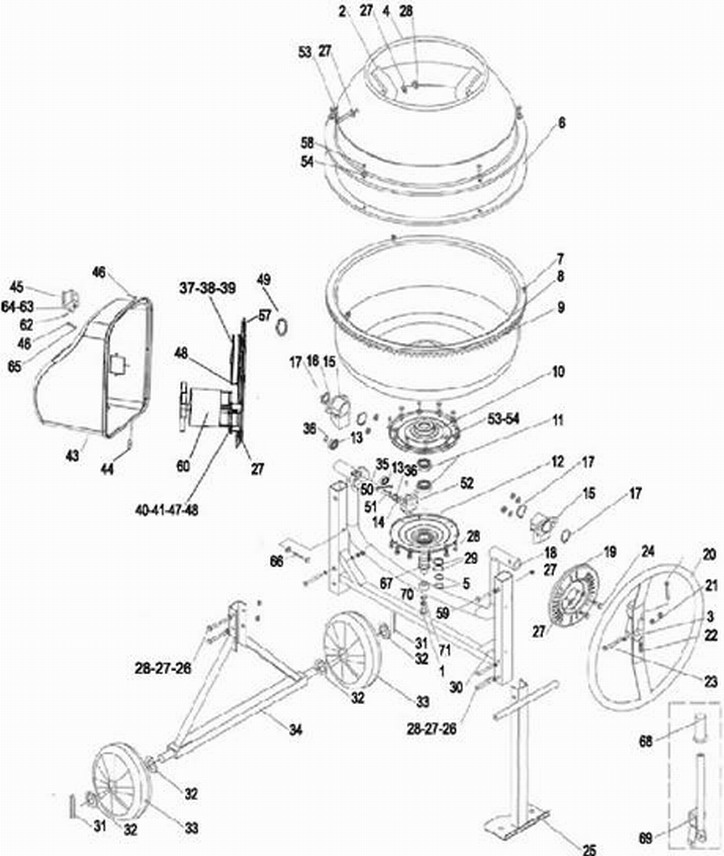

Схема стандартной бетономешалки

Как уже говорилось, браться за изготовление устройства для замеса раствора можно не каждому. Намного проще взять его напрокат, чем проводить необдуманные эксперименты при малом опыте работы со сварочным аппаратом и слесарными инструментами.

Сама же монтажная схема бетономешалки комбинированного типа довольно проста и имеет в составе несколько важных узлов:

- Бадья (емкость), которая наполняется необходимыми компонентами для замешивания раствора;

- Каркас, на которой размещаются все необходимые узлы. В том числе, и рабочий цилиндр;

- Привод. Может быть как ручным так и электрическим. Все запвисит от конструкции бетономешалки..

Обычно у хорошего хозяина имеется масса отслуживших срок вещей, которые можно использовать в процессе изготовления бетономешалки.

Вихревые бетономешалки

Они также относятся к бетоносмесителям принудительного типа. Устройство и суть таковы: в центре цилиндрической ёмкости устанавливается ротор, в нижней части ёмкости дно коническое, имеющее разгрузочный диск. Ротор, делающий до 750 об/мин, создаёт вихревое смешение, благодаря которому смесь очень качественно перемешивается, бетон становится однородным, фракции не оседают и не расслаиваются. Энергопотребление не высоко, так как перемешивает не ротор, а возмущённая вихревыми потоками среда. В такой смеситель можно добавлять даже фибру, она не разрушится. Разрушиться она могла бы от механического перемешивания, а здесь, подумаешь, лишь возмущение среды.

Недостаток такого бетоносмесителя в том, что невозможно получать жесткий бетон, имеющий наполнители больших размеров.

Автобетономешалки

Очень часто возникают ситуации, когда нужен значительный объём бетона через определённое, но короткое время, а поблизости нет растворного узла.

Бетономешалки, используемые на постсоветском пространстве, имеют объём барабана 2- 10 м 3 . Барабан может вращаться в любую сторону. Внутри у него под определённым углом установлены лезвия. При движении автомобиля лезвия вращаются в таком направлении, что ингредиенты и вода как бы загоняются внутрь барабана и перемешиваются лезвиями. При выгрузке барабан запускают в другую сторону, и эти же самые лезвия, двигаясь в обратном направлении, уже выталкивают бетон.

Происходящее в бетономешалке: что и как?

Сначала бетономешалка должна быть подготовлена.

Вот чем загружается бетономешалка:

- — цементом, в качестве вяжущего вещества;

- — известью, придающая эластичность для облегчения укладки;

- — заполнителями, где к крупным относится щебень, к мелким ― песок;

- — добавками: пластификаторами, не дающими «рваться» бетону, и аэраторами, улучшающими водогазовые свойства бетона;

- — водой, очищенной от механических и химических примесей.

Перегружать бетономешалку не стоит, это вёдёт к её быстрой поломке. При загрузке же лучше в первую очередь загрузить крупный заполнитель, потом воду, далее песок и цемент. Основной смысл этой «очереди» ― пока в бетономешалке нет цемента, при её поломке смесь не «схватится». Наиболее распространённая пропорция закрузки 2:8:4:1 (цемент : щебень : песок : вода). Воды в растворе по объёму должно быть менее половины объёма цемента. Понятно, что чем выше марка цемента, тем выше марка (и прочность) бетона. Время замеса желательно не увеличивать: при испарении воды теряется пластичность.

Проверяется бетон на готовность так: небольшое его количество сечётся ребром лопаты. Если куски сохраняют форму, не расплываются, то бетон готов. После окончательной выгрузки в бетономешалку заливают воду и хорошо её промывают, облегчая себе жизнь в будущем.

Каковым бы ни было устройство, каков бы ни был принцип работы бетономешалки, чем бы она не приводилась в действие, их суть едина: заменить человека в выполнении тяжёлой физической работы и сделать эту работу качественно.

Еще про крупногабаритную технику, оборудование и транспорт :

Источник: www.megastroika.biz

Как установить бетономешалку и начать с ней работать

Чтобы замесить бетон, бетономешалку предварительно нужно установить недалеко от того места, где будет выполняться кладка. Ее необходимо поставить на землю и тщательно зафиксировать.

При установке данного оборудования обязательно нужно проверить тормоза, чтобы они были выставлены на всех колесах. Выставить правильно стабилизирующий замок, чтобы можно было нормально работать, не опасаясь того, что бетономешалка сдвинется с места или опрокинется.

Затем надо отрегулировать подъем емкости бетономешалки, для чего смеситель нужно перевести в верхнее положение и выставить под углом в 45 °. Позицию установленного оборудования необходимо хорошо зафиксировать.

Далее нужно подключить это оборудование, используя удлинитель, в розетку которого необходимо подключить штекер. Если бетоносмесители работают на бензине, то дополнительно нужно заполнить бак бензином и плотно закрутить крышку.

Стоит отметить, что принцип работы бетономешалки очень простой, и практически все существующие варианты устройства работают по одному и тому же принципу.

Подъем емкости бетономешалки нужно перевести выставить под углом в 45 °.

Чтобы можно было правильно пользоваться бетономешалкой, нужно соблюдать определенный порядок работы и ознакомиться с руководством.

Очень важно при использовании бетономешалки выставить ее как можно ровнее, потому как от этого напрямую зависит качество бетона, да и полностью вся работа оборудования. Проверить то, насколько ровно стоит агрегат, можно с помощью уровня. Причем проверять ровность установки нужно в двух плоскостях, а именно по длине и по ширине.

Как работает бетономешалка?

Для строительства зданий, используется бетон. Он получается путём смешивания песка, цемента и прочих материалов, для того, чтоб был крепким.

Раньше все эти материалы смешивали вручную, используя ёмкость и лопату. Это слишком тяжело и утомительно, люди быстро уставали, и работа протекала медленно.

И вот однажды, Степан Степанян, в 1916 году изобрел бетономешалку.

Благодаря его изобретению строительство во всём мире начало двигаться быстрее.

Для строительства небольших построек, используют бетономешалки с маленьким объёмом, т.к. много бетона не требуется.

Для строительства бассейнов, многоэтажных домов, используются передвижные бетономешалки, которые крепятся на грузовички.

Внутри барабана, где перемешивается смесь, есть спиральные лезвия, когда барабан вращается в одном направлении, бетон сползает на его дно. При вращении в обратном направлении, бетон по спиралям поднимается вверх к отверстию и тем самым подаётся в нужное место.

Эти спиральные лезвия придумал Архимед. Они получили название винт Архимеда, и использовались для подъёма жидкостей с низу вверх. Со временем Степан решил использовать винт Архимеда в бетономешалках, т.

1. Почему бетономешалка всегда крутится? 2. Кто придумал бетономешалку? 3. Какие бетономешалки используются для строительства многоэтажных зданий?

Источник: info4kid.ru

В какую сторону должна вращаться бетономешалка

Бетономешалка, или бетоносмеситель – это специализированная строительная машина, предназначенная для приготовления бетона и прочих растворов, применяемых для заливки фундамента, стяжек, кирпичной кладки, а также приклеивания плитки и так далее. Бетоносмесители представляют собой емкость с открытым верхом, в которую засыпаются компоненты бетона – цемент, песок, гравий и вода. Путем перемешивания устройство готовит раствор, который с помощью специального механизма удобно выливается в подставленную емкость.

Классификация по принципу действия

По принципу действия бетономешалки бывают:

Гравитационные самые распространенные. Они отличаются мобильностью и умеренной ценой.

Бетономешалка — инструмент очень простой, однако при работе с ней есть много мелочей, способных заметно облегчить процесс.

О них и поговорим.

Подготовка бетономешалки к работе.

Больше всего неудобств в работе с бетономешалкой вызывает налипание раствора на поверхности емкости.

Налипает он как снаружи, от брызг, так и внутри, вследствие непромеса. Скапливается в пространствах между лопатками и на выходном сужении.

Самый простой, и как правило самый популярный, но в то же время и самый вредный способ удалить такие налипания — это обстучать бетономешалку молотком, после того как налипший раствор засохнет.

И что в результате?

1. Вмятины на корпусе, которые потом ещё больше собирают раствор.

Типы бетоносмесителей

Для приготовления бетонных растворов производители оборудования сегодня предлагают бетономешалки гравитационного, принудительного и вибрационного типа.

Устройства гравитационного перемешивания представляют собой вращающийся миксер, установленный на раме и имеющий привод, который может быть ручным, электрическим или с двигателем внутреннего сгорания. Наиболее распространены механизмы с электроприводом.

При вращении миксера компоненты подхватываются имеющимися внутри него лопастями, поднимаются в верхнюю часть емкости и, под воздействием гравитационных сил, падают вниз. Несколько минут такого вращения гарантируют получение качественно перемешанного раствора.

Объем рабочей емкости гравитационных смесителей для частного строительства варьируется от 60 до 250 литров, что позволяет выбрать наиболее подходящую модель для любых видов выполняемых работ.

![]()

Относительно невысокая стоимость этих механизмов способствует их широкому распространению как у отдельных частных лиц, так и в строительных бригадах.

Бетономешалки принудительного типа более сложны по своему устройству и менее распространены, чем гравитационные. Они представляют собой неподвижную, горизонтально расположенную емкость, внутри которой находится вращающийся шнек с лопастями. При вращении шнека заложенные компоненты тщательно перемешиваются, позволяя получить качественный материал. К главным недостаткам таких смесителей относят:

- наличие уплотняющих элементов на шнеке;

- более сложная загрузка компонентов и выгрузка готового раствора;

- высокая стоимость из-за более сложной конструкции.

Вибрационные бетоносмесители используются в промышленном приготовлении бетонных смесей. Это вертикальные емкости большого объема с верхней загрузкой материалов и нижней выгрузкой готового продукта. Одновременно с компонентами, внутрь этой емкости опускается один или несколько механических вибраторов, благодаря работе которых происходит перемешивание раствора.

Смешивание и транспортировка бетона

Смешивание и транспортировка бетона

Смешивание

и транспортировка бетона

1.0 Введение

Успешная укладка бетона зависит от тщательного перемешивания,

надлежащее оборудование и адекватный транспорт. Этот сайт определит,

анализировать и демонстрировать важность каждого из них в общем процессе

укладки бетона.

2.0 Приготовление и смешивание бетона

Смешивание бетона просто определяется как «полное смешивание материалов

которые необходимы для производства однородного бетона» (Янг,

267). Это может варьироваться от ручного до машинного смешивания, при этом машинное смешивание

самый распространенный.

Однако ни одно успешное смешивание не может быть достигнуто без надлежащего

комплектация всех материалов. Дозирование – это «процесс взвешивания или

объемное измерение и введение в миксер ингредиентов

на замес бетона» (Косматка, 94).

материалов и оборудования, а также правильное взвешивание материалов.

основные шаги, которые должны быть выполнены до того, как произойдет какое-либо смешивание.

Типы и объем материалов, состав смеси и конечный результат

(т. е. прочность) обычно указываются в проектных спецификациях.

необходимо ознакомиться с проектными спецификациями до начала дозирования или смешивания.

место.

- Компоненты смеси

- Классификация миксеров

- Время смешивания

Есть много компонентов смешивания

которые необходимо учитывать для обеспечения однородности бетонной смеси

может быть достигнут. Расположение, форма и угол наклона смесительных лопастей, форма

смесительной камеры, скорость вращения и мощность в лошадиных силах.

в учетную запись. Крайне важно, чтобы каждая партия последовательно перемешивалась для

спецификации проекта, поэтому конечная прочность бетона не снижается.

По существу существует три классификации

смесители: барабанный, тарельчатый и непрерывный.

эти смесители могут быть дополнительно классифицированы как периодические или непрерывные, со свободным падением

или принудительного перемещения, а также стационарные или переносные.

После выбора подходящего смесителя необходимо определить

время перемешивания. Это продолжительность

время, необходимое для смешивания бетона, когда миксер полностью заправлен всеми

материалы. Зарядка — важный шаг

потому что это дает материалам возможность предварительно смешаться. Тип и

состояние смесителя, скорость вращения,

Размер заряда и природа материалов определяют правильный

время перемешивания. Время смешивания не

Стандарт для каждой партии. Например, барабанный смеситель небольшого диаметра

создает большую скорость, чем барабан

смеситель большого диаметра, поэтому время смешивания сократится.

Однако, если цель жестче

бетона требуется более длительное время перемешивания.

3.0 Транспортировка бетона

Транспортировка бетонной смеси определяется как транспортировка бетона

от смесительного завода до строительной площадки. Имейте в виду, что не все

бетон смешивается на фактической строительной площадке и может потребовать

значительное путешествие. Чаще всего это касается товарных бетонов.

Основной задачей при транспортировке бетона является обеспечение водоцементного

соотношение, осадка или консистенция, содержание воздуха и однородность не изменяются

от их предполагаемых состояний.

3.1 Важные факторы при выборе транспорта

Существует множество элементов транспортировки, которые необходимо учитывать при

чтобы гарантировать, что микс не изменит свое состояние, как указано в

договор. Две ключевые цели при транспортировке бетона из смесителя

завода на строительную площадку, чтобы предотвратить сегрегацию и не уменьшить

удобоукладываемость смеси. Этот процесс транспортировки должен быть хорошо продуман

и организованы эффективно.

минут транспортировки приемлемы для небольших работ. В центральном или

переносной завод готовых смесей, бетон должен выгружаться из автобетоносмесителя

или грузовик с мешалкой в течение двух часов. Если транспортное оборудование без перемешивания

используется, это время сокращается до одного часа. Следует избегать всех задержек в

чтобы предотвратить образование сот, как показано на рисунке 1,

или холодные суставы.

Многие факторы определяют, какой вид транспорта является наиболее подходящим.

Тип и состав бетонной смеси, размер и тип конструкции,

топография, погодные условия (например, температура, влажность, скорость ветра),

расположение завода по производству шихты и стоимость учитываются

при выборе вида транспорта для вашего бетона. Если вы выберете

неправильный вид транспорта, ваш бетон может расслоиться, что

в действительности сделает его бесполезным. Поэтому крайне важно адекватное

задумайтесь о том, какой вид транспорта вам действительно нужен.

3.2 Категории транспорта

Есть много видов транспорта

как показано ниже:

- Тачка или моторизованная коляска

- Автобетоносмеситель

- Ковш или стальной скип

- Желоб

- Ленточный конвейер

- Бетононасос

- Пневмороссыпь

4.0 Заключение

Как указано выше, успешное смешивание и транспортировка бетона

требует тщательного управления многими факторами. После соответствующего смешивания

выбрано транспортное оборудование и рассмотрены важные факторы,

вы готовы перейти к следующему важному шагу, известному как размещение.

Информация составлена Грегом Винчи

5.0 Каталожные номера

Руководство по бетонным работам ACI, Часть 2: Методы строительства и

Осмотр материалов и материалов дорожного покрытия .

Детройт: американский бетон

Институт, 1997.

Добровольски, Джозеф А.

издание) . Нью-Йорк: McGraw-Hill, Inc., 1998.

Косматка, Стивен Х. и Уильям К. Панарезе. Проектирование и контроль

Бетонные смеси(13 th издание) . Иллинойс:

Ассоциация портландцемента,

1998.

Миндесс, Сидни и Дж. Фрэнсис Янг. Бетон . Нью-Джерси: Прентис-Холл,

Инк., 1981.

Мердок, Л.Дж., К.М. Брук и Дж. Д. Дьюар. Бетон: материалы и

Практика (6 th Edition) . Лондон: Эдвард Арнольд, 1991.

Попович, Сандор. Основы бетона на портландцементе: количественный анализ

Подход, Том 1: Свежий бетон . Нью-Йорк:

John Wiley & Sons, Inc.,

1982.

Тестовая грунтовка для бетона, армированного волокном, для специалистов по производству готовых смесей

В этом и следующем выпусках Бюллетень новостей о готовых смесях мы предоставим тестовую грунтовку для бетона, армированного волокном, для специалистов по производству готовых смесей, инженеров, подрядчиков и коммерческих организаций.

- Образец фибробетона (FRC)/армированного волокном торкретбетона (FRS)

- Изготовление образцов для испытаний FRC/FRS.

Часть 2 в следующем выпуске будет охватывать:

- Испытания образцов FRC/FRS

- Ссылки на источники с более подробной информацией.

Чтобы специалисты по готовым смесям могли убедиться, что пробы продукта, поставляемого для каждого из их проектов, отбираются должным образом, а образцы изготавливаются и испытываются должным образом, они должны сначала полностью понять важность этих трех критических областей. И, конечно же, эксплуатационные испытания, проводимые FRC, должны соответствовать местным DOT или другим нормам/спецификациям, ASTM или другим национальным или международным согласованным процедурам.

В большинстве случаев на готовом миксере работает менеджер по контролю качества. Менеджер по контролю качества (КК) отвечает за то, чтобы весь бетон, выходящий с завода, соответствовал соответствующим спецификациям.

Поэтому необходимо, чтобы бетоносмеситель защищал свои интересы, предоставляя персонал, который может контролировать полевые и коммерческие лабораторные работы, влияющие на производимый бетон. Американский институт бетона (ACI) предлагает школы, которые расширяют конкретные знания персонала бетоносмесителей, когда речь идет о отборе проб, изготовлении образцов и испытаниях образцов. Эти программы могут поддержать усилия готового микшера и заслуживают внимания.

Часть 1. Правильный отбор и изготовление образцов FRC

Правильный отбор образцов и тестирование FRC/FRS Абсолютно критично.

Если процесс сбора образцов FRC, изготовление тестовых образцов и тестирование не проводятся в соответствии со стандартной согласованной практикой, результаты испытаний могут неточно отражать исходный FRC . Если готовый продукт не будет одобрен , это может привести к значительным штрафам для подрядчика, специалиста по готовым смесям и поставщика.

Во-первых, давайте определим Образец :

Образец представляет собой репрезентативную часть исходного бетона или торкретбетона, обычно извлекаемую в точке разгрузки из емкости для смешивания на строительной площадке. Международная практика ASTM по отбору проб свежезамешанного бетона — ASTM C172.

ВАЖНЫЕ ПРИМЕЧАНИЯ по отбору проб и изготовлению образцов для испытаний FRC/FRS

При определении свойств затвердевшего фибробетона (FRC), а также торкретбетона, армированного волокном (FRS), внимание к точности имеет первостепенное значение .

- Одна из проблем, связанных с трехмерными/случайно распределенными волокнами в бетоне, заключается в том, что при размещении и закреплении FRC/FRS в форме могут произойти изменения в ориентации волокон. Промышленность FRC в настоящее время считает очень важным то, как FRC размещается как в цилиндрических, так и в балочных формах . Новое мышление внесло серьезные изменения в стандартную практику заполнения как цилиндрических, так и балочных форм. Проблема связана с ориентацией волокон; при использовании стандартного изготовления цилиндров и балок для простого бетона можно изменить ориентацию волокон в бетоне . Таким образом, изготовление испытательных образцов FRC требует однократного введения FRC в форму без нескольких слоев или использования стержня для уплотнения FRC.

Изменение ориентации волокон может привести к тому, что результаты испытаний не будут репрезентативными для образцов исходного FRC .

ASTM, ACI и FRCA устранили одного из основных виновников, прекратив использование трамбовочного стержня для внутреннего укрепления FRC. Комитет ACI 544 утверждает, что балки и цилиндры должны быть скреплены внешней энергией, такой как резиновый молоток или вибрационный стол. Вот формулировка:

Для бетонных цилиндров: поместите бетон, армированный волокнами, в форму и используйте стандартный резиновый молоток или другой аналогичный инструмент, чтобы ударить по внешней стороне формы, чтобы закрепить бетон. Вибрационный стол также можно использовать для закрепления FRC. Причина этой поправки, направленной на консолидацию бетона, заключается в том, чтобы гарантировать, что «естественная» ориентация волокон не изменится в поперечном сечении, что потенциально может изменить результаты испытаний .

Для бетонных балок : Рекомендуемая практика предполагает однократную загрузку FRC в форму, чтобы гарантировать, что ориентация волокон не будет нарушена.

НЕ изменяйте ориентацию волокон в испытательных цилиндрах или балках.

- Первостепенное значение для всего этого процесса имеет тщательное распределение волокон в бетонной или торкрет-матрице во время смешивания

- Важно, чтобы образцы представляли свежий фибробетон/торкретбетон. Ключевой момент: отбор и изготовление образцов для смесей, приготовленных в лаборатории, а также для смесей, приготовленных на заводе или в полевых условиях, считаются частью этого обсуждения. Оба ASTM C192 (лабораторный) и ASTM C31 (полевой) методы изготовления и отверждения испытательных образцов относятся к этому обсуждению. Использование модифицированного процесса изготовления и уплотнения образцов цилиндров и балок из стеклопластика применимо как к , так и к .

- Когда указаны макросинтетические волокна, стальные волокна или смеси, для оптимизации смеси и проверки достижения всех требуемых технических свойств обязательно, чтобы все ингредиенты, одобренные для использования в данном проекте, были включены в состав пробный микс .

- Важно добиться согласованности в следующих процессах:

- Отбор проб исходного материала

- Подготовка образцов для испытаний

- Обращение с испытательными образцами и их старение

- Испытание образцов для испытаний.

Если происходят какие-либо изменения или модификации в вышеуказанных процессах, процедурах и/или практиках, возникающее в результате отклонение результатов испытаний может дорого обойтись! Этот включает смену техника , который извлекает образцы и/или изготавливает образцы или проводит испытания.

Дополнительные примечания для торкретбетона, армированного бетоном:

- При испытании образцов FRS на прочность на сжатие, прочность на изгиб и трещины после первого разрушения результаты испытаний должны быть извлечены из испытательных панелей торкретбетона, содержащих основной материал. Ориентация ингредиентов, в том числе волокон, в бетоне, наносимом набрызгом, отличается от ориентации в монолитном бетоне.

Следовательно, чтобы получить действительно репрезентативную выборку FRS, необходимо расстрелять панелей . Спецификации могут предусматривать либо вертикальные, либо верхние испытательные панели. Затем из испытательных панелей вырезают образцы для испытаний.

- При съемке тестовых панелей с FRS, фактическое оборудование и сертифицированный сопломан (сертификация обязательна) должны быть частью процесса .

При стрельбе по испытательным панелям из торкретбетона, армированного волокном (FRS), в процессе должны участвовать фактическое оборудование и сертифицированный специалист по насадке.

Изменения в отборе проб, изготовлении образцов и испытаниях, которые могут повлиять на результаты

- Изменение точки, в которой образцы извлекаются из исходного материала, может привести к отклонениям в полученных результатах; например, отбор проб на заводе по производству готовых смесей, а затем отбор проб на объекте.

- Смена полевого или лаборанта, который берет образец и/или изготавливает образцы для испытаний и/или испытывает образцы, может привести к изменению результатов.

- Изменения в любом из ингредиентов смеси, таких как цемент или добавки, как правило, требуют дополнительных пробных смесей. Прочность цемента на сжатие может варьироваться от бункера к бункеру в пределах одного поставщика. Изменения могут быть гораздо более выраженными, если поставщик цемента изменился. Это также верно для крупного и мелкого заполнителя.

- Процедуры отбора проб подробно описаны и предназначены для точного пошагового выполнения . Наличие правильных инструментов и пресс-форм является обязательным условием.

- Изготовление образцов для испытаний должно соответствовать единообразной практике, установленной в соответствующем международном стандарте ASTM, включая размер и конструкцию форм.

- Обращение с образцами для испытаний и их хранение должны быть единообразными, чтобы уменьшить различия в результатах.

Полевая практика требует надлежащего хранения испытуемых образцов во избежание потери влаги или значительных колебаний температуры. Образцы для испытаний должны быть удалены и помещены в лабораторию для хранения в течение 24–48 часов после их отливки.

- Точно следуйте процедурам извлечения образцов для испытаний затвердевшего бетона из хранилища и подготовки образцов к испытаниям. ВНИМАНИЕ! НЕ ДОПУСКАЙТЕ высыхания испытуемых образцов.

- Ознакомьтесь со стандартными техническими условиями ASTM для влажных шкафов, влажных помещений и резервуаров для хранения воды, используемых при испытании гидравлических цементов и бетонов… ASTM C511.

Приведенные выше примечания и предостережения подчеркивают острую необходимость абсолютной согласованности на протяжении всей программы тестирования. Очень легко ввести ошибочные данные, когда игнорируются детали.

Мы в отрасли производства фибробетона считаем, что все стороны несут ответственность за обеспечение точных результатов испытаний.

Колеса позволяют передвигать собранное оборудование по стройплощадке.

Колеса позволяют передвигать собранное оборудование по стройплощадке.

Полевая практика требует надлежащего хранения испытуемых образцов во избежание потери влаги или значительных колебаний температуры. Образцы для испытаний должны быть удалены и помещены в лабораторию для хранения в течение 24–48 часов после их отливки.

Полевая практика требует надлежащего хранения испытуемых образцов во избежание потери влаги или значительных колебаний температуры. Образцы для испытаний должны быть удалены и помещены в лабораторию для хранения в течение 24–48 часов после их отливки.

Добавить комментарий