Содержание

Передовые ГТУ SGT-800 компании «Сименс» на ТЭЦ «Центральная» в Санкт-Петербурге

- Скачать в формате PDF

В. Е. Торжков, М. Т. Магометбеков – ООО «Сименс»

Т. Ю. Логунов – ООО «Межрегионэнергострой»

Г. А. Майорова, Ю. Д. Егоров – АО «Институт «Теплоэлектропроект»

Д. А. Капралов – ООО «Турбомашины»

Комплексная реконструкция Центральной ТЭЦ в Санкт-Петербурге – один из приоритетных проектов ТГК-1. В рамках этой модернизации на площадке электростанции №1 (ЭС-1) создана современная ГТУ–ТЭС на базе двух энергоблоков. Каждый блок включает газотурбинную установку Siemens SGT-800 и водогрейный котел-утилизатор. Электрическая мощность станции составляет 100 МВт, тепловая – 120 Гкал/ч.

Ввод в эксплуатацию высокоэффективных газовых турбин с минимальными уровнями выбросов оксидов азота позволит закрыть в Северной столице ряд старых котельных. В результате повысится качество и надежность энергоснабжения центральной части города, значительно снизится удельный расход топлива на выработку единицы электрической и тепловой энергии. Торжественное переключение энергоснабжения объектов исторического центра Санкт-Петербурга на новое оборудование ЭС-1 на Центральной ТЭЦ состоялось 30 июня 2017 года во время годового общего собрания акционеров ПАО «Газпром».

Заказчиком-застройщиком и инвестором строительства станции по соглашению с ТГК-1 выступило ООО «Межрегионэнергострой». Проект предусматривал строительство под ключ когенерационного блока электрической мощностью 100 МВт. Также заменены распределительные устройства 110 и 220 кВ, установлено несколько водогрейных котлов мощностью по 120 Гкал/ч. Генпроектировщиком выступил Институт «Теплоэлектропроект», генподрядчик – Управляющая компания объединенного петербургского энергостроительного консорциума.

Газотурбинные энергоблоки

В рамках реконструкции на ЭС-1 установлены два передовых энергоблока SGT-800 электрической мощностью по 50 МВт производства «Сименс Индастриал Турбомашинери АБ». Это первые энергоблоки SGT-800 мощностью по 50 МВт, работающие в России.

ГТУ SGT-800 входит в портфолио департамента «Производство энергии и газ» компании «Сименс», которое включает в себя линейку газовых турбин мощностью от 4 до 564 МВт. Серийное производство SGT-800 осуществляется на заводе компании в г. Финспонг (Швеция). Параметры SGT-800 изначально выбирались для достижения максимальных показателей в своем классе мощности. ГТУ имеет не только высокий электрический КПД, но и большую энергию выхлопа, что позволяет эффективно применять ее в когенерационном и парогазовом цикле.

ГТУ SGT-800 отлично зарекомендовала себя в классе мощности 40…57 МВт. По состоянию на октябрь 2017 г. поставлено более 300 установок, из них 45 – в Россию. По результатам эксплуатации ГТУ имеет отличные показатели надежности и готовности. Общая наработка парка данных энергоблоков составляет более 5 млн часов, лидерный агрегат наработал более 120 тыс. часов.

Создание и развитие ГТУ SGT-800

Разработка газовой турбины SGT-800 началась в 1995 г.

Затем, в 2013 г., после обязательных этапов контроля качества новой продукции (PDP – Product Development Process) на рынок была представлена версия ГТУ SGT-800 мощностью 50 МВт. Через три года появилась версия мощностью 54 МВт, а в 2017 г. – 57 МВт. Таким образом, сегодня заказчикам предлагаются следующие версии газовой турбины SGT-800: мощностью 47,5; 50,5; 54 и 57 МВт.

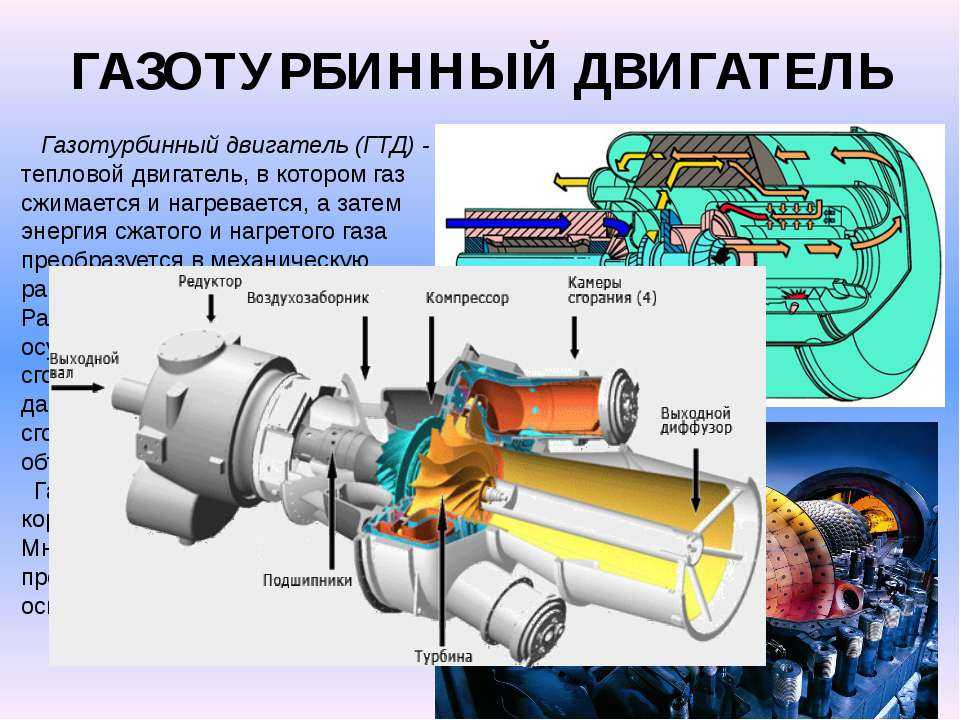

Конструкция двигателя

Газовая турбина SGT-800 имеет модульную конструкцию с минимальным количеством компонентов в одновальной конфигурации и ротором, рассчитанным на рабочую частоту вращения 6600 об/мин. Ротор компрессора и трехступенчатый узел турбины образуют единый вал, установленный в стандартных гидродинамических подшипниках с самоустанавливающимися сегментами.

Привод генератора осуществляется с холодной стороны ГТУ, обеспечивая простую и оптимальную компоновку выхлопа. Конструкция камеры сгорания позволяет отдельно снимать каждую из 30 горелок без разборки всего агрегата. Это также обеспечивает простой и удобный осмотр камеры сгорания.

ГТУ может легко извлекаться из укрытия для проведения ремонта. Для этого вал между редуктором и газовой турбиной отсоединяется и входная камера сдвигается в сторону генератора. При замене отдельных лопаток компрессора или турбины на месте эксплуатации предусмотрена трехплоскостная балансировка ротора (диск № 1 компрессора, промежуточный вал и диск № 3 турбины).

Секция компрессора

Компрессор – трансзвукового типа, 15-ступенчатый, со степенью повышения давления 21 (согласно ISO), имеет современную аэродинамическую конструкцию. Для достижения высокой эффективности используется технология управляемой диффузионной аэродинамической поверхности (Controlled Diffusion Airfoils – CDA).

Первые три ступени имеют изменяемую геометрию.

Ротор компрессора выполнен из дисков, сваренных в надежный блок с применением электронно-лучевой сварки. Такая технология на протяжении многих лет использовалась для изготовления ротора компрессора газовой турбины SGT-600, обеспечивая минимальные вибрации и очень высокую надежность эксплуатации.

Охлаждающий воздух для горячих секций турбины извлекается из компрессора в ступенях 3, 5, 8 (по внешнему каналу), 10 и 15 (по внутреннему каналу).

Секция камеры сгорания

Камера сгорания – кольцевого типа, имеет сварную конструкцию из листового металла. Теплоизолированное покрытие внутренней поверхности КС снижает уровень теплопередачи и увеличивает срок службы камеры сгорания. Такая концепция конструкции много лет используется в газовых турбинах, производимых компанией «Сименс».

Камера сгорания ГТУ SGT-800 оснащена 30 горелками DLE третьего поколения. При использовании такой технологии выбросы оксидов азота не превышают 15 ppm (при 15 % O2) при работе на природном газе и 42 ppm – на жидком топливе, без использования впрыска воды или пара. Сухое подавление вредных выбросов также применяется при работе с двухтопливной системой.

Для подтверждения низкого уровня выбросов были проведены различные тесты и испытания, включающие диапазон наибольших нагрузок агрегата с использованием как жидкого, так и газообразного топлива.

Секция турбины

Трехступенчатая турбина изготовлена в виде единого модуля для облегчения технического обслуживания, имеет болтовое соединение с валом компрессора. Улучшена аэродинамическая конструкция за счет полного трехмерного анализа потока газа при использовании цилиндрических секций над лопатками 1-, 2- и 3-й ступеней.

Аэродинамические поверхности направляющих и рабочих лопаток 1- и 2-й ступеней охлаждаются с помощью технологии, применяемой в других газовых турбинах Siemens.

Фланцы статора турбины охлаждаются воздухом из компрессора для уменьшения зазоров и повышения эффективности. Размещение приводимого агрегата с холодной стороны позволяет осуществлять осевой выхлоп через диффузор, обеспечивая наилучшие характеристики ГТУ. Чтобы минимизировать аэродинамические потери при работе турбины в составе станции комбинированного цикла или совместном производстве тепла и электроэнергии (когенерация), с особой тщательностью разработана конструкция соединения выхлопного диффузора и котла-утилизатора.

Тепло- и звукоизоляция

В целях создания комфортных условий для обслуживающего персонала предусмотрена наружная изоляция ГТУ, обеспечивающая снижение температуры незащищенных поверхностей и максимально возможное подавление шума внутри укрытия. Обшивка применяется начиная с 3-й ступени компрессора на холодной стороне, включает горячую секцию и диффузор выхлопа.

Запуск и работа

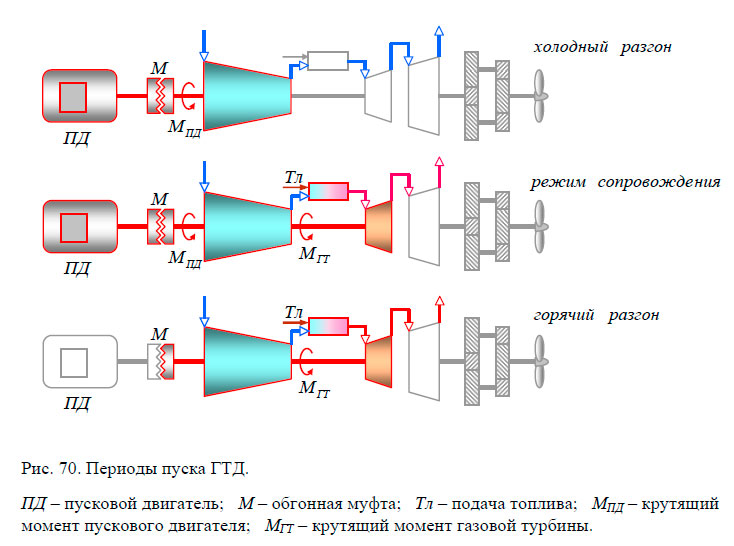

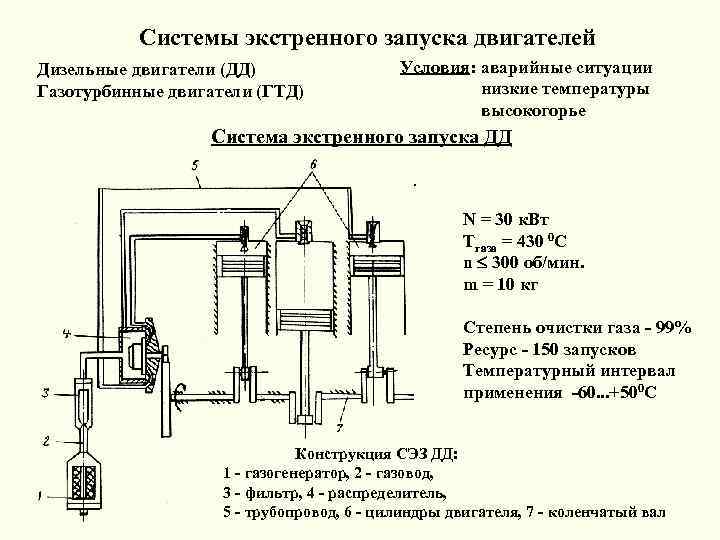

Газовая турбина SGT-800 запускается с помощью пускового электродвигателя, подключенного к понижающему редуктору. Компрессор оснащен двумя перепускными (противопомпажными) клапанами в 5- и 10-й ступенях, они открыты в начале процесса запуска и закрываются при запуске турбины. Во время эксплуатации выходная мощность установки регулируется с помощью направляющего аппарата и за счет изменения температуры сгорания.

Сначала выходная мощность снижается путем прикрытия направляющего аппарата, пока температура выхлопного газа не достигнет 600 °C. Дальнейшее снижение выходной мощности достигается снижением температуры сгорания и закрытием направляющего аппарата, при этом температура выхлопных газов поддерживается на максимальном уровне (600 °C). Такой принцип работы обеспечивает высокую эффективность при эксплуатации ГТУ на частичных нагрузках.

Программа технического обслуживания

Обслуживание газотурбинной установки SGT-800 не требует ее вывоза на завод-изготовитель для проведения ремонтов.

Первое техническое обслуживание осуществляется через 30 тыс. экв. часов эксплуатации, второе – через 60 тыс. часов. Первый цикл планово-предупредительного технического обслуживания включает в себя 120 тыс. экв. часов, или около 15 лет эксплуатации. Второй цикл адаптируется под требования заказчика и состояние двигателя (процедура оценки срока службы).

По усмотрению заказчика, для сокращения времени простоев в ходе проведения инспекций уровней B и C предлагается использовать подменный двигатель. Он может быть поставлен на площадку опционно, в составе капитальных запасных частей. Использование подменного двигателя позволит сократить простой в ходе проведения инспекции B до пяти дней, инспекции C – до семи дней.

Высокая надежность SGT-800 достигнута благодаря постоянной работе по модернизации и оптимизации конструкции компонентов двигателя. Согласно средним статистическим данным по эксплуатации турбины на сентябрь 2017 года, коэффициент надежности по парку составляет 99,4 %, коэффициент готовности – 97,2 %, а надежность пусков – 96,4 %.

Выработка тепловой энергии

Подольский машиностроительный завод спроектировал, изготовил и поставил для проекта два котла-утилизатора, а также резервный водогрейный котел. Водогрейные котлы-утилизаторы предназначены для подогрева сетевой воды за счет утилизации теплоты сгорания основного и аварийного топлива.

Котел-утилизатор КУВ-69,5/170 осуществляет нагрев воды за счет утилизации тепла выхлопных газов газотурбинной установки SGT-800. Расчетная тепловая мощность котла – 69,5 МВт. Котел имеет вертикальную компоновку, с подвеской к собственному каркасу через промежуточные металлоконструкции, каркас выполнен на высокопрочных болтах.

Поверхность нагрева КУВ выполнена из труб с наружным спирально-ленточным оребрением. Теплообменные трубы поверхностей нагрева имеют горизонтальное расположение. Котел оснащен индивидуальной дымовой трубой с выходной отметкой среза +60 м. В дымовой трубе размещаются отсечный клапан и газовый шумоглушитель.

Для резервирования тепловой мощности основного оборудования энергоблоков ГТУ–ТЭС установлен резервный водогрейный котел башенного типа производства Подольского машиностроительного завода.

Станционные системы

Для очистки, сжатия и подачи топливного газа в турбины с давлением 3,3 МПа используется оборудование комплексной поставки ООО «Сфера»: пункт подготовки газа и дожимная компрессорная станция Enerproject.

В состав ДКС входят три компрессорные установки EGSI-S-330/1800WA производительностью по 2,655 кг/с.

Центральная ТЭЦ стала второй станцией в Северо-Западном регионе, на которой установлена охладительная система оборудования, состоящая из градирен Геллера. Основным преимуществом сухих воздушно-конденсационных установок Геллера, в отличие от прудов-охладителей или испарительных градирен, является отсутствие воздействия паровлажностной тепловой нагрузки на окружающую среду. Высокотехнологичная установка водоподготовки обеспечивает оборудование станции обессоленной водой. Эта система, сочетающая в себе ультрафильтрацию и обратный осмос, – одна из самых передовых в отечественной энергетике.

Компоновка станции

Площадка строительства ГТУ–ТЭС расположена на территории ЭС-1 Центральной ТЭЦ (филиал «Невский» ТГК-1). Она находится в устье р. Невы, в черте города, на набережной Обводного канала, в 6 км от побережья Финского залива.

По функциональному назначению площадка ГТУ–ТЭС делится на две зоны:

• производственная зона основного назначения: главный корпус, здание КРУЭ 110 кВ, РЩ, водоподготовительная установка (ВПУ) с баковым хозяйством, газовое хозяйство, аппараты воздушного охлаждения. Эта зона занимает значительную территорию в северо-восточной, центральной и юго-западной частях площадки;

• зона вспомогательного назначения: дизель-генераторная, насосная станция хозяйственно-питьевого и производственно-противо-пожарного водоснабжения, очистные сооружения дождевых и замасленных стоков с приемными резервуарами, повышающие насосные станции очищенных и бытовых стоков, блок контейнеров сжатого воздуха (2 ед.), резервуары аварийного слива трансформаторного и турбинного масла, контрольно-пропускной пункт.

Главный корпус (ГК) станции находится в центральной части площадки нового строительства.

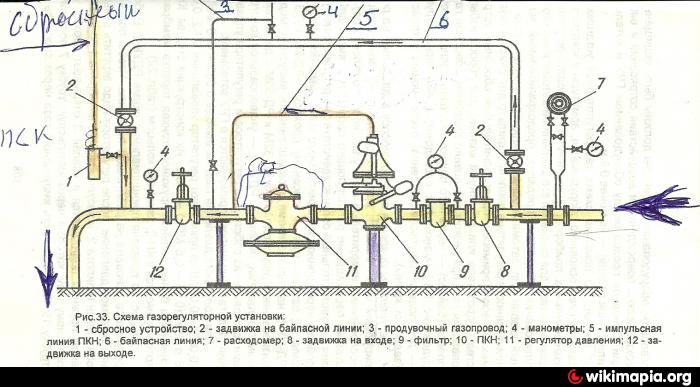

В северо-восточной части площадки размещается здание ВПУ с баковым хозяйством, а также газовое хозяйство, в состав которого включены газораспределительный пункт, пункт подготовки газа, дожимная установка. Со стороны оси А/1 главного корпуса находится резервуар аварийного слива трансформаторного масла (23,5 м3). Со стороны оси L установлены резервуары аварийного слива турбинного масла (8 м3).

Технологические связи между зданиями и сооружениями ГТУ–ТЭС выполнены по трубопроводам, которые проложены под землей и на эстакадах. Источником водоснабжения являются внутриплощадочные сети существующей ЭС-1.

Технологические решения

Особенностью технологического решения ГТУ–ТЭС является наличие двух контуров воды: промежуточный контур подключения водогрейных котлов-утилизаторов и внешний контур сетевой воды городской теплосети открытого типа, в который включен резервный водогрейный котел.

Технологическими решениями предусмотрена автономная работа газовой турбины, c отключенным по уходящим дымовым газам ГТУ котлом-утилизатором. Также возможно количественное регулирование выдачи тепловой мощности котла во внешнюю тепловую сеть. Для этого между диффузором ГТУ и КУВ установлен клапан-дивертор, регулирующий количество поступающих в котел продуктов сгорания ГТУ в диапазоне 10–80 %. Байпас выхлопных газов организован дополнительным газоходом из жаропрочной стали от клапана-дивертора до основной дымовой трубы. Для снижения уровня шума на байпасном газоходе установлен шумоглушитель.

Дымовая труба и байпасный газоход котла-утилизатора выполнены из жаропрочной стали с внутренней теплоизолированной обшивкой, что допускает работу в режиме сброса неохлаждаемых газов после ГТУ.

При работе котла-утилизатора без байпасирования или в режиме частичного байпасирования уходящие газы после клапана-дивертора поступают в водогрейный котел-утилизатор, где за счет утилизируемого тепла последних вода внутреннего контура нагревается в режиме 170/90 °C.

Для обеспечения расчетного расхода и необходимого напора исходной воды для технологического процесса в главном корпусе установлены насосы подачи исходной воды (рабочий и резервный).

Резервирование тепловой мощности ГТУ–ТЭС обеспечивает резервный водогрейный котел, подключенный в систему теплоснабжения напрямую, параллельно сетевым подогревателям. Схема теплоснабжения предусматривает работу в экстренной ситуации резервного водогрейного котла одновременно с КУВ.

Главный корпус оснащен системой трубопроводов для подачи масла к оборудованию. На территории станции создан склад масла в мелкой таре.

Размещение оборудования

Компоновка главного корпуса

ГТУ–ТЭС обеспечивает доступ для обслуживания оборудования, удобство и механизацию ремонтных работ, соблюдение правил противопожарной безопасности и требований норм безопасности труда. Главный корпус представляет собой отдельно стоящее здание размерами в плане 72,0 х 91,8 м. Он включает следующие отделения, связанные между собой единым технологическим процессом:

• турбинное, где установлены две газовые турбины со вспомогательным оборудованием;

• котельное, с двумя водогрейными котлами-утилизаторами, резервным водогрейным котлом и вспомогательным оборудованием;

• деаэраторное, в котором смонтирован деаэратор, технологические трубопроводы, помещения устройств автоматического водо-химического контроля, теплообменники;

• административно-бытовые помещения и вентиляционные камеры.

Электротехнические помещения в три этажа расположены между газотурбинными установками с КУВ и включают кабельные отсеки, аккумуляторные и вентиляционные камеры, КРУ 6 кВ, РУСН 0,4 кВ. На верхнем этаже расположен блочный щит управления. Электротехнические помещения отделены от остальных помещений стенами и имеют собственную систему вентиляции, а БЩУ дополнительно оснащен системой климат-контроля.

По всей длине ряда А расположена пристройка площадью 91,8 х 11,70 м и высотой 11 м, в которой находятся блоки отключающей арматуры газового топлива, вентиляционные камеры и камеры трансформаторов блоков, производственно-бытовые помещения.

В главном корпусе вдоль оси каждой ГТУ предусмотрены автопроезды, предназначенные для монтажа и вывода в ремонт газотурбинного оборудования. Они также являются ремонтными площадками для проведения текущего ремонта оборудования.

Газотурбинные установки занимают ячейки размером 30 х 26 м. Между ячейками находится площадка вспомогательного оборудования, на которой размещается насосное, теплообменное оборудование, система замкнутого контура охлаждения.

В пределах ячейки каждой газовой турбины располагается оборудование системы смазочного масла, дренажный бак, контейнер системы автоматического управления, блок системы пожаротушения и др. Для обеспечения монтажных и ремонтных работ газовые турбины SGT-800 оснащены кранами грузоподъемностью 8 тонн.

Компоновка котельного отделения

Котельное отделение блоков №№ 1, 2 имеет сложную конфигурацию в плане и состоит из четырех участков. На первом и третьем участках установлены два водогрейных котла-утилизатора. На четвертом – резервный водогрейный котел КВ-ГМ-140-150 со вспомогательным оборудованием (вентиляторы, модуль жидкого топлива, газо- и воздухопроводы, газовая линия и т.д.), подогреватели сетевой воды, насосное и прочее оборудование.

Центральный щит управления ГТЭС

Контроль и управление основным и вспомогательным оборудованием энергоблока выполняется операторами с единого блочного щита управления, расположенного в здании главного корпуса.

АСУ ТП, разработанная ГК «Текон», создана как человеко-машинная система. Она строится как единая многоуровневая распределенная система управления, осуществляющая автоматизированный контроль и управление технологическими процессами, противоаварийной автоматикой, защитными блокировками ГТУ, водогрейными котлами-утилизаторами, вспомогательным оборудованием электростанции с необходимой для этого скоростью. САУ ГТ создана на элементной базе Simatic PCS7 компании «Сименс». Оперативному и техническому персоналу предоставляется необходимая информация для получения расчетных параметров, создания архивов, подготовки и вывода на печать протоколов и другой оперативной документации, мониторинга тепло- и электротехнического оборудования Центральной ТЭЦ.

ЭС-1 Центральной ТЭЦ входила в 1886 году в состав «Общества электрического освещения», которое принадлежало компании «Сименс». Более чем через 160 лет с начала работы в Санкт-Петербурге (1853 г.) компания поставила самые современные газовые турбины на Центральную электростанцию города. Новая когенерационная станция повысила надежность энергоснабжения потребителей, позволила улучшить экологическую обстановку в центре города.

Ошибка 404: страница не найдена!

Сообщения об авариях или несчастных случаях на опасных производственных объектах, объектах энергетики и ГТС принимаются по телефону: (831) 431-82-11 – круглосуточно.

К сожалению, запрошенный вами документ не найден. Возможно, вы ошиблись при наборе адреса или перешли по неработающей ссылке. Для поиска нужной страницы, воспользуйтесь картой сайта ниже или перейдите на главную страницу сайта. Поиск по сайтуКарта сайта

|

Сейсмические запорные клапаны — MBS ENGINEERING

Сейсмические запорные клапаны или сейсмические запорные клапаны используются в качестве предохранительного устройства для перекрытия линий природного газа в случае землетрясения.

|

«Калифорнийский клапан», производимый компанией Pacific Seismic Products (ранее Koso), включает в себя самую полную линейку механических клапанов для землетрясений на современном рынке. Клапаны предлагаются в различных ориентациях (горизонтальная, вертикальная вверх, вертикальная, нижняя), размеров (от 3/4 до 8 дюймов) и классов давления (макс. 7 фунтов на кв. дюйм и 60 фунтов на кв. дюйм). Все клапаны сертифицированы UL, одобрены штатом Калифорния и изготовлены в соответствии со стандартом ASCE 25-06. Обученная команда MBS является экспертом в установке этих типов автоматических запорных газовых клапанов в коммерческих и жилых зданиях. Щелкните изображение ниже, чтобы загрузить техпаспорт |

Автоматический запорный клапан Little Firefighter — это самый легкий и компактный клапан на рынке. Автоматически перекрывает подачу газа при срабатывании значительного сейсмического события. Прорезь для монет на 1/8 оборота для аварийного ручного отключения. Клапаны предлагаются в различных ориентациях (горизонтальный и вертикальный вход сверху), размерах (от 3/4 до 4 дюймов) и классах давления (макс. 2, 5, 10 и 60 фунтов на кв. дюйм). Все клапаны сертифицированы CSA, одобрены штатом Калифорния и изготовлены в соответствии со стандартом ASCE 25-06. Нажмите на изображение ниже, чтобы загрузить техпаспорт |

Зачем объекту требуются сейсмические газовые клапаны?

Угроза землетрясений в штате Калифорния постоянна. Когда происходит землетрясение, оно может нанести крупномасштабный ущерб строениям и имуществу, в том числе газопроводам, питающим эти сооружения.

Где они обычно находятся?

Сейсмостойкие запорные клапаны обычно располагаются на стороне потребителя комплекта счетчиков коммунальных услуг. Для крупных объектов они также могут быть расположены на ответвлениях или на соединениях со зданиями.

Как работают сейсмостойкие запорные клапаны?

Запорные клапаны для сейсмостойкого газа устанавливаются после счетчика бытового газа, установленного для газопровода, подходящего к объекту или жилому дому. Они приводятся в действие движением землетрясений, аварий и других событий ударов. Конструкция очень проста, а клапаны автоматически перекроют подачу газа в случае сейсмической активности силой 5,4 балла и выше.

Нажмите, чтобы загрузить Обзор землетрясения

Нажмите, чтобы загрузить Сброс Руководство по SSOV

Нажмите, чтобы загрузить бумагу на избыточный поток против SSOV

Нажмите на загрузку . Запорные клапаны воздухозаборника обеспечивают аварийную защиту дизельных двигателей от превышения скорости и являются наиболее эффективным способом предотвращения аварийной ситуации. Клапаны полностью блокируют систему впуска воздуха двигателя, отсекая неконтролируемый внешний источник топлива и воздух, необходимый для поддержания работы двигателя. AMOT предлагает широкий ассортимент полностью автоматических и ручных систем принудительного отключения воздуха (PASS), предназначенных для двигателей всех размеров. Наша продукция включает бренды AMOT, Chalwyn, Rigsaver и Roda Deaco. Чтобы определить значение, просмотрите наше руководство по выбору или отфильтруйте параметры, указанные ниже. Посмотреть руководство по выбору ИМПЕРИАЛ МЕТРИЧЕСКАЯ Выбор по фильтрам Выбор по фильтрам 12 В постоянного тока Выберите опцию . Выберите опцию … Выберите опцию . Выберите опцию … Выберите опцию … Сортировать по Должность 19 шт.

ИНЖЕНЕРНЫЕ ЕДИНИЦЫ

24 В постоянного тока

Воздушный поток

Ручной кабель

Ручная кнопка

Давление масла

Пневматический

38,1 (8)

44,4 (8)

47,7 (1)

50,8 (8)

57,1 (8)

60,4 (1)

63,5 (7)

690,8 (8)

76,2 (8)

88,9 (9)

101,6 (10)

114,3 (7)

127 (8)

139,7 (7)

152,4 (8)

165,1 (1)

177,8 (8)

203,2 (7)

1,5 дюйма (8)

1,75 дюйма (8)

1,88 дюйма (1)

2,0 дюйма (8)

2,25 дюйма (8)

2,38 дюйма (1)

2,5 дюйма (7)

2,75 дюйма (8)

3,0″ (8)

3,5 дюйма (9)

4,0″ (9)

4,5 дюйма (7)

5,0″ (8)

5,5″ (7)

6,0″ (8)

6,5″ (1)

7,0″ (8)

8,0″ (7)

Пользовательские (3)

Заусенец для шланга (12)

Мармон (1)

Уплотнительное кольцо (1)

Нет (8)

Да (9)

Воздушный поток

Бабочка

Распашные ворота

наименование товара

Цена

Коэффициент текучести — Cv

Максимальное давление (psi)

Типы ручного управления

Размер (дюймы)

Модель

Материал корпуса

Конфигурация потока

Завершение соединения

Установить нисходящее направление

Нижний Новгород)

Нижний Новгород) 12.2008 г. № 273-ФЗ «О противодействии коррупции» — обязанность граждан, замещавших должности государственной службы

12.2008 г. № 273-ФЗ «О противодействии коррупции» — обязанность граждан, замещавших должности государственной службы

Добавить комментарий