Содержание

Потери в силовом трансформаторе | Дактекс

- Дартекс

- Cтатьи

- Потери в силовом трансформаторе

30.11.2021

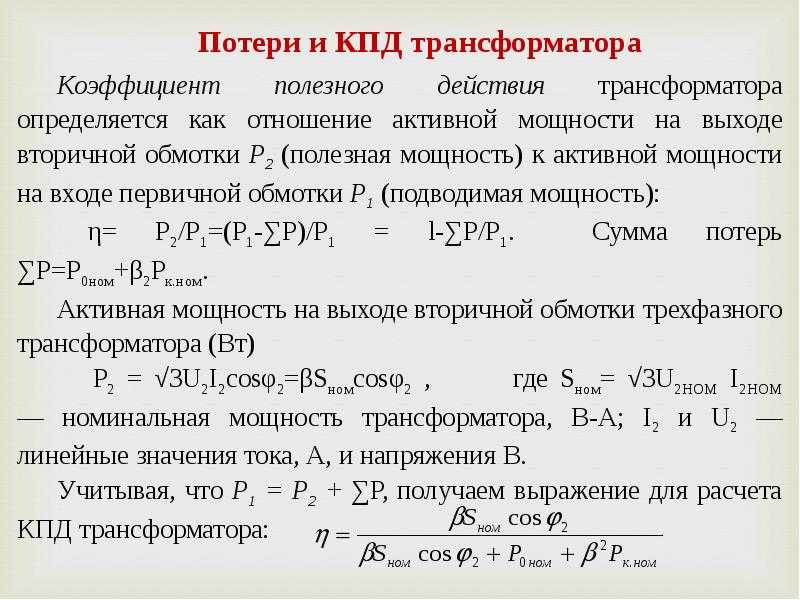

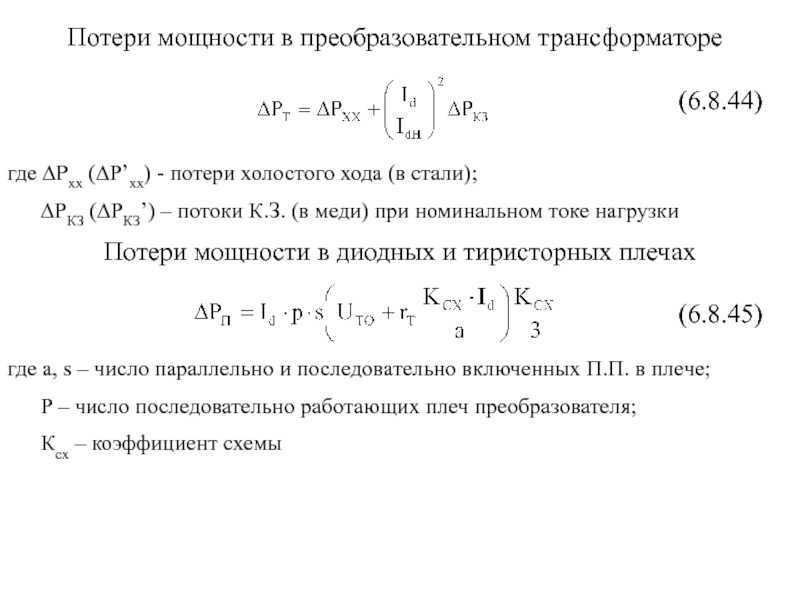

Основные характеристики трансформатора – это напряжение первичной и вторичной обмотки, а также мощность трансформатора. Мощность подается от первичной обмотки на вторичную электромагнитным путем. При этом не вся мощность из электрической сети доходит до нагрузки, которая питает потребителей. Разница мощности, которая поступает на первичную обмотку и мощности, которая возникает во вторичной обмотке называется потерями трансформатора.

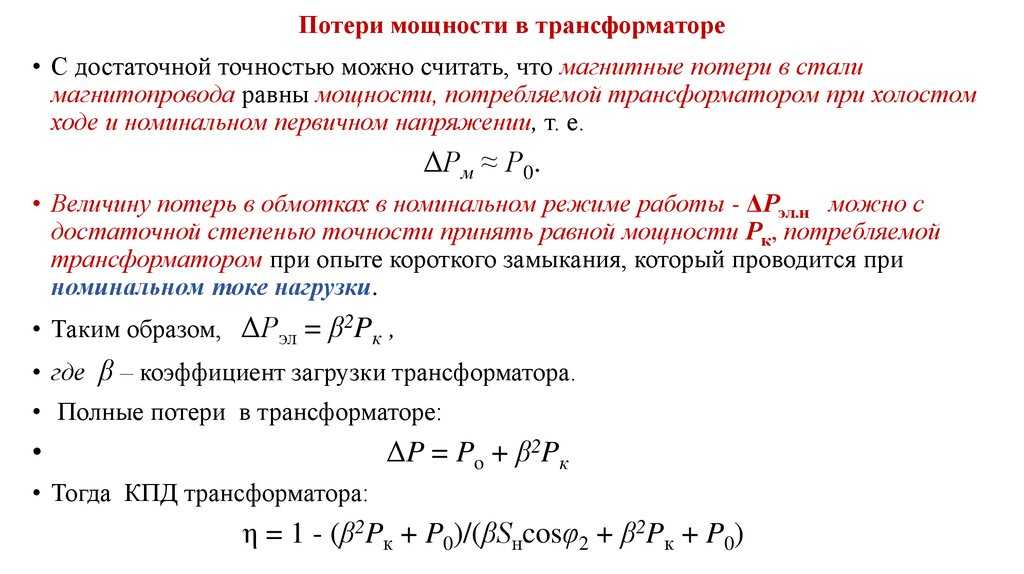

Виды потерь силового трансформатора

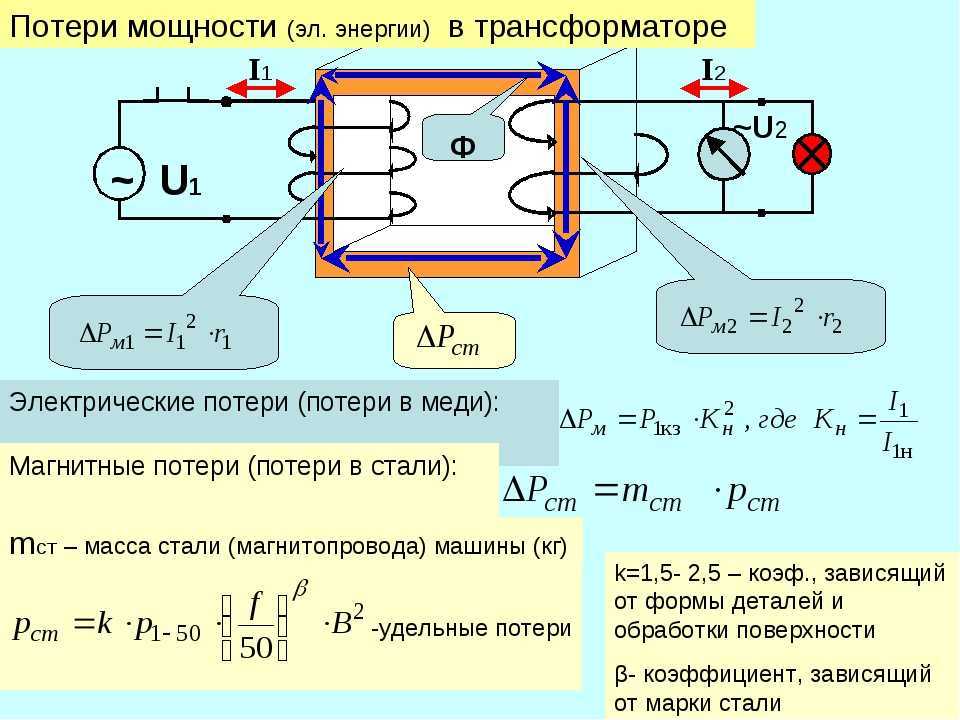

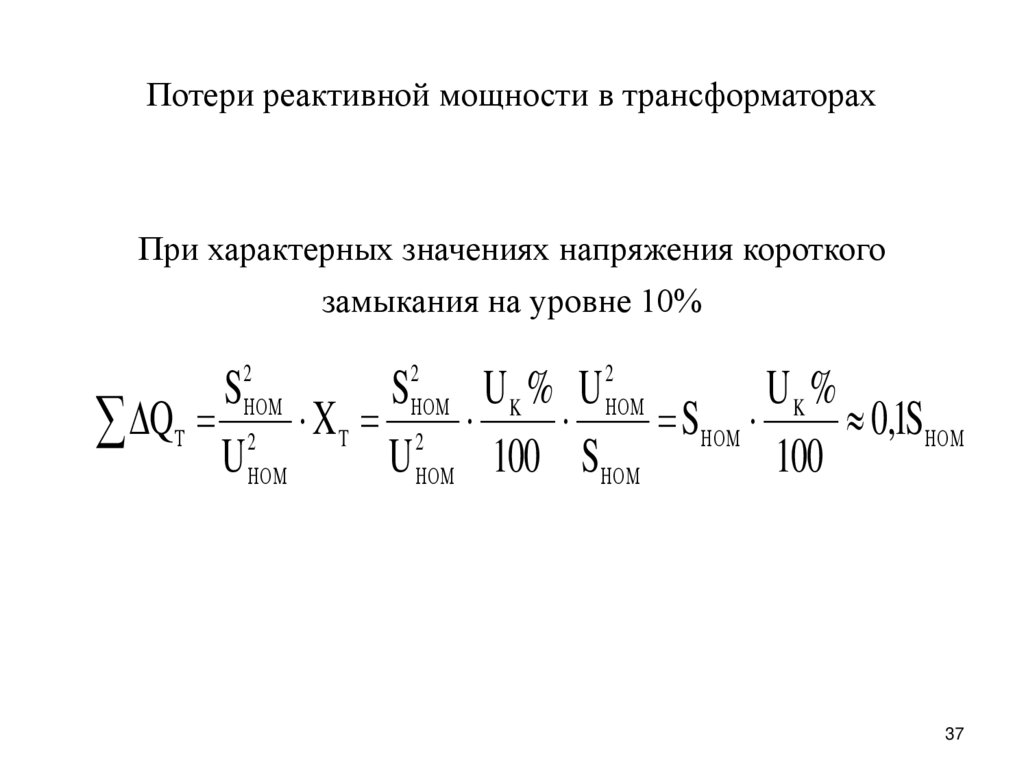

Так как силовой трансформатор, является статическим электромагнитным устройством – то он не имеет движущихся деталей. Это значит, что механические потери такому оборудованию не свойственны. Потери в нем – это потери активной мощности. Они происходят в магнитном сердечнике, обмотках и других частях оборудования. Во время разных режимов работы трансформатора величина потерь меняется.

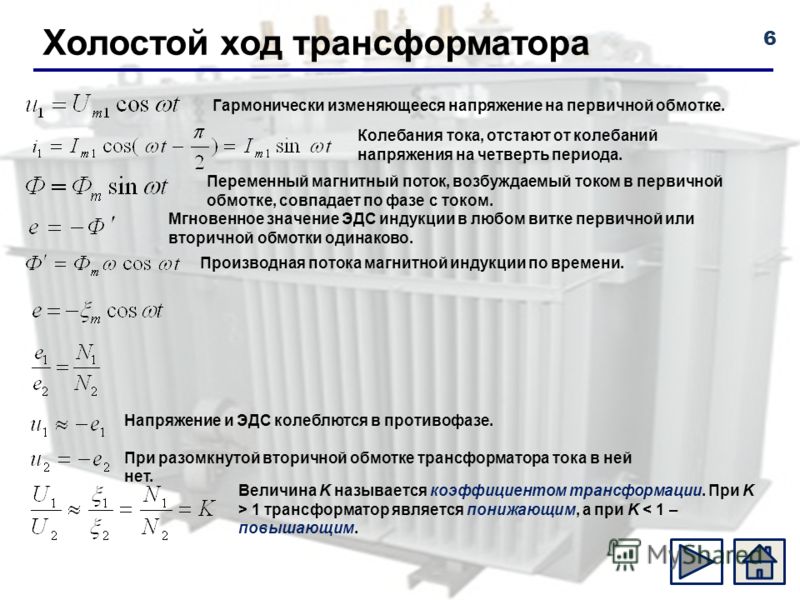

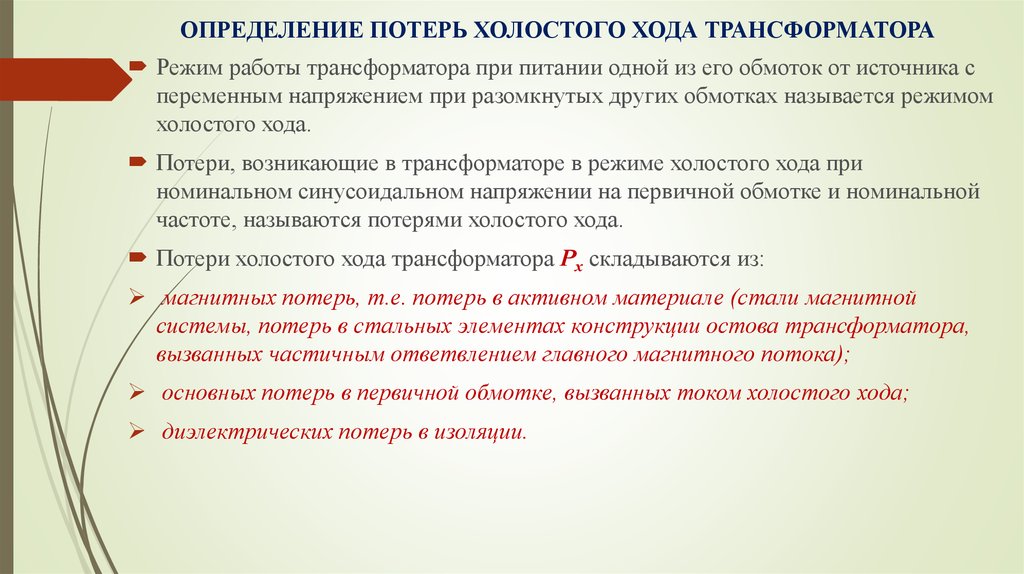

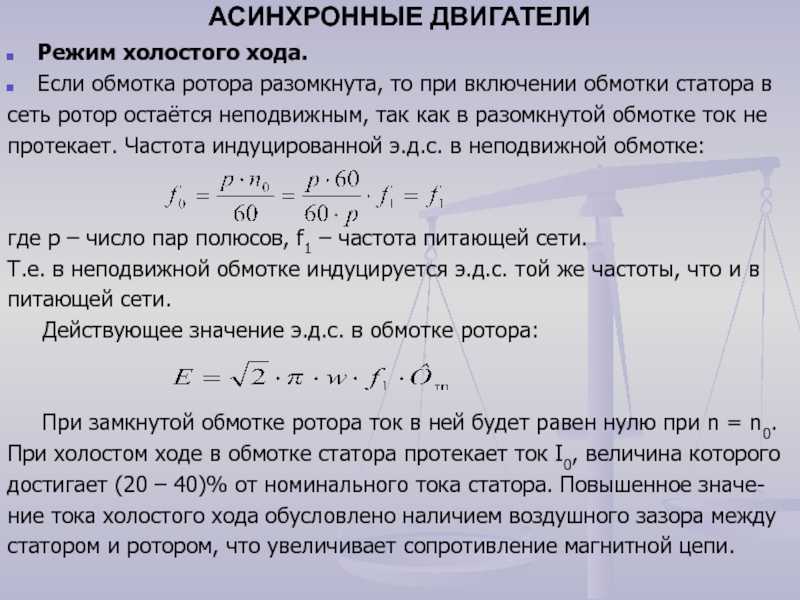

Потери холостого хода трансформатора

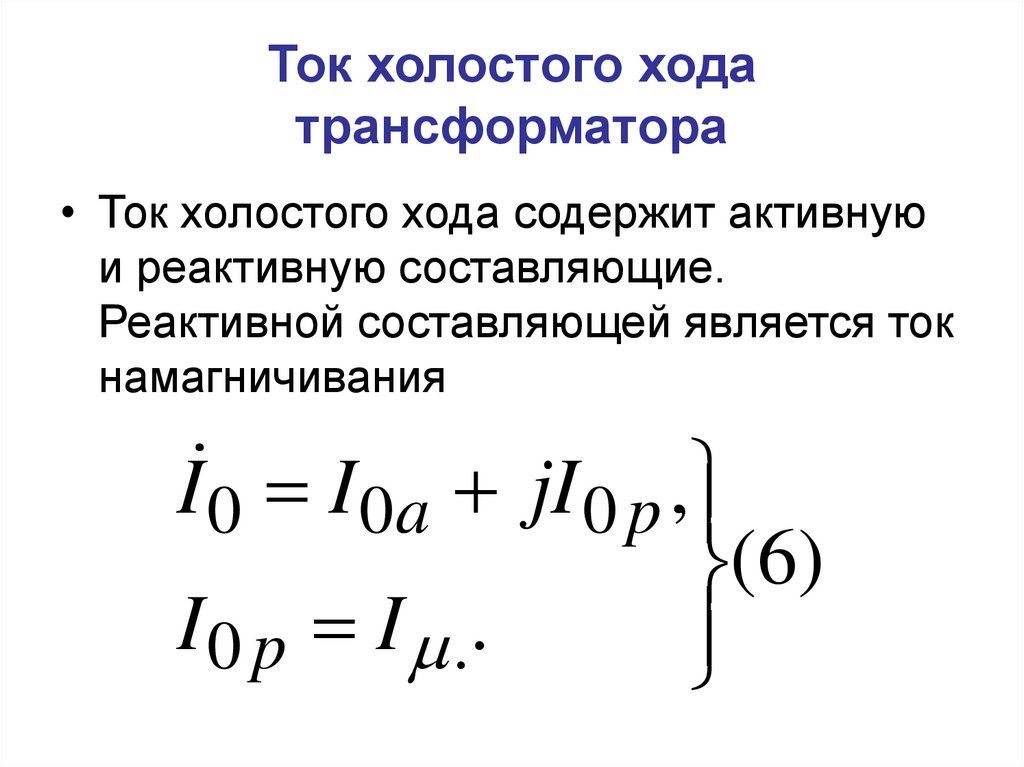

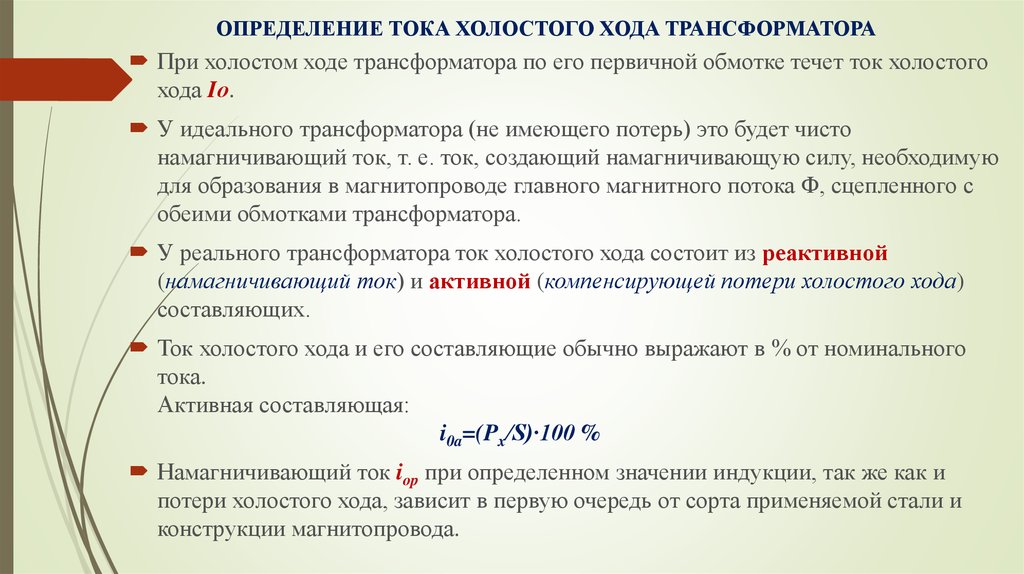

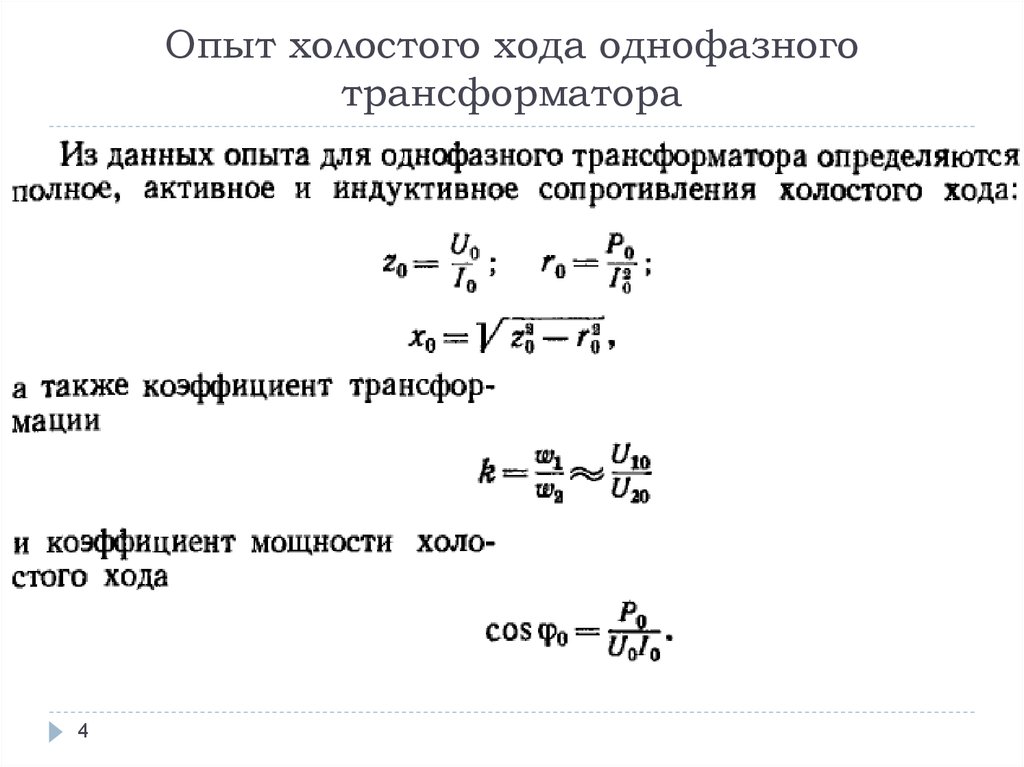

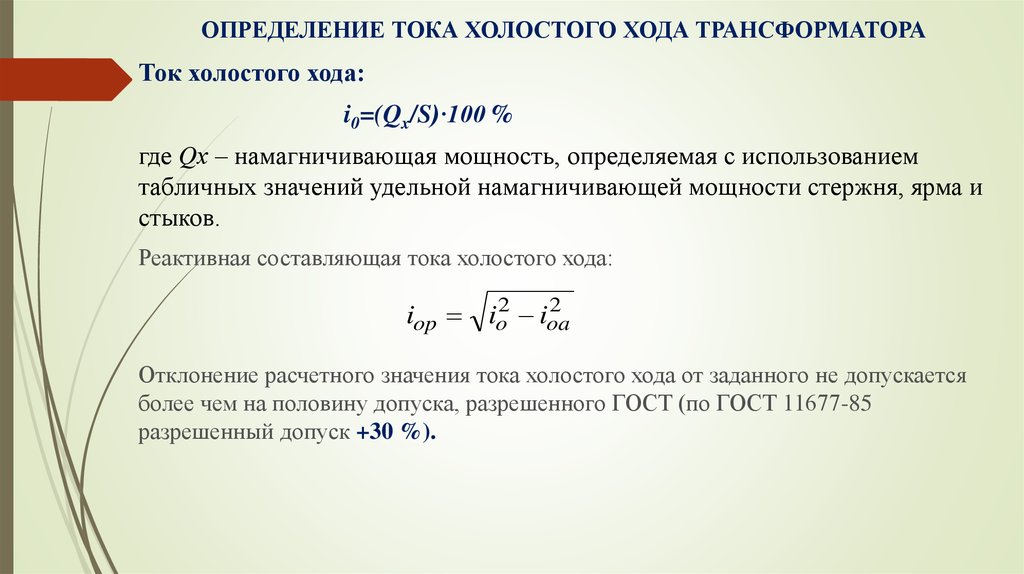

На холостом ходу к вторичной обмотке трансформатора не подключена нагрузка. Поэтому весь ток, который подается на первичную обмотку, идет на намагничивание сердечника. Такие потери принято назвать магнитными и обозначать Рм. Общее значение потерь холостого хода рассчитывается при номинальной силе тока и напряжении.

Ро = Рм+I2о * r1,

Iо – сила тока в первичной обмотке,

r1 – это сопротивление первичной обмотки.

Потери холостого хода – это постоянная цифра, которая зависит от суммы намагничивающей и активной части. А эти величины неизменны, так как на них влияют характеристики обмотки и магнитного сердечника.

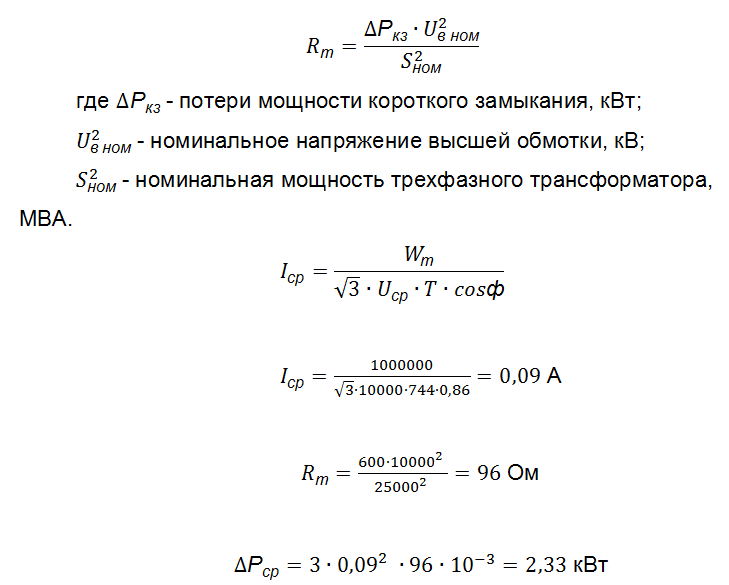

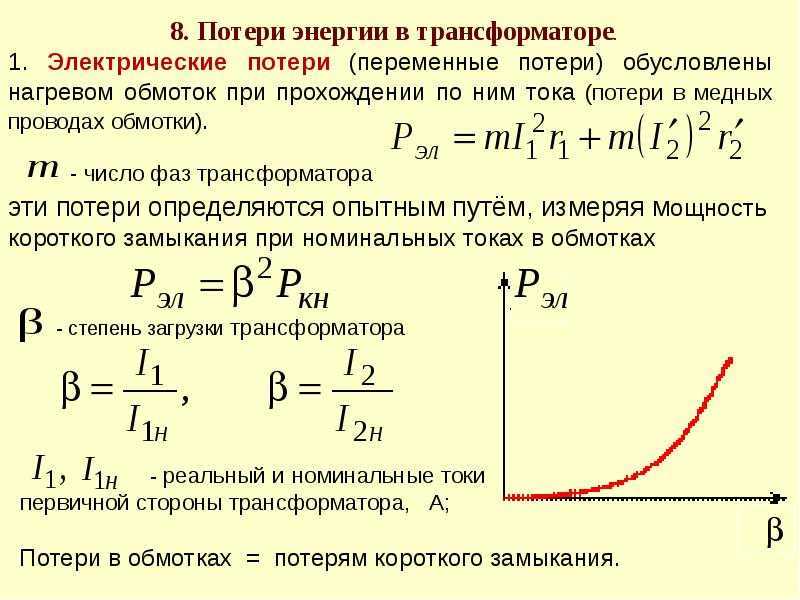

Основные потери в обмотках трансформатора

В трансформаторе под нагрузкой электромагнитная мощность, которая поступает на первичную обмотку, передается вторичной. При этом во вторичной обмотке возникает электрический ток I2, а в первичной – ток I1. Первичный ток напрямую зависит от тока нагрузки I2.

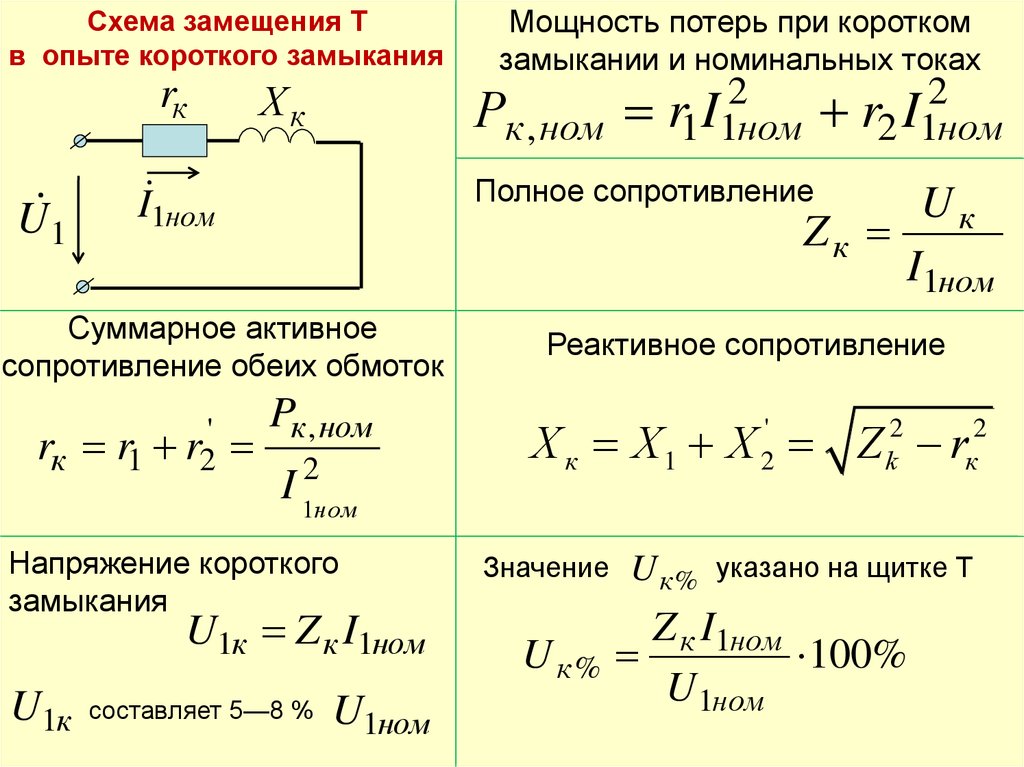

Часть мощности теряется в обмотках. Эти потери называются общими потерями мощности под нагрузкой – Рнагр. Они пропорциональны квадратам первичного и вторичного тока, а также значениям сопротивления обмоток.

Рнагр = I21r1 + I22r2,

где I1 и I2 — токи в первичной и вторичной обмотках,

r1 и r2 — значения сопротивлений первичной и вторичной обмоток.

Как видите, потери под нагрузкой полностью зависят от нагрузки трансформатора. Поэтому они носят непостоянный характер.

Дополнительные потери в обмотках трансформатора

В обмотках трансформатора и ферромагнитном сердечнике возникают не только токи нагрузки.

Кроме обмоток, добавочные потери возникают в стенках самого бака, в прессующих кольцах, в ярмовых балках и других элементах конструкции трансформатора.

Конструкторы электромагнитного оборудования постоянно ищут способы уменьшения потерь и увеличения КПД трансформатора. Например, магнитный сердечник трансформатора делается не монолитным, а набирается из отдельных тонких пластин, которые тщательно изолируются. Изоляция отдельных витков обмоток также положительно сказывается на КПД оборудования. У современных силовых трансформаторов полезная мощность КПД достигает 90% и выше.

Список статей

что это такое, как определить, формулы и таблицы

Автор Andrey Ku На чтение 6 мин Опубликовано

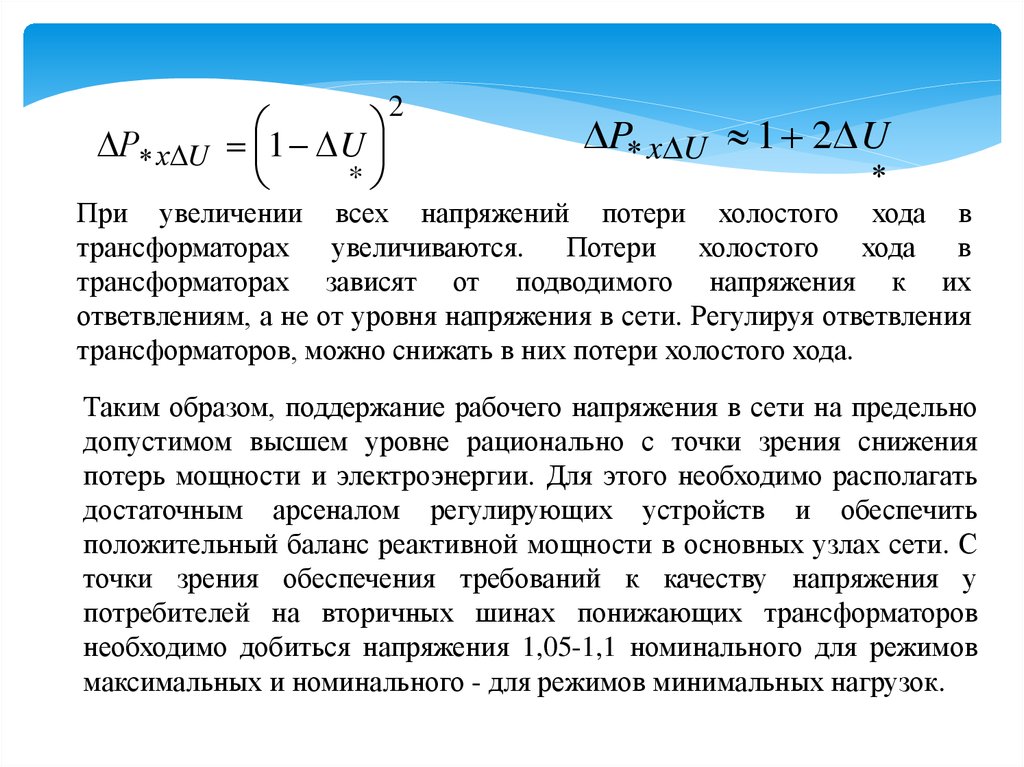

В результате энергопотерь происходит перерасход средств и материалов. Из-за этого электричество дорожает. Чтобы справиться с этой проблемой, стараются вовремя выявлять неполадки и предотвращать свои в работе. Негативно на работу устройства влияют потери на холостом ходу трансформатора. Для устранения данной проблемы постоянно разрабатываются новые методики.

Содержание

- Понятие холостого хода трансформатора

- Какие факторы влияют на потери

- Изоляция

- Вихревые токи

- Гистерезис

- Характеристики электротехнической стали

- Перегрев

- В первичной обмотке

- Как определить потери

- Таблица потерь силовых трансформаторов по справочным данным в зависимости от номинала

- Проверка устройства в режиме ХХ

- Особенности режима ХХ в трехфазном трансформаторе

- Примеры определения потерь ХХ на реальных моделях

- Вывод

Понятие холостого хода трансформатора

Когда у трансформатора наблюдается выделенное питание одной обмотки, а другие пребывают в разомкнутом состоянии.

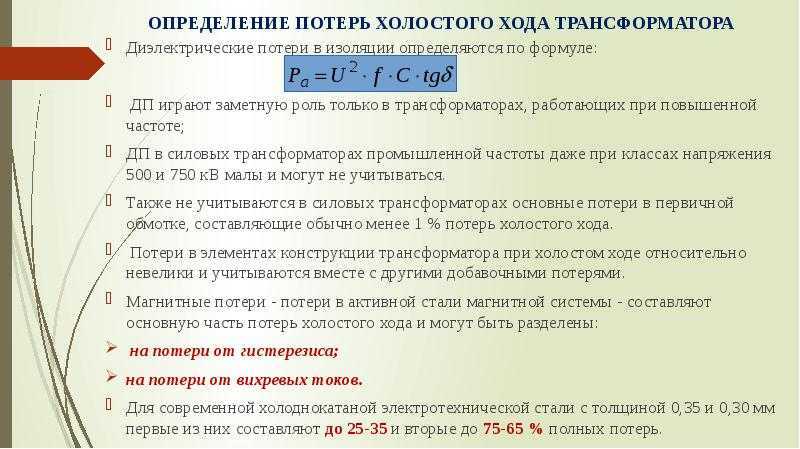

Мощность трансформатора не используется в полной мере, а часть энергии утрачается по причине некоторых магнитных процессов, особенностями первичной обмотки и изоляционного слоя. Последний вариант влияет при использовании приборов, функционирующих на повышенной частоте.

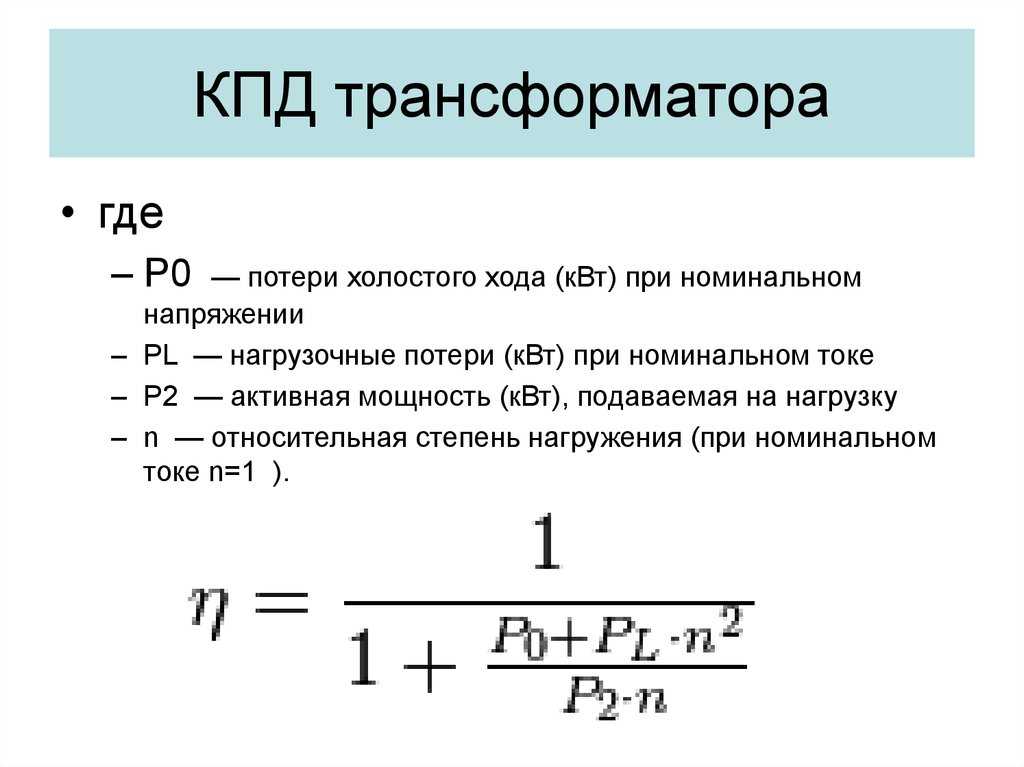

Какие факторы влияют на потери

Современные трансформаторы в условиях полной нагрузки достигают 99% КПД. Но устройства продолжают совершенствовать, пытаясь снизить утрату энергии, которая практически равны сумме потерь холостого хода, возникающих под влиянием разнообразных факторов.

Изоляция

Если на стягивающих шпильках установлена плохая изоляция или ее недостаточно, возникает замкнутый накоротко контур. Это один из главных факторов данной проблемы трансформатора. Поэтому процессу изоляции следует уделять больше внимания, используя для этих целей качественные специализированные материалы.

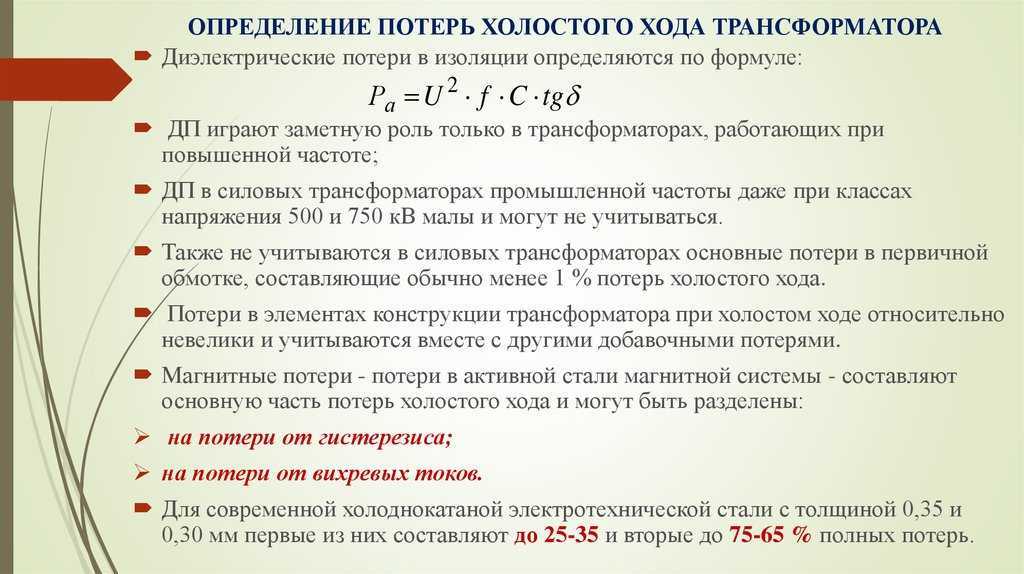

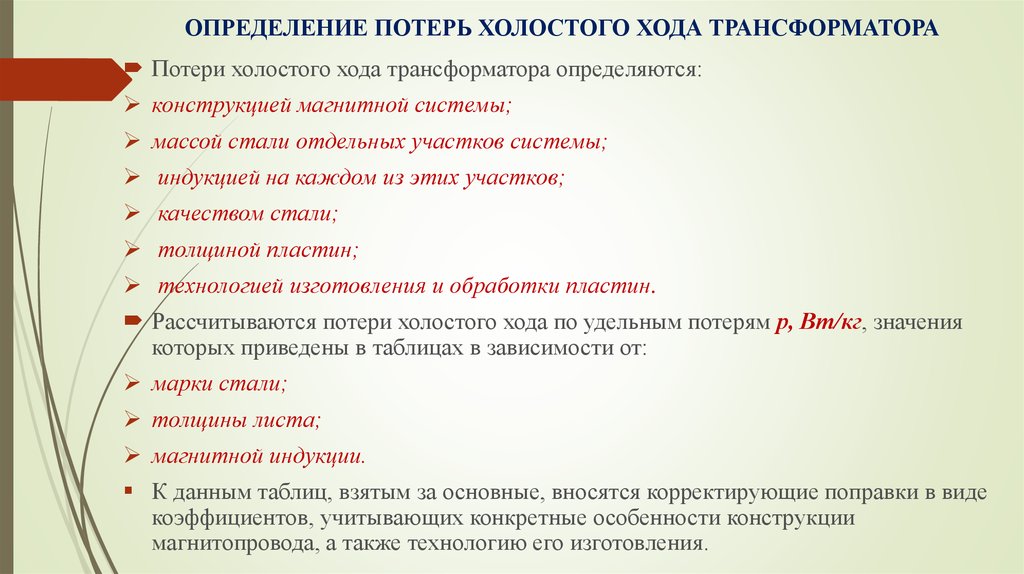

Вихревые токи

Развитие вихревых токов связано с течением магнитного потока по магнитопроводу. Их особенность в перпендикулярном направлении по отношению к потоку. Чтобы их уменьшить, магнитопровод делают из отдельных элементов, предварительно изолированных. От толщины листа и зависит вероятность появления вихревых токов, чем она меньше, тем ниже риск их развития, приводящего к меньшим потерям мощности.

Чтобы уменьшить вихревые токи и увеличить электрическое сопротивление стали, в материал добавляют различные виды присадок.

Они улучшают свойства материала и позволяют снизить риск развития неблагоприятных процессов, плохо отражающихся на работе устройства.

Гистерезис

Как и переменный ток, магнитный поток также меняет свое направление. Это говорит о поочередном намагничивании и перемагничивании стали. Когда ток меняется от максимума до нуля, происходит размагничивание стали и уменьшение магнитной индукции, но с определенным опозданием.

При перемене направления тока кривая намагничивания формирует петлю гистерезиса. Она отличается в разных сортах стали и зависит от того, какие максимальные показатели магнитной индукции материал может выдержать. Петля охватывает мощность, которая постепенно перерасходуется на процесс намагничивания. При этом происходит нагревание стали, энергия, проводимая по трансформатору, превращается в тепловую и рассеивается в окружающую среду, то есть, она тратится зря, не принося никакой пользы всем пользователям.

Характеристики электротехнической стали

Для трансформаторов используют преимущественно холоднокатаную сталь. Но показатель потерь в ней зависит от того, насколько качественно собрали устройство, соблюдались ли все правила в ходе производственного процесса.

Для уменьшения потерь можно также немного добавить сечения проводам на обмотке. Но это не выгодно с финансовой точки зрения, ведь придется использовать больше магнитопровода и других важных материалов.

Перегрев

В процессе работы трансформатора его элементы могут нагреваться. В этих условиях устройство не способно нормально выполнять свои функции. Все зависит от скорости этого процесса. Чем выше нагрев, тем быстрее прибор перестанет выполнять свои прямые функции и понадобится капитальный ремонт и замена определенных деталей.

В первичной обмотке

Если электрический ток по проводнику замыкается, то высокая вероятность утечки электрической энергии. Размер потерь зависит от величины тока в проводнике и его сопротивления, а также от показателя нагрузок, возлагаемых на прибор.

Как определить потери

Этот процесс можно измерить, воспользовавшись мощной установкой. Формула включает такие действия: необходимо умножить показатели их мощности друг на друга. При использовании этого способа необходимо учитывать наличие определенных погрешностей.

Таблица потерь силовых трансформаторов по справочным данным в зависимости от номинала

Чаще всего проблема утечки электроэнергии связана с движением вихревых токов и перемагничиванием. Под влиянием этих факторов нагревается магнитопровод, который обуславливает основную часть потерь холостого хода независимо от тока нагрузки. Развитие этого процесса происходит независимо от того, в каком режиме функционирует устройство.

Постепенно, под влиянием определенных факторов могут меняться эти показатели в сторону значительного увеличения.

Таблица потерь ХХ

| Мощность кВа | Напряжение ВН/НН, кВ | Потери холостого хода Вт |

| 250 | 10/0,4 | 730 |

| 315 | 10/0,4 | 360 |

| 400 | 10/0,4 | 1000 |

| 500 | 10/0,4 | 1150 |

| 630 | 10/0,4 | 1400 |

| 800 | 10/0,4 | 1800 |

| 1000 | 10/0,4 | 1950 |

Проверка устройства в режиме ХХ

Для этого выполняют такие действия:

- С использованием вольтметра проверяют напряжение, подающееся на катушку.

- Другим вольтметром исследуют напряжение на остальных выводах. Важно использовать устройство с достаточным сопротивлением, чтобы показатели были требуемого значения.

- Выполняют присоединение амперметра к цепи первичной обмотки. С его помощью можно добиться определения силы тока холостого хода. Также прибегают к применению ваттметра, с помощью которого стараются выполнить измерение уровня мощности.

После получения показаний всех приборов выполняют расчеты, которые помогут в вычислении. Чтобы получить нужные данные, необходимо показатели первой обмотки разделить на вторую. С применением данных опыта ХХ с результатами короткозамкнутого режима определяют, насколько полно устройство выполняет свои действия.

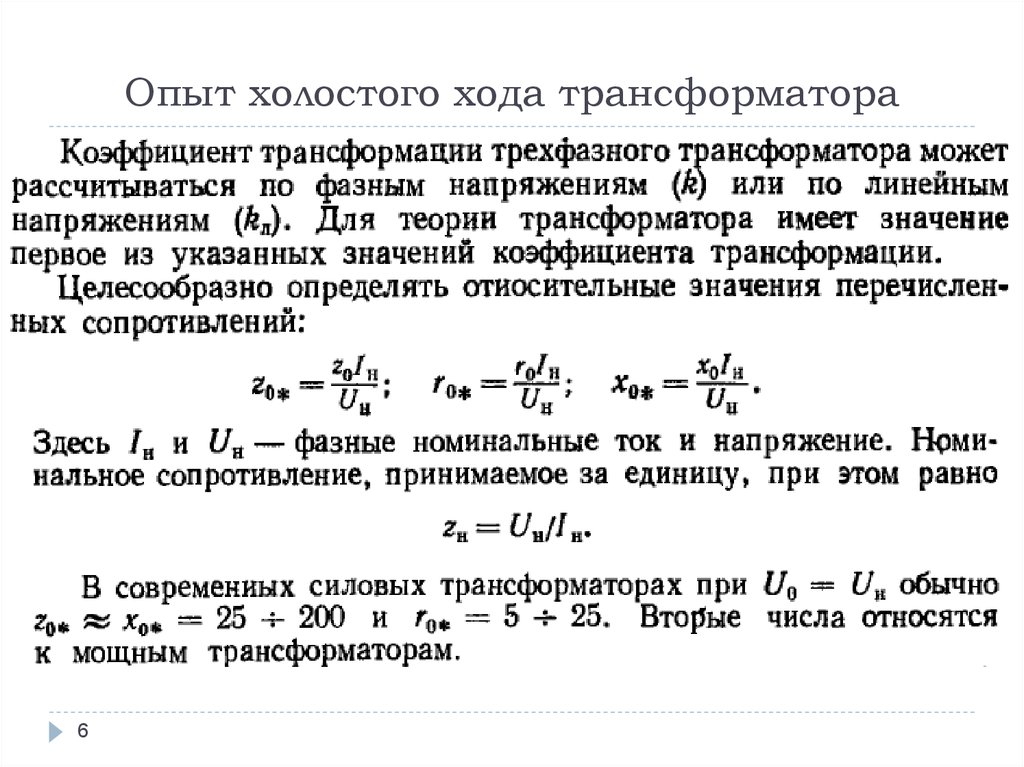

Особенности режима ХХ в трехфазном трансформаторе

На функционирование трехфазного трансформатора в таком режиме влияют отличия в подключении обмоток: первичная катушка в виде треугольника и вторичная в форме звезды. Ток способствует созданию собственного потока.

Трехфазный ток в виде группы однофазных имеет такие особенности: замыкание ТГС магнитного потока происходит в каждой фазе за счет сердечника. Если напряжение будет постепенно увеличиваться, то в изоляции возникнет пробой и электроустановка рано или поздно выйдет из строя.

Если в трансформаторе используется бронестержневая магнитная система, то в нем можно наблюдать развитие похожих процессов.

Примеры определения потерь ХХ на реальных моделях

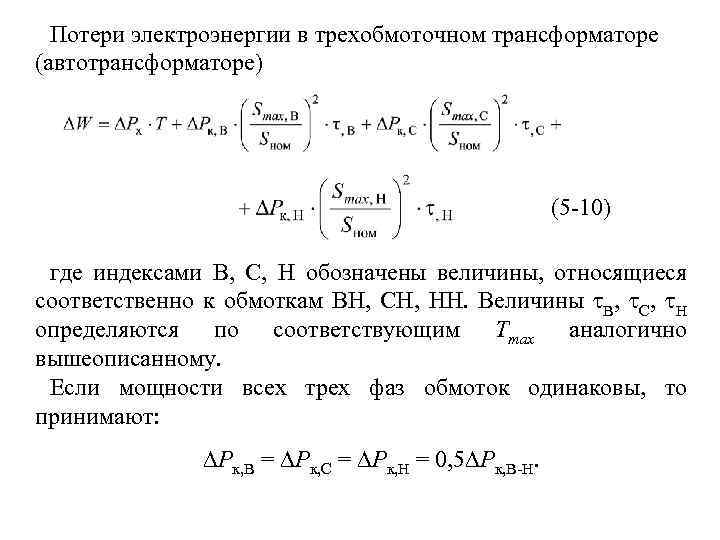

Чтобы определить показатель потерь в течение года на трансформаторе типа ТНД мощностью в 16МВА, необходимо воспользоваться эмпирической формулой:

где:

- n – сколько электротехнических устройств используется;

- β – коэффициент загрузки трансформатора, представляющий собой отношение расчетной мощности к номинальной (β = Sp/Sн).

Вывод

Энергопотери в условиях холостого хода трансформатора связаны с магнитными потерями, потерями в первичной обмотке и изоляционном слое.

Для снижения показателя утечки энергии необходимо снизить влияние провоцирующих факторов. Чтобы добиться этого, постоянно усовершенствуют технологию создания устройств, используют только прочные материалы, проверяя их экспериментальным путем.

Что такое время простоя и как его рассчитать | FlowPath

Время простоя — это фраза, которую вы можете часто слышать в сфере управления объектами, поскольку этот термин тесно связан с производительностью. Сокращение времени простоя позволяет организациям уделять больше времени важным задачам и увеличивать прибыль. Но прежде чем вы сможете сократить время простоя на своем объекте, важно получить полное представление о том, что такое время простоя и почему его сокращение может быть таким полезным.

Проще говоря, время простоя — это период времени, связанный с тем, что сотрудники или оборудование находятся в периоде ожидания.

Некоторый уровень простоя неизбежен; невозможно полностью сократить время простоя, так как это естественная часть любой компании с несколькими сотрудниками и единицами оборудования. Но есть шаги, которые вы можете предпринять, чтобы сократить время простоя. Это чрезвычайно важно для любого предприятия, потому что каждая минута простоя машины или работника — это потерянная минута производительности, которая открывает дверь для потенциальной потери дохода.

Знание того, какие факторы на вашем объекте могут привести к простою, поможет вам планировать заранее, чтобы эффективность и прибыльность не сильно пострадали.

Как может выглядеть время простоя на вашем предприятии:

Остановки оборудования

Отстающее оборудование может привести к серьезным проблемам в работе. Это может быть результатом нехватки материалов, ожидания завершения работ машинами или перебоев в подаче электроэнергии. Руководители объектов должны использовать систему CMMS для разработки плана упреждающего обслуживания на случай остановки активов со средним и высоким приоритетом.

Системные сбои

Это выходит за рамки отдельных отказов оборудования. Когда вся система выходит из строя, практически все сотрудники остаются в подвешенном состоянии; работать просто невозможно. Как правило, это выходит за рамки контроля учреждения, но вы можете сделать все возможное, чтобы избежать этого, выбрав надежную программную систему и внедрив процесс устранения неполадок при возникновении распространенных сбоев.

Штормы или другие стихийные бедствия

В зависимости от вашего местоположения и отрасли штормы или другие стихийные бедствия могут иметь серьезные последствия для ваших повседневных процессов.

Неэффективность работников

Все мы люди. Чтобы избежать эмоционального выгорания, предоставляя своим сотрудникам адекватные перерывы и свободное время, жизненно важно для успеха вашей организации. При этом одни сотрудники по своей природе более эффективны, чем другие. Это может быть особенно актуально для новых сотрудников, которым может потребоваться период адаптации. Это также может относиться к сотрудникам, которые меняют роли и/или отделы.

Неожиданные личные события

Это неизбежное событие, которое невозможно предсказать. Когда ваши сотрудники борются с вещами вне работы в своей личной жизни, это может повлиять на их производительность на работе, заставляя их использовать естественное время простоя в своих повседневных процессах, потому что они эмоционально истощены. В то же время важные перемены в личной жизни, такие как уход сотрудников в отпуск по беременности и родам, переезды или отпуск для празднования свадьбы, также являются факторами, которые следует учитывать, помогая своим сотрудникам продолжать добиваться успеха.

Несмотря на то, что они имеют сходство, время простоя не следует путать с временем простоя. Хотя в обоих случаях ваше предприятие непродуктивно, ключевое различие заключается в том, почему это может произойти.

Когда мы говорим о простое машины, проблема обычно коренится либо в отказе машины, либо в плановом обслуживании. В то время как время простоя возникает, когда работа может быть выполнена , время простоя имеет место, когда работа просто не может быть выполнена .

Обе эти метрики представляют время, когда ваше оборудование не работает, но важно отслеживать их отдельно. И то, и другое означает потерю производительности, но разница в том, что время простоя можно использовать с пользой.

Время простоя можно рассчитать, взяв разницу между запланированным временем работы актива и фактическим количеством затраченных продуктивных часов.

Время простоя = запланированное время производства – фактическое время производства

Например, сотрудник может учитывать 8-часовую смену, но на своей платформе отслеживания работы он может отслеживать только 6 часов и 40 минут продуктивной работы.

Отслеживание времени простоя может быть немного сложнее, когда речь идет о машинах, поскольку машинам часто требуются такие вещи, как периоды охлаждения, а иногда и периоды очистки. Например, машина может работать 16 часов. Этой же машине может потребоваться 10 минут для включения, 5 минут для выключения и 30-минутный перерыв для очистки. Машина также может быть остановлена на 15 минут во время смены.

Как мы упоминали ранее, вам не обязательно сокращать время простоя до нуля. Сотрудникам нужны перерывы. А некоторые задачи, особенно ручной труд, не так легко отследить. Машине также обычно требуется время простоя для продолжения эффективной работы. Однако активное отслеживание времени простоя позволит вам оставаться в курсе процессов, которые можно оптимизировать для повышения общей производительности.

Работа со 100% эффективностью практически невозможна. Однако это не означает, что вы не можете предпринять дополнительные шаги, чтобы сократить время простоя и улучшить свою прибыль.

Вот четыре способа сократить время простоя:

- Определение того, что представляет собой время простоя: Вы не можете минимизировать время простоя без отправной точки. Выделите некоторое время, чтобы четко обозначить, что представляет собой время простоя на вашем объекте. Определите тип данных, необходимых для записи времени простоя, и установите ключевые показатели эффективности (KPI), которые можно использовать для выявления потенциальных проблемных областей или узких мест.

- Улучшение коммуникации: Как мы упоминали ранее, путаница среди сотрудников может значительно увеличить время простоя. Предоставление командам полной и точной информации о процессах и расписании может значительно сократить время простоя.

- Обслуживание ваших активов: Эффективное обслуживание активов и инвентаря обеспечит эффективную работу вашего предприятия. Удобная для пользователя платформа CMMS, такая как FlowPath, может помочь вам организовать точки данных активов и легко отслеживать свои запасы.

- Оптимизируйте свои рабочие процессы

Оптимизируете ли вы свои рабочие процессы? Внедрение отслеживания проектов и отчетности может творить чудеса, когда речь идет о сокращении времени простоя. С таким универсальным программным обеспечением, как FlowPath, вы можете делать не только это, но и многое другое. Автоматизируйте заказы на работу и техническое обслуживание, планируйте события и держите свою команду в курсе событий с помощью передового программного обеспечения FlowPath для управления объектами.

Сократите время простоя в разумных пределах и опередите работу вашего объекта уже сегодня. Запланируйте демонстрацию и узнайте, как FlowPath может помочь сократить время простоя вашего объекта и облегчить вашу жизнь.

—-

Часто задаваемые вопросы о времени простоя

Что такое время простоя?

Время простоя – это количество времени, затрачиваемое работниками на ожидание возможности использовать жизнеспособное оборудование, или непроизводительное время сотрудников, вызванное непредвиденными перерывами в работе

Как рассчитать время простоя?

Время простоя = запланированное время производства – фактическое время производства

В чем разница между временем простоя и временем простоя?

Время простоя — это время, в течение которого актив ожидает запуска или запуск не запланирован. Время простоя — это когда актив не может выполнять свою функцию из-за незапланированного простоя или планового обслуживания.

Расчет OEE: определения, формулы и примеры

БОЛЬШАЯ ИДЕЯ

Использование предпочтительного расчета OEE (A x P x Q = OEE) упрощает устранение основных причин снижения производительности.

Простой расчет OEE

Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени. «Полностью продуктивное время» — это еще один способ сказать, что нужно производить только качественные детали как можно быстрее (идеальное время цикла) без остановки. Простой расчет OEE:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Хотя это полностью достоверный расчет OEE, он не дает информации о трех факторах, связанных с потерями: доступности, производительности и качестве.

Предпочтительный расчет OEE

Предпочтительный расчет OEE основан на трех факторах OEE: доступности, производительности и качестве.

OEE рассчитывается путем умножения трех факторов OEE: доступности, производительности и качества.

Доступность

Доступность учитывает все события, которые останавливают запланированное производство на достаточно долгое время, когда имеет смысл отследить причину простоя (обычно несколько минут).

Доступность рассчитывается как отношение времени работы к запланированному времени производства:

Доступность = время работы / запланированное время производства

Время работы — это просто запланированное время производства минус время остановки, где время остановки определяется как все время, в течение процесс должен был выполняться, но не из-за незапланированных остановок (например, поломок) или запланированных остановок (например, переналадок).

Время работы = Запланированное время производства − Время остановки

Производительность

Производительность учитывает все, что заставляет производственный процесс работать со скоростью ниже максимально возможной во время его работы (включая как медленные циклы, так и малые остановки).

Производительность — это отношение чистого времени выполнения к времени выполнения. Он рассчитывается как:

Производительность = (Идеальное время цикла × Общее количество) / Время выполнения

Идеальное время цикла — это самое быстрое время цикла, которого может достичь ваш процесс в оптимальных условиях. Таким образом, если его умножить на Общее количество, результатом будет Чистое время выполнения (наиболее быстрое время изготовления деталей).

Поскольку скорость обратно пропорциональна времени, производительность также можно рассчитать как:

Производительность = (Общее количество / Время работы) / Идеальная скорость работы

Производительность никогда не должна превышать 100%. Если это так, это обычно указывает на то, что идеальное время цикла установлено неправильно (оно слишком велико).

Качество

Качество учитывает изготовленные детали, не соответствующие стандартам качества, включая детали, требующие доработки. Помните, что качество OEE похоже на выход продукции при первом проходе в том смысле, что оно определяет хорошие детали как детали, которые успешно проходят производственный процесс с первого раза без необходимости какой-либо доработки.

Качество рассчитывается по следующей формуле:

Качество = Количество исправных / Общее количество

Это то же самое, что и отношение полностью продуктивного времени (только качественные детали, изготовленные максимально быстро без остановки) к чистому времени работы (все детали изготавливаются максимально быстро, без остановки).

Формула ОЕЕ

ОЕЕ учитывает все потери, что приводит к показателю действительно продуктивного производственного времени. Он рассчитывается как:

OEE = доступность × производительность × качество

Если уравнения доступности, производительности и качества заменить вышеприведенными и свести к их простейшим выражениям, результат будет следующим:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Это « простейший расчет OEE, описанный ранее. И, как описано ранее, умножение количества хороших деталей на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей с максимально возможной скоростью, без остановки).

Почему предпочтительный расчет OEE?

Оценки OEE дают очень ценную информацию — точное представление о том, насколько эффективно работает ваш производственный процесс. И это позволяет легко отслеживать улучшения в этом процессе с течением времени.

Чего ваш показатель OEE не дает, так это понимания основных причин снижения производительности. Это роль доступности, производительности и качества.

В предпочтительном расчете вы получаете лучшее из обоих миров. Одно число, отражающее, насколько хорошо вы работаете (OEE), и три числа, отражающие основную природу ваших потерь (доступность, производительность и качество).

Вот интересный пример. Посмотрите на следующие данные OEE за две недели подряд.

| OEE | 85,1 % | 85,7 % | ||

| Наличие | 90,0 % | 9 | 9 | 9 |

| Производительность | 95,0% | 95,0% | ||

| Качество | 99,5% | 95,0% |

OEE улучшается.

ПРИМЕР РАСЧЕТА OEE

Теперь давайте рассмотрим полный пример, используя предпочтительный расчет OEE. Вот данные, записанные для первой смены:

| Продолжительность смены | 8 часов (480 минут) | |

| Перерывы | (2) 72 15 минут и (1) 904 309 минут 9022 208 Время простоя | 47 минут |

| Идеальное время цикла | 1,0 секунды | |

| Общее количество | 19 271 шт. | |

| Счетчик брака | 423 шт. |

Запланированное время производства

Как описано на странице «Коэффициенты OEE», расчет запланированного времени производства начинается с расчета OEE. Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Формула: Продолжительность смены − Перерывы

Пример: 480 минут − 60 минут = 420 минут

Время выполнения

Следующим шагом является расчет количества времени, в течение которого производство фактически работало (не было остановлено). Помните, что время остановки должно включать как незапланированные остановки (например, поломки), так и запланированные остановки (например, переналадку). Оба предоставляют возможности для улучшения.

Формула: Запланированное время производства − время остановки

Пример: 420 минут − 47 минут = 373 минуты

Формула: Общее количество — Количество отклоненных

Пример: 19 271 виджетов — 423 виджетов = 18 848 виджетов

Доступность

рассчитывается как первые три коэффициента OEE. Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Формула: Время работы / Запланированное время производства

Пример: 373 минуты / 420 минут = 0,8881 (88,81%)

Производительность

Производительность является вторым из трех факторов OEE, подлежащих расчету. Он учитывает, когда процесс работает медленнее, чем его теоретическая максимальная скорость (как небольшие остановки, так и медленные циклы).

Формула: (Идеальное время цикла × Общее количество) / Время выполнения

Пример: (1,0 секунды × 19 271 виджет) / (373 минуты × 60 секунд) = 0,8611 (86,11%)

2 Производительность

3 банка также рассчитывается на основе идеальной скорости бега. Эквивалентная идеальная производительность в нашем примере составляет 60 деталей в минуту.

Формула: (Общее количество / Время выполнения) / Идеальная скорость выполнения

Пример: (19 271 виджетов / 373 минуты) / 60 деталей в минуту = 0,8611 (86,11 Качество%)

Качество

третий из трех коэффициентов OEE, подлежащих расчету.

Добавить комментарий