Содержание

Что это — компрессорная станция? Виды компрессорных станций. Эксплуатация компрессорных станций

При разработке газовых месторождений проектируется и техническая инфраструктура, за счет которой будет обеспечиваться подача ресурса до места потребления. Для этого прокладываются магистральные трубопроводы, по которым транспортируется природный газ. Помогает ему в этом движении естественное пластовое давление, однако на больших расстояниях и под действием различных гидравлических сопротивлений в трубопроводе поддержание оптимальной скорости перемещения становится невозможным. Искусственно обеспечить транспортировку в заданных параметрах позволяет компрессорная станция, благодаря которой магистральные сети не только снабжают газом потребителей, но и выполняют подготовку энергетического сырья. Существуют разные виды таких станций, отличающиеся по размерам, принципам работы и требованиям к обслуживанию.

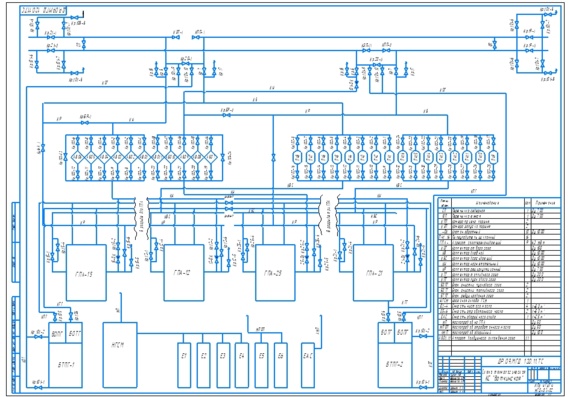

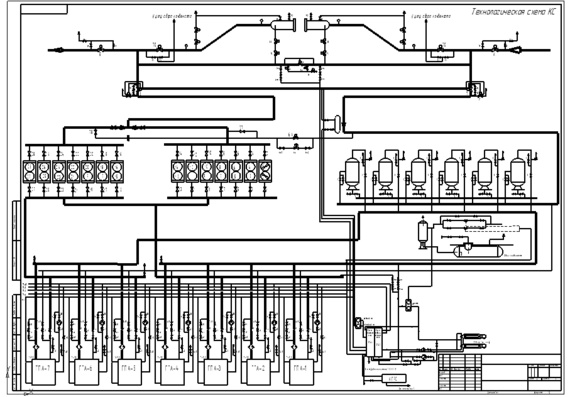

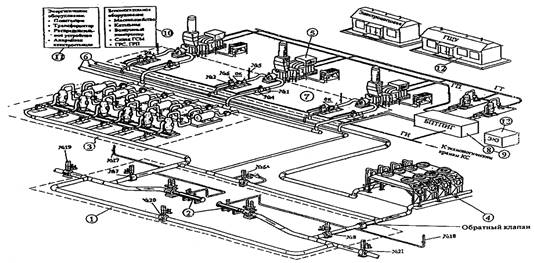

Устройство компрессорной станции

Основное оборудование для компрессорной станции может включать разные комплекты деталей, обеспечивающих эффективную работу системы в конкретных условиях. Первостепенным устройством, с точки зрения инсталляции оборудования, является узел его подключения к газопроводу. Помимо этого, компрессорная станция оснащается камерами приема и запуска очистительной системы трубопровода. Для обеспечения технологической очистки используется целый комплекс устройств, включающий пылеуловитель и фильтры сепараторов. Функцию обеспечения транспортировки газа берут на себя газоперекачивающие агрегаты, а система охлаждения позволяет сохранять оптимальные параметры носителя. Также для обслуживания станции применяется запорная арматура, устройства для обвязки, вспомогательное оборудование и главный щит управления.

Классификация компрессорных станций

Обычно перекачивающие устройства подразделяются на группы, в зависимости от типа обслуживаемого ресурса. В большинстве случаев работа компрессорной станции ориентирована на применение в газовых трубопроводах, но также есть и воздушные модели. Газовые станции обеспечивают сжатие носителя до определенного уровня давления, после чего перемещают его на специальные объекты дальнейшей переработки.

Дожимные станции

Такие станции монтируются на подземных газовых хранилищах. Оборудование выполняет две функции: транспортировку газа от магистрального газопровода непосредственно на объект для хранения и его дальнейший отбор для перекачки конечным потребителям. Как правило, отбор из центрального трубопровода дожимная компрессорная станция обеспечивает в зимний период, после чего природный газ распределяется для последующего снабжения пользователей. Станции такого типа могут устанавливаться и на газовом месторождении. Такое применение обычно оправдывает себя, если пластовое давление опускается ниже допустимого значения. Отличием дожимной установки от других разновидностей является высокая сила сжатия и применение в конструкции более эффективных очистительных устройств, среди которых сепараторы, фильтры, осушители и пылеуловители.

Головные станции

Станции головного типа используются на участках, следующих после газового месторождения. Основной задачей таких устройств является поддержание оптимального давления голубого топлива для его последующей транспортировки по магистральной сети. Дело в том, что в процессе разработки месторождения природного газа пластовое давление в трубах резко падает. Для его повышения как раз используется головная компрессорная станция газопровода, которая, к слову, также обладает немалой степенью сжатия. Функцию таких установок обеспечивает последовательная работа целого комплекса перекачивающих узлов и агрегатов. На головных станциях предъявляются особые требования к подготовке газа: его очищают от побочных продуктов, производят осушку от конденсата, а также удаляют механические примеси.

Линейные станции

Компрессорное оборудование линейного типа устанавливается на магистральных трубопроводах через каждые 150 километров.

В такой комплектации станция одновременно очищает газ от различных примесей, испаряет влагу и удаляет грязевые отложения. Эффективность очистительной подготовки варьируется от 85 до 98 %. Качество фильтрации, которое обеспечивает компрессорная станция, зависит от расхода в трубопроводе и модели циклона. Линейные станции могут оснащаться циклонными пылеуловителями в количестве до 6 единиц, что повышает эффективность газовой очистки.

Эксплуатация станций

При эксплуатации компрессорной станции обеспечивается максимальная нагрузка на оборудование. Это связано с тем, что установка с неполной отдачей увеличивает неоправданные расходы электроэнергии.

Техобслуживание

Мероприятия по техническому обслуживанию тесно сопряжены с эксплуатацией компрессорных станций и, по большей части, обусловлены требованиями безопасности. В частности, машинисты должны контролировать появление нагаромасляных отложений и своевременно их удалять. В качестве профилактической меры предотвращения взрывоопасных наслоений практикуется использование качественных масел. При надлежащем обслуживании слой образуется не раньше чем спустя две тысячи часов работы.

Передвижные компрессорные станции

Категория:

Ремонтно-строительные машины

Публикация:

Передвижные компрессорные станции

Читать далее:

Ручные машины с мотоприводом

Передвижные компрессорные станции

В большинстве случаев в строительстве ручные машины получают снабжение сжатым воздухом от автономных источников — передвижных компрессорных станций. Компрессорные станции в зависимости от вида базового шасси подразделяют на самоходные, прицепные и переносные.

Самоходные компрессорные станции получают энергию от двигателя автомобиля при помощи коробки отбора мощности или от собственного двигателя внутреннего сгорания.

Прицепные компрессорные станции вместе с двигателем монтируют на одно- и двухосной прицепной тележке, снабженной рессорной подвеской, тормозной системой и колесами на пневматических шинах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К переносным относятся компрессорные станции малой производительности, в которых компрессор, двигатель и вспомогательные устройства смонтированы на воздухосборнике, установленном на специальной раме.

Основным элементом компрессорной станции является компрессор, обеспечивающий получение сжатого воздуха. По принципу действия компрессоры подразделяются на поршневые и ротационные, по числу ступеней сжатия — на одно- и двухступенчатые.

Другим элементом компрессорной станции является воздухосборник (ресивер), который снимает пульсацию сжатого воздуха и обеспечивает его хранение и распределение между рабочими инструментами.

В компрессоре одноступенчатого сжатия воздух сжимается в одном цилиндре и поступает в воздухосборник.

Рис. 1. Схема поршневых компрессоров:

1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — цилиндр; 5 — впускной клапан; б — воздухофильтр; 7 — нагнетательный клапан; S — ресивер; 9, И — цилиндры первой и второй ступеней; 10 — холодильник

По объему засасываемого воздуха в единицу времени компрессоры бывают малой (до 3 м3/мин), средней (до 10 м3/мин) и большой (более 10 м3/мин) производительности. По величине максимального давления компрессоры делят на три группы: низкого—I МПа, среднего — до 10 МПа и высокого — более 10 МПа давления.

Работа компрессора одноступенчатого сжатия поршневого типа состоит в следующем. В цилиндре поршневого компрессора расположен поршень, который совершает возвратно-поступательное движение при помощи шатуна, соединенного с коленчатым валом. На крышке цилиндра расположены автоматически действующие всасывающий и нагнетательный клапан. При движении поршня вниз от верхней до нижней мертвой точек в цилиндре создается разрежение и наружный воздух заполняет цилиндр. При движении поршня вверх всасывающий клапан закрывается и воздух начинает сжиматься. После достижения заданного давления сжатого воздуха открывается нагнетательный клапан и воздух вытесняется по трубопроводу в воздухосборник. Вытеснение воздуха в ресивер заканчивается при достижении поршнем верхней мертвой точки.

—

Компрессорные станции применяют при сооружении скважин на воду для снабжения сжатым воздухом эрлифтов во время опытных откачек и бурения скважин большого диаметра с обратной промывкой, а также для бурения скважин с продувкой забоя воздухом.

В компрессорах одноступенчатого сжатия вращение коленчатого вала компрессора с помощью шатуна преобразуется в возвратно-поступательное движение поршня. При этом поршень перемещается в цилиндре вверх и вниз из одного крайнего положения в другое, которые называют верхней и нижней «мертвыми» точками. В крышке цилиндра расположены автоматические клапаны: всасывающий и нагнетательный.

Рис. 2. Схема поршневых воздушных компрессоров:

а — одноступенчатого сжатия: 1 — цилиндр; 2 — поршень; 3 — всасывающий клапан; 4— нагнетательный клапан; 5 — шатун; 6 — коленчатый вал; б — двухступенчатого сжатия; 1, 8 — цилиндры первой и второй ступеней сжатия; 2, 9 — поршни первой и второй ступеней сжатия; 3, 6 — нагнетательные клапаны; 4, 7 — всасывающие клапаны; 5 — холодильник; 10 — шатуны; 11 — коленчатый

При движении поршня вниз воздух в цилиндре разрежается и его давление по сравнению с атмосферным снижается.

Максимальное давление воздуха в одноступенчатых компрессорах не превышает 0,5 МПа. Поэтому чаще применяют компрессоры двухступенчатого сжатия с рабочим давлением до 0,7 МПа. В этих компрессорах воздух после сжатия в цилиндре первой ступени до 0,2 … 0,3 МПа поступает во вторую ступень, где сжимается до 0,6 …0,7 МПа. При сжатии воздух нагревается, поэтому, прежде чем попасть в цилиндр второй ступени, его охлаждают в промежуточном холодильнике, который, как и цилиндры компрессора, охлаждают вентиляторами коленчатого вала компрессора.

Большинство компрессорных станций снабжено регулятором, автоматически снижающим подачу сжатого воздуха при повышении давления в воздухосборнике. Кроме того, воздушные системы холодильника и воздухосборника оборудованы предохранительными клапанами, срабатывающими при превышении допустимого давления в первой и второй ступенях компрессора.

Поршневыми воздушными четырехцилиндровыми компрессорами двухступенчатого сжатия оборудованы наиболее широко применяемые при сооружении скважин на воду передвижные компрессорные станции ЗИФ-55, ЗИФ-51, ПКС-5, ДК-9 и ДК-9М.

Компрессорные станции ЗИФ-51, ЗИФ-55 и ПКС-5 обеспечивают подачу (по всасываемому воздуху) 85 л/с при рабочем давлении сжа.того воздуха 0,7 МПа, а компрессорные станции ДК-9 и ДК-9М —соответственно 150 и 170 л/с при рабочем давлении 0,6 МПа.

Рис. 3. Передвижная компрессорная станция ЗИФ-55.

В компрессорных станциях ЗИФ-55 и ПКС-5 используют автомобильные шестицилиндровые двигатели, в ЗИФ-51—электродвигатель, а в станциях ДК-9 и ДК-9М — дизельные двигатели.

Для контроля за работой компрессорных станций установлен щит управления с контрольно-измерительными приборами.

Скорость передвижения компрессорных станций на буксире автомобиля не должна превышать 25 км/ч по шоссе и 12 км/ч по проселочной дороге.

—

Насос с приемным трубопроводом перед пуском заливают водой через воронку или заливную трубу из вышерасположенного бачка вручную или с помощью ручного насоса. После заливки краны заливных патрубков и задвижки на нагнетательной линии закрывают. Во избежание порчи вакуумметр перед заливкой соединяют трехходовым краном с атмосферой и вновь включают по окончании заливки. После пуска насоса и достижения нормального давления постепенно открывают задвижку нагнетательной линии. Пуск насосов даже малых мощностей при открытых задвижках на нагнетательной линии влечет за собой значительную перегрузку двигателя. У насосов, имеющих водяное охлаждение подшипников, при пуске открывают вентили охлаждающих линий.

Перед остановкой насоса необходимо закрыть задвижку на нагнетательной линии и соединить вакуумметр с атмосферой, а затем выключить двигатель и закрыть вентили охлаждающих линий.

У центробежных самовсасывающих насосов рабочее колесо, имеющее 3 лопасти, помещено в спиральной камере, являющейся нижней чаетью корпуса насоса. Верхняя часть корпуса над спиральной камерой выполнена в виде резервуара. В верхней части резервуара имеется отверстие для заливки корпуса насоса водой перед первичным пуском в работу. Дальнейшие пуски насоса можно повторять без дополнительных заливок водой, так как необходимый для всасывания вакуум образуется в процессе работы.

Компрессорная станция природного газа Измерение и контроль расхода

При измерении расхода природного газа в качестве топлива для компрессора на компрессорной станции, измерении расхода на его сухих газовых уплотнениях или измерении объемов продувки массовый тепловой расходомер обеспечивает экономически эффективные и точные решения для измерения .

Дайте нам знать, как мы можем помочь!

Загрузите этот краткий обзор приложений

Компрессорные станции

Важным компонентом транспортировки природного газа является компрессорная станция.

На этих объектах есть несколько приложений, в которых тепловые массовые расходомеры превосходят другие.

Измерение топлива на природном газе

Двигатель, используемый с компрессорами, работает на природном газе из трубопровода, и газораспределительная компания должна учитывать топливо, используемое для питания компрессора. В этом приложении тепловые массовые расходомеры идеально подходят для измерения расхода природного газа в двигатель, поскольку устройства измеряют массовый расход и не требуют дополнительных затрат на датчики давления или температуры, а также вычислитель расхода для определения коррекции расхода. Двухдюймовая труба является типичным размером для этого приложения, где массовый тепловой расходомер может быть установлен как вставное устройство или как фланцевый расходомер. Расходомер прост в установке и не имеет движущихся частей в газовом потоке.

Сухое газовое уплотнение

Сухое газовое уплотнение представляет собой бесконтактные затворы. Это механические торцевые уплотнения без смазки, состоящие из ответного (вращающегося) кольца и первичного (неподвижного) кольца. При работе подъемная геометрия во вращающемся кольце создает гидродинамический привод, вызывающий отделение первичного кольца. Это создает зазор между двумя кольцами. Сухое газовое уплотнение является механическим уплотнением, но использует другие химические вещества и функции, чтобы они не загрязняли процесс.

Сухие газовые уплотнения, в отличие от мокрых масляных уплотнений, устанавливаются более чем на 90% новых компрессоров различного назначения, включая компрессоры, обычно используемые на трубопроводах природного газа.

Сухие уплотнения тандемного типа состоят из первичного и вторичного уплотнений, содержащихся в одном картридже. Функция системы газового уплотнения заключается в предотвращении утечки технологического газа в атмосферу. Это достигается за счет подачи газа под высоким давлением между лабиринтным уплотнением компрессора и первичным уплотнением. Любая утечка газа, которая проходит через первичное уплотнение, сбрасывается в факел. Еще меньшее количество может пройти через вторичное уплотнение и вентиляцию. Тем не менее, основная цель вторичного уплотнения состоит в том, чтобы служить в качестве резерва в случае выхода из строя первичного уплотнения, и в этом случае вторичное уплотнение будет обеспечивать необходимую герметизацию до тех пор, пока компрессор не будет остановлен.

Желательно измерить непрерывный поток газа от уплотнений к факелу, чтобы определить, сколько газа выходит на факел. По мере износа уплотнений объем потока газа будет увеличиваться, поэтому мониторинг потока уплотняющего газа является эффективным профилактическим обслуживанием. Поток отходящего газа на факел относительно невелик, часто в диапазоне от 5 до 20 стандартных кубических футов в минуту в зависимости от размера компрессора. Типичный размер трубы здесь составляет 1 дюйм. Измерение герметизирующей вентиляционной линии до факела может потребоваться для отчетности по выбросам парниковых газов в соответствии с требованиями Агентства по охране окружающей среды. (См. информационный документ Sage «Мониторинг выбросов парниковых газов с использованием тепловых массовых расходомеров».

Продувка

Во время нормальной работы компрессорной станции бывают случаи, когда компрессор может запускаться или выключаться. На этом этапе природный газ под давлением остается в компрессоре и прилегающем трубопроводе.

Рекомендации по выбору расходомера

Руководство по применению природного газа

- Измерение массового расхода без необходимости поправки на температуру и давление

- Простой метод проверки калибровки на месте для проверки точности и работы сенсора и трансмиттера

- Широкий динамический диапазон для точного измерения при низком или высоком расходе

- При различных значениях давления и расхода газа массомер обладает превосходной чувствительностью к низкому расходу и незначительным перепадом давления

- Простая установка

- Одобрено для использования во взрывоопасных зонах

Рекомендуемые модели Sage для этого применения

Sage Prime

Sage Paramount

Эта запись была опубликована . Добавьте постоянную ссылку в закладки.

Алекс

Алекс работает в газовой отрасли более двадцати лет и регулярно добавляет свой голос на веб-сайт и в блог Sage Metering.

Основы газокомпрессорных станций

|

Основы газа Внутри компрессорной станции природного газа Природный газ находится под давлением, когда он проходит через межштатную автомагистраль Системы безопасности Компрессорные станции объединяют различные системы и методы безопасности Правила требуют, чтобы компрессорные станции периодически (Для получения дополнительной информации см. Компрессорные станции и аварийные отключения Персонал Все компрессорные станции контролируются, а некоторые даже контролируются Ключевые компоненты Типичная компрессорная станция состоит из трубопровода и компрессора Трубопровод станции Трубопровод станции перемещает природный газ между трубопроводом и компрессором Фильтры-сепараторы/скрубберы Фильтры-сепараторы или скрубберы удаляют любые твердые или жидкие вещества из Компрессорные агрегаты Компрессорная станция обеспечивает работу компрессорных агрегатов, достаточных для повышения давления Система охлаждения газа При сжатии природного газа его давление и температура увеличиваются. Система смазочного масла Компрессорные агрегаты оснащены системами смазочного масла для смазки, охлаждения и защиты Глушители (выхлопные глушители) Глушители уменьшают уровень громкости компрессорных агрегатов в соответствии с федеральными Система топливного газа На большинстве станций компрессорные установки работают на природном газе из Резервные генераторы Резервные генераторы готовы на случай отключения электроэнергии. Часто задаваемые вопросы В. Как определяются места расположения компрессорных станций? А. Федеральный В. Как осуществляется мониторинг компрессорных станций межгосударственного трубопровода? A. Для обеспечения безопасности В. Насколько громко работают компрессорные станции трубопроводов между штатами? A. В. Какие меры общественной безопасности приняты на компрессорной станции? А. Компрессор Компрессор Компрессоры В. Вы координируете свои действия с местными службами экстренного реагирования? А. Восточный Техас В. Какие выбросы будут от компрессорной станции? А. Турбины Кроме того, В. Образуются ли трубопроводные жидкости на компрессорной станции и A. Станции В. Что будет видно/слышно при аварийном отключении? А. В от Метки: Комментарии |

)

) FERC регулирует

FERC регулирует Предлагаемый проект трубопроводной энергетической сети штата Огайо с диагональю 30 дюймов.

Предлагаемый проект трубопроводной энергетической сети штата Огайо с диагональю 30 дюймов.

Добавить комментарий