Содержание

Изготовление стеклопластиковой лопасти для ветрогенератора

Е-ветерок.ру

Энергия ветра и солнца

>Разделы сайта

>Последние записи

>

Тест lifepo4, зависимость напряжения и ёмкости

>

Активный балансир для литиевых АКБ

>

Дешёвый электро-велосипед

>

Контроллер ФОТОН 150/50 MPPT WI-FI

>

Отчёт о состоянии электростанции весна 2019

>

Инвертор SILA +MPPT

>

Гибридные инверторы SILA

>

Реле напряжения XH-M609

>

DC 300V 100A ваттметр

>

ZT-X RM409B True-RMS цифровой мультиметр

>

Электровелосипед, передний привод на my1016

>Изготовление ветрогенераторов — Ян Корепанов

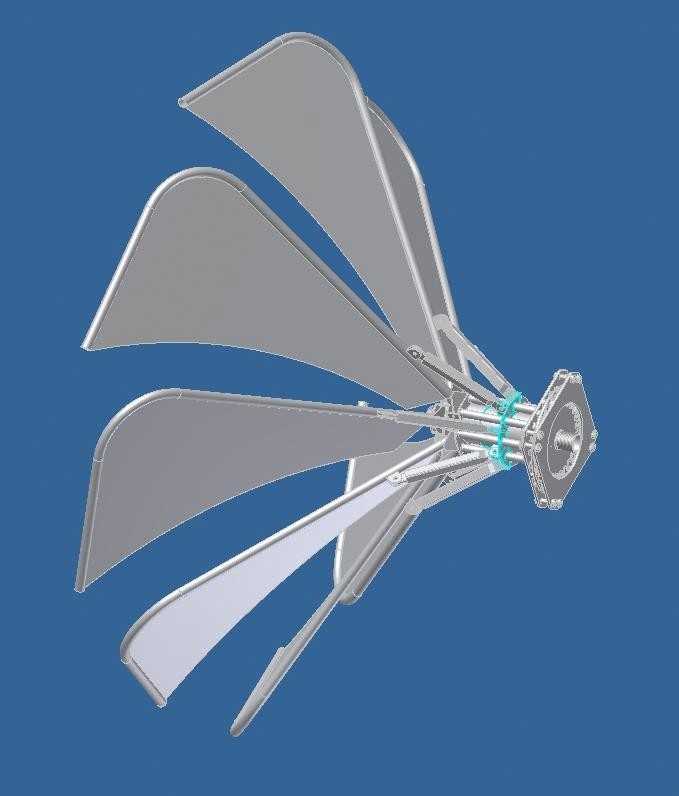

Изготовление лопасти в матрице начинается с подготовки самой матрицы, нужно тщательно натереть форму воском чтобы получился разделительный слой и лопасть не приклеилась к матрице. В данном случае здесь применялся автомобильный воск, он наносился в несколько этапов. То-есть наносилось несколько слоёв с временным интервалом, и каждый слой хорошо растирался, потом вытерался лёгкими движениями сухой тканью, чтобы не было никаких разводов.

Потом дополнительно был нанесён слой жидкого воска, который был растворён в бензине, нанесение производилось через бутылочку с брызгалкой, тоже в несколько слоёв. В итоге поверхность матрицы стала матовой с абсолютно гладкой поверхностью, видно что есть достаточный разделительный слой и лопасть точно не прилипнет.

>

Далее следующий этап это нанесение белого гелькоута, который придаёт лопасти белый цвет и создаёт защитный слой.

>

Далее предстоит сделать бортики по краям лопасти чтобы потом две половинки склеились. Для этого и служат специальные планки, которые прикручиваются на обе половинки матрицы. Создание бортиков делалось так, с полиэфирной смолой были смешаны опилки, и этими опилками набивались бортики. В итоге получилось всё вот так.

>

Только после создания бортика начинается следующий этап. Далее заранее вырезанные заготовки стеклоткани укладываются в форму и пропитываются полиэфирной смолой. Вначале нужно нанести некоторый слой смолы на белый гелькоут и можно приступать к укладке слоёв стеклоткани. В данной лопасти укладывается по два слоя стекломата во всю длину лопасти, и далее количество слоёв увеличивается к корню лопасти.

>

После укладки стеклоткани и пропитки смолой на обе половинки матрицы одеваются пакеты, не обязательно одновременно, просто сразу две половины делать неудобно. Но в общем одеваются пакеты и из пакетов с помощью компрессора откачивается воздух. Пленка плотно обжимает стеклоткань и заставляет ее пропитываться смолой. Белые непропитанные пятна постепенно исчезают, можно помогать руками разглаживая под пленкой скопления смолы и продавливая непропитанные пятна. Когда смола начнёт схватываться то пакеты нужно снять и срезать ровно острым ножом выступающую стеклоткань. Получится в итоге вот так.

>

Процесс подрезания бортика и уже готовые для соединения половинки лопасти.

>

Далее чтобы уже соединить две половинки лопасти и наконец соединить две половины матрицы на бортики лопасти наносится эпоксидная смола.

>

Теперь матрица оставлена на сутки до полного застывания полиэфирной смолы

>

Ну а вот и результат, готовая стеклопластиковая лопасть. Длина 1302 мм, а вес получился 1.8 кг.

>

Далее технология изготовления изготовления претерпела некоторые изменения, но в общем осталась такой-же. Помните бортики, которые набивались опилками смешанными с полиэфирной смолой, они заменены на специальную шпатлёвку с содержанием стекловолокна. Процесс изготовления стал быстрее и в общем сделаны все три лопасти.

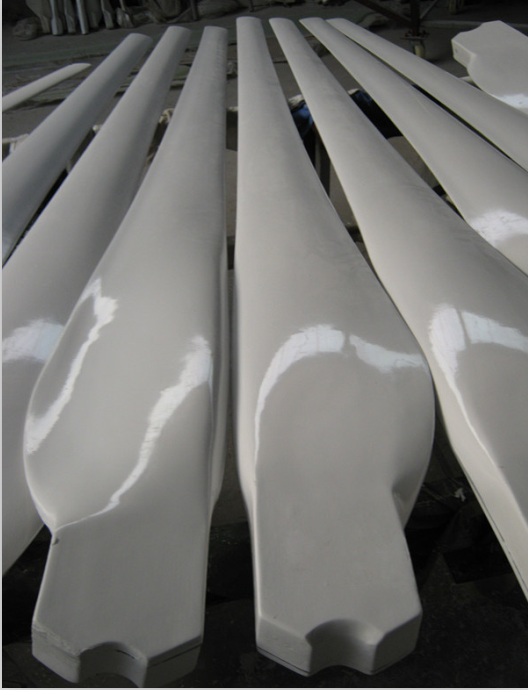

Лопасти подготовлены к покраске, на них всё-таки кое-где есть небольшие раковинки, которые были зашпатлёваны и лопасти зашкурены. В итоге ниже на фото конечный результат.

>

На фото все лопасти в кадр не поместились, но их три штуки. В общем лопасти готовы, теперь дело за созданием хаба для крепления лопастей.

>

Вот и завершился этап изготовления лопастей, они получились, и вроде всё хорошо. Вес лопастей имеет небольшой разбег, но это компенсируется балансировкой винта. Теперь будет изготовлено крепление лопастей и новый винт из профильных стеклопластиковых лопастей будет установлен на ветрогенератор. Продолжение в следующей части, там будет изготовление уже самого винта и показания ветрогенератора с этим винтом.

Лопастей много, а места мало, или Как утилизировать ветрогенераторы | Публикации

Как известно, старению подвержены не только живые организмы, но и оборудование, технологии, агрегаты и т. д. Поэтому, вполне естественно, что устаревшее нуждается в переработке или утилизации. И если в отношение животных и растений природа заранее позаботилась об этом, то вот с тем, что произвёл человек, дела обстоят немного сложнее.

Достаточно серьёзная проблема, которая всё чаще обращает на себя внимание различного рода экспертов, — износ ветроустановок первого поколения.

Вопросов с тем, что делать с металлическими, бетонными и силовыми конструкциями ветрогенератора не возникает, а вот куда девать многометровые лопасти — пока что не совсем ясно.

Как вариант: организация детских игровых площадок. Из лопастей получатся отличные горки, лесенки, туннели и много чего ещё, что так нравится детям

Лопасть — самая большая деталь ветряка и делается, как правило, из композитных материалов. Уже сейчас в Европе, вплоть до 2022 года, будут ежегодно демонтировать свыше 3800, а в США около 8000 лопастей. Обширный демонтаж потребует создания новых логистических схем и технологических ухищрений для того, чтобы полностью переработать устаревший ветровой генератор. Но вторичное использование композита, из которого выполнены ветровые лопасти, невыгодно с точки зрения расходов.

Сейчас в сети можно найти фотографии, на которых запечатлены кадры того, как гигантские части ветрогенераторов просто засыпаются землёй. Для этих целей выделяются огромные площади и возникает вполне закономерное умозаключение об отнюдь не безвредном и экологически безопасном методе генерации. Да, к счастью материалы, из которых сделана лопасть, безопасны и сами по себе не наносят вреда живым организмам, почве или воде. Но организация полигонов для захоронения неразлагающихся деталей становится настоящей проблемой — выводящихся из эксплуатации ветряков всё больше, площади для утилизации всё меньше, а организация таких мест нарушает экологический баланс, превращая зелёные участки в пустыри.

К примеру, всего в трёх 50-метровых лопастях маломощного (по сегодняшним меркам) ветряка содержится около 20 тонн полимеров, армированных волокном (FRP). Как такое количество полимерных веществ использовать повторно или эффективно перерабатывать? Их ведь нельзя сжечь или вывезти на свалку, как обычный мусор.

Лопасти ветрогенераторов электростанции Vindeby, закрывшейся в 2017 году, были использованы в качестве шумоподавительных барьеров на автомагистралях Дании. Стекловолокно, применяемое в строительстве ветряков, обладает лучшими шумозащитными характеристиками по сравнению с той же минеральной ватой ввиду своей высокой плотности.

Другая компания — The European Technology & Innovation Platform on Wind Energy — поделилась возможными перспективами превращения лопастей во вторсырьё. Для этого их режут на части и измельчают до волокон. Полученную структуру можно включать в производство досок из полимеров, поддонов для складских помещений, отделочных материалов для наружного применения.

Вдобавок к этому, специалисты работают над альтернативными технологиями переработки композитных лопастей, такими как: механическая рециркуляция, сольволиз и пиролиз. Успешные исследования в этих направлениях дадут возможность создавать безотходные ветровые турбины. Так, компания Vestas обещает наладить безотходное производство ветрогенераторов к 2040 году.

Не осталась в стороне химическая и композитная промышленность — совместно с ветроэнергетическими корпорациями создана межотраслевая площадка, основой которой является ветроэнергетическое объединение WindEurope, Европейский совет химической промышленности Cefic и ассоциация EUCIA, производящая композитные материалы.

Одним из важнейших направлений в сфере промышленной утилизации ветрогенераторов компании считают достаточное финансирование научно-исследовательских и опытно-конструкторских работ. Значение этого направления сложно переоценить, так как оно позволит достичь технологического превосходства на этапе перехода к устойчивому электроэнергетическому комплексу.

Тем временем, Соединённые Штаты Америки тоже не стоят на месте — претворяются в жизнь несколько стартапов по вторичной переработке ветротурбинных лопастей, одним из которых является Global Fiberglass Solution. Участники объединения, функционирующего с 2009 года, занимаются изучением вопросов применения композитных материалов в различных отраслях промышленности. К примеру, на техасском заводе уже успешно используют метод разрушения лопастей с последующим прессованием их в плиты с древесноволокнистой структурой и пеллеты для строительной отрасли.

Композитный материал крайне устойчив не только к воздействиям окружающей среды — без утилизации он никуда не денется ещё тысячи лет

Carbon Rivers делает переработку и переработку лопастей ветряных турбин реальностью при поддержке DOE

Управление ветроэнергетических технологий

17 октября 2022 г.

Компания коммерциализирует технологию, позволяющую перерабатывать стекловолокно из выведенных из эксплуатации лопастей ветряных турбин

Новая технология переработки стекловолокна помогает развивать круговую экономику ветряных турбин, одновременно создавая рабочие места и возрождая историческое место.

Эта статья является частью

Осень 2022 НА НИЗКИ.

Компания Carbon Rivers, производящая передовые материалы и энергетические технологии, коммерциализировала процесс извлечения чистого, механически неповрежденного стекловолокна из выведенных из эксплуатации лопастей ветряных турбин. Стекловолокно является ключевой частью композита — материала, состоящего из нескольких компонентов, таких как полимеры и волокна, — используемого для создания лопастей ветряных турбин. Как правило, лопатки турбин на 50% состоят из стекла или углеродного волокна по весу. Тем не менее, Carbon River перерабатывает все компоненты лезвия, включая сталь.

При финансовой поддержке Управления технологий ветроэнергетики Министерства энергетики США (DOE) проектная группа Carbon Rivers под руководством Райана Джиндера, Боуи Бенсона и Евы Ли в сотрудничестве с Университетом Теннесси в Ноксвилле успешно расширила процесс восстановления. который способен перенаправить тысячи тонн отходов, которые в противном случае были бы предназначены для захоронения отходов.

«Это невероятный скачок в переработке материалов из ветряных турбин и замыкании цикла экономики замкнутого цикла на возобновляемых источниках энергии», — сказал Ли. «Это исследование окажет огромное глобальное влияние на устойчивость ветровой энергетики».

Устойчивая экономика замкнутого цикла для отрасли ветроэнергетики означает, что материалы, которые ранее попадали в потоки отходов после потребления, могут быть использованы непосредственно в производстве лопаток турбин следующего поколения.

Carbon Rivers получил 9 балловЧистота 9,9% переработанного стекловолокна из различных потоков отходов с истекшим сроком службы, таких как лопасти ветряных турбин. Полное устранение загрязняющих веществ, а также высокое соотношение размеров и характеристик регенерируемого волокна позволяют переработанному стекловолокну заменить первичное стекловолокно в различных композитных материалах.

Photo from Carbon Rivers

Повышение температуры: как работает переработка

Переработка Carbon Rivers использует пиролиз — процесс, во время которого органические компоненты композита (например, смолы или полимеры) разрушаются при интенсивном нагревании в отсутствие кислорода и отделены от неорганической стекловолоконной арматуры. Этот процесс превращает органические продукты обратно в сырые углеводородные продукты, называемые синтетическим газом и пиролизным маслом, которые можно использовать для производства энергии. Это дает процессу чистую положительную выходную энергию.

Отделенное переработанное стекловолокно затем можно очистить и собрать для непосредственного повторного использования в производстве новых продуктов.

«Преобразовав первоначальный композитный лом обратно в повторно используемое сырье, такое как чистое, механически неповрежденное стекловолокно и пиролизное масло, мы разработали самоподдерживающийся процесс переработки, который делает экономику замкнутого цикла композитов реальностью», — сказал Гиндер.

Хотя этот процесс был первоначально создан для материала из выведенных из эксплуатации ветряных лопастей, с тех пор он был адаптирован для автомобильных, морских, конструкционных и стеклянных отходов и других будущих применений. Это включает переработку стекловолокна в нетканые материалы, непрерывную текстильную пряжу, составы для литья автомобильных листов и пластиковые гранулы для литья под давлением. Переработанное стекловолокно также можно переплавить и смешать с первичным стекловолокном для дополнительных целей.

Маты и вуали из переработанного стекловолокна могут использоваться в производстве морских и ветроэнергетических технологий, а также в строительных материалах, таких как кровля, изоляция и напольные покрытия.

Фото из Carbon Rivers

Скоро: Первый в США центр по переработке лопастей ветряных турбин в историческом месте

Carbon Rivers в настоящее время находится в процессе выделения части своего бизнеса в отдельную компанию под названием Windfall Inc.

Первоначальная демонстрация технологии этого процесса распространения стала возможной благодаря программе передачи технологий малого бизнеса Министерства энергетики США, которая предоставляет гранты малым предприятиям.

«Появление устойчивой отрасли производства стекловолокна обеспечит цепочку поставок экономики замкнутого цикла для сектора возобновляемых источников энергии и создаст сотни новых рабочих мест, ориентированных на внутреннее производство материалов, для поддержки нашей энергетической инфраструктуры и снижения зависимости Соединенных Штатов от иностранного импорта стекловолокна. продуктов», — сказал Бенсон.

Ожидается, что планируемое предприятие будет ежегодно обрабатывать около 200 метрических тонн или 5 000–7 000 лопастей ветряных турбин из стекловолокна, в зависимости от размера лопастей и поколения.

«Благодаря новому процессу Carbon Rivers сегодняшние выведенные из эксплуатации лопасти могут стать завтрашними лопастями ветряных турбин и электромобилей», — сказал Бенсон.

Грандиозные задачи, чтобы закрыть пробелы в исследованиях оффшорной ветроэнергетики

В совместном исследовании, опубликованном в журнале Wind Energy Science, группа под руководством Тихоокеанской северо-западной национальной лаборатории изучила проблемы оффшорной ветроэнергетики и изложила будущие подходы к их решению.

Учить больше

Обучение лучшему способу прогнозирования затрат на ветровую и солнечную энергию

Новое исследование Национальной лаборатории Лоуренса Беркли, опубликованное в журнале iScience, использует новую методологию для прогнозирования моделей затрат на ветровую и солнечную энергию в коммунальных масштабах и приходит к выводу, что они будут постепенно снижаться. в ближайшие годы.

Учить больше

DOE запускает новую инициативу по улучшению взаимосвязи чистой энергии

Interconnection Innovation e-Xchange (i2X) разработан, чтобы помочь чистым энергетическим ресурсам подключиться к сети, что повысит общую надежность сети, рыночную конкуренцию, передачу и доступ к распределению.

Учить больше

Инструмент NREL предназначен для прогнозирования взаимодействия между парящими орлами и ветряными турбинами

Новый симулятор, разработанный Национальной лабораторией возобновляемых источников энергии, позволяет пользователям моделировать движения парящих хищников, таких как беркуты и белоголовые орланы, которые предпочитают летать восходящими потоками на той же высоте, что и лопасти ветряных турбин.

Учить больше

Исследователь Земли Линдсей Шеридан подчеркивает необходимость информирования об энергии ветра и взаимодействия с общественностью

Исследователь Тихоокеанской северо-западной национальной лаборатории делится своими мыслями о развивающемся потенциале энергии ветра и о том, как ученые будущего могут принять участие.

Учить больше

Исследователи изучают бетон как альтернативу стали для фундаментов и башен ветряных турбин

Использование бетонных опорных конструкций для морских ветряных турбин предлагает множество потенциальных преимуществ по сравнению с башнями, состоящими только из стали, включая большую прочность, более длительный срок службы, расширение возможностей местной рабочей силы , и гораздо более тихие установки.

Учить больше

Письмо исполняющего обязанности директора Управления технологий ветроэнергетики Джима Альгримма

Это был хороший год для ветроэнергетики, и он еще не закончился. Управление технологий ветроэнергетики уже поделилось множеством захватывающих новостей в 2022 году, и еще больше ожидается за горизонтом.

Учить больше

Ознакомьтесь с предыдущими выпусками информационного бюллетеня Wind R&D или просмотрите статьи по темам:

- Анализ >>

- Кибербезопасность >>

- Распределенный ветер >>

- Образование и информационно-разъяснительная работа >>

- Воздействие на окружающую среду и размещение >>

- Финансирование >>

- Интеграция в сеть и передача >>

- Производство >>

- Преобразование рынка >>

- Технологии нового поколения >>

- Морской ветер >>

- Оценка и характеристика ресурсов >>

- Тестирование >>

- Установка для ветра >>

Все о лопастях ветряных турбин

#НИОКР

#береговой ветер

Вы когда-нибудь задумывались, как башня ветряка может выдержать такой большой вес? Или почему они все ориентированы в одном направлении? Такова природа ветряных турбин, гигантов возобновляемой энергии.

Национальный парк Сьерра-де-Бурго (Оренсе, Испания)

Путешествуя по дороге недалеко от городов, вы, должно быть, наткнулись на ветряную электростанцию. Любопытно посмотреть, как синхронно работают ветряные турбины. Это как наблюдать за футбольной командой, где все члены стратегически расположены и поворачиваются в одном направлении.

Это может показаться совпадением, но это не так: все детали операции определяются хорошо изученными и четко определенными исследованиями. Узнайте о них больше!

Как ветер преобразуется в энергию?

Почему чаще всего используются ветряные турбины с тремя лопастями?

На протяжении всей истории существовало множество типов турбин или машин, которые использовались для использования кинетической энергии, производимой ветром. Из всех них наиболее используемая и распространенная в наши дни — и также выбранная Ибердрола — та, у которой три лопасти движутся относительно горизонтальной оси. Это наиболее эффективный вариант с технической точки зрения: меньшее количество лопастей приводит к лучшему балансу.

Почему они всегда смотрят в одном направлении?

Подобно полю подсолнухов, ветряные турбины всегда ориентированы в одном направлении, так что вместо того, чтобы следовать за солнцем, они могут следовать за ветром и использовать его потенциальную энергию. Это достигается благодаря флюгеру, который у всех есть наверху гондолы. Этот флюгер указывает системе управления, правильно ли расположен ротор против ветра.

Как ветер двигает лопасти?

Иногда трудно себе представить, как лопасти ветряка, нагруженного такими размерами и весом, могут двигаться ветром с нормальными характеристиками. Причина в его форме, так называемом аэродинамическом профиле: Когда ветер дует перпендикулярно им, создается подъемная сила, вызывающая движение.

Как башня выдерживает такой большой вес?

Башня ветряной турбины — это конструктивный элемент, на котором закреплены ротор и гондола. Более того, он поддерживает всю силу ветра.

Знаете ли вы, как делаются лопасти ветряка?

СМ. ИНФОГРАФИКУ: Знаете ли вы, как делаются лопасти ветряной турбины? [PDF] Внешняя ссылка, открывается в новом окне.

Узнайте об этапах производства лезвий

Скрыть информацию

Какие материалы используются?

Большинство лезвий изготавливаются из полиэстера, армированного стекловолокном, или из эпоксидной смолы. В качестве армирующего материала также используется углеродное волокно или арамид (кевлар). В настоящее время возможно использование древесные составы, такие как эпоксидная смола для древесины или древесно-волокнистая эпоксидная смола, исследуется.

Как проводится техническое обслуживание?

Существует два типа технического обслуживания: профилактическое и корректирующее. Первый состоит из периодических проверок для определения состояния лопастей и выявления любых повреждений.

Как ремонтируются лезвия?

Лопасти ветряных турбин могут иметь трещины , повреждения, вызванные ударами молнии и птиц, или отверстия в передней или задней кромке, среди прочих повреждений. Ремонтные работы выполняются рабочими на высоте, которые свисают с лопастей на веревках или поднимаются к ним на подвесных платформах. В настоящее время изучаются альтернативные системы ремонта и очистки, такие как дроны, чтобы операторам не приходилось подниматься к турбинам.

Как решить, где установить ветряную электростанцию?

Чтобы проанализировать жизнеспособность проекта ветряной электростанции, необходимо провести оценку того, сколько ветряная электростанция будет производить в течение срока службы.

Добавить комментарий